水冷改造方案计划计划马部长起草.docx

《水冷改造方案计划计划马部长起草.docx》由会员分享,可在线阅读,更多相关《水冷改造方案计划计划马部长起草.docx(13页珍藏版)》请在冰豆网上搜索。

水冷改造方案计划计划马部长起草

新兴铸管新疆有限责任公司

棒材生产线穿水冷改造

技术方案

北京京诚瑞信长材工程技术有限公司

日期:

2013年5月日

1工程概况

新兴铸管新疆有限责任公司二厂棒材生产线2012年建成投产,设计年产量:

60万吨/年,品种规格:

Φ12~36mm螺纹钢筋,Φ16~50mm光面圆钢,坯料尺寸:

160×160×12000mm,单根坯料重量:

2335kg。

车间±0.000布置,没有平台,目前主要生产Φ12~36mm螺纹钢筋。

原设计在12#轧机后预留预水冷的位置,12、13#轧机间距31.8m,预水冷设备预留。

原设计在18#轧机出口设有穿水冷设备,有三通道、两通道、单通道及旁通通道各一条,文氏管结构,水压6bar。

由于水量及水压的缘故,投产后很少使用。

2改造目的

生产高强度螺纹钢筋主要方法有微合金化、余热淬火、低温轧制和细晶轧制几种,具体描述如下:

(1)微合金化生产工艺是在20MnSi的基础上增加少量的Nb、V、Ti等微合金元素,以达到抑制加热过程奥氏体晶粒长大、轧后铁素体晶粒长大和析出强化来达到提高钢筋强度的目的,但是采用微合金化生产最大的缺点在于生产成本增加了,降低产品在市场上的竞争力。

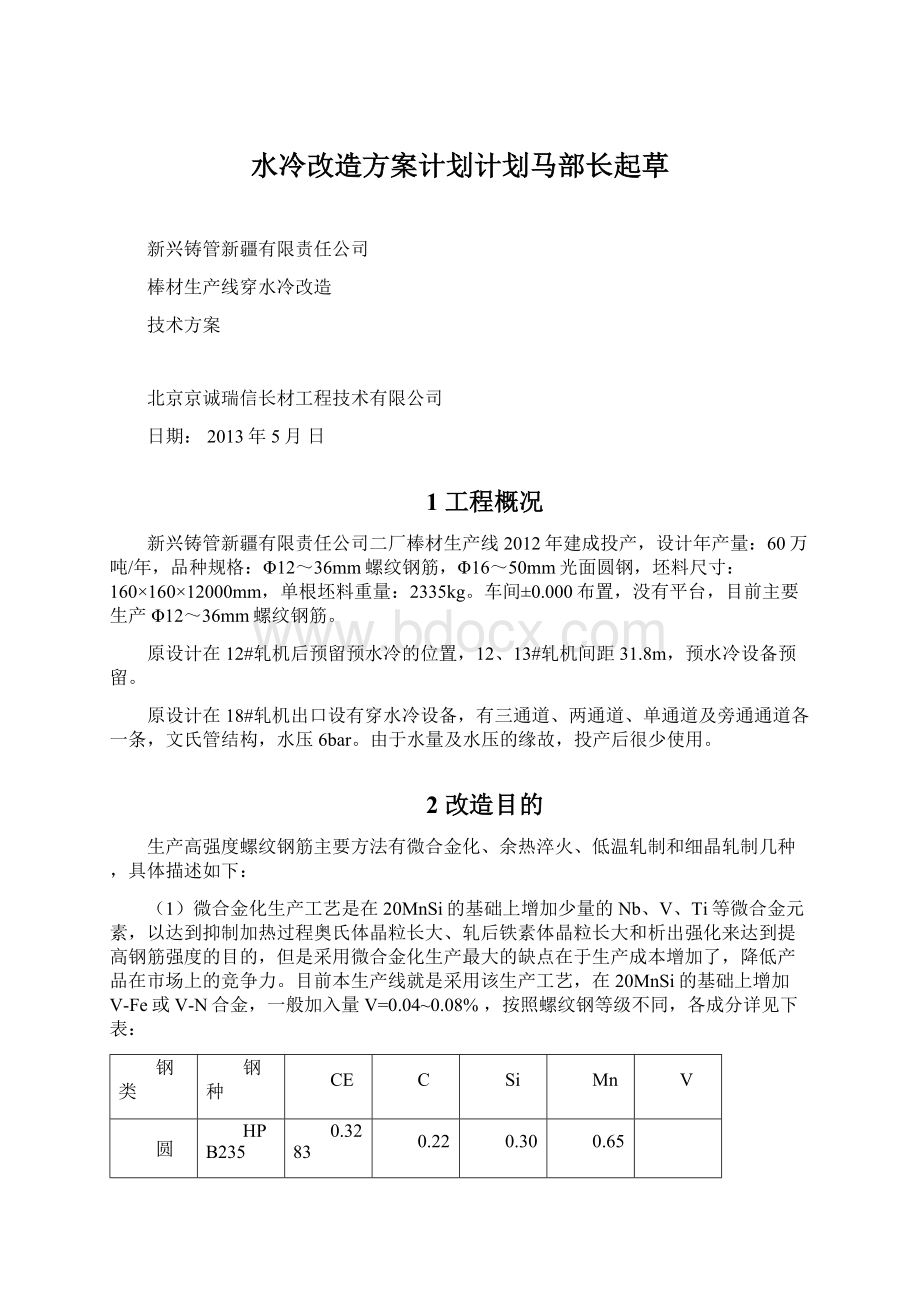

目前本生产线就是采用该生产工艺,在20MnSi的基础上增加V-Fe或V-N合金,一般加入量V=0.04~0.08%,按照螺纹钢等级不同,各成分详见下表:

钢类

钢种

CE

C

Si

Mn

V

圆钢

HPB235

0.3283

0.22

0.30

0.65

HPB300

0.4700

0.22

0.30

1.50

螺纹钢

HRB335

0.5167

0.25

0.80

1.60

HRB400(E)

0.5267

0.25

0.80

1.60

0.05

HRB500(E)

0.5287

0.25

0.80

1.60

0.06

备注:

由于对贵单位炼钢工艺及实际技术水平没有具体调研,上述数据仅作为分析吨钢成本的一个假设条件。

按照目前V-Fe的价格,生产一吨HRB400(E)吨钢成本增加约80元,生产一吨HRB500(E)吨钢成本增加约100元;

(2)余热淬火工艺是轧件终轧后通过强力穿水冷水箱快速冷却至~400°C以下,使钢筋表面形成具有一定厚度的淬火马氏体,在随后的回复阶段形成回火马氏体,而芯部为铁素体和珠光体,这种组织具有较高的抗拉强度。

但是利用该工艺生产的钢筋存在比较大的内应力,在随后的使用过程中存在时效问题,而且对焊接性能影响比较大,因此在最新发布的GB1499.2-2007《钢筋混凝土用钢第2部分:

热轧带肋钢筋》国家标准第1号修改单中明确指出不得有影响使用性能的其它组织(如基圆上出现的回火马氏体组织)存在,不允许采用该生产工艺,但是东南亚、中东及欧洲国家和地区由于螺纹钢的连接不采用焊接方式,因此出口材仍然可采用该工艺制度;

(3)低温轧制工艺:

是采用~950°C开轧,全线控温轧制,终轧温度控制在~750°C。

该工艺方法使得轧制力、轧制力矩大幅上升,导致轧机设备重量和电机容量要增加20~30%,实现起来较为困难,不仅会增加轧钢成本,而且由于温度低,事故率高作业率低,很少有企业采用该工艺制度;

(4)控轧控冷工艺,或称为细晶轧制工艺:

是采取1000~1050°C常温开轧,粗中轧为常规轧制,在精轧区控制进精轧温度在未再结晶区域,轧后快速水冷,以获得细小的晶粒尺寸,提高钢筋的抗拉强度,改善最终的组织性能。

改造后,增加预水冷和水冷,采用形变诱导铁素体相变(DIFT)和形变强化相变技术,以实现细晶粒轧制。

形变诱导铁素体相变(DIFT)的机理为奥氏体冷却到Ad3~Ar3温度范围内通过形变使其转变为铁素体。

借助形变诱导铁素体相变产生的铁素体,晶粒细小,变形后继续快冷抑制铁素体的长大,会达到更好的效果。

为了保证诱导铁素体有足够的形核率,总变形量越大越好。

具体的工艺描述为:

将钢加热到1000~1100°C出炉,经过1H~12V粗轧中轧制12道次,终轧温度在950°C左右,通过预水冷和温度回复段,将轧件温度降到800~860°C左右进入精轧机组,经过2~6道次轧制变形,总变形量约为32~74%,终轧速度3.14~18.0m/s,850~880°C完成精轧后立即进入穿水冷却,快速冷却至相变区域600~700°C,控制奥氏体晶粒和铁素体晶粒长大,倍尺分段后轧件上冷床后继续完成相变过程。

为了充分发挥细晶粒轧制工艺的特点,可结合现有的速比和孔型系统的特点,将Φ25、Φ28、Φ32等成品规格的轧制空过放在精轧机组前几道次,一方面延长了预水冷的回复段,获得更好的截面温度梯度,另一方面轧制后在最短的时间内就进入穿水冷,防止晶粒的快速长大。

按照该生产工艺,可以采用HRB335的成分稳定生产HRB400(E),采用HRB400的成分稳定生产HRB500(E)。

以HRB400(E)为例,采用该工艺可节约冶炼成本约80元/吨钢,轧钢工序由于13~18#轧机轧制温度低,用电负荷增加,同时轧辊和导卫的消耗也增加,每吨钢轧制成本增加约20~30元,综合成本可降低约50元/吨钢。

3改造范围及改造内容

3.1预水冷水箱及阀台

目前生产线没有预水冷装置,需要全部新建。

1套预水冷冷却系统包括:

水箱、与之配套的控制阀台、水箱进出口输送导槽和旁通辊道。

位置:

位于中轧机组后,2#飞剪前。

共2段水箱

作用:

为了控制轧件进入精轧机组温度,提高产品质量。

组成:

预水冷却装置由入口导槽、水冷通道、旁通辊道、横移小车、水冷阀台、随机配管及控制系统组成。

结构:

水冷通道和旁通辊道安装在横移小车上。

横移小车由液压缸进行驱动,轧件需要水冷时,将水冷通道对准轧制线,根据轧件规格调节阀门进行水量控制;轧件不需水冷时,则移动小车将旁通辊道对准轧制线。

控制系统:

预穿水冷却装置采用开环手动控制;

水冷阀台:

供水总管设置流量计、压力传感器、流量调节阀。

水箱进出口设有高温计;

主要技术参数:

预水冷装置长度:

约6000mm

轧制中心线标高:

+800mm

轧件穿水前温度:

920~1050℃

冷却能力:

每段水冷最大温降150℃

冷却水最大压力:

MAX=1.8Mpa

冷却水最大耗量:

200m3/h

反吹气压力:

0.4-0.6Mpa

3.2水冷水箱及阀台

目前18V#后水冷装置有如下几个问题:

1)水压不足,采用文氏管结构的水冷装置要求水压至少1.6Mpa,而目前的供水压力仅为0.6Mpa;

2)冷却管长度偏长。

目前共有四段文氏管,每段长度约5m,即使压力提高后,也会由于冷却管长度太长,等到管子尾端的时候压力不足,导致冷却不均匀,最终轧件容易弯曲,或者堆钢造成事故;

3)没有任何水冷控制手段:

目前没有高温计,进出水箱的工艺温度无法测量,水箱上没有流量计和压力计,不知道实际供水情况,主管路上没有调节阀,即使水量不合理,也只能通过手动调节,灵敏度和准确性不足。

针对上述原因,建议利用现有的车体,修改水冷管,增加水冷管路上的阀台和控制系统,以达到控制冷却的工艺要求。

修改后的轧后水冷系统描述如下:

位置:

位于精轧机组后、3#飞剪前,共4段水箱。

作用:

对带肋钢筋进行水冷及输送,控制终轧后轧件冷却温度。

能够解决表层温降较快,心部冷却效果较差的问题;使心部冷却满足工艺要求,又保证棒材表层温度不能过低,而影响材料性能。

轧件可以获得细小均匀的铁素体组织,避免不良表层组织的产生,使棒材具有良好焊接性能。

组成:

穿水冷却装置共4组单元,每个单元由入口导槽、水冷通道、旁通辊道、横移小车、水冷阀台、随机配管及阀台组成。

结构:

穿水冷装置利用现有的4组横移小,每台小车长约5米左右,横移小液压缸旁通辊道利旧,改造现有的水冷通道,安装单线、两线、四线,满足现有生产,同时预留4切分的可能。

控制系统:

穿水冷却装置采用开环手动控制;

水冷阀台:

供水总管设置流量计、压力传感器、流量调节阀。

水箱进出口设有高温计;

主要技术参数

水冷前轧件温度:

950~1050℃

水冷后轧件最低温度:

550℃

冷却水最大压力:

MAX=1.8Mpa

水量最大耗量:

650m3/h

反吹压缩空气压力:

0.4-0,6Mpa,

文氏管等材质:

耐磨不锈钢

3.3控制系统

改造后轧线轧线增加高温计、流量计、调节阀、压力计等原件,需要增加一套PLC系统,控制上述设备,同时与轧线PLC通讯连锁,以满足自动轧钢的要求。

鉴于目前的现状,建议控制系统采用开环控制即可,随着以后操作水平和对设备的熟悉和操作水平的提高,再根据需要适当改造。

轧后穿水冷采用自动控制,可实现的主要功能:

——流量闭环控制

——电动调节阀手动控制

——流量控制/手动控制两种模式的无扰动切换

——冷却模式设定

——水冷参数表设定和存储

——不同品种/不同温度的水冷参数自学习

——温度/流量曲线显示及存储

正常生产时,控制系统为自动状态,通过HMI手动输入或者根据轧制工艺调用预存相应的水冷参数,对各段水冷管路气动调节阀进行调节控制,达到控制所需的水量及水压,以满足生产所需的轧件温降;根据水冷出口和冷床入口的温度显示,可由工艺师实时对水冷参数加以修正。

该电气控制系统主要是由CP2HMI人机界面工控机、PLC控制柜、现场I/O箱以及现场传感器等组成。

上位机与现有轧线控制系统及PLC通过以太网传输数据,轧件在各轧机的出口速度通过电缆由现有轧线控制系统传入,现场远程I/O接线箱与PLC柜通过PROFIBUS通传输数据,现场各传感器的信号通过电缆传送到PLC控制系统中。

温度检测系统主要用于轧制生产过程中的轧件温度检测。

在棒材精轧机出口口、3#飞剪前均安装有红外线温度检测仪;当红钢通过时红外线检测仪就会发出一个4~20mA信号输入到PLC,通过运算处理在HMI人机画面上进行温度显示。

温度控制系统的目标水量、压力和温度等参数,通过对总管调节阀的控制和对各段穿水冷的选择,以控制进入各水箱的水流量和压力,使轧件经过各段穿水冷时达到均匀有效的冷却。

该系统主要有红外线温度检测仪、主流量控制阀、流量变送器、压力变送器等元器件组成,其功能如下:

a)红外线温度检检测仪(Pyro):

在穿水冷温度控制系统中,在精轧出口、3#飞剪前都有红外线检测仪,它主要用于检测轧件到达各区域时的轧件温度。

并把数据传送到控制系统中进行处理并在HMI人机界面上显示;

b)流量阀(coolflowvalve)、流量变送器(FT):

流量调节阀是用来控制各段传水冷的水流量。

FT是流量变送器,它直接把流量阀的实际值转化为4~20mA的模拟量输入到PLC中,进行处理并在并在HMI人机界面上显示。

3.4水处理系统

目前水处理系统泵供水能力为670t/h,压力6bar,本穿水冷却需要的供水压力为18bar,流量约850t/h,流量和压力均无法满足工艺要求,有两种改造方案:

1、将供水泵更换,满足压力和流量要求。

由于现有穿水冷的供水时单独一路管道从泵房到车间,而且设计耐压等级是10bar,需要将该管路全部改造,管路总长度约250m;

2、供水泵和供水主管均不更换,在车间穿水冷却旁边设增压泵组,将穿水水压提高到18bar。

预水冷的喷嘴方式和设备结构更换为可用低压水的设备,由现有的轧辊冷却水系统供水,核实现有粗中轧供水泵的能力是否可满足新增预水冷的供水要求;

3.52#飞剪的移位改造

目前2#飞剪紧邻12#轧机出口,增加预水冷后需要将2#飞剪移位改造,安装在13#轧机入口,相应的设备基础、电缆及检测元件等需要移位改造。

3.63#飞剪剪切能力评估

型式:

曲柄回转式工作制度:

启停工作制

最大剪切断面:

Φ55mm最大剪切力:

60t

最低剪切温度:

550℃

轧件运行速度:

3~18m/s

剪切速度:

3.3~20m/s

倍尺剪切精度:

0~100mm

3#倍尺飞剪力能参数满足剪切要求,不需要做更改。

4供货清单

序号

设备名称

单位

数量

重量(t)

备注

单重

总重

一

工艺机械设备

1

预水冷水箱

套

1

1.1

单线入口导管及水冷总成

套

4

1.2

横移小车(含液压缸及辅件)

套

1

1.3

旁通辊道

套

1

1.4

进水干管及支管装配

套

1

1.5

进气干管及支管装配

套

1

1.6

金属软管及快换接头6m

套

1

2

预水冷阀台

2.1

泄水阀

套

1

2.2

压力传感器、压力表

套

1

2.3

高温计

套

2

2.4

电磁流量计

套

1

2.5

流量控制阀

套

1

2.6

气动切断阀

套

2

2.7

压力表、手阀

套

2

3

穿水冷水箱

套

4

3.1

单线入口导管及水冷总成

套

4

3.2

双线入口导管及水冷总成

套

3

3.3

四线入口导管及水冷总成

套

3

3.4

导槽安装底座

套

1

3.5

二线缓冷段

套

2

3.6

二线替换段

套

1

3.7

四线缓冷段

套

2

3.8

四线替换段

套

1

3.9

横移小车(含液压缸及辅件)

套

1

利旧

3.10

旁通辊道

套

1

利旧

3.11

进水干管及支管装配

套

1

3.12

进气干管及支管装配

套

1

3.13

金属软管及快换接头6m

套

1

4

阀台

4.1

泄水阀

套

1

4.2

压力传感器、压力表

套

4

4.3

高温计

套

2

4.4

电磁流量计

套

4

4.5

流量控制阀

套

4

4.6

气动切断阀

套

16

4.7

压力表、手阀

套

16

二

电气设备

1.1

PLC系统软件

套

1

1.2

工控机PIV/1600MHz/1GDVD-RW/120G

套

2

1.3

HMI系统软件WINCC

套

1

1.4

PLC电源模块

块

1

1.5

CPU模块

块

1

1.6

数字量输入模块

块

1

1.7

数字量输出模块

块

1

1.8

模拟量输入模块

块

1

1.9

模拟量输出模块

块

1

1.10

连接器

各

3

1.11

连接器

各

1

1.12

DIN导轨

块

1

1.13

直流电源(SW-100-24)

1.14

光纤网络交换机(A01ynkS1008A)

台

2

1.15

ETHERNETCABLE(以太网电缆)

m

1.16

ETHERNETFIBEROPTICCABLE(以太网光缆)

m

1.17

PLC柜

个

1

1.18

计算机桌

台

1

1.19

空气开关(C45N,2P,32A)

个

1

国产

1.20

空气开关(C45N,2P,6A)

个

5

国产

1.21

水冷工艺软件包

套

1

5投资估算及工期

5.1预水冷装置

预水冷装置全部新建,设备本体及阀台总投资约50万元;

5.2穿水冷装置

水冷装置部分利旧,设备本体及阀台总投资约150万元;

5.3电控系统

预水冷及水冷的电控系统,总投资约80万元;

5.4水处理系统

按照方案1改造,更换泵及供水管路,总投资约100万元;

5.5建安费用

建安费用包括预水冷设备基础、2#飞剪设备基础,上述所有设的安装,以及电控系统和现有系统的数据通讯和衔接等费用,初步估算约50万元。

5.6工期

上述设备订货及制造周期约12周,安装调试考虑尽量缩短时间,减少对正常生产的影响,考虑1~2周时间,项目总工期约13~14周。