年炼钢厂工作总结资料资料.docx

《年炼钢厂工作总结资料资料.docx》由会员分享,可在线阅读,更多相关《年炼钢厂工作总结资料资料.docx(11页珍藏版)》请在冰豆网上搜索。

年炼钢厂工作总结资料资料

炼钢厂2011年度工作总结

2011年来炼钢厂按照公司下达产量任务120万吨生产经营计划和公司提出质量管理目标是实物质量,要达到国内第一梯队厂家质量水平,认真开展细化分解,并制定确保任务完成措施。

加强指标落实考核,以工艺稳定,提产量、研工艺、降成本、扩品种,提升产品档次的工作思路来组织生产开展各项工作。

完成了年产123万吨。

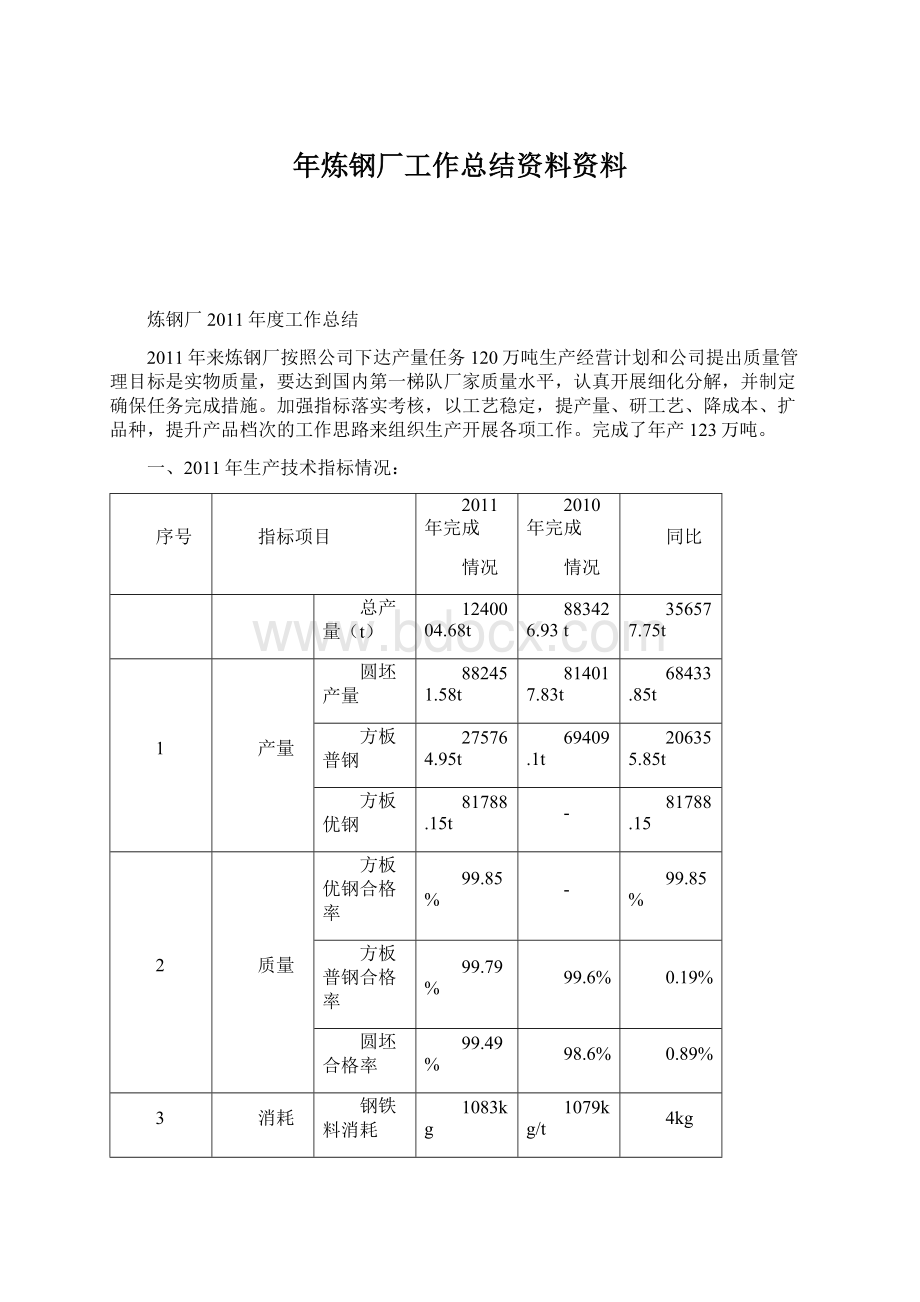

一、2011年生产技术指标情况:

序号

指标项目

2011年完成

情况

2010年完成

情况

同比

总产量(t)

1240004.68t

883426.93t

356577.75t

1

产量

圆坯产量

882451.58t

814017.83t

68433.85t

方板普钢

275764.95t

69409.1t

206355.85t

方板优钢

81788.15t

-

81788.15

2

质量

方板优钢合格率

99.85%

-

99.85%

方板普钢合格率

99.79%

99.6%

0.19%

圆坯合格率

99.49%

98.6%

0.89%

3

消耗

钢铁料消耗

1083kg

1079kg/t

4kg

铁水消耗

975.81

980.3kg/t

-4.49kg

石灰消耗

72.07kg

69.16kg/t

2.91kg

白云石消耗

28.61

33.24kg/t

-4.63kg

硅锰合金消耗

节约1606t

节约1290t

节约316t

二、2011年度主要工作:

(一)运用创新化管理模式,发挥先进带头作用:

1.为确保公司2011年目标与任务完成,炼钢厂在上半年修订了中层干部考核制度,对公司每个月下达的任务与指标细化分解到每位干部。

使各自明确自己承担的任务与指标,确保每位干部发挥先进带头作用;到月底根据指标完成情况,严格考核,奖罚分明,确保制度的严肃性。

2.建立团结向上有凝聚力的领导班子。

面对2011年工作任务钢厂每位干部深知责任重大,大家在工作中都能身先士卒,以身作则,一切以大局为重,一切为工作着想。

3.转变工作作风,运用现代管理办法,结合钢厂实际情况,加强协调沟通,凡事不等不靠,主动出击。

4.深入开展员工培训,不仅根据岗位实际情况进行技能培训,也对员工整体素质进行了培训。

使我们每位员工懂得什么是团队,怎么样还能让我们的团队更大、更强。

(二)以工艺稳定促生产,发挥生产潜能

1.适应大生产的模式,不断的提高产能。

强化管理,逐步改进影响生产的细小环节,提高工艺操作水平,进一步加快生产节奏,在铁水充足的时段,摸索消化4000吨铁水的生产模式,本月最高日产实现了4328吨,最高班产完成1572吨,最高月产完成121036吨,均达到我厂历史最好水平,产量大幅提高,为我厂进一步开发产能,从实践上积累了经验。

在提升节奏的同时,优化溅渣护炉、加强对炉口、烟罩等易损设备的维护,提高转炉的操作水平,缩短粘枪、更换氧枪时间,提高转炉作业率,保持生产的连续性,最终实现产量的逐步提高。

2.科学合理的组织生产。

明确树立“稳产就是高产”的指导思想,不盲目抢钢,建立交接班必须有钢、有铁的理念,控制好生产节奏,保证工序衔接不紧张,达到均衡生产,从而促进生产,提高中包包龄,降本增效的目的。

3.持续抓好中包温度合格率,为连铸“三稳”操作,提拉速,提高产量,保质量创造条件,11年中包温度合格率由10年85%提升到了90%以上。

4.铁水供应方面,新铺设了2#轨道,为钢厂实现日产4500t,铁厂铁水运转提供了条件。

5.钢包、中包优化方面,1月27日钢包使用纳米保温材料,经过钢包出钢及精炼后测试,钢包外表降温40-50℃,对钢水从保温及连浇到了一定作用。

6.连铸方面:

精心操作,减少事故,抓好备品备件准备及设备点巡检工作,缩短生产准备工作时间,提高事故应急处理能力,提高连铸机作业率。

7.合理的利用了生产间隙组织检修,做到了生产检修两不误。

尤其是一个单位发生事故硬性生产时,合理的安排其他五个单位检修设备,尽可能把停机时间充分利用好。

(三)完善工艺制度,提高执行力度、提高工序指标,提高产品质量

2011年公司提出的质量管理目标是:

实物质量要达到国家第一梯队的质量水平。

针对2010年及2011年全年度出现的问题,炼钢厂全年从规范工艺规程,抓基础操作入手,提高工艺操作水平。

重点做了以下工作:

1.进一步转变产品质量观念,提高优特钢生产意识。

正确处理好生产与质量的矛盾,严格执行工艺纪律,来稳定产品质量。

2.持续开展四项公关活动,不断优化生产模式,通过加重脱氧、提高终点碳、加强挡渣、减少二次氧化、稳定渣碱度、优化工艺、精心操作等措施来保证产品质量。

3.制定工序控制指标及考核制度,落实到人,日报监督,动态控制,月底考核。

切实抓好工序质量,转炉工序重点提高终点碳和挡渣效果,LF炉工序重点保证精炼时间和软吹效果及渣碱度和氧化性,连铸抓好二次氧化。

4.针对出现的一系列质量问题,加大质量管理的力度,重点做好三个方面:

一是强化钢水成分合格率的管理,提高员工的质量意识,加大成分废的考核力度;二是降低过热度,为连铸创造良好的浇注条件;三是强化工艺过程控制,使转炉、精炼工序的操作更加规范,严格落实工艺制度。

5.规范含铝钢的冶炼,加重含铝钢水的炉前出钢脱氧,强化了对钢中氧含量的控制,加上连铸水口直径的加大,在冶炼Q345CQ、20Mn2车桥用钢时基本实现了含铝钢水的顺畅浇注。

6.强化转炉出钢脱氧,使氧化物夹杂早上浮,提高钢水的纯净度。

7.探索降低钢中夹杂物含量的办法,对软吹时间、氩气用量、精炼白渣等几个影响钢中夹杂物含量的环节强化整顿,规范各工序的工艺标准,保证产品质量。

8.持续抓好四项攻关,攻关成果初见成效。

含铝钢顺浇率由原来的不足80%,提升至现在的90%以上;渣碱度攻关R>2.5占80以上;钢包自开率由原来的80%左右提升至现在的90%以上。

9.开发40MnB、40Cr、20Cr新钢种及3#铸机Ф200断面生产工艺,同时对于用于冷拔钢种的冶炼工艺做了适当的调整。

(四)控成本、节能降耗

面对越来越严峻的钢铁形势和政策压力,立足现有条件,我们在这一年虽然已尽了很大努力,但我们的任务还相当艰巨,要求我们必须付出更大努力,上下一心,度过难关。

炼钢厂始终贯彻成本线就是生命线,积极推行实施成本考核,更在生产组织时,在满足生产计划与质量的情况下,保证包龄达到使用期限,通过全员努力,保证生产成本控制在公司要求内。

1.在总结2010年的经验与教训基础上,将公司2011年生产经营目标进行分解,制定车间完成目标的措施,做好宣传发动,力求全员思想目标的统一,通过目标分解展开,责任到人,提高了每位职工节能降耗的意识。

2.成本管理逐步实现日统日清化的管理模式,经常对照年初的经营目标进行成本分析。

3.巩固去年合金攻关的成果,同时把去年成功的经验进一步优化推广,贯彻落实合金降耗攻关措施,从思想动员、班组竞赛、细化考核、强化管理、计量统计等多个方面入手,不断强化硅锰合金消耗管理,全年共计节余719吨。

4.2011年钢泥产量43131.73吨,同比增产12300.58t。

5.2011年煤气回收量8065.3万m³,同比增产347.98万m³。

6.督促钢渣加工工队及时清跨、加工,在产量提升,渣跨容量有限的情况下没有影响炼钢生产。

2011年生产干选铁豆74183吨,氧割废钢34919吨,水选产品93183吨,返废料27吨。

冷固球13778.2吨,废渣得以循环利用。

7.继一月十二号和二月二十七号进行了20﹟钢渣洗试验两次之后,与五月份又进行了一次20#渣洗实验并发往管厂试扎并对钢管做了性能测试。

(五)查隐患、抓技改,确保设备运行率

1、第一季度完成了一期连铸机浊环水、净环水和汽包软水管道架空改造,解决了地埋管路腐烂问题。

完成了一期连铸机切割小车更换。

2、四月份完成了风机房0#备用风机改造;三月七日更换了浇铸跨道轨由50Kg轨改为QU80重型轨共计420米,缓解了道轨断裂现象。

完成了三期浊环水过滤器安装并实施投运,通过几个月运行情况效果比较明显,减少了因油污造成堵喷咀现象;另外对原料车间新制作的电动机车进行了完善投运。

对渣跨至浇铸跨平板车进行重新设计制作,加大了载荷量,解决了输送中包超载断轴现象。

3、五月份先后对100t天车主卷筒和减速机进行了更换,对小车大梁和减速机底座进行了加固,同时对两台减速机不同步现象进行调换电机,解决了主卷和减速机以及小车开裂并响声异常。

4、六月份对板坯进行改造增加了200×220矩形坯断面,同时增加了电磁搅拌系统。

5、七月份完成了事故水塔改造任务,另外对600吨混铁炉道轨北段进行了加高并调整弯度,解决了雨季打滑和毁车轮现象。

6、八月份对二、三期连铸净环和浊环供回水管路部分挖开确认腐烂程度后,并进行防腐处理,对水池周围的管道清楚淤泥后重新防腐做水泥地面,并把外排水用管道引出外边,解决了管道外皮因长期潮湿腐烂问题。

7、十月份对1#转炉烟道1#、2#炉口进行更换并砌炉。

对2#炉烟道、炉口进行更换。

8、四季度针对三台连铸机设备问题进行更换部分辊道和轴承座并恢复外冷水有所好转,但还存在很多问题需要抓紧解决,(板坯扇形段润滑问题,划痕问题,三期切后辊道大梁弯曲,一,三期切前辊道水冷轴承座更换)。

9、利用生产间隙已更换浇铸跨部分水泥道轨梁10架,改为钢梁后缓解了道轨梁晃动,目前还有16架水泥梁未更换,根据生产情况和运行状况,明年计划逐步更换。

三、2011年度工作中的不足:

1.安全管理存在漏洞,主要体现在职工劳动纪律比较涣散,在岗作业不投入,精神状态差。

发生两起工亡事故,导致事故共性的主要原因有:

1.1、主要原因之一是领导管理不到位,对出现的没有形成事故的问题,放松警惕,习惯性违章导致两起死亡事故。

1.2、车间安全管理力度不够,给员工营造的要我安全、我要安全的氛围不够,导致工人在操作过程中忙起来忘记安全。

1.3、车间安全管理的手段比较简单,员工安全技能培训、生产安全隐患的治理、现场环境的整改、工艺规程的监督落实、习惯性违章的查处、危险源点的控制等安全管理方面工作做得不够具体、缺乏深度,致使一些低级的安全事故时有发生;

1.4、车间整体安全思想比较麻痹,面对一些生产中尚未引发人身伤害的危险行为、危险事故,没有引起足够的重视,致使反复再现危险行为、危险事故,大大增加了人身伤害的概率。

全年安全事故:

全年共发生重大安全事故2起,轻伤7起、轻微伤10起直接引起经济损失150万元。

特别是2起死亡事故:

8月24日喷溅事故造成加料2#天车工死亡。

9月21日一期连铸龙门钩断裂造成钢包倾斜,钢水溅处烧伤造成操作工死亡。

2.事故率高,生产不稳定

2.1炼钢方面:

2.1.1全年炼钢车间影响炉数320炉,主要事故类别影响生产时间所占比例:

低温套眼约占14%

钢水流动性差约占8%

台下车辆、道轨故障事故约占22%

成分不合倒包约占12%

处理三粘时间长约占8%

碰坏机件约占5%

喷溅、放炮事故约占13%

发生的事故主要原因有:

2.1.2操作工工作中责任心不强,随意性强,落实工艺规程、安全规程不严谨;

2.1.3工人掌控能力差,不能应对条件波动的影响;

2.1.4习惯性违章;

2.1.5个别设备长期存在影响生产的先天不足;

2.1.6生产条件波动比较大;

2.1.7管理不细致、没能正确引导工人规避事故。

2.2连铸方面:

2.2.1连铸生产事故多,全年连铸生产事故219起,其中漏钢147起,溢漏率0.124%,下滑19次不控流43次拉脱10次。

同比连铸生产事故有所下降,但整体生产事故仍偏多,尤其是严重影响连铸生产及质量的不控流事故偏多,主要集中在三季度,发生不