摩擦提升机检验规范.docx

《摩擦提升机检验规范.docx》由会员分享,可在线阅读,更多相关《摩擦提升机检验规范.docx(26页珍藏版)》请在冰豆网上搜索。

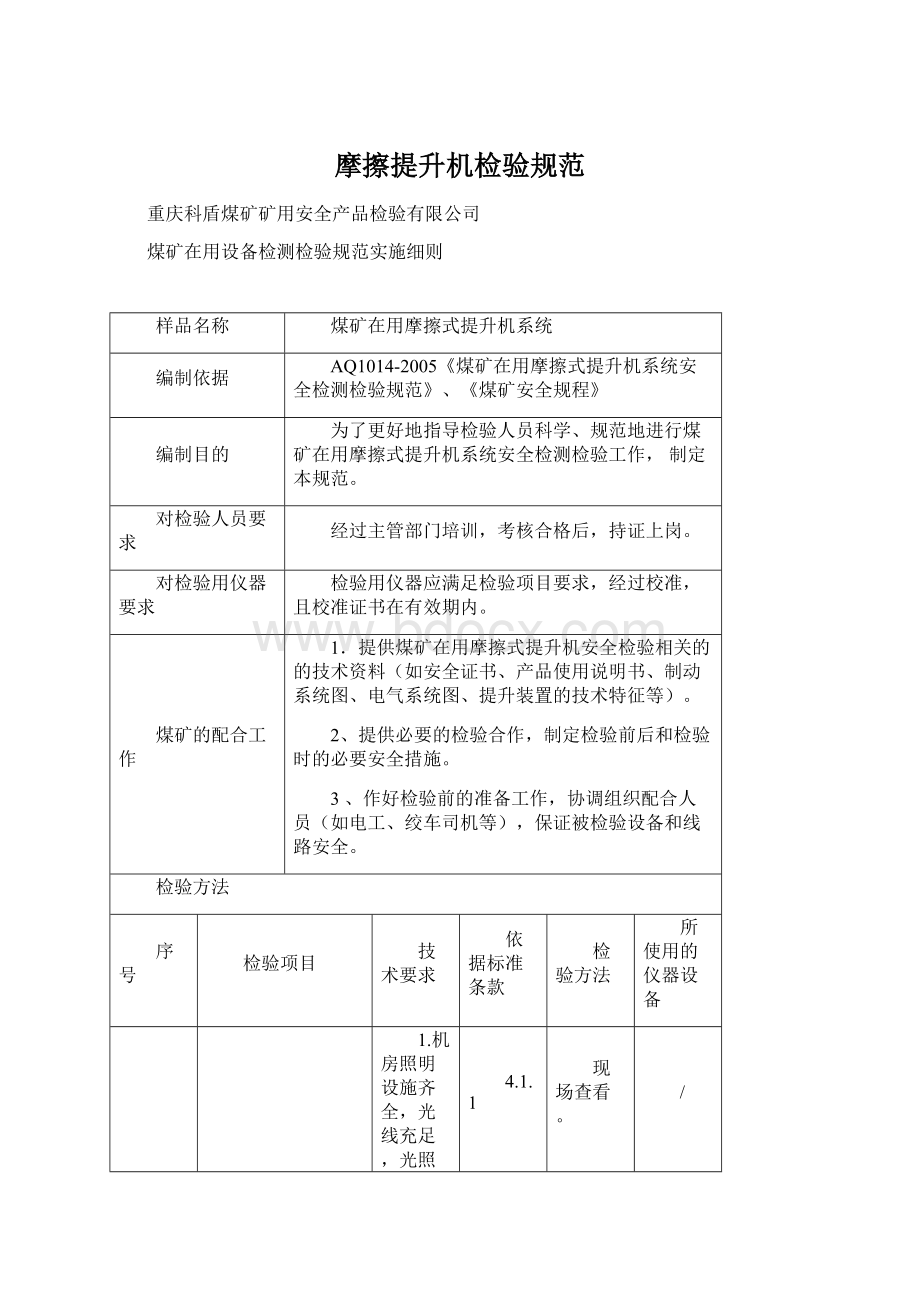

摩擦提升机检验规范

重庆科盾煤矿矿用安全产品检验有限公司

煤矿在用设备检测检验规范实施细则

样品名称

煤矿在用摩擦式提升机系统

编制依据

AQ1014-2005《煤矿在用摩擦式提升机系统安全检测检验规范》、《煤矿安全规程》

编制目的

为了更好地指导检验人员科学、规范地进行煤矿在用摩擦式提升机系统安全检测检验工作,制定本规范。

对检验人员要求

经过主管部门培训,考核合格后,持证上岗。

对检验用仪器要求

检验用仪器应满足检验项目要求,经过校准,且校准证书在有效期内。

煤矿的配合工作

1.提供煤矿在用摩擦式提升机安全检验相关的的技术资料(如安全证书、产品使用说明书、制动系统图、电气系统图、提升装置的技术特征等)。

2、提供必要的检验合作,制定检验前后和检验时的必要安全措施。

3、作好检验前的准备工作,协调组织配合人员(如电工、绞车司机等),保证被检验设备和线路安全。

检验方法

序号

检验项目

技术要求

依据标准条款

检验方法

所使用的仪器设备

1.机房照明设施齐全,光线充足,光照度适宜,且应有应急照明设施;

4.1.1

现场查看。

/

1

机房环境

2.按GB/T3768,作业场所的噪声不应超过85dB(A)。

大于85dB(A)时,需配备个人防护用品;大于或等于90dB(A)时,还应采取降低作业场所噪声的措施;

4.1.2

在司机操作台处测量噪声。

声级计

3.机房温湿度须满足工业卫生标准和设备环境要求;

4.1.3

在绞车房主要设备或司机操作台附近测量干湿温度。

干湿温度计

4.机房应有消防设施,设备应有防护栅栏、警示牌;

4.1.4

现场查看。

/

5.制动系统图、电气系统图、提升装置的技术特征等应悬挂在提升机房内;

4.1.5

现场查看。

/

6.外露旋转构件,如联轴节、开式齿轮等应设固定的防护装置;

4.1.6

现场查看。

/

7.立井提升装置的最大载重量、最大载重差和罐笼的最大载人量应在井口公布。

4.1.7

现场查看。

/

2

提升装置

1.检查提升机主轴、滚筒,不得有严重降低机械性能和使用性能的缺陷;

4.2.1

现场查看提升绞车的主轴、滚筒的机械性能和使用性能的缺陷,不进行探伤,必要时可要求矿方提供探伤报告。

/

2.立井天轮、主动摩擦轮、导向轮的直径同钢丝绳中最粗钢丝直径之比值不应小于1200;

4.2.2

使用卷尺测量立井天轮、主动摩擦轮、导向轮的直径,用游标卡尺测量钢丝绳中最粗钢丝直径,计算比值。

卷尺

游标卡尺

2

提升装置

3.提升装置的摩擦轮、天轮、导向轮的最小直径与钢丝绳直径之比应符合以下规定;

a)落地式与由导向轮的塔式摩擦提升装置,井上应不小于90,井下应不小于80;

b)无导向轮的塔式摩擦提升装置的摩擦轮,井上应不小于80,井下应不小于70。

4.2.3

使用卷尺测量摩擦轮、天轮、导向轮的最小直径,用游标卡尺测量钢丝绳直径,计算比值。

卷尺

游标卡尺

4.提升速度及最大减速度、加速度;

a)立井用罐笼升降人员时提升速度v不应超过0.5

(H为提升高度),且不应大于12m/s。

最大减速度、加速度应不大于0.75m/s2;

b)立井升降物料时,提升速度v不大于0.6

。

吊桶升降物料时最大速度:

使用钢丝绳罐道时不得超过上述公式求得数值的2/3;无罐道时,不得超过2m/s。

4.2.4

在提升机停车状态时,将测试仪的参数、转速传感器线设置好,当提升重载时,将转速传感器的滚轮,放置在靠近滚筒直径的制动轮或滚筒边缘位置,进行一次提升测量速度,将速度图打印出来;根据速度图,读出加、减速度阶段的时间,按附表公式5或6计算。

TC-3A提升机综合测试仪

3

提升机制动系统

1.块式制动器传动杆灵活可靠。

4.3.1

现场查看块式制动器传动杆是否灵活可靠。

/

2.制动盘两测或制动轮上不得有影响或降低摩擦系数的介质;

4.3.2

现场查看制动盘两测或制动轮上有无影响或降低摩擦系数的介质。

/

3.制动闸瓦松闸时,闸瓦同闸轮或闸盘间隙应符合以下规定:

a)块式制动器,平移式不大于2mm且上下相等;角移式不大于2.5mm;

b)盘形制动器不大于2mm;

4.3.3

当绞车处于安全状态下,司机将制动器的闸瓦完全打开情况下用塞尺测量闸瓦间隙;块式制动器应选择上、中、下三个测点;盘式制动器应分别测量每个闸盘。

塞尺

3

提升机制动系统

4.制动轮的径向跳动不应超过1.5mm,制动盘的端面跳动不应超过1.0mm;

4.3.4

块式制动应测量制动轮的径向跳动,盘式制动测量端面跳动。

在稳定的、振动值小的位置安装提升机综合测试仪的位移传感器进行测量。

TC-3A提升机综合测试仪

5.块式制动器制动时,接触面积不小于80%;盘式制动器制动时,接触面积不小于60%;

4.3.5

将夹有复写纸的两张白纸放入制动器中进行制动,取出白纸,测量印痕面积,根据闸瓦实际面积计算闸瓦接触面积百分比。

/

6.制动轮、盘表面沟深不大于1.5mm,沟纹的总宽度不应超过有效闸面宽度的10%。

4.3.6

在有沟纹的位置用深度卡尺测量制动轮或制动盘表面沟深。

深度卡尺

7.提升机必须装设深度指示器、开始减速时能自动示警的警铃、司机不离开座位即能操纵的常用闸和保险闸,保险闸必须能自动发生制动作用。

a)常用闸和保险闸共用1套闸瓦制动时,操纵和控制机构应分开;

b)提升机除设有机械制动闸外,还应设有电气制动装置;

4.3.7

现场查看是否有深度指示器,是否有常用闸和保险闸,是否共用一套闸瓦,以及司机是否能方便的操作;在绞车进行一次完整提升的过程中,当绞车到达减速位置时,是否有示警的铃声;在绞车停车的情况下,只将电动机的电源打开,不开动绞车,按紧急制动开关,检测保险闸是否能动作。

/

8.保险闸应采用配重式或弹簧式,除司机操纵外,还应能自动抱闸,并同时自动切断提升装置电源。

常用闸应采用可调节的机械制动装置。

对现用的使用手动式常用闸的绞车,如设有可靠的保险闸时,可继续使用。

紧急制动开关应灵敏可靠。

4.3.9

现场查看保险闸的形式、常用闸是否为可调节的机械制动装置;在绞车停车的情况下,只将电动机的电源打开,不开动绞车,按紧急制动开关,检测保险闸是否能动作;是否切断提升装置的电源。

/

3

提升机制动系统

9.提升机的保险闸发生作用时,全部机械的减速度,上提重载时,不大于5m/s2;下放重载时不小于1.5m/s2;且载各种载荷及提升状态下,保险闸发生作用时,钢丝绳都不应出现滑动。

4.3.9

因紧急制动对钢丝绳的破坏性较大,可应矿方要求,在有安全措施的情况下,进行检测,但现场检测时一般不检测。

/

10.保险闸或保险闸第一级由保护回路断电时起至闸瓦接触到闸轮上的空动时间,应满足下述要求:

a)压缩空气驱动闸瓦式制动闸不应超过0.5s。

b)储能液压驱动闸瓦式制动闸不应超过0.6s。

c)盘形制动闸不应超过0.3s。

4.3.10

在绞车处于安全状态下,将闸瓦打开,在闸瓦间隙相对大的闸瓦的制动轮或制动盘表面、闸瓦端面贴上锡箔纸,将开关信号线的两个夹线端夹在锡箔纸上,设置好测试仪参数,连接好线路,绞车司机按紧急制动开关,将闸瓦抱死,测量安全制动的空动时间。

TC-3A提升机综合测试仪

3

提升机制动系统

11.提升绞车的常用闸和保险闸制动时,所产生的力矩与实际提升最大静荷重旋转力矩之比K值不得小于3;对于质量模数小的绞车,上提重载保险闸的制动减速度超过8条规定的极限值时,可将保险闸的K值适当降低,但不得小于2;

4.3.11

若绞车房内有行车,可使用拉力传感器检测制动力矩,绞车处于制动状态,用钢丝绳将拉力传感器一端连接在行车上,另一端连接在挡绳板的定车孔上(若无定车孔,可用卡绳装置或滚筒的肋板连接),沿切线方向施加拉力,直至滚筒动作;

若绞车房内无行车,可使用千斤顶、压力传感器、专用连接工具检测制动力矩,绞车处于制动状态,将千斤顶放置在安全、便于测量的位置,用专用连接工具将压力传感器两端分别与千斤顶、挡绳板连接固定好、沿切线方向施加压力,(不能在切线方向则利用量角器测量夹角进行换算),直至滚筒动作。

测试数据按附录公式4计算。

盘形制动器的每副闸均应测量,最后计算所有闸的制动力和。

TC-3A提升机综合测试仪

12.提升绞车应有定车装置

4.3.12

现场查看。

/

4

液压系统

1.液压站应装设过压和超温保护装置。

4.4.1

现场查看。

/

2.调压性能良好

4.4.2

油压分为电流控制、电压控制;若电流控制油压则将测试仪的电流传感线串联在KT线圈上,得到一条性能曲线,将测试仪的油压传感线接在制动器的放气阀或者油压表上,测得油压性能曲线,将两个曲线对比(吻合度)。

若电压控制油压,将测试仪的电压传感线并联接入,其他方法同上。

TC-3A提升机综合测试仪

3.具有可调整的二级制动性能,即一级制动油压和一级制动油压作用时间均可根据需要调整。

4.4.3

因二级制动性能的检测对绞车的危害性较大,现场不检测。

5

提升机保险装置

1.防止过卷装置:

当提升容器超过正常终端停止位置0.5m时,必须自动断电,并能使保险闸发生作用;

4.5.1

现场查看是否有防过卷装置,若有,让司机缓慢的将提升容器开到过卷位置,检查能否断电、保险闸能否发生作用。

/

2.防过速装置:

当提升速度超过最大速度的15%时,应能自动断电,保险闸应能发生作用。

4.5.2

现场查看是否有防过速装置,若有,将最大速度的设计值降低(根据运行速度调节降低值),进行提升模拟实验,当速度超过降低值的15%时,检测能否自动断电,保险闸能否发生作用。

/

3.限速装置:

最大速度超过3m/s时,提升机应装设限速装置,提升容器到达终端位置时速度不超过2.0m/s。

如果限速装置为凸轮板,旋转角度应不小于270°。

4.5.3

确定提升机的速度是否超过3m/s,当超过时,是否有限速装置,若限速装置为凸轮板,调节限速凸轮板的位置,将设计值降低,进行提升模拟实验,检测保护装置能否动作。

/

4.闸间隙保护装置:

当闸间隙超过规定值时,应能自动报警或自动断电。

4.5.4

现场查看是否有闸间隙保护装置,若有,将闸间隙调节超过规定值,检测保护装置能否自动报警或断电。

/

5.满仓保护装置:

箕斗提升的井口煤仓仓满时,应能报警;

4.5.5

现场查看是否有满仓保护装置,若有,进行手动模拟试验,检测保护装置是否动作和报警。

/

6.减速功能保护装置:

当提升容器(或平衡锤)到达设计减速位置时应能示警并减速;

4.5.6

在实际提升过程中检测。

/

7.深度指示器失效保护装置:

当指示器失效时,在加速、等速段自动报警,减速段报警并自动断电;

4.5.7

现场查看是否有深度指示器失效保护装置,若有,模拟后备保护器的深度指示器的磁力传感器失效,检测能否断电、保险闸能否作用。

/

8.过负荷和欠压保护装置:

主回路开关柜内过电流继电器灵敏可靠;

4.5.8

现场查看是否有过负荷和欠压保护装置,若有,手动调节过电流继电器,检测是否动作,检测结束后,恢复原位。

/

9.防过卷装置、防过速装置、限速装置和减速功能保护装置应设置为相互独立的双线形式。

4.5.9

现场查看。

/

6

信号装置

1.提升装置应有从井底到井口、井口到机房的声、光信号装置,井口信号装置应同绞车的控制回路相闭锁,只有井口信号工发出信号后,绞车才能正常运行;

4.6.1

在实际提升过程中检测。

/

2.升降人员和主要井口绞车的信号装置的直接供电线路上,不应分接其他负荷;

4.6.2

3.使用罐笼提升时,井口、井底和中间运输巷的安全门与罐位和提升信号联锁;

4.6.3

4.有过卷与开车方向闭锁,制动手柄零位、主令开关中间位置与安全回路闭锁,润滑油泵应与信号回路闭锁。

4.6.4

7

电气系统

1.电气绝缘电阻应符合下列要求:

a)地面380v时不小于0.5MΩ,潮湿环境中不得小于0.25MΩ;

b)地面6000V应符合相关标准的要求;

c)井下660V时不小于2MΩ,380V时不小于1MΩ、127V时不小于0.5MΩ;

4.7.1

根据电压等级选择相应量程的兆欧表,测量电动机的对地绝缘电阻。

兆欧表

2.电机、电控设备外壳应可靠接地,接地电阻:

地面不大于4Ω,井下不大于2Ω;

4.7.2

用钳型接地电阻仪分别对电动机和电控设备外壳的接地线进行检测。

钳型接地电阻仪

3.启动电阻YID定期测试,验算及调整,且应符合设计要求。

4.7.3

现场不检测。

/

4.控制继电器、磁放大器、自整角机应定期测试、验算及调整,且应符合设计要求。

4.7.4

检验结果的判定

1.AQ1015标准中条款4.3.7、4.3.8、4.3.9、4.3.11、4.5.1、4.5.2、4.5.3、4.5.4、4.5.5、4.5.6、4.5.7中,有一项不合格则判为不合格;

2.AQ1015标准中条款4.2、4.3.3、4.3.4、4.3.5、4.3.10、4.5.8、4.5.9、4.6中,有两项不合格则判为不合格;

3.AQ1015标准中条款4.1、4.3.1、4.3.2、、4.3.6、4.3.12、4.4、4.7中有五项不合格则判定为不合格。

附录:

技术参数计算公式

l、提升系统总变位质量Σm的计算

Σm=

(Q+QZ+n1pLp+n2qLq+Gt+Gj+Gd)……………………………………………………

(1)

式中Q——一次提升载荷重量,N;

Qz——提升容器自重,N;

n1——主绳根数,单绳缠绕式提升系统,n1=2;

p——主绳每米重量,N/m;

LP——每根提升主绳实际全长,m;

n2——尾绳根数;

q——尾绳每米重量,N/m;

Lq——尾绳实际全长,m;

Gt——天轮的变位重量,N(查天轮的规格表可得);

Gj——提升机(包括减速器)的变位重量,N(查提升机的规格表可得);

Gd——电动机转子的变位重量,N。

2、提升机强度验算

2、l最大静张力验算

(1)根据矿井实际提升情况计算最大静张力Fjm,N;

Fjm=ng(Q+Qz)(sinα+ωcosα)+plg(sinα+ωcosα)……………………………………………

(2)

(2)验算Fjm≤[Fjm]

其中[Fjm]——提升机设计许用最大静张力(查所用提升机规格表可得),[N]。

Fjm﹤[Fjm]

2.2最大静张力差验算

(1)根据矿井实际提升情况计算最大静张力差Fjc,N;

Fjc=nQ(sinα+ω1cosα)+2nQzω1cosα+pl(sinα+ω2cosα)……………………………………………(3)

(2)验算Fjc<[Fjc]

其中[Fjc]——提升机设计许用最大静张力差(查所用提升机规格表可得),N。

4、提升速度验算

4.1最大提升速度的验算

vm=

………………………………………………(4)

式中n——电动机实际转速,r/min;

D——滚商直径,mm;

i——传动比。

4.2主加、减速度测算;m/s2

主加速度a1=

………………………………………………(5)

其中v0——主加速段的初速度,m/s;

t1——主加速运行的时间,S。

主减速度a3=

………………………………………………(6)

其中v4——爬行速度,m/S;

T3——主减速运行的时间,S。

5、制动性能验算

贴闸时制动力矩,N·m;

MZh=ΣFZ•R=

………………………………………………(7)

式中:

ΣFi——实测各组闸的制动力之和;

n——分组实验数;

R——实验时,FZ的作用半径,cm;

P、Pt、PC——最大油压、贴闸油压、残压,MPa;

A——制动油缸面积,cm2;

μ——摩擦系数。