机加工 工艺卡.docx

《机加工 工艺卡.docx》由会员分享,可在线阅读,更多相关《机加工 工艺卡.docx(18页珍藏版)》请在冰豆网上搜索。

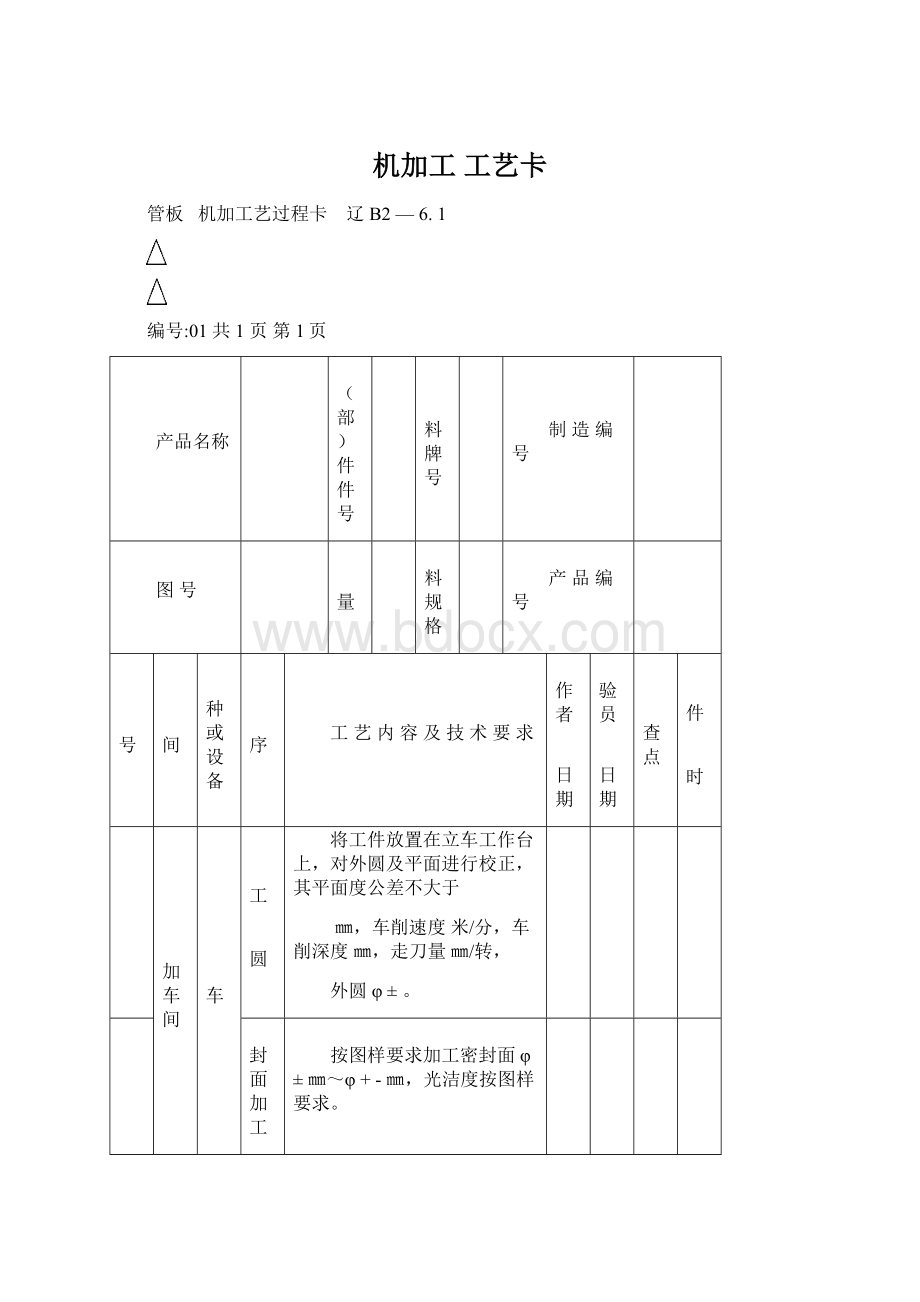

机加工工艺卡

管板机加工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

检查点

单件

工时

1

机加车间

立车

加工

外圆

将工件放置在立车工作台上,对外圆及平面进行校正,其平面度公差不大于

㎜,车削速度米/分,车削深度㎜,走刀量㎜/转,

外圆φ±。

2

密封面加工

按图样要求加工密封面φ±㎜~φ+-㎜,光洁度按图样要求。

3

外圆及背面加工

剩余外圆φ±,其它尺寸按图样要求加工。

4

质检

检查

检查各部分尺寸是否符合图样及工艺要求。

E

5

机加车间

数控钻床

划孔线

将加工合格后的管板工件吊装到数控钻床工作台上进行校正,找中心定位,夹紧,按图样三角形60°夹角进行划线,(如是其它钻床程序确定后,对每个换热管孔中心,用中心钻进行打孔,孔与孔中心距允差不在于0.1㎜),孔数为个。

6

数控钻床或钻床

钻孔

数控钻床钻孔,如采用其它钻床钻孔必须保证换热管孔桥宽度>%,允许孔桥宽度必须≥㎜,允许最小孔桥宽度为㎜,但不得超过%,走刀量为㎜/转,钻速米/分,孔径光洁度,孔径公差为φ。

7

质检

检查

按图样及工艺要求检查各部分尺寸。

E

审核:

年月日编制:

年月日

管板胚机加工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

检查点

单件

工时

1

机加车间

立车

加工

外圆

将工件放置在立车工作台上,对外圆及平面进行校正,其平面度公差不大于

㎜,车削速度米/分,车削深度㎜,走刀量㎜/转,外圆φ±。

2

上端面加工

按图样要求加工密封面φ+-㎜,光洁度按图样要求。

3

外圆及背面加工

剩余外圆φ±,其它尺寸按图样要求加工。

厚度公差为H=+-㎜.

4

质检

检查

检查各部分尺寸是否符合图样及工艺要求。

两端面平行度公差≤mm,

上端面与外圆面垂直度公差≤mm。

E

审核:

年月日编制:

年月日

焊环机加工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

检查点

单件

工时

1

机加车间

卧车

加工

外圆

将工件放置在卧车掐爪上,对外圆及平面进行校正,掐紧。

其平面度公差不大于㎜,车削速度米/分,车削深度㎜,走刀量㎜/转,转速转/分,外圆φ+-㎜。

2

前端面及内圆加工

按图样要求加工前端面φ+-㎜,光洁度按图样要求。

按图样要求加工内圆φ+-㎜。

3

外圆及后端面加工

加工剩余外圆φ±㎜,

按图样要求加工后端面φ+-㎜,光洁度按图样要求。

保证厚度+-㎜

4

质检

检查

检查各部分尺寸是否符合图样及工艺要求。

E

审核:

年月日编制:

年月日

三通工艺过程卡辽B2—6.1

编号:

03共1页第1页

产品名称

异径三通

零(部)件件号

3

材料牌号

TA2

制造编号

图号

数量

2

材料规格

产品编号

2013-11

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料TA2应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按要求划线,作标志移植。

3

下料

按线切割。

4

开坡口

按焊接工艺要求执行。

5

铆工

压头

展开料两端预弯。

6

卷制

按滚园工艺守则要求滚圆Φ=406.4㎜。

7

组对

组对点固焊:

错边量≤4mm。

8

焊工

焊接

清除管节坡口及两侧25mm范围杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅。

9

铆焊

铆工

校园

在卷板机上校园:

棱角度≤4mm;最大直径与最小直径差≤4mm。

10

无损

RT检测

X射线

对纵缝表面应进行100%RT检测。

按JB4730.2-2005标准II级合格。

质量等级AB级。

R

11

铆焊车间

铆工

划线

按图纸及样板形状图划线并经检查无误。

12

焊工

开孔

按线开孔和切割。

13

铆工

组对

按图样组对接管。

14

焊工

焊接

按焊接工艺要求施焊。

15

无损

RT检测

X射线

对焊缝应进行100%RT检测。

按JB4730.5-2005标准II级合格。

质量等级AB级。

R

审核:

2013年7月8日编制:

2013年7月8日

三通工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按要求划线,作标志移植。

3

下料

按线切割。

4

铆焊车间

铆工

划线

按图纸及样板形状图划线并经检查无误。

5

焊工

开孔

按线开孔和切割并进行修磨。

6

铆工

组对

按图样组对接管。

7

焊工

焊接

按焊接工艺要求施焊。

中心至端面尺寸C=+-㎜,M=+-㎜.

8

无损

PT检测

渗透

对焊缝应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

审核:

年月日编制:

年月日

弯头工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按排版图要求划线,作标志移植。

3

下料

按线切割。

4

压型

按压型工艺守则要求压型。

5

组对

组对点固焊:

错边量≤mm。

端部外径φ+-㎜,端部内经φ+-㎜。

6

焊工

焊接

清除管节坡口及两侧25mm范围杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅。

7

无损

PT检测

渗透

对纵缝表面应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

8

铆焊车间

铆工

划线

按图纸要求划线并经检查无误。

9

下料

按线切割并进行修磨。

中心至端面尺寸H=+-㎜,F=+-㎜.

审核:

年月日编制:

年月日

焊管工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按要求划线,作标志移植。

3

下料

按线切割。

4

开坡口

按焊接工艺要求执行。

5

铆工

压头

展开料两端预弯。

6

卷制

按滚园工艺守则要求滚圆Φ=㎜。

7

组对

组对点固焊:

错边量≤mm。

8

焊工

焊接

清除纵缝坡口及两侧25mm范围杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅。

9

铆焊

铆工

校园

在卷板机上校园:

棱角度≤mm;最大直径与最小直径差≤mm,外径周长误差≤mm。

10

无损

PT检测

渗透

对纵缝表面应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

11

铆焊

铆焊工

组焊

组对管节环缝,错边量≤mm,筒体直线度≤㎜;按焊接工艺要求施焊清除溶渣及飞溅。

12

铆工

成型

长度误差L=+-㎜,垂直度为,平行度为。

13

无损

PT检测

渗透

对焊缝应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

审核:

年月日编制:

年月日

焊管工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按要求划线,作标志移植。

3

下料

按线切割。

4

铆焊

铆焊工

组焊

组对管节环缝,错边量≤mm,筒体直线度≤㎜;按焊接工艺要求施焊清除溶渣及飞溅。

5

铆工

成型

长度误差L=+-㎜,垂直度为,平行度为。

6

无损

PT检测

渗透

对焊缝应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

审核:

年月日编制:

年月日

焊管工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

单件

工时

检查点

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件,表面质量合格,标记清楚。

2

划线

按要求划线,作标志移植。

3

下料

按线切割。

4

开坡口

按焊接工艺要求执行。

5

铆工

压头

展开料两端预弯。

6

卷制

按滚园工艺守则要求滚圆Φ=㎜。

7

组对

组对点固焊:

错边量≤mm。

8

焊工

焊接

清除纵缝坡口及两侧25mm范围杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅。

9

铆焊

铆工

校园

在卷板机上校园:

棱角度≤mm;最大直径与最小直径差≤mm。

外径周长误差≤mm。

10

成型

长度误差L=+-㎜,垂直度为,平行度为。

11

无损

PT检测

渗透

对纵缝表面应进行100%PT检测。

按JB4730.5-2005标准Ⅰ级合格。

R

审核:

年月日编制:

年月日

法兰机加工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

检查点

单件

工时

1

机加车间

立车或

卧车

加工

外圆

外圆尺寸φ㎜,车削深度㎜,转速转/分。

2

端面

加工

厚度尺寸φ㎜,车削深度㎜,转速转/分。

3

内圆

加工

内圆尺寸φ㎜,车削深度㎜,转速转/分。

4

锥台

加工

锥台外径φ㎜,角度,倒角R=㎜.

车削深度㎜,转速转/分。

5

破口

加工

直边段为㎜,角度,车削深度㎜,转速转/分。

7

凸台

加工

凸台尺寸φ㎜,台高为㎜,车削深度㎜,转速转/分。

8

内槽

加工

内槽尺寸φ㎜,槽深为㎜,车削深度㎜,转速转/分。

9

铆工

孔划线

按图划中心圆Ф±0.6;在中心圆Ф上划-Ф孔线(均布)。

10

钳工

钻孔

按线钻孔,相邻两孔中心距允许偏差为±0.6mm,任意两孔中心距允许偏差为±1.0mm。

转速转/分。

审核:

年月日编制:

年月日

法兰机加工艺过程卡辽B2—6.1

编号:

01共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

操作者

/日期

检验员

/日期

检查点

单件

工时

1

机加车间

立车

加工

外圆

将工件放置在立车工作台上,对外圆及平面进行校正,其平面度公差不大于

㎜,车削速度米/分,车削深度㎜,走刀量㎜/转,转速转/分,外圆φ±。

2

上端面加工

按图样要求加工上端面φ+-㎜,光洁度按图样要求。

3

内圆加工

按图样要求加工上端面φ+-㎜,光洁度按图样要求。

4

外圆及下端面加工

加工剩余外圆φ±㎜,其它尺寸按图样要求加工。

按图样要求加工下端面φ+-㎜,光洁度按图样要求。

保证厚度+-㎜

5

加工内槽

按图样要求加工内槽φ+-㎜,深度+-㎜光洁度按图样要求。

6

加工内破口

按图样要求加工内破口,光洁度按图样要求。

7

质检

检查

检查各部分尺寸是否符合图样及工艺要求。

E

8

铆焊

铆工

划孔线

1)按图划中心圆Ф±;2)在中心圆Ф上划孔线(跨中均布)。

9

开孔

按线开孔,相邻两孔中心距允许偏差为±mm,任意两孔中心距允许偏差为±mm。

10

机加车间

钳工

划孔线

按图纸要求在外圆上划孔线。

11

钻床

钻孔

走刀量为㎜/转,钻速转/分,孔径光洁度,孔径公差为φ。

12

划窝

走刀量为㎜/转,钻速转/分,孔径光洁度,孔径公差为φ±㎜。

深度㎜。

13

质检

检查

按图样及工艺要求检查各部分尺寸。

E

审核:

年月日编制:

年月日