工程材料学课程习题及答案.docx

《工程材料学课程习题及答案.docx》由会员分享,可在线阅读,更多相关《工程材料学课程习题及答案.docx(19页珍藏版)》请在冰豆网上搜索。

工程材料学课程习题及答案

工程材料习题

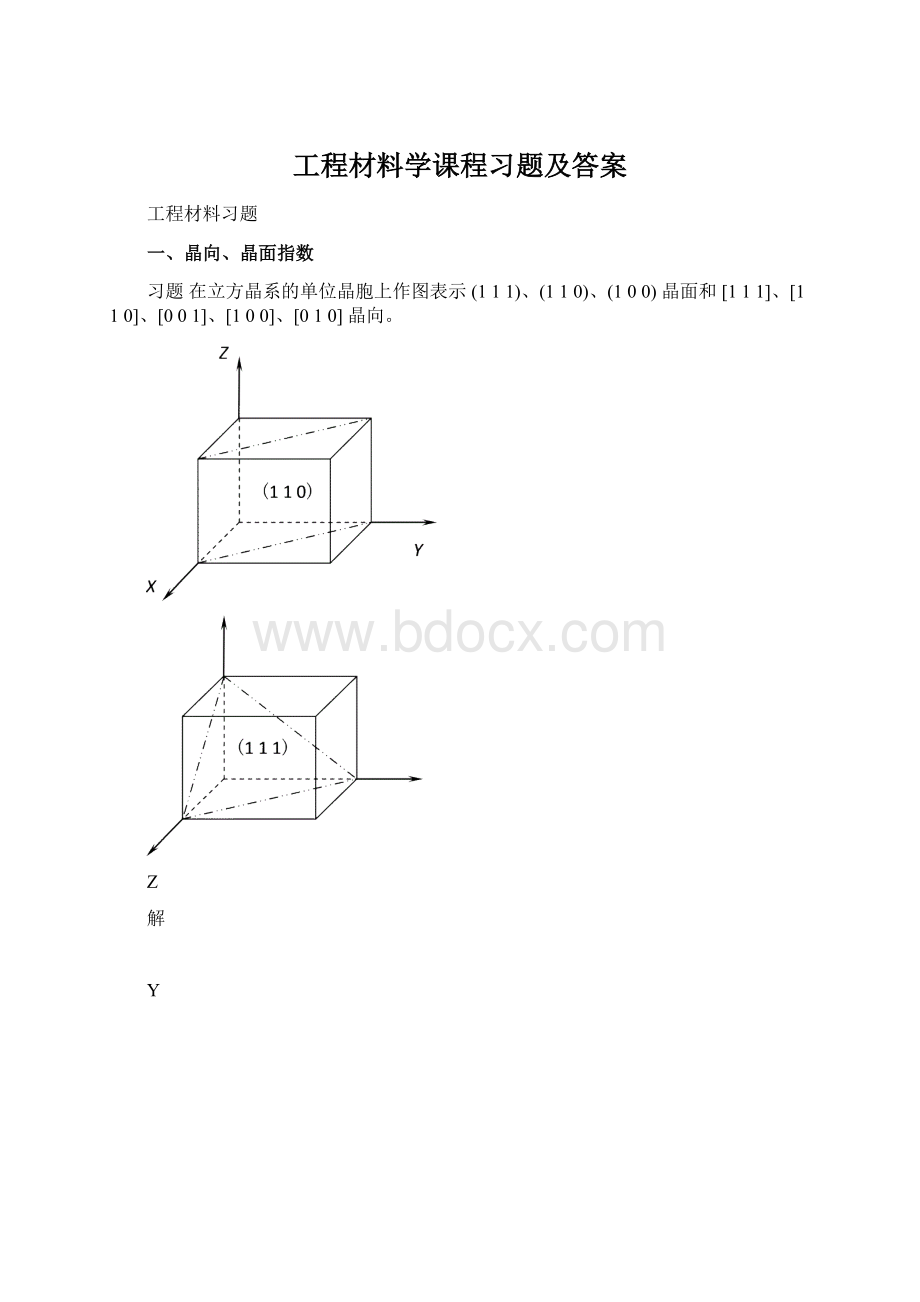

一、晶向、晶面指数

习题在立方晶系的单位晶胞上作图表示(111)、(110)、(100)晶面和[111]、[110]、[001]、[100]、[010]晶向。

Z

解

Y

X

X

二、Fe-C相图类

提示Fe-C相图是确定钢热处理、铸造、锻造、焊接加热工艺的依据,应熟练掌握相图的绘制、不同成分钢的冷却相变过程及室温组织。

习题画出Fe-Fe3C合金相图(要求标明B、E、C、F、P、S点的成分及共晶线和共析线的温度),分析含碳量0.4%(0.7%、0.77%、1.0%)的铁碳合金从液态缓冷到室温时的结晶过程(要利用文字和冷却曲线加以说明),画出室温组织的示意图并利用杠杆定律计算其组织组成物的相对质量分数。

分析Fe-Fe3C相图看似复杂,但若掌握规律就容易了。

相图由包晶相变、共晶相变、共析相变三部分组成。

绘制时应先绘制三条水平线、确定水平线的温度及每条线上的三个成分点,然后再连接其余曲线即可。

Fe-C相图含碳量分为亚共析钢(0.0218%≤C<0.77%)、共析钢(0.77%C)和过共析钢(0.77%<C≤2.11%)三大类型,其区别在于有先共析铁素体析出、无先共析铁素体和无二次渗碳体析出、有二次渗碳体析出。

解

1、铁碳相图

Fe-C相图见图1.0,要求各相区、线、字母、温度要准确。

6.69

2、共析钢(0.77%C)

(1)结晶过程分析

冷却曲线见图2.1。

在Fe-C相图中要画出表示合金成分的垂线(图中虚线);冷却曲线中要标明交点及点的顺序;冷却曲线点的顺序要和相图中垂线一致,恒温转变为水平线。

1点以上:

液态;

1-2点:

匀晶转变析出奥氏体,L→γ;

2-3点:

γ降温阶段,无组织变化;

3-3/点:

奥氏体发生共析转变,转变为珠光体,

(P);

3/点到室温,从铁素体中析出少量三次渗碳体Fe3CⅢ。

(2)室温组织

显微组织为珠光体,见图2.2。

示意图要表明珠光体为层片状。

(3)质量分数

组织组成物为“铁素体”和“渗碳体”,以0.77%(合金碳含量)为支点,分别以0.0008%(铁素体碳含量)和6.69%(渗碳体碳含量)为端点,计算两者的质量分数分别为:

铁素体Qα=(6.69–0.77)/(6.69-0.0008)×100%=88.5%

渗碳体QFe3C=100%-88.5%=11.5%

3、亚共析钢(0.09%≤C<0.77%)

亚共析钢按含碳量又分为发生包晶反应(0.09%<C≤0.53%)和不发生包晶反应(0.53%<C<0.77%)的两类,分述如下。

3.1发生包晶反应的亚共析钢以0.4%C钢为例

(1)结晶过程分析

冷却曲线见图3.1,要求与共析钢的相同。

和共析钢比,有三点不同,多“匀晶转变L→δ、包晶反应L+δ→γ和从γ中析出α”。

1点以上:

液相;

1-2点:

匀晶析出δ铁素体,L→δ;

2-2/点:

δ铁素体与液相发生包晶转变,生成奥氏体;

2/-3点:

剩余的液相匀晶析出奥氏体,L→γ;

3-4点:

奥氏体降温阶段,无组织变化;

4-5点:

奥氏体晶界上开始析出铁素体,γ→α;

5-5/点:

剩余奥氏体的成分到达S点,共析转变为珠光体;

5/点以下:

从铁素体中析出很少量的三次渗碳体,α→Fe3CⅢ。

(2)室温组织

为铁素体+珠光体,示意图要表明珠光体为层片状,铁素体为等轴状,见图3.2。

(3)质量分数

组织组成物为“铁素体”和“珠光体”。

以0.4%(合金碳含量)为支点,分别以0.0008%(铁素体碳含量)和0.77%(珠光体碳含量)为端点,两者的质量分数分别为:

QP=(0.4﹣0.0008)/(0.77﹣0.0008)×100%=51.9%,Q=100%﹣58.40%=48.1%。

3.2不发生包晶反应的亚共析钢以0.7%C钢为例

(1)结晶过程分析

冷却曲线见图4.1,要求与共析钢的相同。

和≤0.53%C的亚共析钢比,没有包晶相变;和共析钢比,多“从γ中析出α”。

1点以上:

液相;

1~2点:

匀晶转变析出奥氏体,L→γ;

2~3点奥氏体降温阶段,无组织变化;

3~4点:

奥氏体晶界上开始析出α铁素体,γ→α;

4~4/点:

剩余奥氏体的成分到达S点,共析转变为珠光体,

;

4/点以下:

从铁素体中析出很少量的三次渗碳体,α→Fe3CⅢ。

图4.10.7%钢的冷却曲线

(3)室温组织

为铁素体+珠光体,其中珠光体比0.4%C的多。

示意图要表明珠光体为层片状,铁素体为等轴状,见图4.2。

(4)质量分数

组织组成物为“铁素体”和“珠光体”。

以0.7%(合金碳含量)为支点,分别以0.0008%(铁素体碳含量)和0.77%(珠光体碳含量)为端点,两者的质量分数分别为:

QP=(0.7﹣0.0008)/(0.77﹣0.0008)×100%=90.9%;Q=100%﹣77.9%=9.1%。

3、过共析钢(0.77%<C≤2.11%,以1.0%C钢为例)

(1)结晶过程分析

冷却曲线见图5.1,要求与共析钢的相同。

和共析钢比,有一点不同,多“从奥氏体中析出二次渗碳体,

γ→Fe3CⅡ”。

1点以上:

液相;

1-2点:

匀晶转变析出奥氏体,L→γ;

2-3点:

奥氏体降温阶段,无组织变化;

3-4点:

从奥氏体晶界上开始析出二次渗碳体,呈网状分布,γ→Fe3CⅡ;

4-4/点:

剩余奥氏体的成分到达S点,共析转变为珠光体,

;

4/点以下:

从铁素体中析出少量三次渗碳体,α→Fe3CⅢ。

(2)室温组织

为珠光体+二次渗碳体,示意图要表明珠光体为层片状,二次渗碳体呈网状,见图5.2。

(3)质量分数

组织组成物为“珠光体”和“渗碳体”。

以1.0%(合金碳含量)为支点,分别以0.77%(珠光体碳含量)和6.69%(渗碳体碳含量)为端点,两者的质量分数分别为:

QP=(6.69﹣1.0)/(6.69﹣0.77)×100%=96.1%;QFe3CⅡ=100%﹣96.1%=3.9%。

三、C曲线类

提示连续冷却曲线(C曲线)是确定钢热处理、铸造、锻造、焊接冷却时显微组织的依据,需熟练掌握。

应知晓A1、Ms、Mf、开始线、终了线及各区的含义。

共析钢常用的5种热处理工艺、冷却方式及相应的显微组织如表1所示。

表1C曲线冷却工艺及组织

热处理工艺

冷却方式

显微组织

退火

炉冷

珠光体

正火

空冷

索氏体

水冷淬火

水冷

马氏体+残余奥氏体

油冷淬火

油冷

托氏体+马氏体+残余奥氏体

等温淬火

硝盐等温冷却

下贝氏体

习题画出共析钢的C曲线,并在其上示意地绘出共析钢退火、正火、油冷淬火、等温淬火、淬火的工艺曲线,写出所得组织。

解共析钢连续冷却曲线(C曲线)、各种热处理工艺冷却曲线如图6所示,相应的冷却方法及显微组织见表1。

四、材料牌号类

提示金属材料特别是钢的牌号繁多,难度较大,但若掌握规律、特点,则方便理解、记忆。

下面举例说明其规律。

习题说明下列各牌号金属材料所属类别(钢按用途分类),元素含量或性能指标,并指出用途和最终热处理的工艺名称及获得的组织。

1、工程结构钢类

Q235工程结构钢,最低屈服强度不低于235MPa,工程结构用。

2、优质碳素结构钢类

08F优质碳素结构钢,0.08%C,薄板冲压件,不热处理强化。

20钢优质碳素结构钢,0.2%C,渗碳钢,齿轮等。

渗碳+淬火+低温回火,回火马氏体。

45钢优质碳素结构钢,0.45%C,调质钢,轴等零件。

调质处理(淬火+高温回火),回火索氏体。

3、优质碳素工具钢类

T10优质碳素工具钢,1.0%C。

刃具、冷模具,淬火+低温回火,M回+碳化物(Fe3C)+少量A残。

4、合金渗碳钢类

20CrMnTi合金渗碳钢,0.2%C,1%Cr,1%Mn,1%Ti。

齿轮等零件,渗碳+淬火+低温回火,回火马氏体。

5、合金调质钢类

40CrNiMo合金调质钢,0.4%C,1%Cr,1%Ni,1%Mo。

轴等零件,调质处理(淬火+高温回火),回火索氏体。

6、合金弹簧钢类

65Mn合金弹簧钢,0.65%C,1%Mn。

弹簧,淬火+中温回火,回火托氏体。

60Si2Mn合金弹簧钢,0.60%C,2%Si,1%Mn。

弹簧,淬火+中温回火,回火托氏体。

50CrV合金弹簧钢,0.50%C,1%Cr,1%V。

弹簧,淬火+中温回火,回火托氏体。

7、滚动轴承钢类

GCr15滚动轴承钢1.0%C,1.5%Cr。

轴承,淬火+低温回火,回火马氏体+碳化物+少量A残。

8、合金工具钢类

9SiCr刃具钢或冷模具钢0.9%C,1%Si,1%Cr。

淬火+低温回火,回火马氏体+碳化物+少量A残。

W18Cr4V刃具钢,0.8%C,18%W,4%Cr,1%V。

淬火+560℃三次回火,回火马氏体+碳化物+少量A残。

Cr12MoV冷模具钢,1.2%C,12%Cr,1%V。

冷冲模等,淬火+低温回火,回火马氏体+碳化物+

少量A残。

注:

该钢520℃回火,仍然为回火马氏体。

5CrNiMo热模具钢,0.5%C,1%Cr,1%Ni,1%Mo。

热锤锻模等,淬火+高温回火,回火索氏体;

淬火+中温回火,回火托氏体。

9、不锈钢类

1Cr13马氏体不锈钢,0.1%C,13%Cr。

耐蚀的结构件,淬火+高温回火,回火索氏体。

0Cr18Ni10奥氏体不锈钢,0.1%C,18%Cr,9%Ni,耐蚀的结构件,固溶处理+稳定化处理,奥氏体。

10、耐磨钢类

ZGMn13耐磨钢,1%C,13%Mn。

耐磨件,水韧处理1050℃固溶处理+水冷,奥氏体,变形后马氏体。

11、灰口铸铁类

HT350灰口铸铁,最低抗拉强度350MPa。

12、可锻铸铁类

KTH330-08黑心可锻铸铁,最低抗拉强度330MPa,最低延伸率8%。

13、球墨铸铁类

QT600-3球墨铸铁,最低抗拉强度600MPa,最低延伸率3%。

14、蠕墨铸铁类

RuT260蠕墨铸铁,最低抗拉强度260MPa。

15、铸造铝合金类

ZAlSi12铸造铝硅合金,12%Si。

16、黄铜类

HPb59-1铅黄铜,含59%Cu,1%Pb,余量为Zn。

五、选材类

提示根据给定的零件,分析其服役条件,合理选材及制定加工工艺路线及热处理工艺,知晓材料显微组织和性能之间的关系,是学习本门课程的最终目的,应熟练掌握。

习题某公司计划生产下列零件,

(1)选用一种材料,写出牌号;

(2)编写加工工艺路线;(3)回答各热处理工序的目的及使用状态下的组织。

(1)普通机床变速箱齿轮

(2)汽车半轴

(3)承受中等载荷、转速不高的机床主轴

(4)内燃机曲轴

(5)汽车变速箱齿轮

(6)汽车活塞销

(7)弹簧

说明此7种类型几乎包括了所有的零件类型,若完全掌握,则完全可以胜任零件设计的选材工作。

解

1、普通机床变速箱齿轮(详见教材189页)

①选材:

45钢、40Cr等。

②加工工艺路线:

下料→锻造→正火→粗加工→调质→精加工→高频淬火、低温回火→精磨。

③热处理工序目的见附录。

④组织:

心部:

回火索氏体,表面高频淬火层:

回火马氏体。

2、汽车半轴(详见教材196页)

①选材:

45、40Cr、40CrNi。

半轴的寿命主要取决于花键齿的抗压陷和耐磨损性能,因此要表面强化。

②加工工艺路线:

下料→锻造→正火→粗加工→调质→精加工→花键齿部分高频淬火、低温回火→喷丸。

③热处理工序目的见附录。

④组织:

心部:

回火索氏体,花键齿处表面高频淬火层:

回火马氏体。

3、承受中等载荷、转速不高的机床主轴(详见教材191页)

①选材:

45钢、40Cr等。

②加工工艺路线:

锻造→正火→粗加工→调质→精加工→轴颈表面淬火及低温回火→磨削加工。

③热处理工序目的见附录。

④组织:

心部回火索氏体,轴颈表面高频淬火层:

回火马氏体。

4、内燃机曲轴

(1)铸铁曲轴(详见教材192页)

①选材:

可选QT700-2,其加工工艺路线如下:

②加工工艺路线:

铸造→高温正火→高温回火→切削加工→轴颈气体渗氮。

③高温正火获得珠光体基体(强度比铁素体基体的高);高温回火,消除正火产生的残余应力。

组织:

基体珠光体+球状石墨。

(2)锻钢曲轴

①选材:

40Cr、42CrMo等。

②加工工艺路线:

锻造→正火→粗加工→调质→精加工→轴颈氮化→低温去应力退火。

③热处理工序目的见附录。

④组织:

心部:

回火索氏体,轴颈表面:

氮化层(氮化物)。

5、汽车变速箱齿轮(详见教材189-190页)

①选材:

20CrMnTi。

②加工工艺路线:

下料→锻造→正火→切削加工→渗碳、淬火及低温回火→喷丸→磨削加工。

③热处理工序目的见附录。

④组织:

心部:

低碳的回火马氏体;表面渗碳层:

高碳的回火马氏体+碳化物+少量A残余。

注:

渗层是否含有“碳化物”依淬火温度而定,如果淬火温度超过Accm,则没有“碳化物”。

6、汽车活塞销

①选材:

20钢、20Cr、20CrMnTi。

②加工工艺路线:

下料→锻造→正火→切削加工→渗碳、淬火及低温回火→磨削加工。

③热处理工序目的见附录。

④组织:

心部:

低碳的回火马氏体;表面渗碳层:

高碳的回火马氏体+碳化物+少量A残余。

注:

渗层是否含有“碳化物”依淬火温度而定,如果淬火温度超过Accm,则没有“碳化物”。

7、弹簧

①选材:

65Mn、60Si2Mn等。

②加工工艺路线:

汽车板簧:

热轧钢带(板)冲裁下料→压力成型→淬火→中温回火→喷丸强化。

火车螺旋弹簧:

热轧钢棒下料→两头制扁→热卷成形→淬火→中温回火→喷丸强化→端面磨平。

③热处理工序目的见附录。

④组织:

回火托氏体。

附录上述加工工艺路线中“热处理工序的作用”总结如下:

1、正火

组织:

索氏体。

目的:

①改善组织;②细化晶粒;③调整硬度,提高切削加工性能。

说明:

正火为淬火前的预先热处理,为淬火做组织准备。

2、调质

组织:

回火索氏体。

目的:

获得良好的综合力学性能(足够的强度,高的塑韧性)。

说明:

3、高频感应表面淬火+低温回火

组织:

淬火获得“马氏体”;低温回火获得“回火马氏体”。

目的:

提高表面的硬度、耐磨性和疲劳强度。

说明:

齿轮、凸轮轴等机械零件,既要求心部有良好的综合力学性能,又要求表面耐磨、高的疲劳强度,为此先对零件整体进行调质,获得良好的综合力学性能;然后在调质的基础上,再对单独表面进行强化,以提高表面的硬度、耐磨性和疲劳强度。

表面淬火是为表层获得马氏体,以硬化表层,但马氏体脆性大,且有很大的残余应力,所以要低温回火,以降低脆性和残余应力。

低温回火是为在保持高硬度、耐磨性、疲劳强度的同时,降低脆性和残余应力。

如果采用中温或高温回火,则硬度、耐磨性下降过多。

4、氮化+低温去应力回火

组织:

氮化组织(氮化物+含氮α相)

目的:

提高表面耐磨性。

(其耐磨性高于渗碳的)

说明:

对于曲轴等零件,同样要求心部要有良好的综合力学性能,但又要求轴颈等部位要有非常高的耐磨性。

所以也是先调质,再对局部表面进行氮化,氮化后,再低温去应力退火,消除氮化冷却时形成的残余应力。

5、渗碳、淬火及低温回火

组织:

心部低碳回火马氏体,表面高碳回火马氏体。

目的:

渗碳:

提高表面碳浓度;

淬火:

获得马氏体,提高心部强度,提高表面硬度、耐磨性;

低温回火:

在保持高强度(心部)、高硬度(表层)的同时,降低马氏体的脆性和残余应力。

说明:

齿轮、活塞销等零件,既要求心部高强度、高韧性,又要求表面耐磨、疲劳强度高。

为此选用含碳量0.2%C的钢,以使心部能够获得高的的强度和韧性;再对其表面进行渗碳,以提高表层碳浓度,约1%C左右。

淬火是为了获得马氏体,提高心部的强度、表面的硬度和耐磨性。

低温回火是为了在保持高强度(心部)、高硬度(表层)的同时,降低马氏体的脆性和残余应力。

如果采用中温回火或高温回火,其强度、硬度将损失太多,故应该采用低温回火。

6、淬火+中温回火

组织:

回火托氏体。

目的:

提高弹簧的弹性。

说明:

淬火是为强化,中温回火是为了获得高的弹性极限。

如果采用低温回火,马氏体的脆性降低得不多,弹簧太脆,容易断裂,另外,弹性也不高;如果采用高温回火,则强度损失过多,弹性极限太低,故以中温回火最为合适。

六、热加工部分

提示掌握铸造、锻造、焊接的特点、优缺点等基础知识。

1.简述铸造生产的优缺点。

优点:

零件的形状复杂;工艺灵活;成本较低。

缺点:

机械性能较低;精度低;效率低;劳动条件差。

2.与砂型铸造相比,特种铸造有何特点?

铸件精度和表面质量高、铸件内在性能好;原材料消耗低、工作环境好等优点;铸件的结构、形状、尺寸、重量、材料种类往往受到一定限制。

3.熔模铸造和金属型铸造各适用于什么场合?

熔模铸造是一种少、无切削的先进精密成形工艺,最适合25kg以下的高熔点、难加工合金铸件的批量生产。

金属型铸造主要用于铜、铝、镁等有色金属铸件的大批量生产。

4.简述合金铸造性能对铸件结构的要求。

铸件的外形:

尽量避免外表面内凹;尽量示分型面为平面;尽量减少分型面的数量;应具有结构斜度。

铸件的内腔:

不用或少用型芯和活块;有利于型芯的定位、排气和清理。

5.简述锻压加工方法的特点。

优点:

能改善金属的组织,提高金属的机械性能;提高材料的利用率和经济效益;具有较高的劳动生产率。

缺点:

不能获得形状复杂的锻件;初次投资费用高;生产现场劳动条件差。

6.简述自由锻的优缺点。

优点:

工具简单,不需造价昂贵的模具;可以锻造各种重量的锻件,对于大型锻件几乎是唯一的锻造方法;自由锻所需设备的吨位较小。

缺点:

锻件的尺寸精度低,加工余量大;锻件形状简单,生产率低,劳动强度大。

7.自由锻有哪几种基本工序?

鐓粗、拔长、冲孔、弯曲、错移。

8.简述焊接的特点。

优点:

连接性能好,省工省料成本低,重量轻,简化工艺。

缺点:

结构不可拆卸,焊接接头的组织、性能变坏,产生残余应力和变形,易产生焊接缺陷。

9.简述手工电弧焊的优缺点。

优点:

设备简单,操作灵活,适应性强。

缺点:

生产效率低,劳动强度大,质量不易保证。

10.埋弧自动焊有何特点?

优点:

生产效率高、焊接质量好、成本低、劳动条件好。

缺点:

适应性差、焊接设备复杂,焊前准备工作严格。

11.简述焊接结构的选材原则和影响焊接性的因素。

焊接结构选材原则:

在满足焊接件使用性能的前提下,应尽量选用焊接性好的材料。

影响焊接性的因素:

金属材料本身性质,焊接方法、焊接材料、焊接工艺。