回流焊常见缺陷及预防措施.docx

《回流焊常见缺陷及预防措施.docx》由会员分享,可在线阅读,更多相关《回流焊常见缺陷及预防措施.docx(14页珍藏版)》请在冰豆网上搜索。

回流焊常见缺陷及预防措施

回流焊常见缺陷及预防措施

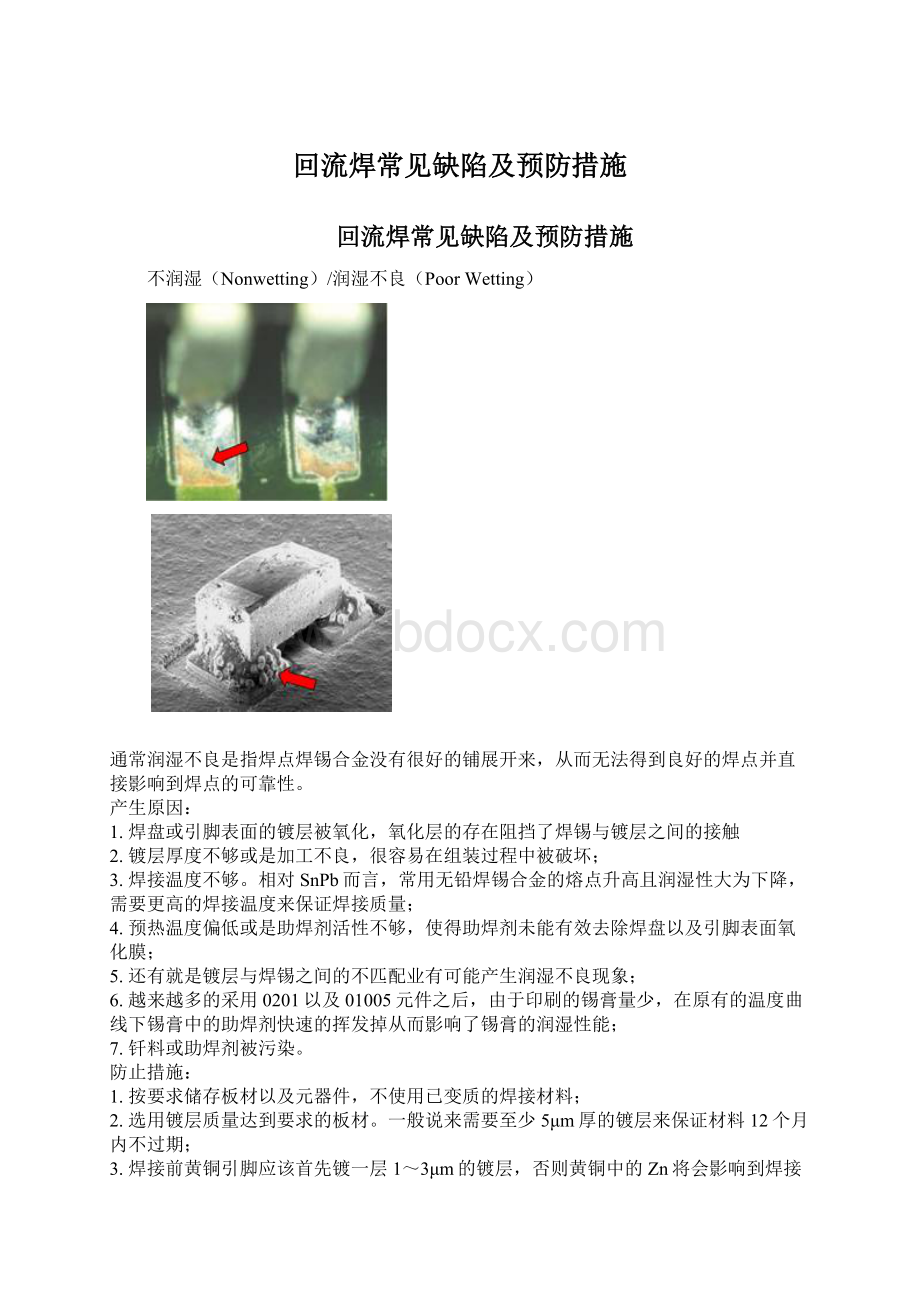

不润湿(Nonwetting)/润湿不良(PoorWetting)

通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:

1.焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触

2.镀层厚度不够或是加工不良,很容易在组装过程中被破坏;

3.焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;

4.预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;

5.还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;

6.越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;

7.钎料或助焊剂被污染。

防止措施:

1.按要求储存板材以及元器件,不使用已变质的焊接材料;

2.选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;

3.焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;

4.合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;

5.氮气保护环境中各种焊锡的润湿行为都能得到明显改善;

6.焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(BlackPad)

指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:

黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1.化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;

2.沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

在GalvanicEffect的作用下镍层会继续劣化。

防止措施:

目前还没有切实有效防止措施的相关报道,但可以从以下方面进行改善:

1.减少镍槽的寿命,生产中严格把关,控制P的含量在7%左右。

镍槽使用寿命长了之后其中的P含量会增加,从而会加快镍的氧化速度;

2.镍层厚度至少为4μm,这样可以使得镍层相对平坦;金层厚度不要超过0.1μm,过多的金只会使焊点脆化;

3.焊前烘烤板对焊接质量不会起太大促进作用。

黑焊盘在焊接之前就已经产生,烘烤过度反而会使镀层恶化;

4.浸金溶液中加入还原剂,得到半置换半还原的复合金层,但成本会提高2.5倍。

桥连(Bridge)

焊锡在毗邻的不同导线或元件之间形成的非正常连接就是通常所说的桥连现象

产生原因:

1.线路分布太密,引脚太近或不规律;

2.板面或引脚上有残留物;

3.预热温度不够或是助焊剂活性不够;

4.锡膏印刷桥连或是偏移等。

注:

一定搭配的焊盘与引脚焊点在一定条件下能承载的钎料(锡膏)量是一定的,处理不当多余的部分都可能造成桥连现象。

防止措施:

1.合理设计焊盘,避免过多采用密集布线;

2.适当提高焊接预热温度,同时可以考虑在一定范围内提高焊接温度以提高焊锡合金流动性;

3.氮气环境中桥连现象有所减少。

返修:

产生桥连现象的焊点可以用电烙铁进行返修处理。

不共面/脱焊(Noncoplanar)

脱焊容易造成桥连、短路、对不准等现象。

产生原因:

1.元件引脚扁平部分的尺寸不符合规定的尺寸;

2.元件引脚共面性差,平面度公差超过±0.002英寸,扁平封装器件的引线浮动;

3.当SMD被夹持时与别的器件发生碰撞而使引脚变形翘曲;

4.焊膏印刷量不足,贴片机贴装时压力太小,焊膏厚度与其上的尺寸不匹配。

防止措施:

1.选用合格的元件;

2.避免操作过程中的损伤;

3.焊膏印刷均匀。

墓碑(Tombstone)

墓碑现象指元件一端脱离焊锡,直接造成组装板的失效。

产生原因:

墓碑的产生与焊接过程中元件两端受力不均匀有关,组装密集化之后该现象更为突出。

1.锡膏印刷不均匀;

2.元件贴片不精确;

3.温度不均匀;

4.基板材料的导热系数不同以及热容不同;

5.氮气情况下墓碑现象更为明显;

6.元件与导轨平行排列时更容易出现墓碑现象。

防止措施:

1.提高整个过程中的操作精度—印刷精度、贴片精度、温度均匀性;

2.纸基、玻璃环氧树脂基、陶瓷基,出现墓碑的概率依次减少;

3.对板面元件分布进行合理设计。

助焊剂残留(FluxResidues)

板面存在较多的助焊剂残留的话,既影响了板面的光洁程度,同时对PCB板本身的电气性也有一定的影响。

产生原因:

1.助焊剂(锡膏)选型错误。

比如要求采用免清洗助焊剂的场合却采用松香树脂型导致残留较多;

2.助焊剂中松香树脂含量过多或是品质不好容易造成残留过多;

3.清洗不够或是清洗方法不当不能有效清除表面残留;

4.工艺参数不相匹配,助焊剂未能有效挥发掉。

防止措施:

1.正确选用助焊剂;

2.对需要清洗的板进行恰当的清洗处理。

锡球(SolderBall)

板上粘附的直径大于0.13mm或是距离导线0.13mm以内的球状锡颗粒都被统称为锡球。

锡球违反了最小电气间隙原理会影响到组装板的电气可靠性。

注:

IPC规定600mm2内多于5个锡球则被视为缺陷。

产生原因:

锡球的产生与焊点的排气过程紧密相连。

焊点中的气氛如果未及时逸出的话可能造成填充空洞现象,如果逸出速度太快的话就会带出焊锡合金粘附到阻焊膜上产生锡球,焊点表面已凝固而内部还处于液态阶段逸出的气体可能产生针孔。

1.板材中含有过多的水分;

2.阻焊膜未经过良好的处理。

阻焊膜的吸附是产生锡球的一个必要条件;

3.助焊剂使用量太大;

4.预热温度不够,助焊剂未能有效挥发;

5.印刷中的粘附板上的锡膏颗粒容易造成锡球现象。

防止措施:

1.合理设计焊盘;

2.通孔铜层至少25μm以避免止板内所含水汽的影响;

3.采用合适的助焊剂涂敷方式,减少助焊剂中混入的气体量;

4.适当提高预热温度;

5.对板进行焊前烘烤处理;

6.采用合适的阻焊膜。

相对来说平整的阻焊膜表面更容易产生锡球现象。

芯吸(Wick)

现象:

焊料从焊点位置爬上引脚,而没能实现引脚与焊盘之间的良好结合。

产生原因:

1.元器件的引脚的比热容小,在相同的加热条件下,引脚的升温速率大于PCB焊盘的速率

2.印刷电路板焊盘可焊性差;

3.过孔设计不合理,影响了焊点热容的损失;

4.焊盘镀层可焊性太差或过期;

解决方法

1.使用较慢的加热速率,降低PCB焊盘和引脚之间的温差;

2.选用合适的焊盘镀层;

3.PCB板过孔的设计不能影响到焊点的热容损失。

焊点空洞(Void)

焊点内部填充空洞的出现与助焊剂的蒸发不完全有关。

焊接过程中助焊剂使用量控制不当的很容易出现填充空洞现象。

少量的空洞的出现对焊点不会造成太大影响,但大量出现就会影响到焊点可靠性。

产生原因:

1.锡膏中助焊剂比例偏大,难以在焊点凝固之前完全逸出;

2.预热温度偏低,助焊剂中的溶剂难以完全挥发,停留在焊点内部就会造成填充空洞现象

3.焊接时间过短,气体逸出的时间不够的话同样会产生填充空洞;

4.无铅焊锡合金凝固时一般存在有4%的体积收缩,如果最后凝固区域位于焊点内部的话同样会产生空洞;

5.操作过程中沾染的有机物同样会产生空洞现象;

预防措施:

1.调整工艺参数,控制好预热温度以及焊接条件;

2.锡膏中助焊剂的比例适当;

3.避免操作过程中的污染情况发生。

BGA空洞(BGAVoid)

产生原因:

1.锡膏中助焊剂作用的结果;

2.表面张力作用的结果;

3.温度曲线设置不当,BGA焊球由于位于元件下方,因此常常与其他区域存在有一定温差,需要合理设置温度曲线;

4.板材中含有的水分在焊接过程中进入到焊球当中;

5.如果有铅元件搭配无铅锡膏的话,锡铅合金提前熔化并覆盖住无铅合金,使得无铅合金中的助焊剂难以逸出从而产生填充空洞。

防止措施:

1.合理设置温度曲线;

2.避免无铅材料与有铅材料的混用;

3.不使用过期板材。

元件偏移(ComponentExcursion)

一般说来,元件偏移量大于可焊端宽度的50%被认为是不可接受的,通常要求偏移量小于25%。

产生原因:

1.贴片机精度不够;

2.元件的尺寸容差不符合;

3.焊膏粘性不足或元件贴装时压力不足,传输过程中的振动引起SMD移动;

4.助焊剂含量太高,再流焊时助焊剂沸腾,SMD在液态钎剂上移动;

5.焊膏塌边引起偏移;

6.锡膏超过使用期限,助焊剂变质所致;

7.如元件旋转,则由程序旋转角度错误;

9.如果同样程度的元件错位在每块板上都发现,那程序需要被修改,如果在每块板上的错位不同,那么很可能是板的加工问题或位置错误;

10.元件移动或贴片错位对于MELF元件很普通,由于他们的造型特殊,末端提起,元件脱离PCB表面,脱离黏合剂。

由于不同的厂商,末端的不断变化使之成为一个变化的问题

11.风量过大。

防止措施:

1.校准定位坐标,注意元件贴装的准确性;

2.使用粘度大的焊膏,增加元件贴装压力,增大粘结力;

3.选用合适的锡膏,防止焊膏塌陷的出现以及具有合适的助焊剂含量;

4.调整马达转速。

元件破裂(ComponentCrack)

产生原因:

1.组装之前产生破坏;

2.焊接过程中板材与元件之间的热不匹配性造成元件破裂;

3.贴片过程处置不当;

4.焊接温度过高;

5.元件没按要求进行储存,吸收过量的水汽在焊接过程中造成元件破裂;

6.冷却速率太大造成元件应力集中。

防止措施:

1.采用合适的工艺曲线;

2.按要求进行采购、储存;

3.选用满足要求的焊接贴片以及焊接设备。

波峰焊焊接缺陷分析

拉尖

元器件引脚头部有焊锡拉出呈尖形

原因分析:

1.元器件引脚有毛刺

2.锡炉焊接温度过底

3.预热溫度过高或时间过长

4.焊锡时间太长

5.助焊剂比重太低,喷雾不正常

焊点上有气孔

焊点内部有针眼或大小不等的孔洞

原因分析:

1.元器件引脚受污染

2.PCB板氧化

3.PCB板受污染或受潮

短路

相邻焊点之间的焊料连接在一起,形成桥连

原因分析:

1.插件位置不当

2.夾具损坏

3.元器件引脚过长

4.焊锡时间过长、锡温过底

5.助焊剂选择错误、助焊喷雾不正常

6.焊锡波管不正常,有扰流现象

7.焊接角度过小

抗旱现象

原因分析:

1.零件污染

2.印刷電路板氧化

3.錫液雜質過多

4.焊錫時間太短

过量焊锡

过多焊锡导致无法看见元件脚,甚至连元件脚的棱角都看不到

原因分析:

1.

夹具损坏

2.第二次再过锡

3.抗焊印刷不夠

4.锡液杂质过多

5.焊接角度过小

冷焊

因温度不够造成的表面焊接现象,无金属光泽

原因分析:

1.传送帶微振现象、速度太快

2.波峰焊接高度不够

3.焊锡波面不正常

4.夹具过热

空焊

基材元器件插入孔全部露出,元器件引脚及焊盘未被焊料润湿

原因分析:

1.

印刷电路板氧化,受污染

2.助焊剂喷雾不正常

3.焊锡波不正常,有扰流现象

4.预热温度太高

5.焊锡时间太短

焊球现象:

(锡珠)

成圆形锡珠黏在底板或板面的表面上

原因分析:

1.

助焊剂喷雾不正常

2.锡液杂质过多、波峰锡面不平稳

3.印刷电路板及零件受污染

4.预热温度太高,太低

5.焊锡时间太短

6.焊接过程中轨道有抖动现象