加热炉出口温度与炉膛温度串级控制系统设计.docx

《加热炉出口温度与炉膛温度串级控制系统设计.docx》由会员分享,可在线阅读,更多相关《加热炉出口温度与炉膛温度串级控制系统设计.docx(10页珍藏版)》请在冰豆网上搜索。

加热炉出口温度与炉膛温度串级控制系统设计

二○○九~二○一○学年第一学期

信息科学与工程学院

课程设计报告书

课程名称:

过程控制与集散系统课程设计班级:

自动化2006级

(2)班学号:

************姓名:

张力指导教师:

黄卫华

二○○九年十一月

加热炉出口温度与炉膛温度串级控制系统设计-----张力

加热炉出口温度与炉膛温度串级控制系统设计设计题目

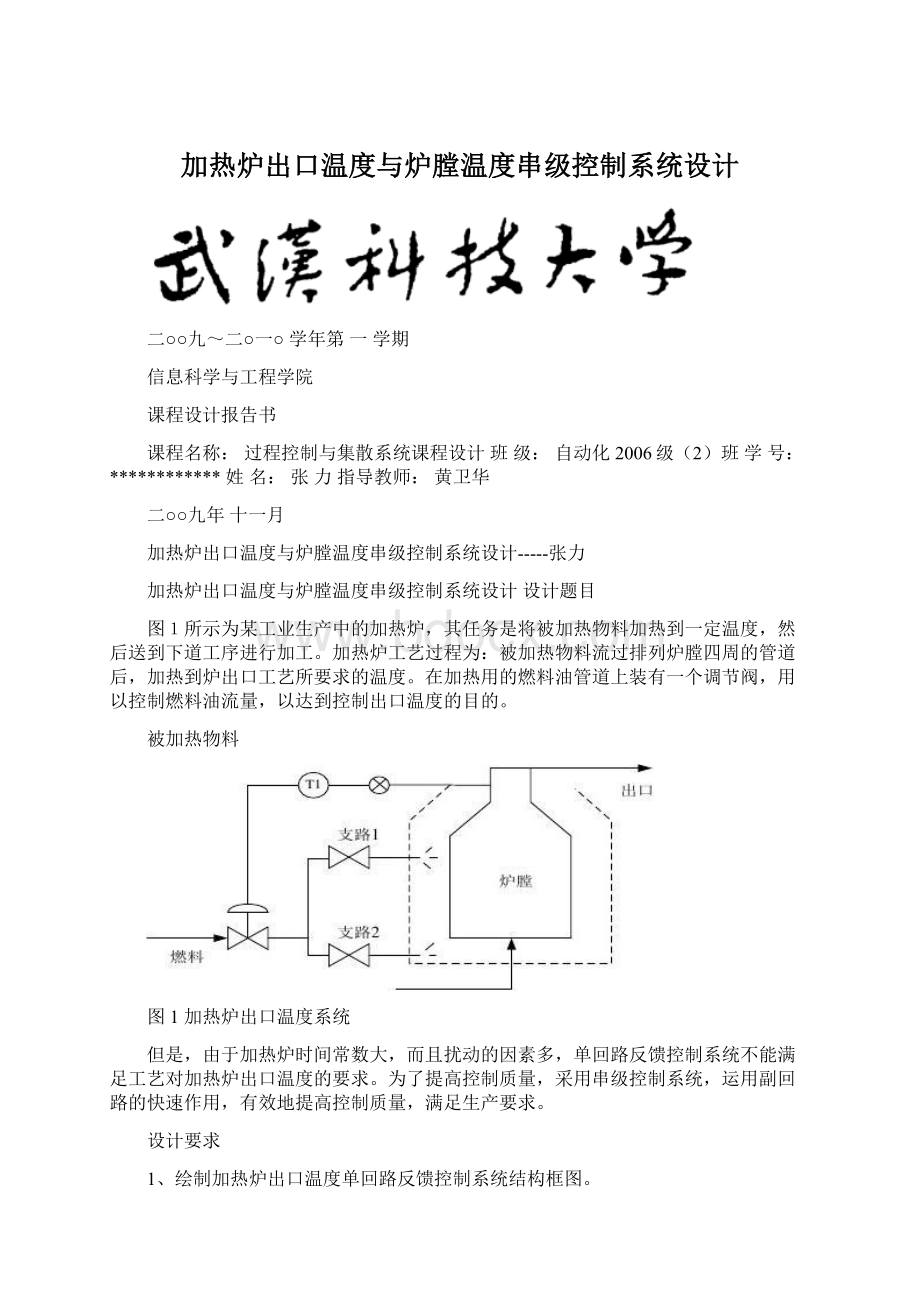

图1所示为某工业生产中的加热炉,其任务是将被加热物料加热到一定温度,然后送到下道工序进行加工。

加热炉工艺过程为:

被加热物料流过排列炉膛四周的管道后,加热到炉出口工艺所要求的温度。

在加热用的燃料油管道上装有一个调节阀,用以控制燃料油流量,以达到控制出口温度的目的。

被加热物料

图1加热炉出口温度系统

但是,由于加热炉时间常数大,而且扰动的因素多,单回路反馈控制系统不能满足工艺对加热炉出口温度的要求。

为了提高控制质量,采用串级控制系统,运用副回路的快速作用,有效地提高控制质量,满足生产要求。

设计要求

1、绘制加热炉出口温度单回路反馈控制系统结构框图。

2、以加热炉出口温度为主变量,选择滞后较小的炉膛温度为副变量,构成炉出口温度与炉膛温度的串级控制系统,要求绘制该串级控制系统结构图。

G01(s)=1

(5s+1)(Xs+1),其中

1

(s+1),主、副控制3、假设主对象的传递函数为X=10+0.1(学号后三位-8)0*,副对象的传递函数为G02(s)=

Gc1(s)=Kc1(1+

器的传递函数分别为1)TIs,Gc2(s)=Kc2,Gv(s)=Kv,Gm1(s)=Gm2(s)=1,请确定主、副控制器的参数(要求写出详细的参数估算过程)。

第1页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

4、利用simulink实现单回路系统仿真和串级系统仿真,分别给出系统输出响应曲线。

5、根据两种系统仿真结果分析串级控制系统的优缺点

设计方案

一、加热炉出口温度单回路反馈控制系统结构框图

图2加热炉出口温度单回路反馈控制系统结构框图

二、串级控制系统

加热炉工艺过程为:

被加热物料流过排列炉膛四周的管道后,加热到炉出口工艺所要求的温度。

在加热用的燃料油管道上装有一个调节阀,用以控制燃料油流量,以达到控制出口温度的目的。

由于加热炉时间常数大,而且扰动的因素多,比如原料侧的扰动及负荷扰动;燃烧侧的扰动等,单回路反馈控制系统不能满足工艺对加热炉出口温度的要求。

为了提高控制质量,采用串级控制系统,运用副回路的快速作用,以加热炉出口温度为主变量,选择滞后较小的炉膛温度为副变量,构成炉出口温度与炉膛温度的串级控制系统有效地提高控制质量,以满足工业生产的要求。

图3加热炉出口温度串级控制系统结构图

串级控制系统的工作过程,就是指在扰动作用下,引起主、副变量偏离设定值,由主、副调节器通过控制作用克服扰动,使系统恢复到新的稳定状态的过渡过程。

由加热炉出口温度串级控制系统结构图可绘制出其结构方框图,如图4

第2页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

所示。

图4加热炉出口温度串级控制系统结构方框图

三、主、副控制器参数整定及Simulink仿真

主控制器的选择:

主被控变量是工艺操作的主要指标(温度),允许波动的范围很小,一般要求无余差,主控制器应选PI控制规律。

副被控变量的设置是为了保证主被控变量的控制质量,提高系统的反应速度,提高控制质量,可以允许在一定范围内变化,允许有余差,因此副控制器只要选P控制规律就可以了。

在工程实践中,串级控制系统常用的整定方法有以下三种:

逐步逼近法;两步整定法;一步整定法。

逐步逼近法费时费力,在实际中很少使用。

两步整定法虽然比逐步逼近法简化了调试过程,但还是要做两次4:

1衰减曲线法的实测。

对两步整定法进行简化,在总结实践经验的基础上提出了一步整定法。

为了简便起见,本设计采用一步整定法。

所谓一步整定法,就是根据经验先确定副调节器的参数,然后将副回路作为主回路的一个环节,按单回路反馈控制系统的整定方法整定主调节器的参数。

具体的整定步骤为:

(1)在工况稳定,系统为纯比例作用的情况下,根据K02/δ2=0.5这一关系式,通过副过程放大系数K02,求取副调节器的比例放大系数δ2或按经验选取,并将其设置在副调节器上。

(2)按照单回路控制系统的任一种参数整定方法来整定主调节器的参数。

(3)改变给定值,观察被控制量的响应曲线。

根据主调节器放大系数K1和副调节器放大系数K2的匹配原理,适当调整调节器的参数,使主参数品质最佳。

(4)如果出现较大的振荡现象,只要加大主调节器的比例度δ或增大积分时间常数TI,即可得到改善。

对于该温度串级控制系统,在一定范围内,主、副控制器的增益可以相互匹配。

根据表1,可以大致确定副控制器的增益Kc2及比例带。

第3页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

根据本设计,适当选取Kc2=3.5(整定时可以根据具体情况再做适当调整)。

然后在副回路已经闭合的情况下按单回路控制器参数整定方法整定主控制器,本方案采用衰减曲线法整定,考虑到4:

1衰减太慢,因此采用10:

1衰减曲线法整定主控制器参数。

一般地取Kv=1,将X=45(学号最后三位)带入可计算出主对象的传递函数。

衰减曲线法是在闭环系统中,先把调节器设置为纯比例作用,然后把比例度由大逐渐减小,加阶跃扰动观察输出响应的衰减过程,直至10:

1衰减过程为止。

这时的比例度称为10:

1衰减比例度,用δS表示之。

相邻两波峰间的距离称为10:

1衰减周期TS。

根据δS和TS,运用表2所示的经验公式,就可计算出调节器预整定的参数值。

衰减曲线法的第一步就是获取系统的衰减曲线,采用10:

1衰减曲线法。

在Simulink中,如图5,把积分输出线断开,Kc1的值从大到小进行试验,观察示波器的输出,直到输出10:

1衰减振荡曲线为止。

图6即为系统10:

1衰减曲线。

图5串级系统Simulink模型(未连积分输出线时)

第4页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

当Kc1=7.7时,在t1=8.1时出现第一峰值,为1.15;在t2=23.8时出现第二峰值,为0.89,曲线稳定值为0.86,可计算出衰减度为(1.15-0.86):

(0.89-0.86)=10:

1。

因此,当Kc1=7.7时,系统出现10:

1衰减振荡,且Ts=t2-t1=23.8-8.1=15.7,根据表2可知,积分时间常数Ti=2Ts=31.4。

图6串级系统10:

1衰减振荡曲线

将Kc1的值设置为7.7,1/Ti的值设置为1/31.4=0.032,将积分器的输出连线连上,如图7所示,运行仿真后,得到如图8所示的结果,它即为PI控制时系统的单位阶跃响应。

根据结果可知,参数整定后系统达到比较理想的效果。

第5页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

图7系统Simulink模型(积分输出线连上时)

图8系统PI参数整定后的单位阶跃响应曲线

综上可知,主、副控制器参数整定结果为:

Kc1=7.7,Kc2=3.5,Ti=31.4,Kv=1。

第6页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

四、单回路系统和串级系统仿真输出响应曲线对比

图9单回路控制系统Simulink模型

图10单回路控制系统阶跃响应输出曲线

图8与图10即分别为串级控制系统和单回路控制系统阶跃响应输出曲线

五、串级控制系统性能分析

图8与图10比较可知,串级系统输出曲线第一峰值出现时间明显比单回路系统更早,缩短了上升时间,减小了对象时间常数,系统快速性增强。

串级系统输第7页共8页

加热炉出口温度与炉膛温度串级控制系统设计-----张力

出曲线的调节时间缩短,使系统更早进入稳定状态,系统振荡幅度明显得到改善,增强了系统的稳定性。

对串级控制系统和单回路控制系统阶跃响应输出曲线对比可知,串级控制系统由于增加了副控制回路,使控制系统的的抗干扰性能、动态性能、工作频率及自适应能力都得到明显改善。

其性能可归纳为:

1、可以显著提高系统对二次扰动的抑制能力,甚至是二次干扰在对主被控量尚未产生明显影响时就被副回路克服了。

由于副回路调节作用的加快,整个系统的调节作用也加快,对一次扰动的抑制能力也得到提高。

2、提高了系统的工作频率,由于副回路性能的改善,使得主控制器的比例带可以更窄,从而提高了系统工作频率。

3、提高了系统的动态性能,由于副回路显著改善了包括控制阀在内的副对象的特性,减少了时间常数和相位滞后,使得整个系统的动态性能得到明显改善。

4、对负荷干扰或操作条件的变化有一定的自适应能力。

包括控制阀在内的副对象在操作条件和负荷变化时,其特性变化对系统的影响显著地削弱。

但串级控制系统也存在一些不足:

只有当中间变量能够检测出来时,才可能采用串级控制系统,但许多过程在结构上是不容易以这种方式加以分割的;串级控制系统比单回路控制系统需要更多的仪表,串级控制系统的投放和整定也比单回路控制系统复杂些。

在实际生产中,如果是单回路控制系统能够解决的问题,就不一定非要采用串级控制系统方案,一般当单回路控制方案质量达不到实际要求时,才考虑采用串级控制系统。

设计心得

此次课程设计----加热炉出口温度与炉膛温度串级控制系统设计,使用到了过程控制系统很多方面的知识,包括串级控制系统分析、建模与仿真,串级控制系统整定方法,PID调节器的参数工程整定,串级控制系统的性能分析等。

刚开始设计时,在主、副控制器选择上,考虑到主被控变量是加热炉温度,允许波动的范围很小,要求无余差,主控制器选了PI控制。

副控制器直接采用了P控制,考虑到如果引入积分控制可能反而会降低副回路的快速性,降低控制效果。

在串级系统整定时,开始准备用逐步逼近法,以为这种方法可以将系统调试到接近最优状态,但经过实际操作,发现这种方法很繁琐,费时费力,就考虑使用实践中常用的一步整定法,操作后感觉不仅操作简便,而且也可以达到满意效果,很适合本次系统设计。

在PID参数整定时,也是用到了比较常用的衰减曲线法。

通过此次课程设计,让我对过程控制理论知识在实际应用中有了比较深刻的认识,提高了理论知识的学习,也检查了自己存在的不足之处。

本次设计虽然设计思路大体上是正确的,但在细节处理方面多多少少存在一些问题,希望老师能够指教。

参考文献

1方康玲《过程控制系统》,武汉理工大学出版社2007年

2郭阳宽王正林《过程控制工程及仿真》电子工业出版社2009年4月第8页共8页