武钢第三烧结厂.docx

《武钢第三烧结厂.docx》由会员分享,可在线阅读,更多相关《武钢第三烧结厂.docx(8页珍藏版)》请在冰豆网上搜索。

武钢第三烧结厂

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

莀一武钢第三烧结厂

蚇武钢股份有限公司烧结厂,系专门为高炉生产人造富矿的主体生产厂。

现有4个烧

结车间,占地面积82.93万平方米,设计年产烧结矿1303万吨。

烧结厂投产46年来共生产入炉烧结矿2.17亿吨,球团矿430.9万吨。

参观的三烧车间兴建于70年代,设计年产烧结矿280万吨,2002年对其了技术改造,将6台80.5平方米的烧结机改造成一台360平方米的大型烧结机,年产烧结矿324万吨。

薆一原料准备

羂原料准备主要是准备三种原料:

燃料、熔剂、和矿石。

蝿武钢的燃料主要采用焦碳和无烟煤,焦碳和无烟煤先进行一次破碎,采用的设备是2台双辊破碎机,为开路破碎。

进行一次破碎后,再用4台破碎机进行细破碎,使得负3mm的颗粒达到70%以上。

熔剂则主要是石灰,石灰也要相应的破碎处理,需要进行筛分,以提高固相反应的速度,从而提高原料的利用率。

武钢的矿石大部分是南非矿和海南矿,品位在60%左右,经过破碎、筛分后堆进仓库。

整个过程是半自动的。

蒇二主要设备:

薈360m2烧结机和©2400X4340单辊破碎机,环节冷却机,其具体设备参数如下:

360m2烧结机:

芄面积360m料层厚度700mm

腿台车尺寸:

4mX1.5mX0.7m

膈台车速度:

1.78—5.34m/分

莅©2400X4340单辊破碎机:

莃正常产量842t/h破碎层粒度v1500mm

袂规格©2400X4340棍轴转速7.428r/min

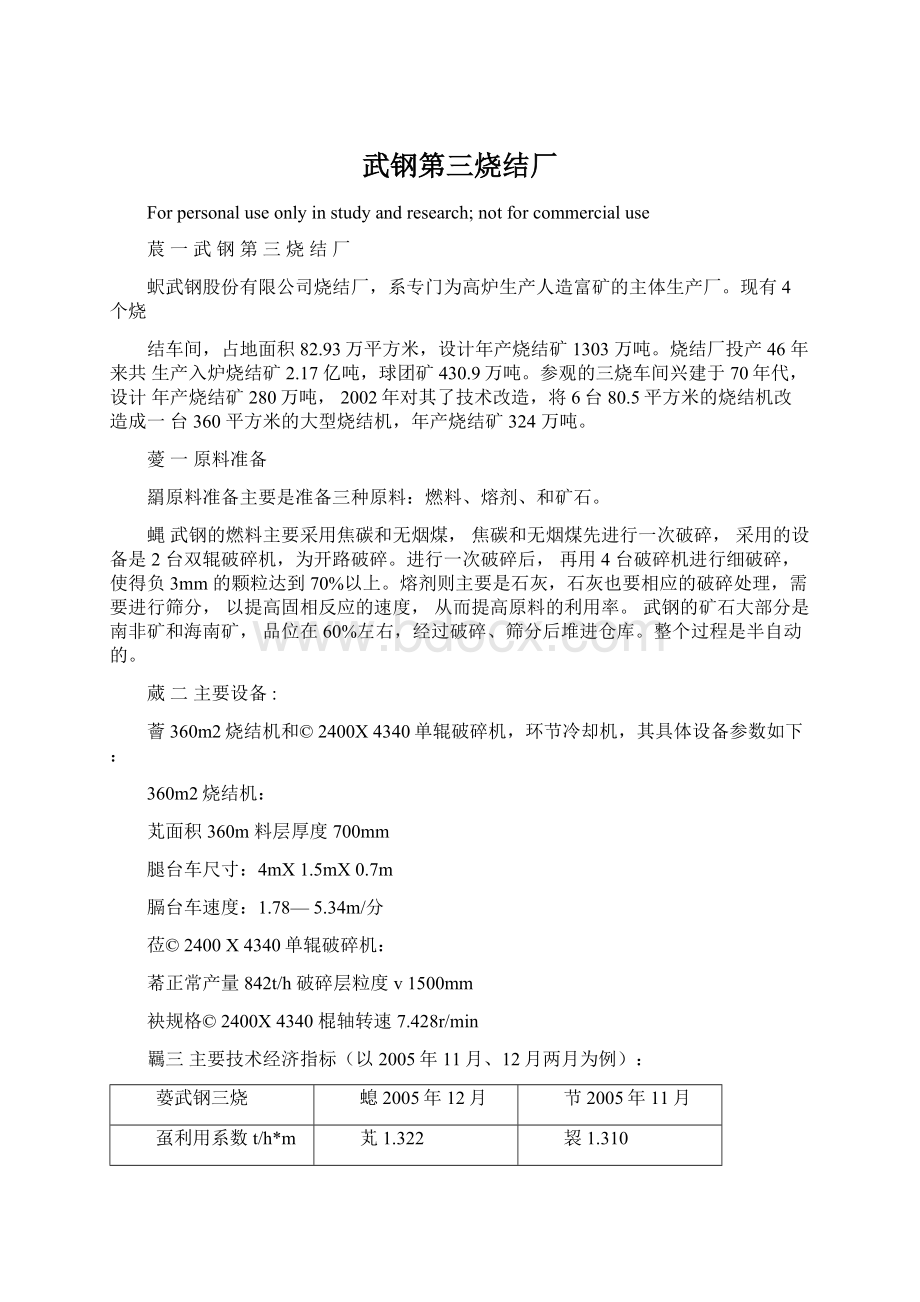

羈三主要技术经济指标(以2005年11月、12月两月为例):

蒆武钢三烧

螅2005年12月

节2005年11月

虿利用系数t/h*m

芄1.322

袃1.310

螁日历作业率%

葿88.48

芅91.60

羂工序能耗kg/标煤化/t

膀63.15

腿60.60

莇四实烧结工艺流程如图所示:

-++-

芁

聿

螇

羇

蚄

螂

螅二武钢五号高炉

螂武钢的炼铁厂历史悠久,加上2005年下半年投产的6号高炉,共有六座高炉,7号高炉现在正在建设中,预计今年秋将投入生产。

武钢去年年产量为975万吨,今年的产

量应在千万吨以上。

在导师的带领下,我们此次参观实习的是5号高炉。

这座高炉是国

内炉龄最高的高炉,现已投产使用15年,仍在正常使用。

节5号高炉的生产技术设计指标为:

芈有效容积

螆3200立方米

膄炉缸直径

蚁12000mm

肇炉缸有效高度

袇4800mm

芃风口数

肁32个

螈铁口数

蚅4个互成90度

薅年产量

蒀324万吨

葿利用系数

蚆2.0—2.5

螄入炉焦比

罿450kg/t

艿煤比

螇100—120kg/t

袂热风温度

蚃1200摄式度

羀烧结矿率

薅80%—85%)

膄渣比

肂小于470kg/t

螀炉顶压力

薆max0.245

莃

蒁

芆炼铁的原料包括矿石、焦碳、煤粉、热风等,这些都有相应的车间进行准备。

武钢的入炉熟料率为80%—85%,外加少量品位较高的块矿和球团矿。

武钢5号高炉采用皮带上料,即用皮带将矿石和焦碳分批加入炉内。

5号高炉炉顶采用卢森堡pw公司水冷

传动齿轮箱,并罐式无钟炉顶设备,它可以使炉顶压力相应提高,布料灵活,维修方便。

蚈武钢5号高炉的煤比是100—120kg/t,主要由3台产量为35t/h的磨煤机来提供煤粉。

原煤经制粉间球磨机磨制成能满足高炉喷吹的煤粉后,由送粉系统将煤粉输送至高炉喷

吹站。

然后首先进入粉仓,再进入上罐、下罐。

经计量后,用压缩空气送至高炉,由插入风管的煤枪喷入高炉内。

蚅5号高炉配有4座高温内燃式热风炉,采用眼睛式燃烧室和霍戈文式矩形陶瓷燃烧器,用2台驱动电力为6kv,800kw的助燃风机集中供风。

可利用热风炉废气预热高炉煤气和助燃空气到130摄氏,以利提高热风炉热效率,4座热风炉运行时可实现交错并联送风,3座热风炉运行时可实现自动循环换炉。

压力为0.45mpa的冷风鼓入已经蓄热

好的热风炉,冷风与格子砖进行充分的接触换热。

热风通过热风炉总管送入围管,再由32个风口鼓入炉内。

5号高炉热风炉采用煤气燃烧供热,所用高炉煤气的预热温度是140摄氏度,使用量为160500立方米每小时。

助燃空气的预热温度也为140摄氏度,其使用量为180000立方米每小时。

每立方米高炉容积蓄热面积为85.6平方米每平方米,加

热风量为6810立方米每分,人风炉废气温度为350摄氏度,拱顶温度为1400—1450摄氏度。

袁5号高炉配有4个铁口,采用摆动流嘴受铁,2套1NBA炉渣粒化装置,一套供2个铁口使用。

炉前环形出铁场使用2台环形吊车,作业面积可达98%。

环形布置使得渣沟、铁沟短,炉前除尘设备易安装。

采用了2台224平方米电除尘器,4个铁口各配有一台风动开口机,有效行程4000mm,开口深度3800mm,开口角度9度、12度。

各配有一台液压炮。

羇5号高炉的炉顶顶压为0.25mpa,炉顶顶压直接影响到炉料的下降、冶炼强度以及高炉的正常运行。

矿石和焦碳的反应是随着炉料的下降逐级进行的。

由于温度越来越高,产生液态的炉渣和铁在滴落带滴入炉缸。

5号高炉的炉缸高度为4800mm,炉缸直径为12200mm,2个小时出一次铁,出铁时间为1个小时。

出铁时,铁水和渣一起流入主沟,然后用挡渣板挡渣,使渣铁分离,分别进入铁沟和渣沟,铁水则流入铁水罐,用火车运往炼钢厂,渣则用水冲,水冲渣运到水泥厂造水泥。

此时,铁水温度在1400摄氏度左右,含碳4.8%左右。

蒅三武钢第一炼钢厂

螃武钢第一炼钢厂是我国“一五”期间由苏联设计的,1959年9月30日第一座平炉建成投产。

长期以来,一炼钢主要采用平炉冶炼、锭模浇铸的生产工艺。

20世纪90年代,鉴于三炼钢投产前和扩大生产过程期间,铁水尚有富余,初轧开坯能力不足等情况,新建了1台设计能力为50万t/a的8流方坯铸机,并配有250tLF钢包炉1座。

至1999年平炉关闭时止,一炼钢共生产钢6421.8万t,占同期武钢累计钢产量的58.27%。

由于平炉、模铸生产工艺本身固有的缺点,武钢对一炼钢进行了技术改造并于1998年12月25日关闭了最后一坐平炉,1999年9月30日底停止了模铸生产,从而实现了转炉—全连铸生产,建立了一条现代化的炼钢工艺流程:

铁水全脱硫欲处理—转炉顶底复合吹炼一钢水炉外精炼(吹氩、喂线、LF钢包炉调温和钢渣成分控制、VD—连铸,生产高品质、高附加值的产品。

莀一产品大纲和主导钢种

蚇根据公司型钢轧机、高速线材轧机和棒材机对坯料的品种、质量和数量的要求,确定了一炼钢的产品大纲,见下表。

薆钢种

羂合格铸坯/万t•a-1

蝿所占比例/%

蒇硬线钢

薈21

芄12.35

腿弹簧钢

膈3

莅1.77

莃建筑用钢

袂38

羈22.35

蒆冷礅钢

螅7

节4.12

虿焊线用钢

芄4

袃2.35

螁重轨钢

葿15

芅8.82

羂低合金钢

膀39

腿22..94

莇优质碳素钢

莄11

薀6.47

袀合金结构钢

膄3

蒂1.77

聿普碳钢

蚀29

膅17.06

袅合计

螃170

膆100.00

芇硬线钢中间包括钢帘线,胎圈钢丝,高强度欲应力钢丝和钢绞线等高质量要求的钢种。

一炼钢将以优质线材用钢、特别是优质硬线用钢为其主导产品,并正在为该厂建成国内一流精品线材用钢生产基地而努力。

羃从一炼钢投产至2002年.已产钢6889.84万t,占公司同期总产钢量的52.48%。

2002年一炼钢共生产钢171.0万t,其中优质线材用钢54.8万t,包括优质硬线20.2万t(82B7.9挖补t。

帘线钢6193t);重轨用钢10.9万t。

其中出口重轨约3.18万t。

膂二一炼钢铁水罐喷吹拖硫技术及应用

袇A一炼钢纯镁铁水脱硫的技术特点

肄1)纯镁脱硫剂的粒度为0.5~1.6mm,无任何添加剂,以避免与H2O、CaCO等物质反应造成镁的损失。

肂2)喷吹载体为N2

薁3)喷镁载体流量为30~60立方米/h,流量小,同时延长镁在铁水中的停留时间。

蚇4)喷吹镁的速度范围为6~15kg/min,可调。

膅5)喷吹给料罐、称量、控制装置,误差±2%(即10±0.2kg/min),可均匀调节供镁量,使所选择的工作方式保持稳定,并配有必要的检测、控制系统,使生产操作顺利,从而准确地达到脱硫目标值。

蒄6)带有气化室特殊结构的喷枪,创造了镁熔于铁水的良好条件,喷枪可插入距罐

底0.2m的深度,喷吹模式根据纯镁较完全地熔于铁水和保证镁充分利用的条件选取。

羁7)工艺装备简单,重量轻,新建或改造工程量不大,改造期间基本不影响生产,很适合于原有喷吹法脱硫车间技术改造时采用。

莈B纯镁铁水脱硫的综合效果

膇“纯镁铁水脱硫技术的开发与优化”科技进步项目是一炼钢改造后于2002年5月通过国内知名专家技术鉴定的第一个项目,坚定意见对该项目取得的成绩及达到的水平给予了客观公正的评价。

其主要内容如下:

1武钢一炼钢在国内第一家开发了纯镁脱硫工艺,采用经钝化处理的纯镁作脱硫剂,通过带气化室的插入式喷枪,喷入铁水进行脱硫,对控制系统进行改造,自主开发了喷吹脱硫的应用软件,建立了喷吹模型,成功实现了自动喷吹,以喷吹终点目标硫±0.002%的范围为命中,其喷吹终点命中率达86%,脱硫自动控制达国际先进水平。

2对喷吹工艺参数、喷吹及操作模式进行优化,使纯镁脱硫的优点得到充分体现,与原采用镁-氧化钙脱硫剂相比,扒渣量减少,使吨铁水损从4.3kg减至1.01kg,喷吹时间从9min降至5.21min,铁水降温从11.24C减至8C,喷枪寿命从35次提高到120次,脱硫量从0.029%脱至0.008%时,吨铁脱硫剂单耗从1.61kg降至0.26kg,这些指标达到国际先进水平、国内领先水平。

3与使用20%Mg+80%C脱O硫剂相比,吨铁生产成本下降9.62元,经济效益显著。

且纯镁喷吹脱硫设备总量少,新建或改造工程量小,改造期间基本不影响生产,适用于原喷吹脱硫车间技术改造时采用,具有推广应用价值。

三一炼钢方坯连铸机技术装备、设计参数和生产简况

A铸机技术装备

采用的技术装备包括:

1)碟形钢包回转台,具有升降、称量及钢包加盖装置;

2)大容量T形中间包,最大容量36.6t,塞棒开浇并实现自动控制,钢水深度850mm溢流950mm钢水停留时间约10min,可横移、升降和自动调平;

3)钻石型(DIAMON结晶器,上部1/3抛物线加多锥度,铜管长800mm材质为CuAg合金;2组足辊;Co60液面控制,测量范围40—160mm测量精度土2.5mm平稳可调的液压加板簧振动系统,可实现正弦或非正弦两种振动方式,根据拉速情况,在线自动调节振动频率和振动幅度;

4)二次冷却采用高压弱冷(0.4-0.7L/kg)喷淋冷却制度,二冷水量随拉速变化可自动调节,具有3段4区独立的二次喷雾冷却;

5)电磁搅拌技术,在1台铸机采用结晶器电磁搅拌技术(M-EMS,铸坯液芯末端亦安装了电磁搅拌(F-EMS,以确保高碳钢等品种的铸坯质量;

6)保护浇铸技术;

7)拉矫机,采用4辊组多点矫直;

8)柔性引锭杆;

9)铸坯质量跟踪系统(CAQA,并欲留自动在线可凝坯分离系统;

10)最佳切割长度模型。

B铸机的主要设计参数

铸机的主要设计参数和指标见下表。

参数

指标

铸机台数、机数、流数/台x机X流

2X5X5

铸机形式

全弧形

铸机基本半径/m

10

铸坯断面/mm

200X230

200X200

230X250

250X280

铸坯定尺/mm

3600—4200

5200—6000

铸流间距/mm

1300

车间作业天数/d

350

铸机作业率/%

约73

连浇炉数/炉/次

6

拉坯速度/m/min

Max2.0

合格铸坯收得率/%

97

合格铸坯产量/万t

170

冶金长度/m

28.5

参数

指标

结晶器高度/mm

800

结晶器振幅/mm

0--±6

振频/次/min

40—250

浇钢时间/min/罐普碳钢

34

中、高碳钢

40

工作拉坯速度/m/min

200mM200mm普碳钢低合金钢

1.95

中、高碳钢

1.60

200mM230mm普碳钢低合金钢

1.70

中、高碳钢

1.50

230mM250mm普碳钢低合金钢

1.35

中、高碳钢

1.15

虽然我们毕业实习的时间不长,但是在老师的和武钢师傅们的指导下,我学习了一些课本上没有的知识,使我对冶金专业知识和冶金行业有了更全面更深刻的认识,这必将对我未来的工作和学习产生很大的影响。

冶金023班何进波

学号6080