660机组整套启动.docx

《660机组整套启动.docx》由会员分享,可在线阅读,更多相关《660机组整套启动.docx(36页珍藏版)》请在冰豆网上搜索。

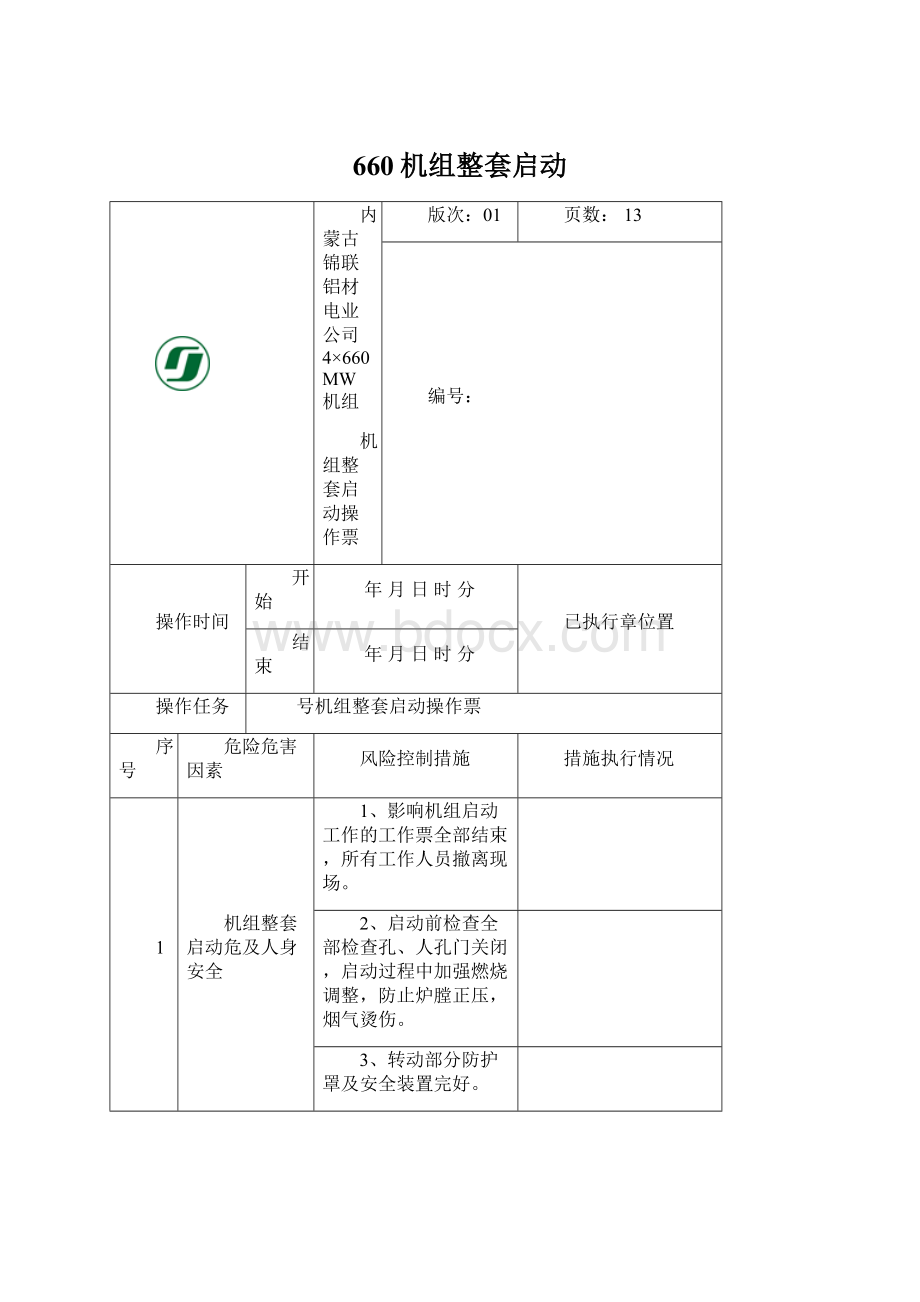

660机组整套启动

内蒙古锦联铝材电业公司4×660MW机组

机组整套启动操作票

版次:

01

页数:

13

编号:

操作时间

开始

年月日时分

已执行章位置

结束

年月日时分

操作任务

号机组整套启动操作票

序号

危险危害因素

风险控制措施

措施执行情况

1

机组整套启动危及人身安全

1、影响机组启动工作的工作票全部结束,所有工作人员撤离现场。

2、启动前检查全部检查孔、人孔门关闭,启动过程中加强燃烧调整,防止炉膛正压,烟气烫伤。

3、转动部分防护罩及安全装置完好。

4、检查人员着装应符合安规要求,防止被转动设备绞缠。

5、上下楼梯台座时,防止摔伤。

6、机组启动过程中发现有阀门漏泄、管道振动禁止靠近。

2

误操作

1、运行人员应分工明确,严格执行监护制度。

2、相关技术人员到场监护,严格执行启动操作票。

3、保持通讯畅通。

3

自燃和爆炸

1、启动前是否有积粉,若有应予清除。

2、燃烧率增加过程中应加强对炉膛内燃烧状态观察,燃烧状态不好不得随意退出伴燃油枪。

3、若有少油油枪退出,应及时关闭对应煤粉管气动插板。

4、锅炉点火前必须进行炉膛吹扫,禁止解除防爆燃的热工保护。

4

辅机运行状态不稳定,延误机组启动时间

1、机组启动前严格按照启动前恢复卡恢复系统。

2、机组启动前对各辅机热工逻辑进行试验,对各阀门进行传动,确保试验结果无误。

3、对于具有双电源的辅机设备(如风机油泵)要核实双路电源全部送上,并进行双电源切换试验。

4、机组并网前启动第二套制粉系统和双侧风机运行。

5

设备损坏

1、严格控制启动过程升温升压速率。

2、手动操作放空气门时,禁止用力过猛。

6

汽轮机水击

1、严格按照规程要求控制汽轮机冲动参数。

2、汽轮机冲动前确认相关保护投入。

3、旁路投入必须按先低旁后高旁,低旁先减温后减压,高旁先减压后减温的顺序进行.这样能避免再热器冷段或排气装置超温。

7

阀门漏泄

1、机组启动前严格按照恢复卡恢复辅助系统。

2、需要在启动过程中关闭的阀门,操作完毕须进行复紧和认真检查。

3、机组启动完毕全面检查,并通过运行参数判断有无漏泄。

安全保护

措施与用品

□安全帽□安全鞋□耳塞□手套□安全绳/带□防护眼镜□呼吸器□灭火器□围拦□护脸设备□其他()

内蒙古锦联铝材电业公司4×660MW机组

机组整套启动操作票

版次:

01

页数:

13

编号:

操作时间

开始

年月日时分

已执行章位置

结束

年月日时分

操作任务

号机组整套启动操作票

操作顺序

操作项目

操作执行情况

时间

1

接值长令:

号机组整套启动。

2

通知化学专业化验主辅机油质,确认油质合格。

3

机组启机前试验已按试验卡做完并全部正确。

4

所有辅机电机已按启机前送电确认表测绝缘合格并送电。

5

所有阀门电源已按启机前阀门检查确认表送电,并进行传动试验正常。

6

通知化学专业制备合格除盐水,除盐水箱水位满足启动需求,废水处理系统具备投运条件。

7

提前16小时通知输煤专业将锅炉原煤仓上至正常煤位。

8

锅炉点火前8小时通知灰硫专业系统具备投入条件。

9

确认影响机组启动的检修工作已结束,安全措施已恢复,警示牌全部收回。

10

确认机组各辅助系统已按各分系统启动前检查恢复,联锁保护试验合格。

11

检查DCS画面报警信号正常,无异常报警。

12

检查DCS画面全部参数指示正常。

13

检查辅机循环冷却水系统具备投入条件。

14

启动号辅机循环冷却水泵,开启出口蝶阀15度,对机辅机循环冷却水系统注水,厂房内各循环水管道空气门见水后关闭,全开出口液控蝶阀。

将号辅机循环冷却水泵入备用。

15

检查压缩空气系统运行正常,压缩空气压力不低于0.6MPa。

16

通知化学启动除盐水泵,对闭式水系统注水排空。

17

闭式水系统注水排空完毕,启动号闭式循环冷却水泵运行,闭式循环冷却水压力保持0.5MPa。

将号闭式循环冷却水泵备用。

18

启动主机交流润滑油泵,根据油温情况投入主油箱电加热。

19

启动空侧交流密封油泵,通过调整再循环维持母管压力0.8MPa左右,将空侧直流密封油泵投备。

检查氢侧密封油箱油位达到300mm时,启动氢侧交流密封油泵,调整再循环手动门控制母管压力在0.5-0.8MPa之间。

通过控制氢侧密封油至空侧密封油手动门,维持氢侧油箱油位正常。

20

启动高压启动油泵。

21

对发电机定子冷却水箱进行冲洗,水质合格后注水到高位,根据定子线圈温度投入电加热器,保持定子水温高于发电机内氢气温度5℃以上。

22

启动定冷水泵,缓慢开启出口门,对定子冷却水系统进行注水排空。

维持定冷水压MPa,投入定冷水离子交换器运行,确认水质合格。

23

进行发电机气体置换,置换过程中维持油氢差压84±10kPa,空氢侧平衡表指示±5厘米水柱,维持氢水差压50kPa以上,检查油水探测器无报警信号,就地无液位。

置换结束时氢气纯度98%以上,氢气压力0.35MPa。

24

将定冷水流量调整至97-103t/h,检查DCS显示定冷水压力在0.15MPa左右,将定冷水泵投入备用。

25

启动顶轴油泵,顶轴油母管压力15MPa以上,各瓦顶轴油压:

3瓦MPa、4瓦MPa、5瓦MPa、6瓦MPa,将顶轴油泵投入备用。

26

投入盘车装置连续运行,盘车电流A,偏心μm。

27

联系一期投入辅汽系统,调整辅汽联箱压力0.6~1.0MPa。

28

开启排汽装置补水门,将排汽装置补水至1100mm,并对凝结水泵进行注水排空。

同时开启除盐水至除氧器补水电动门,除氧器补水至2200mm。

29

开启7号低加进、出口电动门、5/6号低加进口电动门,关闭5号低加出口电动门,开启凝结水启动放水电动门。

对轴封加热器水封进行注水。

30

联系化学将精处理投入旁路运行。

31

开启凝结水再循环电动门、手动门、调整门(开度80%以上),启凝结水泵,将出口电动门切至就地位,控制开度5%~10%。

稍开凝结水母管及轴封加热器、7号、6号、5号低加水侧放空气门,进行注水排空,各空气门见水后关闭。

将凝结水泵投入备用。

32

根据排汽装置补水量,调整凝结水主调门开度,进行凝结水冲洗,并通知化学对凝结水泵出口水质进行化验。

33

凝结水含Fe小于1000μg/L时,联系化学投入精处理装置。

34

凝结水系统冲洗合格后(Fe≤500ug/L),开启5号低加出口电动门,关闭启动放水电动门,关闭除盐水至除氧器补水电动门。

35

对辅汽联箱至除氧器加热管路暖管,暖管结束后投入除氧器加热,维持除氧器水温80℃左右,开启除氧器至锅炉启动疏水扩容器电动门,对除氧器进行冲洗。

36

除氧器水质合格后,提高除氧器压力0.1-0.2MPa,开启3台给水泵出入口电动门、锅炉上水旁路前后电动门及旁路调整门。

对给水泵、给水管路及高加水侧静压注水。

37

1号高加水侧空气门见水后关闭,10分钟后关闭3台给水泵出入口电动门、锅炉上水旁路前后电动门及旁路调整门。

38

按锅炉启动前阀门检查卡,将各阀门摆布至正确位置。

39

联系化学投入凝结水、给水加药系统。

40

锅炉准备上水前记录各膨胀指示器位置。

41

开启给水泵再循环手动门、电动门、调整门(开度90%以上),启动给水泵,开启出口电动门,锅炉上水。

将给水泵投入备用。

42

开启给水泵入口管路给水取样一、二次手动门,确保其它给水泵入口给水取样一、二次手动门在关闭状态,当对应给水泵运行后再开启给水取样一、二次门。

43

开启贮水箱至锅炉疏扩管道取样一、二次手动门。

44

联系热工专业投入微油1-4号角火焰监视电视,炉膛红外线测温装置投入正常。

45

对油枪吹扫蒸汽管道、空气预热器吹灰蒸汽管道、磨煤机消防蒸汽管道、给煤机消防蒸汽管道、暖风器(冬季运行)进行暖管。

46

联系灰硫专业投入气力输灰系统。

47

启动送风机、一次风机、引风机油泵,检查油系统运行正常。

将各风机备用油泵投入备用联锁。

检查油压、油位正常,根据油温情况投入电加热器。

48

启动各磨煤机润滑油泵,检查润滑油压力正常后将备用润滑油泵投入备用。

启动各磨煤机液压油泵,根据油温情况投入电加热。

49

检查主汽吹灰电动门关闭,各台蒸汽吹灰器都已完全退出。

50

启动燃油系统号油泵运行,调整燃油再循环调整门,保持供油压力>3.2MPa,将再循环调整门投入自动,将燃油系统号油泵投入备用。

51

检查炉本体、烟道、干排渣冷灰斗人口门、检查口全部关闭。

52

贮水箱见水,利用361阀控制贮水箱水位在9000mm~9700mm,开始冷态开式冲洗。

53

贮水箱见水后,及时记录各膨胀指示器位置。

54

锅炉放水至冷凝水箱,开启号冷凝水泵出、入口手动门,关闭冷凝水箱放水至机组排水槽电动门、冷凝水箱溢流电动门,关闭冷凝水泵至排汽装置一、二次电动门,开启冷凝水泵至机组排水槽排水泵出口管路手动门,关闭机组排水槽排水泵出口手动门。

待冷凝水箱液位1700-2000mm时启动

号冷凝水泵,将号冷凝水泵投入备用。

当水温高时及时开启化学除盐水至启动疏水扩容器冷却电动门。

55

调整给水旁路调节门控制冲洗流量在200-300t/h。

56

开启水冷壁入口分配集箱放水、水冷壁中间集箱放水、折焰角入口汇集箱放水一、二次电动门。

开启水冷壁分配集箱放水管道放水一、二次手动门,冲洗3-5分钟后关闭。

57

联系化学对锅炉水质进行连续监测,每隔2小时化验一次。

58

关闭高中、低压缸轴封供汽分门,开启高中、低压缸轴封供汽滤网排污手动门、轴封系统各供汽管道至排汽装置疏水手动门,稍开辅汽至轴封供汽手动门,轴封系统进行暖管。

59

炉水含Fe小于500μg/L时,冷态开式冲洗结束,开启冷凝水泵至排汽装置一、二次电动门,关闭冷凝水泵至机组排水槽排水泵出口管路手动门,将水回收至排汽装置。

60

冷态开式冲洗结束后关闭水冷壁入口集箱疏水、水冷壁中间集箱放水、折焰角入口汇集集箱放水一、二次电动门。

61

当轴封供汽母管温度达到150℃时,开启轴封供汽调整门,控制轴封供汽压力30-50kPa,低压轴封供汽温度120-180℃,启动号轴加风机,将号轴加风机投入备用。

关闭高中、低压缸轴封供汽滤网排污手动门,调节轴加风机入口手动门和各分支供汽分门,保证汽缸各轴封不吸气或向外大量冒汽。

62

开启空冷岛第4-8列蒸汽隔离阀、抽真空电动门、左右侧凝结水电动门。

63

启动号真空泵,开启排汽装置抽真空旁路电动门,当背压达到30kPa以下时,将号真空泵投入备用。

关闭抽真空旁路电动门。

冬季关闭空冷岛第4-8列蒸汽隔离阀、抽真空电动门、左右侧凝结水电动门。

64

检查确认主蒸汽母管及左右侧分支疏水阀、再热蒸汽母管及左右侧分支疏水阀、低压旁路疏水阀关闭,高压导汽管疏水阀、中压导汽管疏水阀、高压内外缸疏水阀、高排逆止门前后疏水阀、高压导管通风阀、高排通风阀前疏水阀、抽汽逆止门前疏水阀开启。

65

当省煤器入口给水水质含铁量≤50ug/L、二氧化硅≤30ug/L、溶氧≤30ug/L、氢电导率(25℃)≤0.65us/cm、硬度≈0umol/L时,锅炉方可点火。

66

将空气预热器就地控制柜“运行抑制”切至“运行投入”位置,将空预器“高速/低速”转换开关切至“高速”位,检空预器具备启动条件,变频启动空气预热器主电机运行,频率达到50HZ时,自动切至工频运行,检查DCS画面空气预热器主电机工频运行指示正确,将空气预热器辅电机投入备用。

67

将空气预热器就地控制柜“运行抑制”切至“运行投入”位置,将空预器“高速/低速”转换开关切至“高速”位,检空预器具备启动条件,变频启动空气预热器主电机运行,频率达到50HZ时,自动切至工频运行,检查DCS画面空气预热器主电机工频运行指示正确,将空气预热器辅电机投入备用。

68

关闭火检冷却风系统备用风源电动门,开启火检冷却风母管电动门,启动

火检冷却风机,检查火检冷却风母管压力正常。

将火检冷却风机投入备用。

69

环境温度低于5℃时投入一、二次风暖风器运行,维持空预器入口风温在20℃左右。

70

通知灰硫专业投入脱硫系统。

71

启动稀释风机,检查母管压力维持在2kPa左右,将稀释风机投入备用。

72

启动A引风机,启动电流A,检查引风机运行正常。

73

启动A送风机,启动电流A,检查送风机运行正常。

74

启动B引风机,启动电流A,检查引风机运行正常。

75

启动B送风机,启动电流A,检查送风机运行正常。

76

调整风量至吹扫风量,炉膛负压维持在-50~-100Pa。

77

检查炉膛吹扫条件满足,进行燃油泄漏试验或投旁路,调整给水量在500t/h左右。

78

启动炉膛吹扫程序,吹扫计时开始,5分钟后吹扫结束MFT复归,锅炉具备点火条件。

79

开启锅炉燃油系统供、回油快关门,用回油调整门控制油压在3.2MPa左右。

80

开启微油供、回油手动门,调整燃油母管压力,维持微油母管压力1.6~1.8MPa左右。

81

检查锅炉具备点火条件:

当锅炉吹扫完成后,投入炉膛火焰摄像装置。

82

投入干排渣系统运行,关闭所有液压关断门,每隔2小时开关一次。

83

锅炉使用微油点火,确认A磨煤机已切至微油点火模式。

84

投入空气预热器连续吹灰。

85

开启A磨煤机的热风关断门及调整门,开启磨煤机出口门,开启所有磨煤机密封风门。

86

启动密封风机。

87

启动A一次风机,启动电流A,检查运行正常。

88

启动B一次风机,启动电流A,检查运行正常。

89

调整一次风母管压力7kPa左右,调整密封风母管压力14kPa左右,将

密封风机入口调门投入自动,将密封风机投入备用。

90

启动风道增压风机运行。

91

打开冷一次风至微油助燃风手动门及去燃烧器根部各路风门,调整风压1.2—1.4kPa。

92

投入号风道加热油枪进行暖磨,控制油枪壁温不超过600℃。

93

依次投入A1~A4微油油枪运行,调整微油母管压力1.6~1.8MPa,各微油枪处供油压力维持1.2~1.3MPa。

94

当磨煤机出口温度达到55-85℃时,启动A磨煤机、A给煤机运行。

95

调整A磨煤机一次风量115~125t/h,煤量加至15—20t/h。

96

根据磨煤机出口温度情况投入号一次风道加热油枪。

97

注意加强炉膛压力调整,就地检查锅炉燃烧情况。

98

就地定期排A磨煤机石子煤,注意A层燃烧器壁温。

99

根据升温压压速率,缓慢增加A磨煤机的煤量,严格控制温升率不超过1.5℃/min。

100

当排烟温度大于30℃时,通知灰硫专业投入电除尘器一、二电场运行。

101

开启低压缸喷水阀、疏水扩容器喷水阀。

102

开启主汽母管及左右侧疏水阀、再热蒸汽母管及左右侧疏水阀、低压旁路疏水阀。

当环境温度低于1℃时,主汽温度至80℃时将上述阀门关闭,待投入高、低旁时再开启。

103

当环境温度高于3℃,主汽压力升至0.2MPa时,开启低压旁路门至50%,缓慢开启高旁调节门;当环境温度低于1℃时,主汽压力至2MPa时,开启低压旁路门至100%,开启高旁调节门,锅炉增加燃烧至最小防冻流量。

104

高旁减温水投入自动,温度设定280℃;低旁减温水投入自动,温度设定100℃。

105

将各台空冷风机、各列进汽隔离阀、抽真空电动门、凝结水电动门投联锁。

106

依次投入“ACC系统”“ACC功能组”。

107

调整凝结水再循环调整门将母管压力维持在3MPa左右。

108

空冷岛进汽后开启凝结水启动放水电动门,联系化学专业将凝结水精处理切至旁路运行,关闭5号机低加出口电动门将凝结水外排,除盐水直接补入除氧器。

109

联系化学加强对凝结水泵出口含铁量的化验,当凝结水含铁量小于1000ug/L时,恢复机组正常补水方式,重新投入凝结水精处理运行。

110

投入3号主变主变冷却器电源开关,各组冷却器开关按标准方式投入。

111

投入发电机1PT、2PT、3PT及中性点变压器接地刀闸。

112

投入10kV厂用A、B分支工作电源进线PT。

113

合上启励电源及励磁整流柜控制回路各开关;投入励磁整流柜冷却风扇电源。

114

检查发电机碳刷与滑环接触良好。

115

严格按冷态启动曲线控制锅炉升温升压速度。

启压前升温率<1℃/min,锅炉启压后升温率<1.5℃/min。

控制炉膛出口烟温小于540℃。

116

汽水分离器压力达到0.2MPa时,关闭屏式过热器出入口汇集集箱、A/B侧末级过热器出口管、A/B侧末级再热器出口管、A/B侧包墙放空气一、二次门。

117

汽水分离器压力达到0.5MPa时通知检修热紧螺栓,检查并记录膨胀指示器位置;冲洗仪表及取样管道,投用汽水系统相关表计。

过程中注意贮水箱水位。

118

逐步增加燃料量提高蒸汽流量和温度。

在汽轮机冲转前饱和温度升温速率不得超过1.5℃/min,增大旁路开度,控制升温速度。

119

分离器入口水温提高到170℃左右,控制燃烧率并维持此温度,进行热态清洗,给水流量维持在200-300t/h左右。

120

根据热一次风温度,逐渐减少风道加热器油枪数量。

121

当贮水箱排水含铁量≤50ug/L、二氧化硅含量≤100ug/L时,热态冲洗结束,锅炉方可继续升温升压至冲转参数。

122

当主汽压力1.2MPa时关闭低温再热器入口集箱疏水一、二次电动门。

123

检查主机冷油器、发电机氢冷器、密封油冷却器、定冷水冷却器投入自动控制。

124

联系热工确认润滑油压低、抗燃油压低、轴向位移大、轴振动、DEH失电、TSI电超速、DEH电超速、轴承金属温度高、锅炉MFT、发变组故障、低真空保护、高排压比低保护投入。

125

汽轮机冲转前检查TSI、DCS系统无报警,DEH、ETS系统显示正确。

126

启动EH油泵,检查EH油压14MPa,将EH油泵投入备用。

127

汽轮机冲转前确认连续盘车时间不少于4小时,汽缸内部、轴封动静部分无摩擦,转子偏心度不大于0.075mm。

128

当主蒸汽压力达4-5MPa,主蒸汽温度360℃~430℃;再热蒸汽压力0.3~0.5MPa,温度320℃,汽轮机准备冲转。

129

调整机组背压≤20kPa;润滑油温在30~40℃之间;高压缸、中压缸上下缸温差≤42℃。

130

冲转前确认主、再热蒸汽品质符合冲车要求(氢电导率(25℃)≤0.50μS/cm、二氧化硅≤30μg/kg、铁≤50μg/kg、铜≤15μg/kg、钠≤20μg/kg)记录冲转参数。

131

点击“ETS首出报警”画面中“ETS复位”按钮。

132

点击“控制模式”按钮,在弹出画面中点击“操作员自动”,再点击“投入”按钮。

133

检查确认“阀门控制”在单阀控制方式。

134

点击DEH主控画面“挂闸”按钮,在弹出画面中点击“汽轮机挂闸按钮”,再点击“确认”,检查AST油压指示灯变红,显示“汽轮机已挂闸”,检查中压主汽门、高压缸排汽通风阀、高排逆止门开启。

135

点击“限制器”,在弹出画面中,依次点击“阀位高限”“投入”按钮,并阀位限值修改为100%,就地检查确认GV1-GV4全开。

136

在“控制设定”画面中“目标值”设定为500r/min“速率”设定为100r/min确认后,选择“进行”,高压主汽阀、中压调节阀开启,汽机开始升速。

137

当汽机转速大于盘车转速时,检查盘车装置脱开、电机停止。

138

监视胀差、轴向位移、轴承振动、轴承温度、回油温度、油流、真空、密封油系统正常。

139

转速为500r/min时,汽轮机打闸,进行摩擦检查,就地倾听汽轮机内部及轴封部分声音是否正常。

140

检查确认机组无问题后重新挂闸,在DEH画面“控制设定”画面设定“目标值”为2000r/min,“升速率”为150r/min确认后,选择“进行”。

141

转速升至1200r/min时停止顶轴油泵,将顶轴油泵投入备用。

142

机组继续升速,在DCS监视汽轮机转速上升情况,过临界时检查升速率自动升为400r/min。

过临界转速时检查记录机组振动值。

143

当汽轮机转速升至2000r/min后,开始进行中速暖机,暖机时间大约为150分钟,暖机过程中蒸汽参数保持稳定,排汽背压30-35kPa。

(暖机结束标准:

汽缸绝胀≥12mm,调节级金属温度≥280℃,胀差、轴向位移、轴振、轴承金属温度均在控制范围内)。

144

2000r/min暖机结束升速前锅炉增强燃烧,确保主汽压力在5MPa-6MPa、高旁开度≥50%,在DEH画面上设定目标转速2900r/min。

升速率为150r/min/min。

点击“进行”按钮,机