锅炉与压力容器课程设计封面及正文教材.docx

《锅炉与压力容器课程设计封面及正文教材.docx》由会员分享,可在线阅读,更多相关《锅炉与压力容器课程设计封面及正文教材.docx(17页珍藏版)》请在冰豆网上搜索。

锅炉与压力容器课程设计封面及正文教材

1设计说明

压力容器:

一般泛指在工业生产中用于完成反应、传质、传热、分离和储存等生产工艺过程,并能承受压力载荷(内力、外力)的密闭容器。

早期主要用于化学工业,压力多在10兆帕以下。

合成氨和高压聚乙烯等高压生产工艺出现后,要求压力容器的压力达100兆帕以上 。

随着化工和石油化工等工业的发展,压力容器的工作温度范围越来越宽,容量不断增大,有些还要求耐介质腐蚀。

20世纪60年代开始,核电站的发展对反应堆压力容器提出了更高的安全和技术要求,从而促进了压力容器的进一步发展,广泛应用于各工业部门。

压力容器主要为圆柱形,也有球形或其他形状。

根据结构形式,可分为多层式压力容器,绕板式压力容器、型槽绕带式压力容器、热套式压力容器、锻焊式压力容器和厚板卷焊式压力容器等。

按安装方式分类:

固定式压力容器:

有固定安装和使用地点,工艺条件和操作人员也较固定的压力容器。

移动式压力容器:

使用时不仅承受内压或外压载荷,搬运过程中还会受到由于内部介质晃动引起的冲击力,以及运输过程带来的外部撞击和振动载荷,因而在结构、使用和安全方面均有其特殊的要求。

压力容器的分类方法很多,从使用、制造和监检的角度分类,有以下几种。

(1)按承受压力的等级分为:

低压容器、中压容器、高压容器和超高压容器。

(2)按盛装介质分为:

非易燃、无毒;易燃或有毒;剧毒。

(3)按工艺过程中的作用不同分为:

反应容器:

用于完成介质的物理、化学反应的容器。

换热容器:

用于完成介质的热量交换的容器。

分离容器:

用于完成介质的质量交换、气体净化、固、液、气分离的容器。

贮运容器:

用于盛装液体或气体物料、贮运介质或对压力起缓冲作用的容器。

(4)为了更有效地实施科学管理和安全监检,我国《压力容器安全监察规程》中根据工作压力、介质危害性及其在生产中的作用将压力容器分为三类。

并对每个类别的压力容器在设计、制造过程,以及检验项目、内容和方式做出了不同的规定。

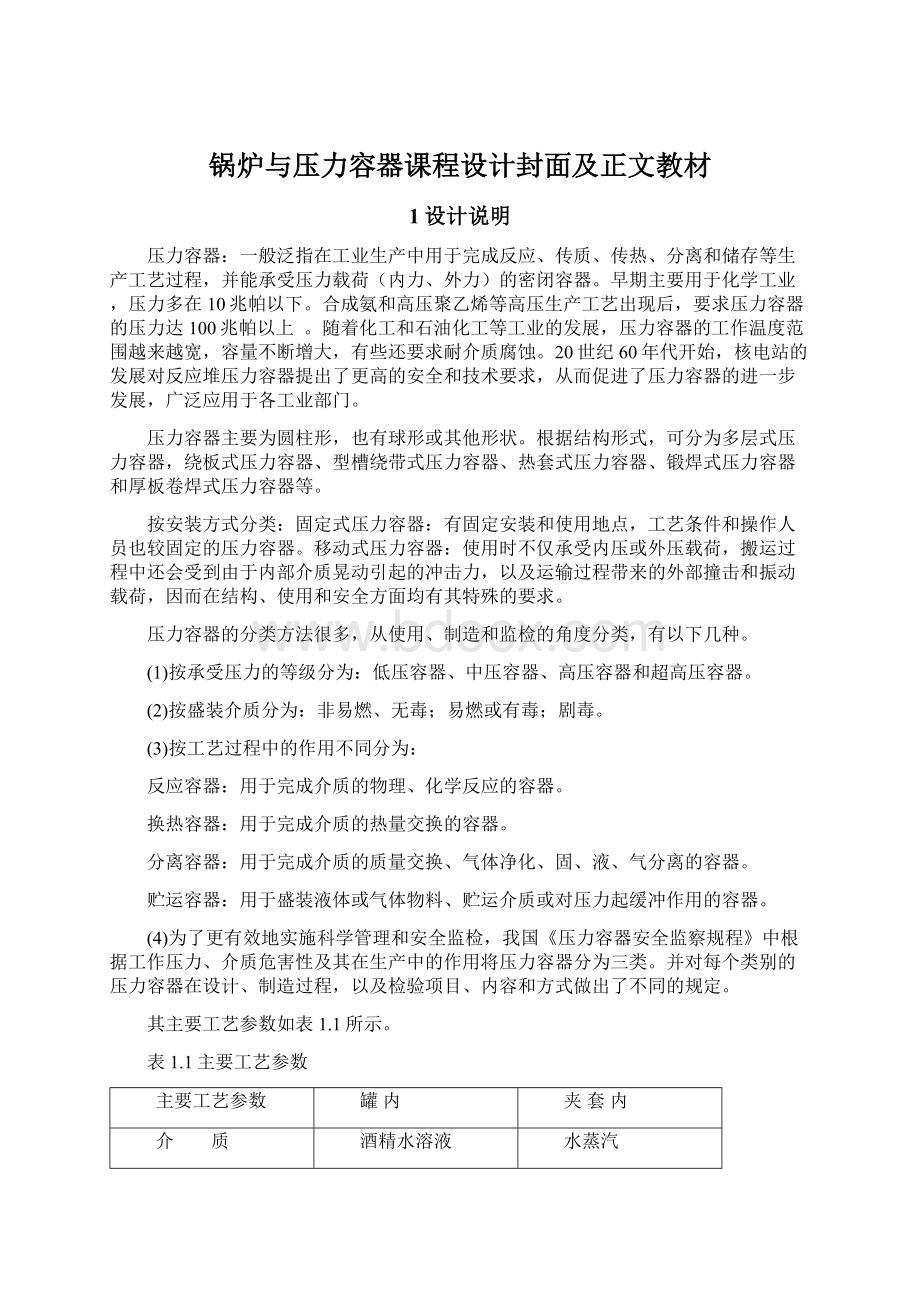

其主要工艺参数如表1.1所示。

表1.1主要工艺参数

主要工艺参数

罐内

夹套内

介 质

酒精水溶液

水蒸汽

操作压力(MPa)

1.1

1.2

操作温度(℃)

100

饱和蒸汽温度

公称直径(mm)

1200

1300

容积(m3)

3.28

3.05

传热面积(m2)

9.52

使 用 年 限

15

2设计参数的选取

2.1设计压力

由于在本次设计的容器上装有安全阀,通常设计压力为操作压力的1.05-1.10倍,在本次设计中采用1.10倍的操作压力,即罐内的设计压力为1.21Mpa,夹套内的设计压力为1.32Mpa。

2.2设计温度

设计温度是指容器在正常工作中,在相应设计压力下,金属可能达到的最高或最低温度。

根据设计要求,在1.2Mpa条件下,饱和水蒸气的温度为188℃,因此,设计温度为200℃。

2.3材料的选择及许用应力确定

容器的材料选用16MnR,其在200℃,厚度16-36mm的条件下,许用应力为159MPa,弹性模量为186*103Mpa。

在常温状态下,其许用应力为163MPa。

屈服点σs=235Mpa。

2.4焊缝系数

根据工艺要求,容器采用双面焊或相当于双面焊的全熔透对接焊,并采用大于20%的局部无损探伤,所以,焊缝系数为0.85。

2.5附加厚度

厚度附加量,主要包括两部分1.C1钢板负偏差(如表1.1所示);C2腐蚀裕度。

C1的选择主要与材料的厚度有关,C2要求厚度大于1mm。

所以厚度附加量在本次设计中选用值为1.5mm。

表2.1钢板厚度负偏差选择表

钢板厚度/mm

3.2-3.5

3.8-4

4.5-5.5

6-7

8-25

负偏差C1/mm

0.25

0.3

0.5

0.6

0.8

3容器的几何参数的确定

3.1描述设备的总体结构

压力容器工作原理:

罐体盛装酒精溶液,罐体上部安装有搅拌装置,使酒精溶液在加热过程中得到均匀搅拌。

在内置容器上设置有进料口、出料口、搅拌器口、压力表口、安全阀口、观察口等工艺接口。

在夹套上设置两个蒸汽入口,夹套的下部设有一个冷凝水出口。

蒸汽进入夹套后,对罐体内的酒精溶液进行加热,蒸汽冷凝成氺后从冷凝水出口流出。

设备开口情况:

压力容器设备上共开有11个孔,连接有不同的接管。

a孔位于内置容器上封头的中心,用于连接搅拌器;b、e孔为安全阀孔,同样位于内置容器上封头上;c、d同样位于内置容器上封头上,c孔用于设置温度表,d孔用于设置压力表。

3.2确定各封头参数

罐体封头为标准椭球形封头,其曲面高度

为内直径的四分之一。

mm,直边高度

为50mm。

3.3筒体高度

罐体高度包括高度和封头高度,圆柱体高度一般为内直径的2倍,即:

(3.1)式中H1为圆柱体高度,mm;Di为罐体直径,mm。

罐体的总高度为

(3.2)

式中h1为椭球封头曲面高度;

h2为直边高度;

H1为圆柱体高度,mm;

根据公式3.1和3.2得罐体高度为3.1m

查相应手册得出圆柱体部分一米高的体积为1.131m3,封头的体积为0.283m3。

罐体总体积=2.4*1.131+0.283*2=3.28m3。

3.4夹套高度

一般来讲,夹套的焊缝高度比液面高度低10mm左右,酒精的填充系数为0.8,可求得酒精的最大体积为2.62m3,则酒精的在圆柱体内的液面高度为2.07m,所以,夹套的圆柱部分高度为2.06m。

夹套总高度为圆柱部分高度与封头部分高度之和为2.76m。

传热面积是指夹套内的罐体表面积,可知,一米高直径为1200mm的圆柱体表面积为3.77m2,封头的表面积为1.75m2。

传热面积为=2.06*3.77+1.75=9.52m2。

3.5搅拌口法兰尺寸的确定

搅拌器为直叶开启涡轮式,其桨叶直径一般为罐体直径的0.2-0.5倍,在本次设计中,选择直叶直径为0.25倍的罐体直径,根据标准选取直径为280mm,内径为298mm。

因此选取公称压力为1.6MPa下的16MnR甲型平焊法兰,其具体尺寸为公称直径DN=300mm,法兰内径328mm,法兰厚度32mm,法兰质量18.9kg。

管子的长度为100mm,壁厚为8mm,质量为0.366kg。

3.6窥镜规格的确定

窥视口处无接管及法兰。

窥视口的外径100mm。

视镜的型号为视镜HGJ501-86-18,视镜的外径D=100mm,D=200,螺柱数量8,M=16质量为12.5kg。

3.7其他法兰接口尺寸的确定

(1)温度计口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(2)压力表口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(3)进料口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(4)出料口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(5)蒸汽入口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(6)冷凝水出口法兰:

板式平焊法兰(HG20593—97),公称直径DN=80mm,质量为4.57kg。

管子的长度为100mm,壁厚为8mm,接管外径为89mm,质量为0.366kg。

(7)安全阀口法兰:

安全阀(safetyvalve):

安全阀类的作用是防止管路或装置中的介质压力超过规定数值,从而达到安全保护的目的。

安全阀是一种安全保护用阀,它的启闭件受外力作用下处于常闭状态,当设备或管道内的介质压力升高,超过规定值时自动开启,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值。

安全阀属于自动阀类,主要用于锅炉、压力容器和管道上,控制压力不超过规定值,对人身安全和设备运行起重要保护作用。

本次设计的为蒸汽压力容,可以选用全启式安全阀。

由于设备最高压力为1.32

所以确定安全阀的公称压力为1.6Mpa。

压力容器安全泄放量的计算,本次设计的介质为水蒸汽容器,所以按以下公式计算:

(3.3)

式中Ws压力容器的安全泄放量,㎏/h;

q在泄放压力下气化潜热,

;

F系数,F=1;

受热面积。

由式3.1计算得

0.579t/h

安全阀排量计算公式:

(3.4)式中A为安全阀的流通面积,mm2;

G为安全阀排量,kg/h;

p为安全阀入口蒸汽压力,MPa;

K为安全阀入口处蒸汽比容系数,查表的K=1;

出于安全考虑,安全阀的排量必须大于等于压力容器的安全泄放量,及G≧Ws

其中d为安全阀的流道直径

由上可得d=46.58mm

查表可知,应选用A48Y-16C型安全阀,公称压力1.6Mpa,公称直径Di=80mm,流道直径50mm,适用温度350℃。

安全阀口法兰及接管采用法兰公称通径Di=80,公称压力1.6Mpa,法兰内径91mm,外径111mm,法兰厚度20mm,质量3.59kg。

管子长度100mm,接管壁厚4mm,接管外径为89mm,质量0.356kg。

4罐体强度设计

4.1罐体筒体内压强度设计

罐体筒体部分内压计算的公式为

=

(4.1)

式中

为计算壁厚,mm;Pc为计算压力,MPa;Di为容器内径,mm;

[σ]t为设计温度下材料的许用应力,MPa;

φ为焊缝系数;

d=

+C2(4.2)

n=

d+C1(4.3)

e=

n–C(4.4)

式中

d为设计壁厚,mm;

n为名义壁厚,mm;

e为有效壁厚,mm;

C为壁厚附加量,mm;C=C2+C1;C1为钢板负偏差,mm;

C2为腐蚀裕量,mm;

由公式4.1得

=

=

=5.4

罐体筒体的计算壁厚为5.4mm。

由公式4.2,4.3,4.4得,名义壁厚为7mm。

4.2罐体封头内压强度设计

罐体椭球封头部分内压计算的公式为

=

(4.5)

式中

为计算壁厚,mm;Pc为计算压力,MPa;Di为容器内径,mm;

[σ]t为设计温度下材料的许用应力,MPa;φ为焊缝系数;K=1;

由公式2.7得

=

=

=5.4

罐体椭球封头的计算壁厚为5.4mm。

由公式4.2,4.3,4.4得,名义壁厚为7mm。

4.3罐体筒体外压稳定性设计

罐体筒体部分外压计算的过程为

(4.6)

L=H1+2/3h1(4.7)

[p]=

(4.8)

式中D0为容器外径,mm;Di为容器内径,mm;L为计算长度,mm;

为容器名义壁厚,mm;h1为封头曲面高度,mm;H1为筒体高度,mm;

B为系数,MPa。

假设筒体名义厚度为

n=7mm。

查的C1=0.5,由公式4.6得D0=1214mm,由公式4.4得,

=5.5mm。

由公式4.7得

L=H1+2/3h1=2400+2/3×300=2600mm。

求得L/D0=2.14。

D0/

=220.73,查得A=0.00092,B=116。

由公式4.8得

[p]=

=116/220.73=0.526MPa。

同理,筒体名义厚度为

n=