一辆车作业标准.docx

《一辆车作业标准.docx》由会员分享,可在线阅读,更多相关《一辆车作业标准.docx(25页珍藏版)》请在冰豆网上搜索。

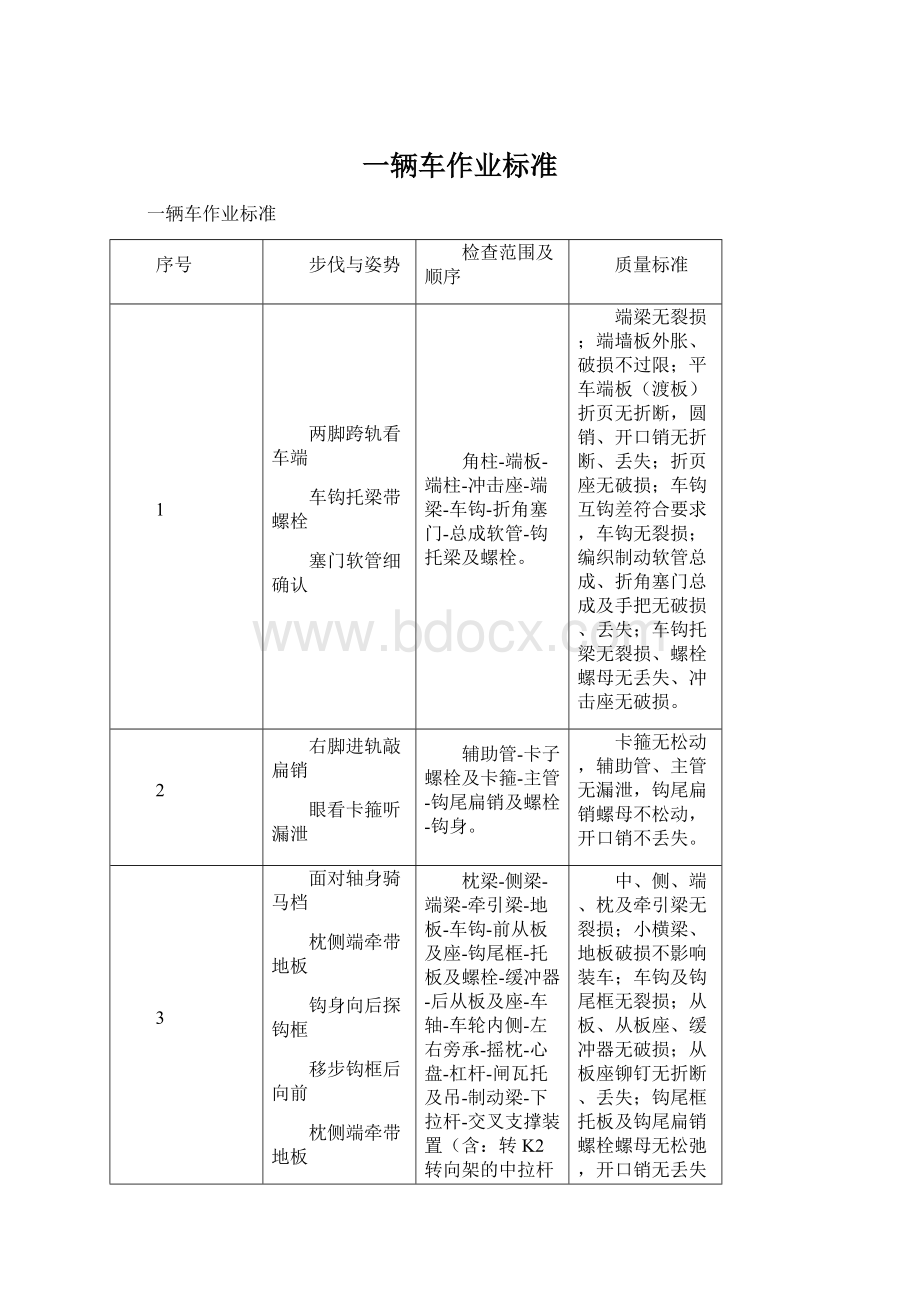

一辆车作业标准

一辆车作业标准

序号

步伐与姿势

检查范围及顺序

质量标准

1

两脚跨轨看车端

车钩托梁带螺栓

塞门软管细确认

角柱-端板-端柱-冲击座-端梁-车钩-折角塞门-总成软管-钩托梁及螺栓。

端梁无裂损;端墙板外胀、破损不过限;平车端板(渡板)折页无折断,圆销、开口销无折断、丢失;折页座无破损;车钩互钩差符合要求,车钩无裂损;编织制动软管总成、折角塞门总成及手把无破损、丢失;车钩托梁无裂损、螺栓螺母无丢失、冲击座无破损。

2

右脚进轨敲扁销

眼看卡箍听漏泄

辅助管-卡子螺栓及卡箍-主管-钩尾扁销及螺栓-钩身。

卡箍无松动,辅助管、主管无漏泄,钩尾扁销螺母不松动,开口销不丢失。

3

面对轴身骑马档

枕侧端牵带地板

钩身向后探钩框

移步钩框后向前

枕侧端牵带地板

转看圆周轴三面

横斜安吊顺序检

轴身下面看摇枕

交叉装置簧托板

枕梁-侧梁-端梁-牵引梁-地板-车钩-前从板及座-钩尾框-托板及螺栓-缓冲器-后从板及座-车轴-车轮内侧-左右旁承-摇枕-心盘-杠杆-闸瓦托及吊-制动梁-下拉杆-交叉支撑装置(含:

转K2转向架的中拉杆,转8AG、转8G转向架的下拉杆)-各圆销开口销-安全吊-枕簧及弹簧托板。

中、侧、端、枕及牵引梁无裂损;小横梁、地板破损不影响装车;车钩及钩尾框无裂损;从板、从板座、缓冲器无破损;从板座铆钉无折断、丢失;钩尾框托板及钩尾扁销螺栓螺母无松弛,开口销无丢失;车轮、车轴无裂损,车轮辐板孔裂纹不超限;轮缘内侧缺损不过限;制动梁无裂损,安全链无脱落、折断;心盘无裂损、错位,螺母无丢失;间隙旁承游间符合规定,常接触弹性旁承配件齐全、无破损,上下旁承无间隙;交叉支撑装置盖板无变形、破损、交叉杆无裂损、弯曲、变形,交叉杆安全链无脱落、折断;各杠杆、拉杆、圆销、开口销无折断、丢失;安全吊无脱落、丢失;摇枕无裂损、弹簧无折断(转8A型转向架重车摇枕圆弹簧每转向架可不超过一个)、窜出、丢失;弹簧托板无裂损;垂下品与轨面的垂直距离符合要求。

4

转身出轨蹲看轮

看完鞍侧梁吊线

车轮-侧架-承载鞍-轴承-侧梁。

轮缘厚度及垂直磨耗不过限;车轮踏面磨耗、擦伤及凹入、剥离、缺损不过限;侧架、承载鞍正位,无裂损;侧梁下垂不过限。

5

起转车体到定检

探身车轮后到前

侧鞍轴承蹲下看

移步顺序向前检

车体-车门-侧柱-定检-车轮-侧架(导框)-承载鞍-轴承

车体外胀、倾斜、破损不过限;车门、车窗无丢失;车门、平车端板(渡板)折页无折断,圆销、开口销无丢失;罐车卡带无折断,罐体及阀不漏泄;空车定检不过期;车轮良好;侧架、承载鞍无裂损;消除热轴故障;滚动轴承外圈、前盖、轴箱无裂损,密封罩、轴端螺栓无脱出。

6

侧孔轮面转闸件

低头撑座到轮面

侧架(三角孔、立柱)-车轮-闸瓦-闸瓦插销-交叉杆支撑座-车轮。

侧架无裂损;闸瓦磨耗不过限;闸瓦、闸瓦插销无折断、丢失,交叉杆支撑座无破损,端头螺栓无松动,防松垫止耳无折断;车轮良好。

7

面对枕簧顺上检

枕簧及托板-摇枕及档-斜锲-侧架(上悬梁)-旁承。

摇枕弹簧无折断(转8A型转向架重车摇枕圆弹簧每转向架可不超过一个)、窜出、丢失。

摇动座、弹簧托板无裂损,斜锲主磨擦板无丢失;侧架立柱磨耗板无丢失,侧架、摇枕及一体式构架无裂损;旁承技术状态良好。

8

同前6

同前6

同前6

9

探身车轮后到前

侧鞍轴承蹲下看

起身抬头看车体

车轮-侧架(导框)-承载鞍-轴承-车体-车门-侧柱

车轮良好;侧架、承载鞍无裂损;滚动轴承外圈、前盖轴箱无裂损,密封罩、轴端螺栓无脱出;车门、车窗无丢失;车门折页无折断,圆销、开口销无丢失;车体外胀、倾斜、破损不过限。

10

蹲转靠轨看侧鞍

上下顺检移到轮

管梁地板闸调器

侧架-承载鞍-轴承(后端配件)-车轮、主管卡子接箍-枕梁-侧梁-中梁-地板-闸调器。

侧架、承载鞍正位、无裂损;轴承良好;车轮技术状态良好;中、侧、枕梁无裂损;中、侧梁下垂不过限;闸调器无破损。

11

面对轴身骑马档

转向架顺序同对面

车轴-车轮内侧-摇枕-心盘及螺栓-横跨梁-闸瓦托-制动梁-固定杠杆-下拉杆-交叉支撑装置(含:

转K1转向架的中拉杆,转8AG、转8G转向架的下拉杆)各圆销开口销-安全吊-弹簧托板。

中、侧、枕梁无裂损;小横梁、地板破损不影响装车;车轮、车轴无裂损;车轮辐板孔裂纹不超限;轮缘内侧缺损不过限;制动梁无裂损,安全链无脱落、折断;心盘无裂损、错位,螺母无丢失;横跨梁定位螺栓、开口销无丢失;交叉支撑装置盖板无变形、破损、交叉杆无裂损、弯曲、变形,交叉杆安全链无脱落、折断;各杠杆、拉杆、圆销、开口销无折断、丢失;安全吊无脱落、丢失;摇枕无裂损、弹簧无折断(转8A型转向架重车摇枕圆弹簧每转向架可不超过一个)、窜出、丢失;弹簧托板无裂损;垂下品与轨面的垂直距离符合要求。

12

转身移步看中梁

中梁-标签。

中梁无裂损、下垂不过限;车号自动识别标签无失效、丢失。

13

起身中部看车体

车体-中门-侧拄及附属配件。

车门、车窗无丢失;车门折页无折断,圆销、开口销无丢失;中门作用良好;

14

蹲下移步进车底

各梁地板到管系

各阀风缸到螺栓

托架销子各杆件

横梁-侧梁-中梁-地板-主管卡子-(支管-塞门-集尘器-各阀、风缸及堵-螺栓-托架)-杠杆、拉杆-圆销-开口销。

各梁无裂纹,地板破损不过限,制动机配件齐全,作用良好,制动缸活塞行程符合规定;空重车位调整正确,空重车自动调整装置无破损;各塞门及手把,缓解阀及拉杆无破损、丢失;各拉杆、杠杆、圆销、开口销无折断、丢失;各风缸、吊架等安装螺栓螺母无松动、丢失;各托架无开焊脱落。

15

拉棒出来看车体

弯腰管梁与地板

拉风杆-车体及附属配件-横梁-侧梁-枕梁-中梁-主管。

拉风杆无破损丢失,车体、车门良好;地板破损不过限;各梁无裂损;主管无漏泄。

16

靠轨轮面与鞍侧

车轮-侧架-承载鞍-轴承(后端配件)。

车轮技术状态良好;侧架、承载鞍正位、无裂损;轴承良好。

17

起转立身看车体

探身车轮后到前

侧鞍轴承蹲下看

移步顺序向前检

车体-车门-侧柱-车轮-侧架(导框)-承载鞍-轴承

车体外胀、倾斜、破损不过限;车门、车窗无丢失;车门折页无折断,圆销、开口销无丢失;罐车卡带无折断,罐体及阀不漏泄;车轮良好;侧架、承载鞍无裂损;滚动轴承外圈、前盖、轴箱无裂损,密封罩、轴端螺栓无脱出。

18

同前6

同前6

同前6

19

同前7

同前7

同前7

20

同前8

同前8

同前8

21

同前9

同前9

同前9

22

脚蹬扶手转身看

脚蹬-扶手。

脚蹬、扶手无折断、丢失,

23

蹲转靠轨看侧鞍

上下顺检移到轮

闸链闸杆顺上检

侧架-承载鞍-轴承(后端配件)-车轮-闸链及轮-闸杆及其它配件

侧架、承载鞍正位、无裂损;轴承、车轮技术状态良好;人力制动机配件齐全、无破损。

24

立身钩杆看车端

角柱-端墙-端柱。

车体倾斜、外胀不过限。

25

冲座钩头托梁栓

三态试好半边完

钩提杆-钩提杆座及链-钩锁销-上钩耳钩身-钩舌销-钩侧-冲击座-钩托梁及螺栓-试三态。

车钩无裂损;钩舌销无折断;钩提杆及座、链齐全,作用良好,螺栓螺母无松动、丢失;车钩高度符合要求;车钩托梁无裂损,螺栓、螺母无丢失。

26

另面过程前一样

车钩三态全车完

(重复1—25项,减少人力制动机配件)

2.C70(H)型敞车技术检查作业过程(其它70T级车辆可参考进行检查)

2.1到达、中转列车单侧技术检查作业过程

序号

步骤与姿势

检查顺序及范围

质量标准

备注

1

第一步

左脚迈进钢轨内侧

目视、锤敲

钩头、钩颈、冲击座、端板、端梁、补助管、折角塞门、编织制动软管总成、车钩支撑座及支撑座弹簧、止铁螺栓及母(开口销)。

钩头、钩颈无裂损,端梁无裂损,补助管无裂损脱出,冲击座无破损,端板破损影响装货空车扣修,车钩支撑座及支撑座弹簧、止铁螺栓及母(开口销)无破损、丢失。

编织制动软管总成、折角塞门及把手无破损丢失,两连接车钩中心水平线高度之差不大于75mm。

2

第二步

右脚跨入钢轨内侧蹲身

目视、锤敲

钩身、钩尾框、钩尾扁销、钩尾扁销螺栓及母、开口销、从板及座、缓冲器、钩尾框托板螺栓及母、钩尾框后部、中梁牵引部、主管、枕梁、地板。

钩身、钩尾框无裂损,从板、从板座及缓冲器无破损,钩尾框托板及钩尾扁销螺母无松驰、开口销无折断丢失,钩尾扁销螺栓无折断、扁销无丢失,枕梁及中梁牵引部无裂损,地板破损影响装车空车扣修。

3

第三步

左脚横跨一步探身

目视、锤敲

车轮内侧、侧架内侧、旁承、闸瓦托内侧、安全链、制动梁、内枕簧、摇枕、上拉杆及圆销开口销、移动杠杆、中拉杆及圆销开口销、制动梁支柱及圆销开口销、交叉杆、中间夹板、安全吊链、安全锁、上下心盘螺栓及母、制动梁支柱及圆销帽、中拉杆及圆销帽、上拉杆及圆销帽、脱轨自动制动装置、摇枕、旁承、侧架内侧、车轮内侧、闸瓦托内侧、内枕簧、制动梁、安全链、交叉杆、安全吊链、安全锁、枕梁、地板、中梁牵引部、钩尾框、从板及座、缓冲器、钩尾框托板螺栓及母、钩尾扁销螺栓帽。

车轮无裂损,制动梁体、制动梁支柱、弓型杆无裂损,安全链无脱落折断,各拉杆杠杆及圆销、开口销无折损丢失,枕簧无折断窜出丢失,常接触式旁承配件齐全无破损、上下旁承无间隙,闸瓦托无脱出,脱轨自动制动装置无弯曲、裂损、丢失,侧架、摇枕无裂损,交叉杆无裂损弯曲变形,中间夹板无裂损变形,交叉杆安全链无脱落折断,安全锁无丢失,各垂下品距轨面距离不小于60mm,上下心盘无窜出,枕梁中梁牵引部无裂纹,钩身钩尾框无裂损,钩尾扁销螺栓无折断,从板及座、缓冲器无破损,钩尾框托板螺栓无松动丢失。

L-A、L-B制动梁组合螺栓无松动,间隙旁承同一转向架左右旁承间隙之和2-20mm,转K5型转向架弹簧托板无裂损,一体式构架无裂损,L-C制动梁撑杆、弓杆无裂损折断

4

第四步

转身、左脚迈出钢轨。

空步

5

第五步

右脚迈出钢轨直立面对角柱。

目视、锤敲,先检查车体然后下蹲检查。

角柱、车体倾斜外胀、侧梁下垂、轮缘、踏面、车轮外侧、轴承后挡、密封罩、轴承外圈、承载鞍、侧架导框。

车体倾斜不大于75mm,车体外胀空车不大于80mm、重车不大于150mm,中、侧梁下垂空车不大于40mm、重车不大于80mm,车轮无裂损,轮辋厚度E型不小于23mm,轮缘厚度不小于23mm,轮缘垂直磨耗不大于15mm,轮缘内侧缺损长不大于30mm、宽不大于10mm,踏面圆周磨耗深度不大于8mm,滚动轴承车轮踏面擦伤及局部凹下深度不大于1mm,踏面剥离长度1处不大于50mm、2处每处不大于40mm,车轮踏面缺损相对轮缘外侧至缺损部位边缘之距离不小于1508mm、缺损部位长度不大于150mm,滚动轴承后挡、外圈无裂损,密封罩无脱出,承载鞍无裂损,侧架导框无裂损。

6

第六步

左脚迈出车体外。

空步

7

第七步

右脚迈进,面对车体

目视、锤敲

侧板、色票插、定检标记、侧架、承载鞍、滚动轴承密封罩、前盖及轴端螺栓、轴承外圈、下挡键。

空车定检不过期,侧架无裂损,承载鞍正位无裂损,轴端螺栓无松动、丢失,密封罩无脱出,滚动轴承外圈无裂损,下挡键无丢失。

滚动轴承甩油应重点检查。

8

第八步

左脚向前跨进一步

目视、锤敲。

侧架、闸瓦托外侧、闸瓦及闸瓦插销上部、车轮踏面、闸瓦及闸瓦插销下部、车轮踏面、交叉杆支撑座、端头螺栓、防松垫止耳、轴向橡胶垫。

侧架无裂损,闸瓦托无脱出,闸瓦插销无折断、丢失,闸瓦插销距轨面距离不小于25mm,闸瓦磨耗剩余厚度:

高磷闸瓦不小于10mm,高低磨合成闸瓦不小于14mm,同一制动梁两端闸瓦厚度差不得超过20mm,高磷闸瓦与高摩闸瓦不得混装,交叉杆支撑座无裂损,端头螺栓无松动、防松垫止耳无折断,轴向橡胶垫无破损。

9

第九步

右脚跨进,面对摇枕,目视、锤敲

车门及折页搭扣、车门圆销及开口销、侧板、侧架、摇枕端部、斜楔(斜楔插板)侧架立柱及磨耗板、外枕簧、侧架底部。

车门无丢失、门轴圆销及开口销无丢失,摇枕无裂损,枕簧无折断、窜出、丢失,侧架无裂损,侧架立柱磨耗板无丢失、窜出。

转K5型转向架弹簧托板、摇动座无裂损、螺栓无松动。

10

第十步

左脚向前跨进一步

目视、锤敲。

侧架、闸瓦托外侧、闸瓦及闸瓦插销上部、车轮踏面、闸瓦及闸瓦插销下部、车轮踏面、交叉杆支撑座、端头螺栓、防松垫止耳、轴向橡胶垫。

侧架无裂损,闸瓦托无脱出,闸瓦插销无折断、丢失,闸瓦插销距轨面距离不小于25mm,闸瓦磨耗剩余厚度:

高磷闸瓦不小于10mm,高低磨合成闸瓦不小于14mm,同一制动梁两端闸瓦厚度差不得超过20mm,高磷闸瓦与高摩闸瓦不得混装,交叉杆支撑座无裂损,端头螺栓无松动、防松垫止耳无折断,轴向橡胶垫无破损。

11

第十一步

右脚跨进面对轴承,目视、锤敲

车门、侧板、侧柱、车门轴、车门轴圆销及开口销、车门折页及搭扣,侧架、承载鞍、滚动轴承、密封罩、前盖及轴端螺栓、轴承外圈、下挡键。

车门无丢失、门轴圆销及开口销无丢失,侧架无裂损,承载鞍正位无裂损,轴端螺栓无松动、丢失,密封罩无脱出,滚动轴承外圈无裂损,下挡键无丢失。

滚动轴承甩油应重点检查。

12

第十二步

左脚向前跨一步侧身。

空步

13

第十三步

转身、右脚靠近钢轨外侧下蹲

目视、锤敲

侧架导框、承载鞍、滚动轴承外圈、密封罩、轴承后挡、车轮外侧面、踏面、轮缘。

侧架导框无裂损,承载鞍无裂损,滚动轴承外圈、轴承后挡无裂损,密封罩无脱出,车轮无裂纹,轮辋厚度E型不小于23mm,轮缘厚度不小于23mm,轮缘垂直磨耗不大于15mm,轮缘内侧缺损长不大于30mm、宽不大于10mm,踏面圆周磨耗深度不大于8mm,车轮踏面擦伤及局部凹下深度滚动轴承不大于1mm,踏面剥离长度滚动轴承一处不大于50mm、二处每处均不大于40mm,车轮踏面缺损相对轮缘外侧至缺损部位边缘之距离不小于1508mm、缺损部位长度不大于150mm。

14

第十四步

转身左脚跨进钢轨

空步

15

第十五步

右脚跟进一步,转身面向摇枕

对面车轮内侧、侧架内侧、对面中梁、枕梁、旁承、闸瓦托内侧、安全链、内枕簧、制动梁、交叉杆、安全吊链、安全锁、中间夹板、摇枕、上下心盘、心盘螺栓及母、横跨梁托、横跨梁、传感阀、抑制盘、支架、固定支点受及圆销帽、固定支点及圆销帽、固定杠杆及中拉杆及圆销帽、制动梁支柱及圆销帽、制动梁支柱及圆销开口销、中拉杆及圆销开口销、固定杠杆、固定支点及圆销开口销、固定支点受及圆销开口销、脱轨自动制动装置、摇枕、旁承、上拉杆、侧架内侧、内枕簧、闸瓦托内侧、安全链、制动梁、内枕簧、交叉杆、车轮内侧、枕梁、中梁。

车轮无裂损,侧架无裂损,脱轨自动制动装置无弯曲、裂损、丢失,枕梁无裂损,常接触式旁承配件齐全、无破损、上下旁承无间隙,制动梁体、制动梁支柱、弓型杆无裂损,安全链无脱落折断,闸瓦托无脱出,各拉杆、杠杆、固定支点圆销及开口销无折损、丢失,横跨梁无脱落变形,传感阀抑制盘无破损,枕簧无折断、窜出,交叉杆无裂损弯曲变形,中间夹板无裂损变形,交叉杆安全链无脱落折断、安全锁无丢失,各垂下品距轨面距离不小于60mm。

中梁无裂损(车号自动识别标签无损坏丢失。

16

第十六步

右脚跨出钢轨,左脚跟出

空步

自由步

第一个转向架到此检查完毕,以下为自由步,边走边检查

目视、锤敲

侧板、侧柱、车门及折页、上下插销门搭扣、车门轴及圆销开口销、拉风线及受、各杠杆、拉杆及圆销开口销、闸调器、制动管系、截断塞门、远心集尘器、120阀、半自动缓解阀手柄、空重车调整装置、加速缓解风缸、降压风缸、副风缸、制动缸、人力制动机拉杆、制动缸链、中部各梁。

车门无丢失、门轴圆销及开口销无丢失,拉风线及受无破损、丢失,各拉杆、杠杆及圆销开口销无折断、丢失,闸调器无破损,侧板、地板、门板破损影响装车空车扣修,制动配件齐全,制动机作用良好、活塞行程符合规定,空重车调整装置配件齐全正确,制动缸链无脱落,人力制动机拉杆无脱落,制动缸、副风缸、降压风缸、加速缓解风缸安装螺栓无松动、丢失,中、侧梁下垂空车不超过40mm、重车不超过80mm,中部各梁无裂损。

17

第十七步

左脚靠近钢轨外侧,蹲身。

目视、锤敲

中梁、轮缘、踏面、车轮外侧面、轴承后挡、密封罩、轴承外圈、承载鞍、侧架导框。

中梁无裂损,车轮无裂损,轮辋厚度E型不小于23mm,轮缘厚度不小于23mm,轮缘垂直磨耗不大于15mm,轮缘内侧缺损长不大于30mm、宽不大于10mm,踏面圆周磨耗深度不大于8mm,车轮踏面擦伤及局部凹下深度滚动轴承不大于1mm,踏面剥离长度滚动轴承一处不大于50

mm、二处每处均不大于40mm,车轮踏面缺损相对轮缘外侧至缺损部位边缘之距离不小于1508mm、缺损部位长度不大于150mm,承载鞍无裂损,滚动轴承外圈、后挡无裂损,密封罩无脱出,侧架导框无裂损。

18

第十八步

左脚迈出车体

空步

19

第十九步右脚迈进,面对车体,

目视、锤敲。

同第十一步

同第十一步

同第十一步

20

第二十步

左脚向前跨进一步

目视、锤敲

同第八步

同第八步

同第八步

21

第二十一步

右脚跨进面对摇枕。

同第九步

同第九步

同第九步

22

第二十二步

左脚向前跨进一步

目视、锤敲

同第八步

同第八步

同第八步

23

第二十三步

右脚跨进,面对轴承,目视、锤敲

车门、侧板、侧柱、车门轴、车门轴圆销及开口销、车门折页及搭扣、侧梁、脚蹬子、手把杆,侧架、承载鞍、滚动轴承外圈、密封罩、前盖及轴端螺栓、下挡键。

车门无丢失、门轴圆销及开口销无丢失,侧梁无裂纹,侧架无裂损,承载鞍正位无裂损,轴端螺栓无松动、丢失,密封罩无脱出,下挡键无丢失。

滚动轴承甩油应重点检查。

24

第二十四步

左脚向前跨进一步侧身

空步

25

第二十五步

转身、右脚迈进、靠近钢轨外侧面,先蹲身、后站立。

目视、锤敲

侧架导框、承载鞍、密封罩、轴承外圈、滚动轴承后挡、车轮外侧、踏面、轮缘、人力制动机拉杆、提钩杆座、提钩杆、提钩链、人力制动机、角柱、端板、端梁、冲击座、钩托梁及磨耗板、钩托梁螺栓及母、钩颈、钩头、钩舌、钩舌销及开口销。

侧架导框无裂损,承载鞍无裂损,滚动轴承外圈无裂损,密封罩无脱出,车轮无裂纹,轮辋厚度E型不小于23mm,轮缘厚度不小于23mm,轮缘垂直磨耗不大于15mm,轮缘内侧缺损长不大于30mm、宽不大于10

mm,踏面圆周磨耗深度不大于8mm,车轮踏面擦伤及局部凹下深度滚动轴承不大于1mm,踏面剥离滚动轴承一处不大于50mm、二处每处均不大于40mm,车轮踏面缺损相对轮缘外侧至缺损部位边缘之距离不小于1508mm、缺损部位长度不大于150mm,人力制动机配件齐全、无破损,钩头、钩颈无裂损,端梁无裂损,,钩舌销无折断,钩体托梁螺栓及母无折断丢失,提钩杆及座、链齐全作用良好,松余量40-55mm,互钩差不超75mm,车钩最高890mm、空车最低835mm、重车最低815mm,钩舌与钩腕内侧距全开位不大于250mm、闭锁位不大于135mm,冲击座无破损。

2.2始发列车单侧技术检查作业过程

序号

步骤与姿势

检查顺序及范围

质量标准

备注

1

第一步

左脚跨进钢轨

制动软管、折角塞门、钩头、钩耳、钩舌、互钩差。

钩尾扁销、螺栓、螺母及开口销、从板及座、钩尾框、制动梁、交叉杆、脱轨自动制动装置。

折角塞门开通位置正确,制动软管无异

状、破损,钩头、钩耳、钩舌无裂损,两连接车钩中心水平线高度之差不大于75mm,钩尾扁销螺栓、螺母及开口销无折断、丢失,从板及座、钩尾框无破损、脱落,制动梁、交叉杆无折断、脱落,脱轨自动制动装置无弯曲、裂损、丢失。

2

第二步

左脚跨出钢轨

车体倾斜、车体外胀。

轮缘、踏面。

车体外胀空车不超过80mm、重车不超过150mm,车体倾斜不超过75mm,轮缘、踏面无缺损。

3

第三步

左脚跨出一步

空步

4

第四步

右脚跨出一步

滚动轴承、承载鞍。

滚动轴承外圈无破损,轴端螺栓无丢失,承载鞍正位无破损。

5

第五步

左脚跨出一步

闸瓦及闸瓦插销、交叉支撑装置。

闸瓦及闸瓦插销无折断、丢失,交叉支

撑座及配件无破损丢失。

6

第六步

右脚跨出一步

旁承及游间、枕簧、立柱磨耗板。

间隙旁承游间不超限,常接触旁承配件齐全无破损、上下旁承无间隙,枕簧无窜出、折断、丢失,立柱磨耗板无窜出、丢失。

摇动座无裂损,主磨擦板无窜出、丢失。

7

第七步

左脚跨出一步

同第五步

同第五步

同第五步

8

第八步

右脚跨出一步

滚动轴承、承载鞍。

滚动轴承外圈无破损,轴端螺栓无丢失,承载鞍正位无破损。

9

第九步

左脚跨一步右脚跟进

轮缘、踏面、制动梁、交叉杆,脱轨自动制动装置。

轮缘、踏面无缺损,制动梁、交叉杆无折断、脱落,脱轨自动制动装置无弯曲、裂损、丢失,。

10

第十步

转身右脚跨出

空步

11

自由步

截断塞门、拉风杆。

截断塞门开启正位,拉风杆无卡物、脱落,制动关门车按《运规》规定办理。

12

第十一步

左脚贴进钢轨

轮缘、踏面。

轮缘、踏面无缺损。

13

第十二步

左脚跨出一步

空步

14

第十三步

右脚跨出一步

同第八步

同第八步

同第八步

15

第十四步

左脚跨出一步

同第五步

同第五步

同第五步

16

第十五步

右脚跨出一步

同第六步

同第六步

同第六步

17

第十六步

左脚跨出一步

同第五步

同第五步

同第五步

18

第十七步

右脚跨出一步

同第八步

同第八步

同第八步

19

第十八步

左脚跨出一步

空步

20

第十九步

转身右脚跨进钢轨

轮缘、踏面、人力制动机、

钩头、钩耳、钩舌、互钩

差。

轮缘、踏面无缺损,人力制动机配件齐全无破损,钩头、钩耳、钩舌无裂损,两连接车钩中心水平线高度之差不大于

75mm。

货车闸调器故障处理

列车的高速重载对车辆制动检修提出了更高的要求,为保证修车质量,保证行车安全,现将常见闸调器故障和处理方法归纳如下,供有关人员参考。

一.必须更换闸调器的故障:

1.制动后闸调器螺杆不发生任何动作。

2.在调整制动行程或闸调器试验时,闸调器螺杆只进不出或只出不进。

(苏制单向闸调器应改造)

3.车辆制动后闸调器与控制杠杆不接触。

4.用手转动闸调器不能转动或转动困难。

5.闸调器丝杠弯曲、外观变形、螺母脱出。

6.闸调器内部缺油导致作用不灵活。

7.车辆缓解时,控制杠杆仍与闸调器接触。

二、闸调器的其他故障及处理:

1.做闸调器试验时,增大间隙、减小间隙试验后行程和初始值大于10mm。

处理办法:

(1.)通过对控制杠杆的调整,改变活塞的行程,使活塞产生变化后重新试验。

(2.)在闸调器试验中必须确保活塞行程的稳定,避免因活塞行程不稳定而造成的人为故障。

2.使用254X254制动缸出现闸调器作用不良在更换新闸调器后仍出现闸调器不起作用。

处理办法。

(1.)在闸瓦与车轮间加入垫板,在确保风压达到标准后施行制动,注意看闸调器是否动作。

如闸调器仍不动作,可判明制动缸杠杆孔距不符合标准,其制动力没有达到将闸调器离合器拉开