烟尘测试中烟气流速计算公式的讨论4.docx

《烟尘测试中烟气流速计算公式的讨论4.docx》由会员分享,可在线阅读,更多相关《烟尘测试中烟气流速计算公式的讨论4.docx(23页珍藏版)》请在冰豆网上搜索。

烟尘测试中烟气流速计算公式的讨论4

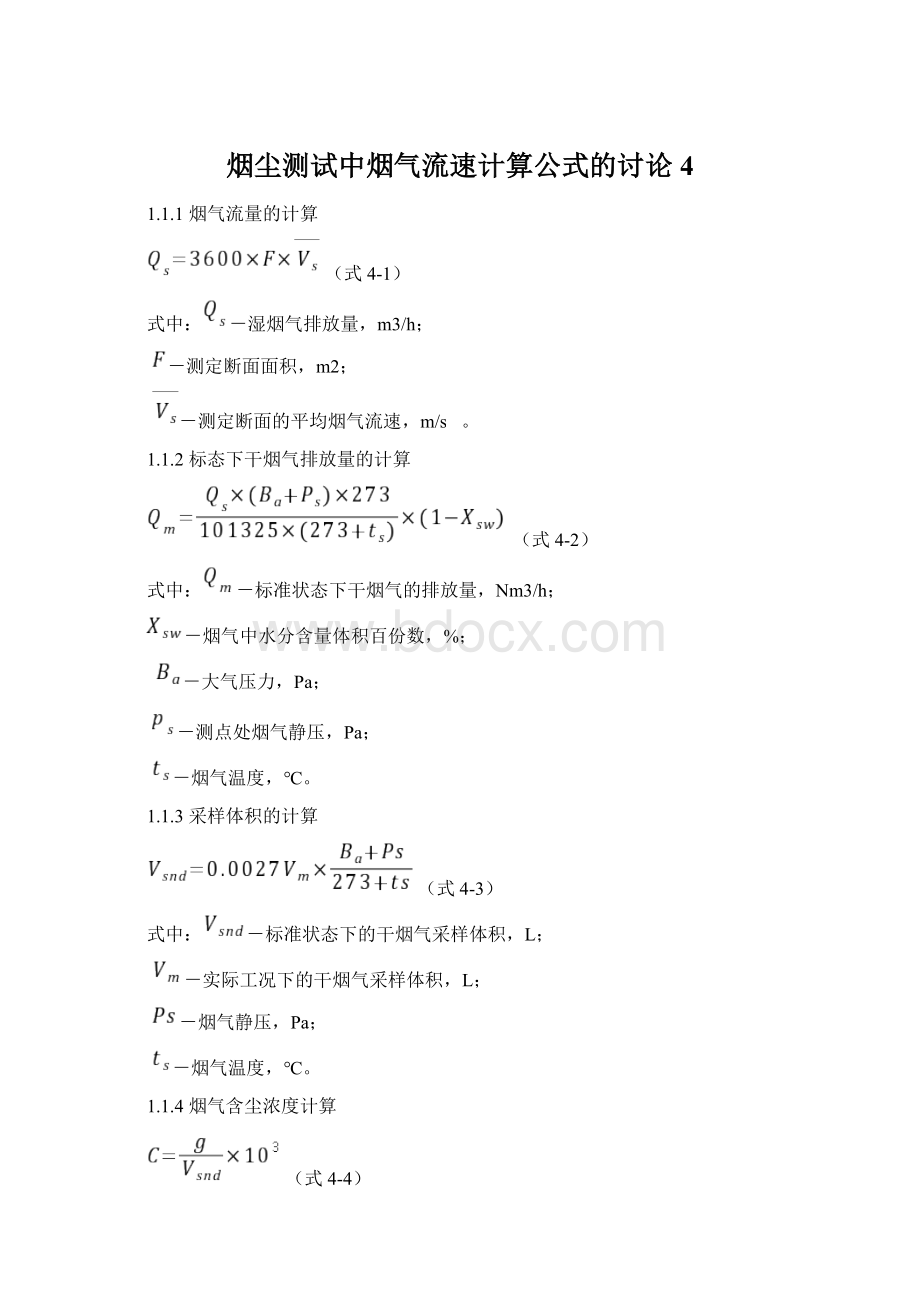

1.1.1烟气流量的计算

(式4-1)

式中:

-湿烟气排放量,m3/h;

-测定断面面积,m2;

-测定断面的平均烟气流速,m/s。

1.1.2标态下干烟气排放量的计算

(式4-2)

式中:

-标准状态下干烟气的排放量,Nm3/h;

-烟气中水分含量体积百份数,%;

-大气压力,Pa;

-测点处烟气静压,Pa;

-烟气温度,℃。

1.1.3采样体积的计算

(式4-3)

式中:

-标准状态下的干烟气采样体积,L;

-实际工况下的干烟气采样体积,L;

-烟气静压,Pa;

-烟气温度,℃。

1.1.4烟气含尘浓度计算

(式4-4)

式中:

-标准状态下干燥烟气的含尘浓度,mg/Nm3;

-所采得的粉尘量,mg;

;

-采样前滤筒质量,mg;

-采样后滤筒质量,mg。

1.1.5烟尘排放量的计算

(式4-5)

式中:

-烟尘排放量kg/h。

1.1.6漏风率的计算

(式4-6)

式中:

-除尘器漏风率,%;

-除尘器出口断面烟气平均氧量,%;

-除尘器入口断面烟气平均氧量,%;

-大气中的含氧量,%。

1.1.7除尘效率的计算

(式4-7)

式中:

-除尘效率,%;

-进口烟尘浓度(标态干烟气),mg/m3;

-出口烟尘浓度(标态干烟气),mg/m3。

1.1.8除尘器本体压力降计算

(式4-8)

式中:

-除尘器压力降,Pa;

-除尘器入口全压平均值,Pa;

-除尘器出口全压平均值,Pa;

-高温气体浮力的校正值,Pa。

(式4-9)

式中:

-大气密度,kg/m3;

-通过除尘器气体的密度,kg/m3;

-重力加速度,m/s2;

-出入口测试位置的高度差,m。

1.1.9静压的计算

(式4-10)

式中:

-烟气静压,kPa;

-烟气全压,kPa;

-烟气动压,Pa;

-皮托管系数。

1.1.10等速采样流量的计算

(式4-11)

式中:

-等速采样流量,L/min;

-采样嘴直径,mm;

-烟气流速,m/s;

-烟气中水分含量体积百份数,%。

1.1.11烟气流速的计算

(式4-12)

式中:

-烟气流速,m/s;

-皮托管系数。

-烟气动压,Pa;

-烟气密度,kg/m3。

1.1.12湿烟气密度的计算

(式4-13)

式中:

-烟气密度,kg/m3;

-大气压力,Pa;

-测点处烟气静压,Pa;

-烟气温度,℃。

浅谈锅炉烟气烟尘的监测

锅炉烟气烟尘监测是一项全面而复杂的工作,不仅要求监测人员熟练掌握专业知识和操作技能,还需具备丰富的现场经验。

本文通过参阅资料并结合实际工作经验对锅炉烟气烟尘监测的流程进行简要介绍。

一、监测仪器设备的准备和检查

1、滤筒的准备

滤筒是一种捕集率高、阻力小、便于放入烟道内采样的捕尘装置。

我们常用的是玻璃纤维滤筒,玻璃纤维滤筒由超细玻璃纤维制成,对于0.5um以上的尘粒的捕集效率达99.9%以上。

适用于500℃以下的烟气采集。

滤筒准备时需要进行认真的筛选,滤筒太薄、太厚及厚薄不均匀的要剔除,这是因为筒壁致密不均匀、筒壁表面稀疏的滤筒在测量和称重时容易部分掉落;筒壁太薄,强度太低,监测过程中容易破裂;筒壁太厚,采样阻力较大,影响尘粒吸入。

监测过程中,还必须有空白滤筒的全程伴随,作为该批滤筒的误差校正。

应将检验合格的滤筒用铅笔编号,在105—110的烘箱内烘烤1小时,取出置于干燥箱内,冷却至室温,用万分之一天平恒重。

当滤筒在400℃以上高温排气中使用时,为减少滤筒本身减重带来的误差,应预先在400℃高温箱中烘烤1小时,然后放入干燥箱中,冷却至室温,称量至恒重。

2、现场监测前对烟气测试仪器进行全面检查,

首先确认电源电压是否符合仪器使用要求,检查显示器、键盘、采样泵等各项功能是否正常,干燥筒中加入约为3/4体积的具有充分干燥能力的变色硅胶(颗粒状),使用标准气体校准气体组分(o2、so2、nox)传感器,尤其要注意so2的反应滞后时间长。

检查仪器管路系统连接和气密性是否完好,检查胶管是否存在折点或堵塞,气密性检查方法:

连接好仪器,选用等速流量采样,用手指压住进气端口,如泵的声音突然加大,松手后恢复正常,则气密性正常。

二、监测位置与采样点的选择

为取得具有代表性样品,采样位置应优先选择在烟囱或地面管道气流平稳的垂直管段中,避开烟道弯头和断面形状急剧变化的部位。

采样位置应距烟道的弯头、接头、阀门和其他变径管的下游方向大于6倍直径和距上述部位的上游方向大于3倍直径处。

对矩形烟道,其当量直径d=2ab/(a+b),式中a、b为边长。

当测试现场空间位置有限,很难满足上述要求时,采样断面与弯头等的距离至少是烟道直径的1.5倍处,并应适当增加测点的数量。

采样断面的气流最好在5m/s以上。

采样点数量的多少主要与烟道采样断面截面积的形状、大小、断面烟气流动的分布状态是否均匀有关。

必须按照一定的原则在同一断面内进行多点测量,才能取得较为准确的数据。

对于圆形烟道断面分成一定数量的同心等面积圆环来确定采样点的位置和数量;而方形或矩形烟道,则将烟道断面分成适量的等面积小块,各块中心即为测点。

当采样断面远离弯头、阀门和变径管时,断面测出的烟气流速和尘粒分布是比较均匀的,这时可适当较少测点数量;但有时由于采样现场的限制,找不到理想的断面,不得不在距离弯头、变径管较近的位置选择断面,此断面处的烟气流动状态通常是不均匀的,甚至比较紊乱,这种情况应当增加采样点数量。

三、锅炉工况的确定

锅炉运行负荷是影响烟尘排放浓度的重要因素,必须保证锅炉设备的正常运转和工况负荷的稳定性。

现场监测时应有人专门监督被测锅炉的工况,保证锅炉及其除尘设施正常运行,满足监测条件。

《锅炉烟尘测试方法》gb5468-1991中规定,在用锅炉烟尘排放浓度的测试,必须在锅炉设计出力70%以上的情况下进行。

四、测定烟气压力、流速、选择采样嘴

在烟道中流动的气体同时受到动压和静压作用,如果不能正确地测得这两种压力,,将对采样嘴的选择及等速采样流量的计算结果产生误差,测量动压、静压时若仪器显示动压很低或为零,则应互换动压管和静压管,测定时皮托管嘴动压向要对准气流方向。

为了从烟道得到有代表性的样品,须等速采样,即气体进入采样嘴的速度和采样点的烟气流速相等。

采样速度大于或小于采样点的气流速度都将使采样结果产生偏差。

维持等速采样的方法是测定烟气流速的同时进行等速跟踪采样。

在事先根据烟道的形状,烟道的尺寸(壁厚,内控尺寸,采样孔长)测量确定的采样点上依次测量各点的流速,测量完毕后根据各点的平均流速由烟尘采样器自动计算选择合适的采样嘴。

也可以手动选择采样嘴,但采样嘴的大小选择原则是“高流速小采样嘴,低流速大采样嘴”。

五、湿度的测量

烟气的湿度测量有重量法、冷凝法和干湿球法等方法。

现在我们使用的烟尘采样器多采用干湿球法,此方法使气体在一定的速度下流经干、湿球温度计。

根据干湿球温度计和测点处的排气压力,计算出排气的水分含量,当干湿球温度计稳定后,记录干湿球的温度。

当被测气体温度较高时,导致湿球温度升至100℃,这时湿球温度不再受气体湿度的影响,因此不能再用干湿球法测量这种状态下的气体湿度。

六、采样

由于烟气传感器存在零漂移,因此测量前先进行烟气校准,校准后,连接好烟尘采样仪各部分气路,在采样管中装入已称量的滤筒,换上已选好的采样嘴。

打开烟道的采样孔,清除孔中的积灰,将采样管反气流方向插入烟道,采样孔要堵严,避免负压系统采样时外界空气被卷入或正压系统采样时高温气体喷出。

当仪器进入采样状态后,翻转采样嘴对准气流方向。

此时与气流方向的偏差不得>5°,完成第一个采样点的采样后,按预先在采样器上作出的标识在水平方向上移至第二个采样点,使采样嘴对准气流方向,以此法直至完成此样品的监测。

采样结束时将采样嘴背向气流方向,关掉仪器电源,从烟道中迅速取出采样管。

采样结束后滤筒要用镊子小心取放并轻轻敲打前弯管,用细毛刷将附着在前弯管内的尘粒刷到滤筒中,将滤筒用纸包好,妥善保存。

采样结束后再重测一次采样点的流速,与采样前的流速相比,相差如大于20%,样品作废,重新采样。

每个断面采样次数不得小于3次,每个测点连续采样时间不得小于3分钟,取其平均值;当烟气流速低或含尘浓度低时,应延长采样时间,采集样品累计的总采气量应大于1m3。

测试完全结束后,应将仪器置于干净的环境空气中继续抽气来清洗传感器,直到达到要求。

烟气采样中,出现含氧量偏高甚至很高的现象,是由于锅炉系统的除尘净化器和锅炉尾部的烟道密封不严造成的,或者是锅炉系统的引风量大而输煤量小,不匹配造成的。

应当对锅炉系统进行堵漏维修,调整锅炉运行状况,使锅炉系统运行正常。

七、数据的记录和处理

配备专门的记录本,详细记录锅炉的型号、生产厂家、除尘设备型号、生产厂家、烟囱的高度、直径、环境温度、大气压、风向、风速等。

检查核实每个数据和计算结果,保证准确无误。

根据监测数据和计算结果填好监测表格。

锅炉烟气烟尘监测是环保部门最基本的监测内容,但由于锅炉种类众多,实际现场情况复杂,我们应依据《锅炉烟尘监测方法》的标准,针对各种情况分重点选择性对待,保证监测结果的正确性、科学性、准确性。

烟气监测系统计算公式:

1.流量

1.1原烟气流量(湿态)【未用】

1.2净烟气流量

1.2.1工况下的湿烟气流量:

――工况下的湿烟气流量,;

――监测孔处烟道截面积,;

――监测孔处湿烟气平均流速,。

1.2.2监测孔处湿烟气平均流速:

=流速仪输出值

1.2.3标准状态下干烟气流量:

――标准状态下干烟气流量,;

――烟气湿度。

1.2.4烟气排放量

式中,

Qh——标准状况下干烟气小时排放量,m3;

Qd——标准状况下干烟气天排放量,m3;

Qm——标准状况下干烟气月排放量,m3;

Qy——标准状况下干烟气年排放量,m3;

Qsni——标准状况下,第i次采样测得的干烟气流量,m3/h;

Qhi——标准状况下,第i个小时的干烟气小时排放量,m3/h;

Qdi——标准状况下,第i天的干烟气天排放量,m3/h;

Qmi——标准状况下,第i个月的干烟气月排放量,m3/h;

n——每小时内的采样次数。

2.烟气湿度:

――湿烟气氧量,%;

――干烟气氧量,%。

3.过量空气系数:

4.烟尘

4.1.1标准状态下干烟气的烟尘排放浓度

式中,

——实测的烟尘排放浓度,mg/m3;

——标准状态下干烟气烟尘排放浓度,mg/m3。

4.1.2折算的烟尘排放浓度

式中,

——折算成过量空气系数为时的烟尘排放浓度;

——标准状态下干烟气烟尘排放浓度,mg/m3;

——实测的过量空气系数;

——排放标准中规定的过量空气系数。

4.1.3烟尘排放量

式中,

——烟尘小时排放量,kg;

——烟尘日排放量,t;

——烟尘月排放量,t;

——烟尘年排放量,t;

——标准状态下,第i次采样测得的干烟气烟尘排放浓度,mg/m3;

Qsni——标准状况下,第i次采样测得的干烟气流量,m3/h;

Ghi——标准状况下,第i个小时的干烟气烟尘小时排放量,m3/h;

Gdi——标准状况下,第i天的干烟气烟尘天排放量,m3/h;

Gmi——标准状况下,第i个月的干烟气烟尘月排放量,m3/h;

n——每小时内的采样次数。

5.二氧化硫

5.1.1标准状况下,干烟气的二氧化硫浓度

=(SO2为ppm值时用)

或=(SO2为mg/m3值时用)

式中,

——标准状况下,二氧化硫的浓度,mg/m3;

A——实测得的SO2值。

5.1.2折算的SO2排放浓度

式中,

——标准状况下,二氧化硫的