1软膏工艺验证方案.docx

《1软膏工艺验证方案.docx》由会员分享,可在线阅读,更多相关《1软膏工艺验证方案.docx(14页珍藏版)》请在冰豆网上搜索。

1软膏工艺验证方案

1软膏工艺验证方案

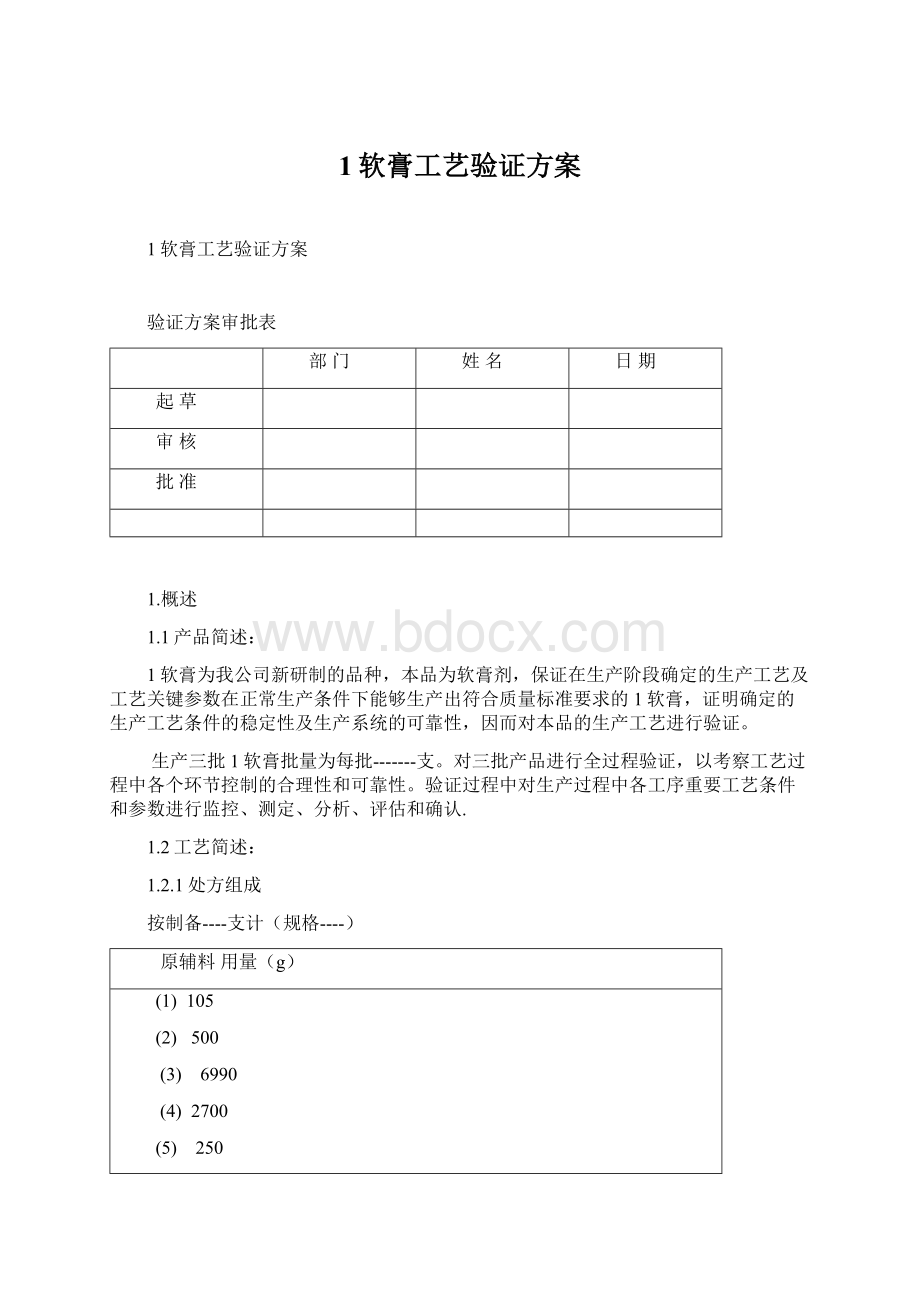

验证方案审批表

部门

姓名

日期

起草

审核

批准

1.概述

1.1产品简述:

1软膏为我公司新研制的品种,本品为软膏剂,保证在生产阶段确定的生产工艺及工艺关键参数在正常生产条件下能够生产出符合质量标准要求的1软膏,证明确定的生产工艺条件的稳定性及生产系统的可靠性,因而对本品的生产工艺进行验证。

生产三批1软膏批量为每批-------支。

对三批产品进行全过程验证,以考察工艺过程中各个环节控制的合理性和可靠性。

验证过程中对生产过程中各工序重要工艺条件和参数进行监控、测定、分析、评估和确认.

1.2工艺简述:

1.2.1处方组成

按制备----支计(规格----)

原辅料用量(g)

(1)105

(2)500

(3)6990

(4)2700

(5)250

(6)205

总重

1.2.2生产批量处方:

(----支,规格:

----)

物料名称

批处方量(单位:

g)

备注说明

1

---

2

----

3

----

4

---

5

---

6

-----

1.2.3工艺流程图

1.3验证内容

1.3.1各岗位生产工艺条件及参数的确认;

1.3.2半成品、成品质量符合性的确认;

1.3.3物料平衡限度范围的确认

2.验证目的

评价1软膏的可行性和重现性,大生产时生产系统要素和生产过程中可能影响产品质量的各种生产工艺变量,根据GMP要求制定本验证方案,对其整个生产过程进行验证,以保证在正常的生产条件下,按照制订的生产工艺规程,生产出质量合格、均一、稳定的1软膏。

并通过验证分析出影响产品质量的关键工序(配料工序、灌装工序)的关键因素和关键控制点。

3.验证范围

本验证方案适用于在指定的厂房、设施、设备、工艺条件下1软膏的生产,当上述条件改变时,应重新验证。

验证过程应严格按照本方案规定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报质量受权人批准。

4.验证组织与取责

4.1验证小组成员

姓名

职务

部门

质量部经理

质量部

生产部经理

生产部

工程部经理

工程部

QA主管

现场监控员

QC主管

化验员

质量部

质量部

质量部

质量部

设备管理员

工程部

4.2职责:

为保证1软膏工艺验证方案能够按计划进行,经批准的验证方案能够得到真正的贯彻执行,达到验证的预期目标,成立验证小组,各小组成员在本次验证工作中所担负的职责如下:

4.2.1验证小组组长(质量部经理)

负责验证方案的审批;

负责本验证的协调工作,以保证本验证方案规定项目的顺利实施;

负责验证数据及结果的审核;

负责验证报告的审批;

负责发放验证证书;

负责再验证周期的确定。

4.2.2工程部

负责组织试验所需仪器、设备的确认;

负责仪器、仪表、量具等的校正;

负责设备的维护保养;

4.2.3质量部

负责审核相关的准标准文件及操作规程的检查;

负责取样及对样品的检验;

负责收集各项验证、试验记录,并对试验结果进行分析后,起草验证报告,报验证小组。

4.2.4生产部

负责验证方案制定和实施;

负责设备的操作;

负责完成所有生产现场记录。

5.验证进度按排

5.1时间安排2011年9月10日~10月13日依据《1软膏工艺验证方案》分别对1软膏三批次样品进行生产工艺验证

5.2验证批次:

本验证试验应连续进行3批,每批6000支。

5.3批次按排时间

批号

搅拌混合时间

灌装时间

20110701

2011年7月10日

2011年7月10日

20110702

2011年7月11日

2011年7月11日

201107013

2011年7月13日

2011年7月13日

6.工艺验证前确认的内容与方法

6.1人员:

参加生产操作的人员已经接受了相关的知识及操作技术培训,并经考核合格,培训及考核均在有效期内。

均进行了规定项目的健康检查,各项指标正常,身体健康,健康检查结果在有效期内。

具体方法:

查看培训记录和休验表,是否合格。

序号

姓名

职务

在本验证中的

职责

培训及

考核情况

健康

状况

有效期

备注

1

合格

合格

一年

2

合格

合格

一年

3

合格

合格

一年

4

合格

合格

一年

5

合格

合格

一年

6

合格

合格

一年

7

合格

合格

一年

8

合格

合格

一年

9

合格

合格

一年

6.2生产环境:

符合GMP和产品生产工艺的要求。

具休方法:

所有设备、容器、用具等清洁干燥,无其它物料的残余物,检查清场是否合格,是否在有效期内。

6.3空气净化系统和工艺用水系统已经过验证,关键设备验收已经过确认,并在有效周期内。

具休方法:

检查是否有相应的设施、设备是否有验证报告,是否在有效期内。

验证项目名称

是否在有效期内

---------设备安装确认批准证书

是□否□

-------设备安装确认批准证书

是□否□

空气净化系统验批准证书

是□否□

纯化水系统验证批准证书

是□否□

6.4验证所用的原辅料、包装材料按标准进行检验并符合质量标准要求。

各种物料按正确的条件贮存。

主要原辅料、包装材料的有质量标准。

具休方法:

检查主要原辅料、包装材料的是有质量标准,是否有合格报告单,是否按条件贮存。

6.5相关的文件,操作规程齐全、正确。

(1)1软膏工艺规程

(2)主要生产设备标准操作规程、清洁标准操作规程、维护保养标准操作规程

(3)物料、半成品、成品质量标准、检验操作规程。

仪器名称

型号

生产厂家

数量

校正部门

有效期

1年

1年

1年

1年

1年

1年

1年

1年

1年

1年

1年

1年

1年

1年

检查部门

质量管理部

检查人

日期

6.6验证用仪器、仪表的已经过校正,并在有效期内。

7.验证项目、评价方法及标准

7.1称配工序的验证

7.1.1目的:

评价称配工序的稳定性,确认按制定的工艺规程进行配料能够达到质量标准的要求。

7.1.2因素分析:

根据实施以产品为单元的GMP管理的要求,及称配岗位标准操作规程和产品工艺的要求,对环境、计量器具、配料、和数量等因素进行考察、确认。

7.1.3评价方法:

现场查看和复称。

7.1.4检测项目:

项目

评价方法

认可标准

验证实施情况

环境

查看现场

符合GMP,清洁卫生,摆放整齐

计量器具

现场查看

计量范围与所称量的量相符;有校验合格证,并在规定的有效期内

配料

现场查看

以批生产指令为依据,核对产品名称、规格、批量、投料量,均应与工艺要求相一致

数量

复称

与处方量一致

验证小结

操作人:

QA:

年月日

7.2搅拌混合工序的验证

7.2.1目的:

评价搅拌混合工艺的稳定性,确认经过剪切分散混合后的膏药能够达到质量标准的要求。

7.2.2因素分析:

根据实施以产品为单元的GMP管理的要求,本工序验证对物料温度控制、设备的转速、剪切分散混合时间、抽空真等进行监测、记录。

为了使剪切分散混合后的膏药检测的含量数据具有数理统计学意义,取样数为取5个样品。

7.2.3评价方法:

7.2.3.1生产设备:

混合机型号,设备编号

7.2.3.2操作程序:

根据1软膏工艺规程的要求生产。

7.2.3.3工艺条件:

温度控制、剪切分散混合转速、剪切分散混合时间、抽真空等按下表进行。

A药液)

加热至75-85℃融化,

混合(60分钟)

B药液)

加热至60-70℃

加入1搅拌溶解

A药液

60-70℃剪切分散,转速3800转

剪切分散混合5分钟

A药液中加入B药液

继续剪切分散,转速3800转

剪切分散混合5分钟

1膏药

继续剪切分散,转速3800转

剪切分散混合5分钟

1膏药

继续剪切分散,转速2000转,剪切分散15分钟,停乳化头刮壁不停,至45℃,抽真空

抽真空,真空度60~70kpa

1膏药

继续冷却至40℃保温备用

取样

7.2.3.4取样方法:

1膏药混后的膏药在线取样,对取样物划“X”分别为上左中、上右中、中间、下左中、下右中5个点,每个点取一个样,每个样品5g左右。

7.2.3.5检测项目:

项目

评价方法

认可标准

验证实施情况

环境

查看现场

清洁,有清场合格证

温度

观察显示屏

设置温度可控

混合转速

观察显示屏

设置转速稳定可控

真空度

观察显示屏

设置真空度可控

混合时间

观察显示屏

设置时间可控

性状

按上述“取样”方法进行取样,按照“1软膏检验操作规程”进行检验

本品为白色至淡黄色软膏

均匀性

应混合均匀,色泽一致,均匀细腻,易涂展

含量测定

5个样品含量均应为标示量的90.0%~110.0%,且RSD≤2%

收率

计算

≥95%

平衡限度

计算

98~100%

岗位验证小结

操作人:

年月日

QA:

年月日

QC:

年月日

7.3灌装工序的验证

7.3.1目的:

评价1软膏灌装工艺的稳定性,确认按制定的工艺规程软膏灌装后的软膏剂能够达到质量标准的要求。

7.3.2因素分析:

根据实施以产品为单元的GMP管理的要求,本工序验证对装量差异、物料封尾质量、设备生产能力、设备控温等进行监测、记录。

7.3.3评价方法:

7.3.3.1生产设备:

封尾机型号;设备编号

7.3.3.2工艺条件:

最低装量、生产速度、外观质量、热封温度等。

最低装量:

10.5±0.3g

热封温度:

110~200℃温度可控

自动灌装封尾机生产速度:

48支/分钟

外观质量:

用手挤压尾部不得有膏药渗漏,不得脱离,密封不严,不得变形与壳破裂现象,尾部切割整齐,复合管光洁无药膏、批号字迹清晰。

7.3.3.3取样:

每15分钟随机取样1次。

每个样品5支,检查装量。

7.3.3.4检测项目:

装量差异、热封温度、外观质量、生产速度、计算灌装收率和物料平衡率等。

项目

评价方法

认可标准

验证实施情况

热封温度

观察仪表

110~200℃温度可控

生产速度

观察仪表

48支/分钟,速度可控

外观质量

按上述“取样”方法进行取样

无膏药渗漏,无脱离,无密封不严,无变形,无壳破裂现象,无空管,无切割整齐,复合管光洁无药膏、批号字迹清晰。

环境

查看现场

清洁卫生,有清场合格证

密封性

用手用力挤压

严密

最低装量

按上述“取样”方法进行取样

装量范围10~10.5g装量可控

收率

计算

不得少于90%

平衡限度

计算

90~100%

岗位验证小结

操作人:

QA:

年月日

7.4、三批成品检验的结果汇总表

项目

标准规定

检验结果

批号1

批号2

批号3

性状

本品为白色至淡黄色软膏

鉴别

在含量测定项下记录的色谱图中,供试品主峰的保留时间应与1对照品主峰的保留时间一致

有关物质

(1)杂质XV(OD-1)不得过2.5%

(2)单个已知杂质不得过1.0%

(3)单个未知杂质不得过0.6%

(4)总杂质量不得过5.0%

最低装量

平均装量不得低于标示量,每个装量不低于标示量的93%

含量均匀度

每1等分样品含应为标示量的85.0~115.0%,平均含量应为标示量的90.0%~110.0%。

细菌总数

≦100个/g

霉菌

≦100个/g

金黄色葡萄球菌

不得检出

铜绿假单胞菌

不得检出

大肠杆菌

不得检出

含量测定

含1应为标示量的90.0%~110.0%。

7.5质量保证的确认

7.5.1文件完整确认

A、目的:

评价生产过程中文件的形成及控制。

B、评价方法:

审核生产过程中QA检查结果是否正确并记录。

C、标准:

全部质量文件均完整、正确。

7.5.2检验方法确认

A、目的:

评价检验方法的正确性。

B、评价方法:

审核所有检验过程是否均按检验规程规定的检验方法进行。

C、标准:

所有检验方法均与检验规程一致。

7.5.3检验结果正确确认

A、目的:

对生产过程中各种检验结果进行评价。

B、评价方法:

审核生产过程中检验结果是否在规定的标准范围内(若有任何不符合规定的结果均应查明原因,并由质量保证部签署意见)。

C、标准:

所有检验结果均符合标准要求。

7.6偏差分析与处理

在验证过程中如出现偏差,应进行分析偏差产生产原因,对是否影响结果作出判断。

8.验证结果评定与结论

项目验证小组负责将各项验证结果及记录汇总,根据验证、试验结果,起草验证报告,交质量保证部、报验证委员会审核,由质量受权人批准。

验证委员会负责对验证结果进行综合评审,做出验证结论,发放验证证书,确认再验证周期。

对验证结果的评审应包括:

(1)验证试验是否有遗漏?

验证记录是否完整?

(2)验证过程中验证方案有无修改?

修改原因、依据以及是否经过批准?

(3)验证试验结果是否符合标准要求?

偏差及对偏差的说明是否合理?

是否需要进一步补充试验?

(4)生产工艺是否稳定,按此工艺生产能否得到质量均一、稳定的产品?

(5)有无需要改进的设备、生产条件、操作步骤?

(6)生产过程中有无需要增加的检测、控制项目?

9.建议再验证周期:

9.1增加或变换物料供应商;

9.2主要生产设备进行大修或更换时;

9.3产品批量及工艺变化时。

9.4产品的质量不稳定发生飘移时。

9.5除以上之外,再验证周期为二年。