各种焊接工艺及焊条烟尘产生量.docx

《各种焊接工艺及焊条烟尘产生量.docx》由会员分享,可在线阅读,更多相关《各种焊接工艺及焊条烟尘产生量.docx(9页珍藏版)》请在冰豆网上搜索。

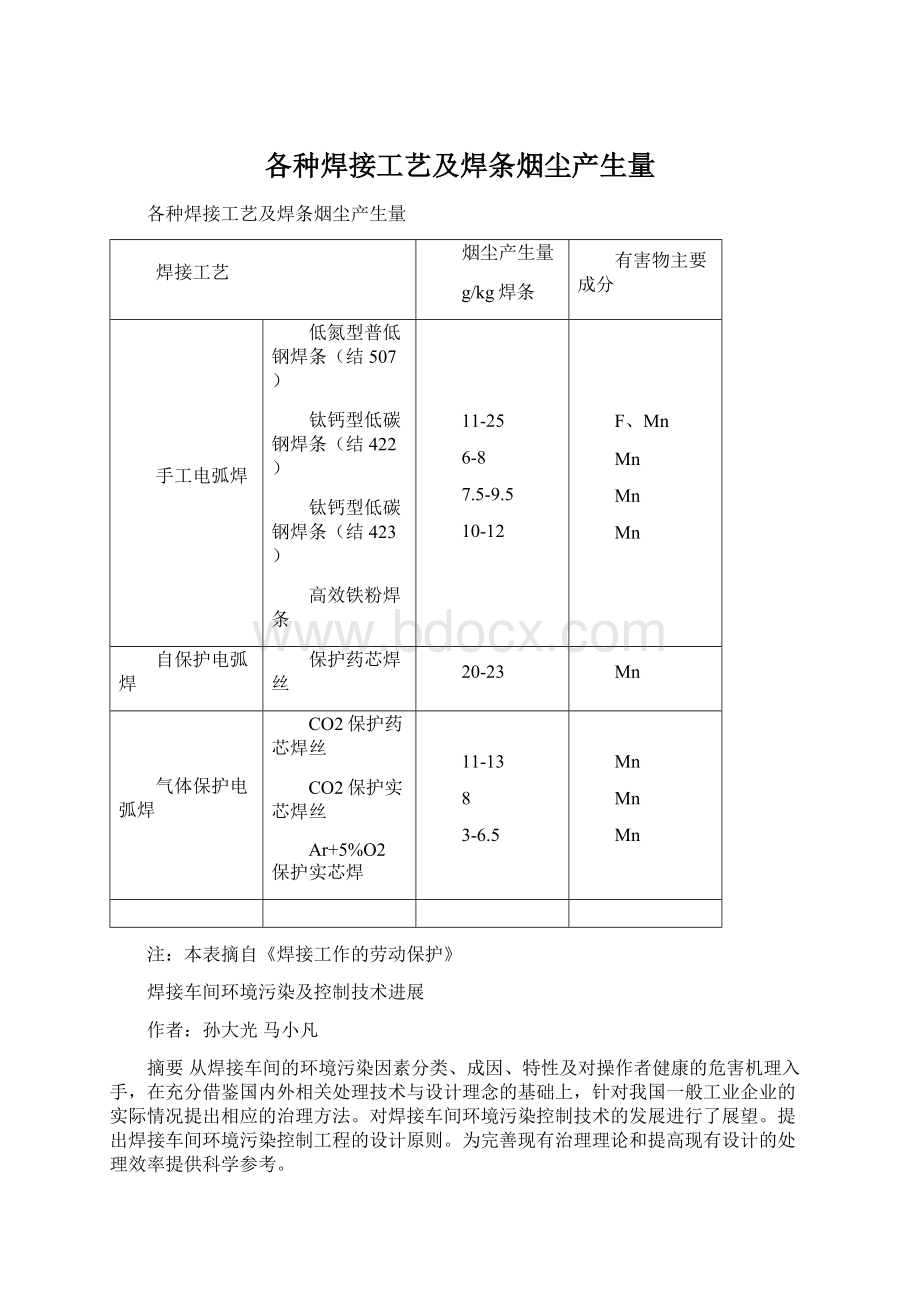

各种焊接工艺及焊条烟尘产生量

各种焊接工艺及焊条烟尘产生量

焊接工艺

烟尘产生量

g/kg焊条

有害物主要成分

手工电弧焊

低氮型普低钢焊条(结507)

钛钙型低碳钢焊条(结422)

钛钙型低碳钢焊条(结423)

高效铁粉焊条

11-25

6-8

7.5-9.5

10-12

F、Mn

Mn

Mn

Mn

自保护电弧焊

保护药芯焊丝

20-23

Mn

气体保护电弧焊

CO2保护药芯焊丝

CO2保护实芯焊丝

Ar+5%O2保护实芯焊

11-13

8

3-6.5

Mn

Mn

Mn

注:

本表摘自《焊接工作的劳动保护》

焊接车间环境污染及控制技术进展

作者:

孙大光马小凡

摘要从焊接车间的环境污染因素分类、成因、特性及对操作者健康的危害机理入手,在充分借鉴国内外相关处理技术与设计理念的基础上,针对我国一般工业企业的实际情况提出相应的治理方法。

对焊接车间环境污染控制技术的发展进行了展望。

提出焊接车间环境污染控制工程的设计原则。

为完善现有治理理论和提高现有设计的处理效率提供科学参考。

关键词:

焊接车间污染因素防治对策

1引言

焊接是利用电能加热,促使被焊接金属局部达到液态或接近液态,而使之结合形成牢固的不可拆卸接头的工艺方法。

它是一种在工厂极为常见的机械工艺方法。

焊接过程中产生的污染种类多、危害大,能导致多种职业病(如焊工硅肺、锰中毒、电光性眼炎等)的发生,已成为一大环境公害。

随着相关研究的深入,治理技术日趋完善,焊接污染已得到了相对有效的控制。

本文依据我国焊接车间具体情况,结合国内外最新的研究成果及实用技术,从焊接污染的形成、特点及危害入手,提出切实可行的防治对策。

2国内外焊接车间污染控制技术的现状分析

国外对焊接污染研究开始得比我国早,处理技术相对先进、成熟。

焊接污染处理设备从单一性、固定式、大型化,向成套性、组合性、可移动性、小型化、资源低耗方向发展。

对主要污染焊接烟尘的处理采用局部通风为主、全面通风为辅的手段,以此改善作业环境的污染。

我国对焊接污染研究虽然起步较晚,但发展较快。

在充分借鉴国外相关产品设计和研究成果的基础上,形成了适合我国国情的设计思想。

但由于整体水平上的差距,导致在处理设备设计制造、运行费用控制以及处理效果上与国外同类产品相比还有一定的差距。

3焊接车间污染

焊接车间的污染按不同的形成方式,可以分为化学有害污染和物理有害污染两大类。

3.1化学有害污染

化学有害污染是指焊接过程中形成的焊接烟尘和有害气体。

3.1.1焊接烟尘[1]

焊接烟尘是由金属及非金属物质在过热条件下产生的蒸气经氧化和冷凝而形成的。

因此电焊烟尘的化学成分,取决于焊接材料(焊丝、焊条、焊剂等)和被焊接材料成分及其蒸发的难易。

不同成分的焊接材料和被焊接材料,在施焊时将产生不同成分的焊接烟尘(见表1)。

表1常用结构钢焊条烟尘的化学成分(mg/m3)

烟尘成份

结421

结422

结507

Fe2O3

45.31

48.12

24.93

SiO3

21.12

17.93

5.62

MnO

6.97

7.18

6.30

TiO2

5.18

2.61

1.22

CaO

0.31

0.95

10.34

MgO

0.25

0.27

—

Na2O

5.81

6.03

6.39

K2O

7.01

6.81

—

CaF2

—

—

18.92

KF

—

—

7.95

NaF

—

—

13.71

焊接烟尘的特点有:

(1)焊接烟尘粒子小,烟尘呈碎片状,粒径为1µm左右。

(2)焊接烟尘的粘性大。

(3)焊接烟尘的温度较高。

在排风管道和滤芯内,空气温度为60~80℃。

(4)焊接过程的发尘量较大。

一般来说,1个焊工操作1d所产生的烟尘量约60~150g。

几种焊接(切割)方法施焊时(切割时)每分钟的发尘量和熔化每千克焊接材料的发尘量(见表2)。

表2 几种焊接(切割)方法的发尘量

焊接方法焊接材料

施焊时发尘量(mg/min)

焊接材料的发尘量(g/kg)

手工电弧焊

低氢型焊条(结507,直径4mm)

350~450

11~16

钛钙型焊条(结422,直径4mm)

200~280

6~8

自保护焊

药芯焊丝(直径3.2mm)

2000~3500

20~25

二氧化碳焊

实芯焊丝(直径1.6mm)

450~650

5~8

药芯焊丝(直径1.6mm)

700~900

7~10

氩弧焊

实芯焊丝(直径1.6mm)

100~200

2~5

埋弧焊

实芯焊丝(ф5)

10~40

0.1~0.3

氧-乙炔切割

40~80

3.1.2有害气体

有害气体是焊接时高温电弧下产生的,主要有臭氧、氮氧化物、一氧化碳、氟化物及氯化物等。

3.2物理有害污染

物理有害污染包括:

噪声、高频电磁辐射和光辐射。

3.2.1噪声

焊接车间的噪声主要是等离子喷涂与切割过程中产生的空气动力噪声。

它的大小取决于不同的气体流量、气体性质、场地情况及焊枪喷嘴的口径。

这类噪声大多数都在100dB以上。

3.2.2高频电磁辐射

高频电磁辐射是伴随着氩弧焊接和等离子焊接的扩大应用产生的。

当等离子焊和氩弧焊采用高频振荡器引弧时,振荡器要产生强烈的高频振荡,击穿钍钨极与喷嘴之间的空气隙,引燃等离子弧。

另外,又有一部分能量以电磁波的形式向空间辐射,形成了高频电磁场,对局部环境造成污染。

高频电磁辐射强度取决于高频设备的输出功率、高频设备的工作频率、高频振荡器的距离、设备以及传输线路有无屏蔽。

3.2.3光辐射

在各种焊接工艺中,特别是各种明弧焊、保护不好的隐弧焊以及处于造渣阶段的电渣焊,都要产生外露电弧,形成光辐射。

光辐射的强度取决于以下因素:

焊接工艺参数,焊接方法,距施焊点的距离以及相对位置,防护方法。

4焊接车间污染对操作者的危害

焊接职业病的发生是各种焊接污染因素综合作用的结果。

焊工职业病包括焊工尘肺、锰中毒、氟中毒、金属烟热及电光性眼炎等。

其中化学污染(焊接烟尘和有害气体)的医学临床表现为咳嗽、咯痰、胸闷、气短以及有时咯血。

物理污染的医学临床表现则多种多样。

噪声可导致操作者烦躁、头痛;高频电磁辐射对人体的主要作用为神经衰弱综合症,例如头昏、头痛、乏力、心悸、消瘦、脱发等;焊接过程中光辐射会导致电光性眼炎的发生,轻者眼部不适、有异物感,重者眼部有烧灼感和剧痛。

焊工职业病的发生主要取决于以下因素:

焊接烟尘和气体的浓度与性质及其污染程度,焊工接触有害污染的机会和持续时间,焊工个体体质与个人防护状况,焊工所处生产环境的优劣以及各种有害因素的相互作用。

只有在焊工作业环境很差或缺乏劳动保护情况下长期作业,才有引起职业病的可能。

5焊接车间污染的防范、治理及发展方向

预防焊接车间污染的3条途径是污染源的控制、传播途径的治理、个人防护。

5.1污染源的控制

焊接过程中产生的各污染种类和数量取决生产工艺、生产设备及操作者的技术能力。

5.1.1生产工艺的优化选择

不同的焊接工艺产生的污染物种类和数量有很大的区别。

条件允许的情况下,应选用成熟的隐弧焊代替明弧焊,可大大降低污染物的污染程度。

5.1.2设备的改进

在生产工艺确定的前提下,应选用机械化、自动化程度高的设备。

应采用低尘低毒焊条,以降低烟尘浓度和毒性。

在选购新设备时,应注重设备的环保性能,多选用配有净化部件的一体化设备。

5.1.3提高操作者技术水平[2]

高水平的焊接工人在焊接过程中能够熟练、灵活地执行操作规章,如不断观察焊条烘干程度、焊条倾斜角度、焊条长短及焊件位置情况,并作出相应的技术调整。

与非熟练工相比,发尘量减少20%以上,焊接速度快10%,且焊接质量好。

5.2传播途径治理

5.2.1焊接烟尘及有害气体的控制

焊接烟尘及有害气体的治理在传播途径上的控制方式有2种:

全面通风和局部排风。

全面通风也称稀释通风,它是用清洁空气稀释室内空气中的有害物浓度,使室内空气中有害物浓度不超过卫生标准规定的最高允许浓度,同时不断地将污染空气排至室外或收集净化。

全面通风包括自然通风和机械通风2种方式[3]。

在国外,对于户外焊接作业或敞开的空间焊接,一般采用自然通风方式,对于室内作业通常采用机械通风方式。

通过安装在墙上或天花板上的轴流风机,把车间内焊烟排出室外,或者经过净化器净化后在车间内循环使用,达到使车间烟尘浓度降低的目的。

循环被净化的空气,解决了车间内的能量损失,此种方式在国外普遍采用。

局部排风是对局部气流进行治理,使局部工作地点不受有害物的污染,保持良好的空气环境。

一般局部排风机组由集气罩、风管、净化系统和风机4部分组成。

局部排风按集气方式的不同可以分为固定式局部排风系统和移动式局部排风系统。

固定式局部排风系统主要用于操作地点和工人操作方式固定的大型焊接生产车间,可根据实际情况一次性固定集气罩的位置。

移动式局部排风系统工作状态相对灵活,可根据不同的工况,采用不同的工作姿态,保证处理效率及操作人员的便利。

焊接烟尘和有害气体的净化系统通常采用袋式或静电除尘与吸附剂相结合的净化方式,处理效率高、工作状态稳定。

5.2.2噪声控制

焊接车间的噪声主要为反射声。

因此,应在条件允许的情况下,在车间内的墙壁上布置吸声材料。

在空间布置吸声体,可降低噪声30dB左右。

5.2.3高频电磁辐射控制

施焊工作应当保证工件接地良好。

同时加强通风降温,控制作业场所的温度和湿度。

5.2.4光辐射的控制

焊接工位应设置防护屏,防护屏多为灰色或黑色;车间墙体表面采用吸收材料装饰。

以上2项措施均可起到减少弧光的反射、保护操作者眼睛健康的作用。

5.3个人防护

在一些特定的场所如水下、高空中、罐中或船仓中进行焊接工作时,由于受到场所的限制,整体防护难以实现,这时,个人防护成为主要的防护措施。

个人防护用品根据各种危害因素的特点设计,针对性强、种类多,如面罩、头盔、防护眼镜、安全帽、耳罩、口罩等。

6结语

焊接车间的污染种类多,应从污染源、传播途径、个人防护3个方面进行综合治理。

污染的治理应结合车间工位的具体情况制定方案,不能脱离实际,影响正常的生产操作。

治理方案的设计应充分考虑各种污染的治理方式在保证处理效果的前提下,设计采用一体化设备、设施,从而达到减少场地占用、节约投资的目的。

7参考文献

1焊接学会第Ⅷ委员会.焊接卫生与安全.北京:

机械工业出版社,1987,22~102.

2任效乾,王荣祥.焊接烟尘的危害及防治措施.矿山机械,2000,(6):

68~69.

3杨璇.国外焊接烟尘治理情况介绍.铁道劳动安全卫生与环保,1997,(4):

277~299.

第一作者孙大光,男,1973年生,1996年毕业于长春工业大学,工程师。

装焊车间内焊接烟尘的治理

吕琳 吴芳谷

焊接烟尘的80%~90%来源于焊条药皮和焊芯。

J422型焊条的主要成分是金属氧化物,其中以铁的氧化物为主,约占一半左右。

据报道,J422焊条的发尘量平均为7.5g/kg左右,烟气粒度0.10~1.25μm,烟尘中锰化合物(以MnO2计)约占7.5%[1]。

焊接时产生的有害气体主要是O3、NOx、CO、HF等。

通风不良时环境空气中O3和NOx可达到0.5mg/m3和20mg/m3。

用J422焊条焊接车台架时,焊接危害治理目标成分应该是焊接烟尘。

一、车间概述

某汽车配件厂装焊车间厂房占地1200m2,生产过程中10台车台架(南北各5台)180°旋转焊接,每台车台架有2~3人采用手工电弧焊同时操作,在车间一侧同时有地面补焊及CO2保护焊各1处。

焊接时产生大量焊接烟尘和有害气体弥漫于车间内。

除在厂房上部安装几台排气扇外,未采取其他治理措施。

二、治理方案设计

由于车台架焊接操作时需180°旋转,且车间上部有天车运行,一般排风罩无法布置,故采用了天车顶部送风与设置地下风道排风相结合的通风方式。

对CO2保护焊及不定位地面焊产生的烟尘采用侧吸方式进行捕集,将有毒有害烟尘控制在工人呼吸带以下,经平底回转反吹式袋式除尘器净化后排放。

受厂房上部房梁位置所限,天车上部的送风系统共分5套,每套送风系统为2台车台架送风,送风口距工人操作位高度为7.7m,每套送风系统设计风量12000m3/h,选择风量为15000m3/h的风机,风机置于厂房顶部。

为使送风均匀分布于每台车台架的操作位,每个车台架上部均设2个并列为一组的静压箱,其作用相当于空调设计中孔板送风时的稳压层。

静压箱下部设5个管嘴为气流出口。

有的车台架位于房梁下方,而天车顶部与房梁下部没有足够空间布置送风管道,则从房梁两侧分设3孔及2孔静压箱。

图1为送风系统3示意图。

由空气动力学阻力计算确定静压箱参数,保证距气流出口7.7m的产尘位置送风气流分布均匀,并能抑制焊接烟尘上扬。

设静压箱出口处风速为20m/s,依射流轴心速度衰减公式[2]:

Vx/V0=0.48/(ax/d0+0.145)。

式中:

Vx:

射程x处的射流轴心速度,m/s;V0:

射流出口速度,m/s;x:

射流断面至喷嘴的距离,m;d0:

喷嘴直径,m;a:

紊流系数。

计算可得:

Vx=1.70m/s时既能达到控制风速的要求,也可满足《采暖通风与空气调节设计规范》(GBJ19-87)对系统式局部送风的规定。

1:

5孔静压箱;2:

送风出口管嘴;3:

2孔静压箱;

4:

3孔静压箱;5:

消声器;6:

风机

图1 送风系统3示意图

排风系统由设置于地下的风道和车台架附近的排风罩、CO2保护焊及不定位地面焊附近的排风软管组成,设计风量为75000m3/h。

由于工人焊接时车台架不时旋转,故车台架工位的排风口只能设于地面。

每台车台架设2个排风口,风口设计风量为3230m3/h。

为防止废弃的焊条料头掉入风口堵塞风道,排风口处均设有网格状活动盖板,其下的风口处设一活动提筐,可将掉入的焊条头及杂物收集起来并及时清理。

每台车台架处的排风支管道从地下汇集于主管道,CO2保护焊及不定位地面焊附近产生的烟尘由设于操作台上的排风罩经排风软管从地下汇集于主管道,CO2保护焊及不定位地面焊操作处的设计排风量分别为2000m3/h和1000m3/h。

整个排风系统均经过阻力平衡计算,并在系统调试阶段以风量调节阀调平。

三、治理效果

治理前作业场所电焊烟尘浓度为5.0~10.5mg/m3,平均8.6mg/m3,超过国家卫生标准,其中最高超标近1倍。

送、排风系统安装完毕后进行了系统调试,车台架操作位控制点(工人呼吸带)风速为2.1~3.0m/s,每台车台架处排风风量为7258~9418m3/h,10台车台架总排风量为77846m3/h。

CO2保护焊及不定位地面焊处侧吸罩罩口风速为1.50~2.55m/s,排风风量为3336m3/h,均达到设计要求。

经卫生防疫部门现场监测,治理后作业场所有害物浓度见表1,作业场所5种有害物浓度均低于国家卫生标准。

表1 治理后作业场所有害物质浓度(mg/m3)

有害因素

浓度范围

平均浓度

国家卫生标准

CO2

0.04~0.06

0.05

0.1

NOx

0.08~0.23

0.14

5.0

HF

<0.47

<0.47

1.0

电焊烟尘

1.05~3.68

2.85

6.0

锰烟(MnO2)

0.07~0.21

0.14

0.2

四、讨论

手工电孤焊的主要危害因素是烟尘和锰化合物。

研究表明,长期吸入锰化合物可发生慢性锰中毒,长期吸入电焊粉尘可发生电焊工尘肺。

为此,许多国家对焊接作业环境制订了专门安全卫生标准。

如美国、日本规定的锰(无机化合物)最高容许浓度为5mg/m3。

国际焊接学会(IIW)也有专门的标准。

我国《工业企业设计卫生标准》(TJ36-79)中的锰及其化合物(换算成MnO2)最高容许浓度为0.2mg/m3是泛指高毒性锰尘。

我国颁布的《车间空气中电焊烟尘卫生标准》(GB16194-1996)规定车间空气中最高容许浓度为6mg/m3。

该治理方案在满足生产工艺的情况下,合理进行了送、排风系统的设计,采用天车顶部送风与设置地下风道排风相结合的通风方式,将有害烟尘控制在工人呼吸带以下,治理效果较显著。

但由于资金所限,送风系统未设空调或加热装置,冬季使用无法满足工效学要求。

吕琳(100020北京市劳动卫生职业病防治研究所)

吴芳谷(北京市劳动保护科学研究所)

参 考 文 献

朱序璋,戴天兴,张晓锋,等.箱形长钢梁内焊接危害分析与对策.中国安全科学学报,1993,3:

24-30.

2,清华大学,等编.空气调节.北京:

中国建筑工业出版社,1981.234-235.

焊接烟气中的烟尘是一种十分复杂的物质,已在烟尘中发现的元素多达20种以上,其中含量最多的是Fe、Ca、Na等,其次是Si、Al、Mn、Ti、Cu等。

焊接烟尘中的主要有害物质为Fe2O3、SiO2、MnO、HF等,其中含量最多的为Fe2O3,一般占烟尘总量的35.56%,其次是SiO2,其含量占10~20%,MnO占5~20%左右。

焊接烟气中有毒有害气体的成份主要为CO、CO2、O3、NOX、CH4等,其中以CO所占的比例最大。

由于有毒有害气体产生量不大,且气体成份复杂,较难定量化,本环评仅作定性分析,而对焊接烟尘则作定量化分析。

焊接烟尘主要来自焊条的药皮,少量来自焊芯及被焊工件,根据有关资料调查,焊接烟尘的产生量与焊条的种类有关.

各种类型焊条熔化时的产尘系数

序号焊条种类产尘系数(g/kg)

1钛钙型焊条6.8~7.2

2低氢型焊条8.9~15.6

3锰型焊条10.3~18.3

WelcomeTo

Download!

!

!

欢迎您的下载,资料仅供参考!