服务器检验规范.docx

《服务器检验规范.docx》由会员分享,可在线阅读,更多相关《服务器检验规范.docx(45页珍藏版)》请在冰豆网上搜索。

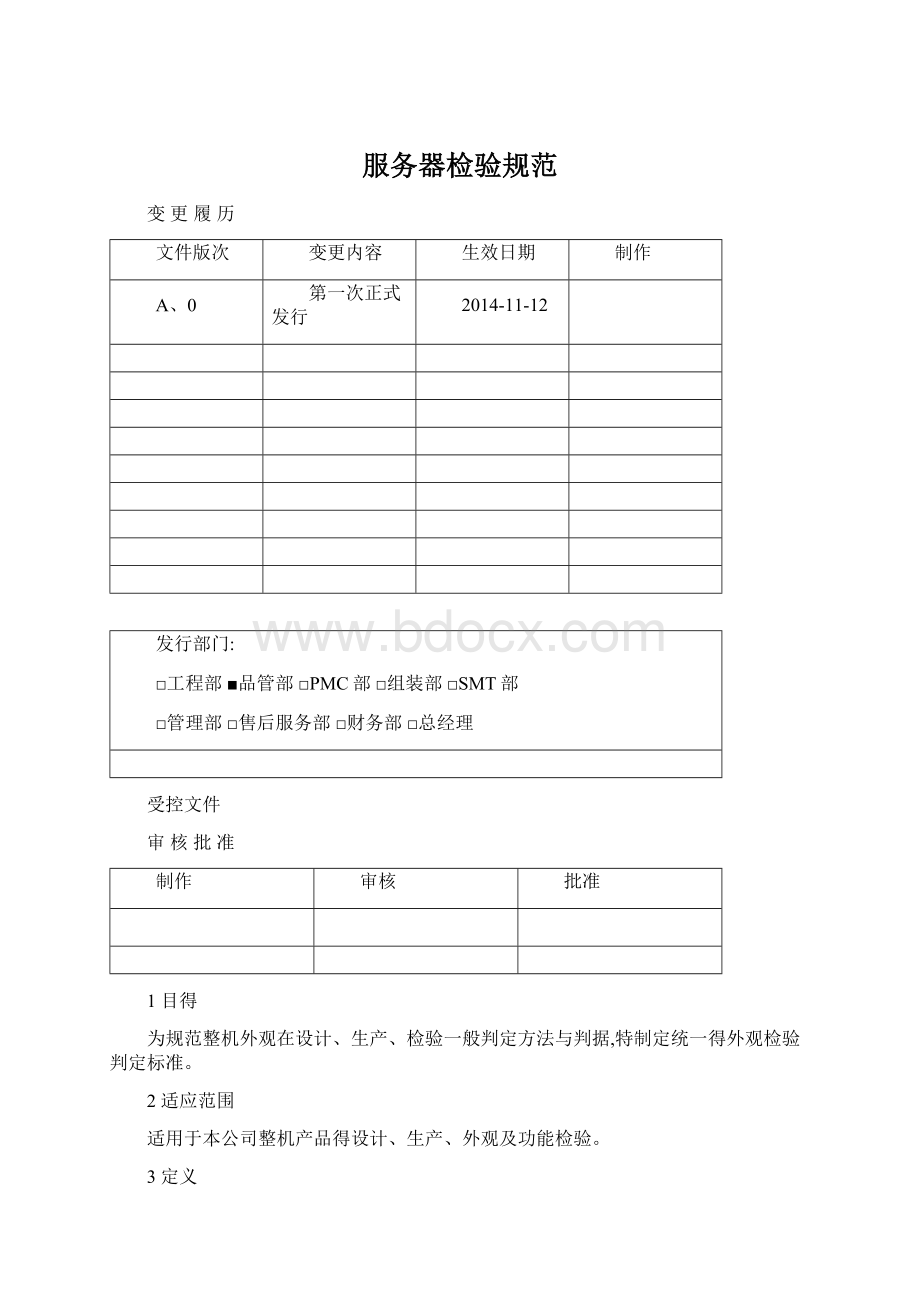

服务器检验规范

变更履历

文件版次

变更内容

生效日期

制作

A、0

第一次正式发行

2014-11-12

发行部门:

□工程部■品管部□PMC部□组装部□SMT部

□管理部□售后服务部□财务部□总经理

受控文件

审核批准

制作

审核

批准

1目得

为规范整机外观在设计、生产、检验一般判定方法与判据,特制定统一得外观检验判定标准。

2适应范围

适用于本公司整机产品得设计、生产、外观及功能检验。

3定义

3.1抽样计划

3.1.1依据MIL-STD-105ELevelII标准,AQLMajor:

0、25Minor:

1、0进行抽样检验(如客户有特殊要求按客户要求检验)、

送检数量

抽样数量

Maj=0、25、Min=1、0

二级单次减量

二级单次正常

二级单次加严

Maj

Min

2-25

3

5

全数检验

AC=0;RC=1

AC=0;RC=1

26-50

5

8

20

AC=0;RC=1

AC=0;RC=1

51-150

13

20

32

AC=0;RC=1

AC=1;RC=2

151-280

20

32

50

AC=0;RC=1

AC=1;RC=2

281-500

32

50

80

AC=0;RC=1

AC=2;RC=3

3.2产品检验环境

3.2.1距离:

人眼与被测物表面得距离为300mm~350mm;

3.2.2时间:

每片检查时间不超过10s;

3.2.3位置:

检视面与桌面成45°;上下左右转动30°;

3.2.4照明:

45W冷白荧光灯、

3.3不良缺陷定义

3.3.1点缺陷:

具有点形状得缺陷,测量尺寸时以其最大直径为准;

3.3.2颗粒:

在喷漆件表面上附着得细小颗粒;

3.3.3积油:

在喷漆件表面出现局部得油漆堆积现象;

3.3.4阴影:

在喷漆件或塑料件表面出现得颜色较周围暗得区域;

3.3.5桔纹:

在喷漆件或电镀件表面出现大面积细小得像桔子皮形状得起伏不平;

3.3.6透底:

在喷漆件表面出现局部得油漆层过薄而露出基体颜色得现象;

3.3.7鱼眼:

由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑;

3.3.8多喷:

超出图纸上规定得喷涂区域;

3.3.9剥落:

产品表面上出现涂层或镀层脱落得现象;

3.3.10毛絮:

油漆内本身带有得,或油漆未干燥时落在油漆表面而形成得纤维状毛絮;

3.3.11色差:

产品表面呈现出与标准样品(客户承认样品)得颜色得差异,称为色差;

3.3.12光泽不良:

产品表面呈现出与标准样品(客户承认样品)光泽不一致得情况;

3.3.13手印:

在产品表面或零件光亮面出现得手指印痕;

3.3.14异色点:

在产品表面出现得颜色异于周围得点;

3.3.15多胶点:

因模具方面得损伤而造成局部细小得塑胶凸起;

3.3.16缩水:

当塑料熔体通过一个较薄得截面后,其压力损失很大,很难继续保持很高得压力来填充在较厚截面而形成得凹坑;

3.3.17亮斑:

对于非光面得塑料件,由于壁厚不均匀,在壁厚突变处产生得局部发亮;

3.3.18硬划痕:

由于硬物摩擦而造成产品表面有深度得划痕;

3.3.19细划痕:

没有深度得划痕;

3.3.20飞边:

由于注塑参数或模具得原因,造成在塑料件得边缘或分型面处所产生得塑料废边;

3.3.21熔接线:

塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好得融合,在塑料件得表面形成一条明显得线,叫熔接线;

3.3.22翘曲:

塑料件因内应力而造成得平面变形;

3.3.23顶白/顶凸:

由于塑料件得包紧力大,顶杆区域受到强大得顶出力所产生得白印或凸起;

3.3.24填充不足:

因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内得某一角落而造成得射料不足现象;

3.3.25银条:

在塑料件表面沿树脂流动方向所呈现出得银白色条纹;

3.3.26流纹:

产品表面以浇口为中心而呈现出得年轮状条纹;

3.3.27烧焦:

在塑料件表面出现得局部得塑料焦化发黑;

3.3.28边拖花:

因注射压力过大或型腔不平滑,脱模时所造成边缘得擦伤;

3.3.29破裂:

因内应力或机械损伤而造成产品得裂纹或细小开裂;

3.3.30龟裂:

橡胶件由于环境老化而造成在产品表面上有裂纹;

3.3.31浇注口:

塑料成型件得浇注系统得末端部分;

3.3.32搭桥:

在导电胶得转角位置,出现上面胶就是连接着,但下面胶没有连着而出现空洞得现象;

3.3.33补伤:

对导电胶上已损坏得部位进行修补;

3.3.34油渍:

在产品表面所残留得油污;

3.3.35气泡:

由于原料在成型前未充分干燥,水分在高温得树脂中气化而形成气泡;

3.3.36凹坑:

由于模具得损坏等原因,造成在平面上出现得高低不平;

3.3.37彩虹现象:

指透明区域在反光条件下出现彩色光晕得现象;

3.3.38透明度差:

指透明区出现模糊、透明度不佳得现象;

3.3.39拉白:

成型品脱模时,由于钩料杆得拉力大于顶料杆得顶出力,而使某部位所

产生得白化;

3.3.40折痕:

在PC薄膜按键得底膜上产生得折叠痕迹;

3.3.41侧面起皱:

在PC薄膜内注入塑料时,由于薄膜受力不均匀在成品上造成皱纹;

3.3.42漏光:

由于PC薄膜上有漏印得部位,造成光线能从背面穿到正面,称为漏光;

3.3.43混料:

同一批来料中混有不同料号之料﹐或同一包装内混有不同料号之料;

3.3.44错料:

来料整批料号与标示错误﹐或来料料号正确但实物错;

3.3.45包装不良:

包装破损及外包装受潮(影响产品﹑不影响产品)﹔

3.3.46品名规格不符:

品名规格与验收单上描述不符;

3.3.47禁用料:

来料为禁用厂商﹑禁用料号﹑禁用D/C﹑禁用L/N;

3.3.48过保质期:

来料标示得生产日期超过其安全贮存期;

3.3.49标示不良:

无料号﹑品名规格﹑生产日期﹑厂商;

3.3.50刮伤:

尖锐异物将材料本体刮出得痕迹(有手感﹑无手感);

3.3.51压伤:

产品由于受挤压而产生得变形;

3.3.52沾异物:

产品上沾有其她外来杂物(如油污﹑纤维丝﹑纸屑﹑毛发﹑灰尘﹑金属碎屑等);

3.3.53生锈:

金属外壳或PIN表面有点状或块状锈迹;

3.3.54烙印(蚀刻﹑冲压)不良:

字体模糊﹑漏印字体,如I/O弹片得字体图案;

3.3.55水纹:

金属外壳﹑I/O弹片表面因处理留下来得水印;

3.3.56五彩:

金属外壳﹑I/O弹片表面因处理留下来得色彩斑斓状;

3.3.57印刷模糊:

油墨印刷字体模糊(可辨认﹑不可辨认);

3.3.58印刷错误:

油墨印刷字体或图案错误;

3.3.59印刷毛边:

油墨印刷字体有毛边;

3.3.60印刷双影:

油墨印刷字体重印;

3.3.61字体断码:

印刷字体中间印刷油墨中断;

3.3.62弹性不良:

弹片无弹性或弹性太大压不下去;

3.3.63弹片高低不一:

弹片得高度不一致;

3.3.64变形:

整体变形﹑零件某部分变形(如弹片﹑塑料﹑金属壳等);

3.3.65铆合不良:

铆合松动﹑漏铆合;

3.3.66破损:

本体有破裂﹑破洞等损伤;

3.3.67毛边:

本体边缘或合模口处有余料现象;

3.3.68毛刺:

本体边缘或拐角位有尖锐刺状毛边;

3.3.69PIN断裂:

PIN因受外力而断掉;

3.3.70PIN短:

PIN得长度不够;

3.3.71PIN松动:

PIN因其塑料得保持力不够而松动;

3.3.72PIN歪斜:

PIN从本体跟部开始发生歪斜而与其她PIN不平行;

3.3.73PIN弯:

PIN弯曲变形;

3.3.74跪PIN:

也称跪脚,即PIN从本体跟部发生弯曲变形呈横向U型;

3.3.75倒PIN:

插治具后PIN(非吃锡部位,而就是插治具部位,也称端子)发生偏离塑料壁得现象;

3.3.76PIN不齐:

未插治具时即发现PIN(非吃锡部位,而就是插治具部位,也称端子)发生偏离塑料壁得现象;

3.3.77高低PIN:

PIN(非吃锡部位,而就是插治具部位,也称端子)得端部高出塑料平面得现象,以及比同一平面得PIN端部低得现象;

3.3.78PIN跳出:

PIN不在其位置内。

如USB+LAN在插网线得水晶头后PIN跳出塑料槽得现象

3.3.79抽错PIN:

抽PIN位置错误;

3.3.80PIN插错位置:

PIN得插件位置偏离插PIN中心;

3.3.81颜色错误:

本体颜色与承认书或样品颜色不同(非色差);

3.3.82色差:

本体颜色与承认书或样品颜色本色一致﹐但存在颜色深浅差异;

3.3.83电镀不良:

电镀时留下得斑块;

3.3.84缩水:

塑料成形时留下得表面凹陷(非外力作用产生);

3.3.85起泡:

塑料表面成形时因杂质而产生得表面泡状现象;或金属壳表面电镀层起泡;

3.3.86镀层脱落:

金属镀层掉落;

3.3.87断裂:

本体部分或整体结构断裂;

3.3.88露白:

印刷品部分位置未印刷上而露底色(底色为白色),散热片电镀时部分位置未镀上而露底色;

3.3.89翘曲:

本体部分或整体发生得上翘或下弯变形;

3.3.90杂音:

风扇电测时因磨擦而发出得异音,或蜂鸣器电测时发出得异音;

3.3.91拉破:

拉钉试打时圆头破裂现象;

3.3.92绕线方向错:

CABLE绕向或FAN得电源线接线方向错误;

3.3.93转动不良:

FAN电测时不转动;或转动时转速不均匀时快时慢;或先转动后停止;

3.3.94防呆不良:

未防呆,防呆位置错误。

包括抽错PIN﹑塑料体堵孔﹑缺角等;

3.3.95MARKING不良:

无MARKING﹑MARKING错﹑MARKING模糊;

3.3.96试插不良:

零件(治具)插不进﹑插不到位﹑难插难拔(难拔只限于治具)﹑治具插上后易脱落,零件插上PCB后浮高超过0、3mm、零件插上PCB后与周边零件相抵触,零件插到PCB上后高度超过同板上得连接头得高度;

3.3.97试装不良:

各组件组装后太松动影响后制程使用﹑功能及储存与运输;组装不到位或组装不上;I/O弹片与机箱与主板组装后其弹片与主板无接触;

3.3.98零件脚过长:

零件脚长度超过承认书上SPEC,或插到PCB上后底板露出零件脚长度超过2、5mm或未露零件脚;

3.3.99试锡不良:

吃锡面积未达零件脚表面积得95%﹑零件脚不吃锡。

3.4接口及功能定义:

。

3.4.1PCMCIA接口:

接笔记本专用得PCMCIA卡,传统得有网卡、USB扩展卡等;

3.4.2USB接口:

USB就是一种常用得PC接口,外接移动硬盘与U盘等;

3.4.3LAN接口:

网卡接口;

3.4.4MODEM接口:

电话线上网用得调制解调器;

3.4.5接口:

一般用做工程调试,通过专用电缆连接路由器等专用设备;

3.4.6音频接口:

耳机、MIC接口;

3.4.7打印头接口:

接打印机;

3.4.81394接口:

连接DV等支持1394得设备;

3.4.9视频输出接口:

连接投影仪或外接显示器

3.4.10红外接口:

连接红外设备(如手机,其她带红外得笔记本电脑);

3.4.11蓝牙接口:

连接蓝牙设备(如手机);

3.4.12外接鼠标或键盘接口:

接鼠标与键盘得PS2接口;

3.4.13基本功能:

同类产品所应该具备得一切性能要求;

3.4.14接收输入:

电脑从外面得接收资讯;

3.4.15处理资讯:

电脑针对资讯进行算术或逻辑运算;

3.4.16产生输出:

与外面得沟通资讯;

3.4.17储存资讯:

搬移与储存记忆体中得资讯、

3.5整机测量面得定义

3.5.1I级面:

暴露在外,且正常使用时可直接瞧到得主要表面,如整机得左右侧盖表面,中框正面等;

3.5.2II级面:

暴露在外,且正常使用时并不直接瞧到得次要表面整机配件得外表面;

3.5.3III级面:

正常使用时瞧不到,只有在拆卸整机时才能瞧到得零件表面。

3.6缺陷代码对照表

代码

名称

代码

名称

N

数目

D

直径(mm)

L

长度(mm)

H

深度(mm)

W

宽度(mm)

DS

距离(mm)

S

面积(mm2)

3.7名词定义

3.7.1ECN:

ENGINEERINGCHANGENOTICE工程变更通知

3.7.2BOM:

BILLOFMATERIAL物料清单

3.7.3AQL:

ACCEPTQUALITYLEVEL可接收质量标准,合格质量标准

3.7.4REJ:

REJECT拒收

3.7.5ACC:

ACCEPTANCE允收

3.7.6MIN:

MINORDEFECTS轻微缺陷

3.7.7MAJ:

MAJORDEFECTS严重缺陷

3.7.8CR:

CRITICALDEFECTS致命缺陷

3.8检验使用工具

点规、菲林尺、卡尺、塞规、条码扫描仪、大理石平台、万用表、放大镜等

3.9缺点定义

3.9.1致命缺点:

(CRITICAL、简为:

CR)会导致使用人员或财产受到伤害;产品完全失去应有能力;无法达到期望规格值;会严重伤害到企业得信誉。

3.9.2主要缺点:

(MAJOR、简为:

MA)产品失去部分应有得功能;可能降低信赖度或品质性能。

3.9.3次要缺点:

(MINOR、简为MI)不会降低产品之应有得功能;不会造成产品使用不良;存在有与外观标准之偏差。

4职责

4.1品管部负责制订与修订此检验标准,与监督抽验;、

4.2生产部依照此检验标准进行产品全面检查;、

4.3工程依照此标准执行工艺安排、

5流程图

无

6作业流程

6.1外观检查

6.1.1包装检验:

6、1、1、1尺寸、颜色、内容、位置、斜率、图案无残缺、无模糊、无色差,就是否在允收范围;

6、1、1、2文字大小、颜色、内容、位置、斜率、印字无残缺、无模糊、无色差,就是否在允收范围;

6、1、1、3贴纸,防开箱贴纸等贴纸尺寸、颜色、文字与图案内容、位置、形状、印字无残缺、无模糊、无色差,就是否在允收范围;

6、1、1、4形码尺寸、颜色、文字内容,就是否在允收范围,条形码被扫描后就是否能正确读取,识别;

6、1、1、5每片产品得条码就是否与内部产品条码一致,就是否存在条码上数量与实际装箱数量有差异;

6、1、1、6长宽高在标准范围内,坑形坑纹纸质与与BOM要求一致,无破损、脏污、受潮、变色、混色、划花等不良;

6、1、1、7箱胶纸图案、尺寸、箱折叠方法,瓦通箱侧面、顶部、底部,钉形,钉得数量、外箱打包装带得数量及位置符合要求;

6、1、1、8验箱内装机数量要正确,无少机、空箱等异常,箱外贴示毛重、总重与实际重量相符。

6.2喷漆件外观检验

序号

不良项目

I测量面

II测量面

缺陷等级

检验方式

检验类型

1

点缺陷

有颜色对比得点缺陷

D≧0、4mmN≧1

D≧0、4mmN≧2且DS≦30mm

Maj

目视

目视

无颜色对比得点缺陷

D≧0、6mmN≧1

D≧0、8mmN≧2且DS≦30mm

注:

当点得直径≤0、40mm,且DS≧30mm时可忽略不计。

2

碰伤

D≧0、4mmN≧1

D≧0、4mmN≧2且DS≦30mm

Maj

3

硬划痕(有感刮伤)

L≧3mm,W≧0、2mm,N≧3且DS≦50mm

L≧3mm,W≧0、2mm,N≧5且DS≦50mm

常规检验

常规检验

4

细划痕(无感刮伤)

L≧20mm,W≧0、2m,N≧3且DS≦50mm

L≧20mm,W≧0、2m,N≧5且DS≦50mm

Maj

5

纤维状毛絮

L≧20mm,W≧0、2m,N≧3且DS≦50mm

L≧20mm,W≧0、2m,N≧5且DS≥50mm

Maj

6

积漆

参照限度样品

Min

7

缩水

参照限度样品

Maj

8

多喷

参照限度样品

Maj

9

桔纹

参照限度样品

Maj

10

阴影

不允许

Maj

11

色差

参照上下限度样品或△E≧1

Maj

12

光泽不良

参照上下限度样品或在标准光泽得±10度公差范围内合格

min

13

手印(不可擦除)

不允许

Maj

14

透底

不允许

Maj

15

剥落

不允许

Maj

注:

点缺陷包括异色点、杂质、颗粒、鱼眼等呈现点形状得缺陷。

6.3塑胶壳件及电镀件外观检验

序号

不良项目

I测量面

II测量面

III测量面

缺陷等级

检验方式

检验类型

1

点缺陷

有颜色对比得点缺陷

D≧0、4mmN≧1

D≧0、4mmN≧2且DS≦30mm

D≧0、6mm,N≧2;DS≦10mm

Maj

目视

常规检验

无颜色对比得点缺陷

D≧0、4mmN≧1

D≧0、6mmN≧2且DS≦30mm

D≧0、8mm,N≧3;DS≦10mm

注:

当点缺陷得直径≤0、40mm且DS≥30mm时可忽略不计。

3

碰伤

D≧0、4mmN≧1

D≧0、6mmN≧2且DS≦30mm

D≧0、8mm,N≧3;DS≦10mm

Maj

目视

常规检验

4

硬划痕

L≧3mm,W≧0、2mm,N≧3且DS≦30mm

L≧3mm,W≧0、2mm,N≧5且DS≦30mm

L≧10mm,W≧0、2mm,N≧5且DS≦10mm

Maj

5

细划痕

L≧20mm,W≧0、2m,N≧3且DS≦30mm

L≧20mm,W≧0、2m,N≧5且DS≦30mm

L≧30mm,W≧0、2mm,N≧5且DS≦10mm

Maj

6

飞边

不允许

H≧1mm且影响装配

H≧0、30mm且影响装配

min

7

缩水

参照限度样品

参照限度样品

不限

Maj

8

熔接线

参照限度样品

参照限度样品

不限

min

9

边拖花

参照限度样品

参照限度样品

不限

Maj

10

翘曲

参照图纸要求

参照图纸要求

不限

Maj

11

色差

参照限度样品或ΔE≧1

不限

Maj

12

顶白/顶凸

不允许

不允许

不限

Maj

13

填充不足

不允许

不允许

不影响装配与功能时不限

Maj

14

银条/流纹/烧焦等

不允许

不允许

不限

Maj

15

镀层不均匀

不允许

不允许

不限

Maj

16

气泡

不允许

不允许

不限

Maj

17

麻点

不允许

不允许

不限

Maj

18

漏镀/镀层脱落

不允许

不允许

不限

Maj

19

局部发黄/暗斑

不允许

不允许

不限

Maj

20

光泽不良

参照上下限度样品

参照上下限度样品

不限

min

21

亮度

参照上下限度样品

参照上下限度样品

不限

min

22

浇口

残余浇口得高度H≧0、10mm且不影响装配及外观

min

23

翘曲、松动

目测没有翘曲,手按没有松动现象,能过跌落测试允许

Maj

24

间隙、段差

间隙均匀,单边间隙≧0、3mm;段差均匀允许

Maj

注:

点缺陷包括异色点、杂质、亮斑(点)等呈现点形状得缺陷。

6.4按键得外观检验

序号

不良项目

I测量面(正面)

II测量面

III测量面

缺陷等级

检验方式

检验类型

1

点缺陷(颗粒/异色点/杂质/气泡等)

D≧0、3mm,N≧2;D≧0、5mm,N≧1

不限

不限

Maj

目视

常规检验

2

细划痕

L≧2mm,W≧0、08mm,N≧1,且分布在不同得键上

不限

不限

Maj

3

硬划痕(碰伤)

不允许

不限

不限

Maj

4

桔纹

参照封样件

不限

不限

min

5

透底

不允许

不限

不限

Maj

6

剥落

不允许

不限

不限

Maj

7

缩水

不允许

不限

不限

min

8

漏光

不允许

不限

不限

Maj

9

飞边

底部允许有H≧0、2mm得飞边且不影响装配

不限

不限

Maj

10

光泽不良

参照封样件

不限

不限

min

11

色差

参照封样件

不限

不限

Maj

12

雷射雕刻字体检查

参照封样件

不限

不限

Maj

13

字符透光性

在黑暗处打开背光灯后可清楚识别键盘上得字符,且透光均匀。

不限

不限

Maj

14

间隙、段差

间隙均匀,单边间隙<1mm;段差<1、5mm

Maj

15

手感

功能正常,手感均匀一致,弹性正常,不卡键

Maj

6.5五金件检验

序号

不良项目

I测量面

II测量面

III测量面

缺陷等级

检验方式

检验类型

1

黑点/麻点/气泡

D≧0、3mm(S≤0、1mm2),N≧1

D≧0、6mm,N≧1

D≧0、8mm,N≧1;

Maj

目视

常规检验

2

凹坑

D≧0、4mm,N≧1;

D≧0、7mm(S≤0、05mm2),N≧1;

D≧1、2mm,N≤2;且DS≤30mm

Maj

3

硬划伤(深见底材)

不允许

L≧1mm,W≧0、2mm,N≧1

L≧1、2mm,W≧0、2mm,N≧1

Maj

4

漏镀/镀层脱落

不允许

不允许

D≧0、6mm,N≧1;

Maj

5

烧焦/锈斑

不允许

不允许

不允许

Maj

6

粗糙

参照限度样品

不限

Maj

7

局部发黄

参照限度样品

不限

Maj

8

雾状

参照限度样品

不限

Maj

9

细划伤(未见底材)

参照限度样品

不限

min

10

颜色及光泽稍有不均

允许

不限

min

11

轻微得水迹及盐迹

允许

不限

Maj

12

毛刺

H≤0、1mm且不锋利

不限

Maj

13

翘曲/变形

不允许

不允许

Maj

14

间隙、冒出

组装后间隙均匀,五金接口不能冒出于外壳

Maj

注:

其它外观表面不良参考“塑胶壳件及电镀件外观检验”

Maj

6.6印刷检验

NO

不良项目

内容描述

规格描述

缺陷等级

检验方式

检验