电炉冶炼技术操作规程.docx

《电炉冶炼技术操作规程.docx》由会员分享,可在线阅读,更多相关《电炉冶炼技术操作规程.docx(21页珍藏版)》请在冰豆网上搜索。

电炉冶炼技术操作规程

镍铁冶炼技术操作规程

一、镍铁冶炼技术

1.成品

1.1.牌号和化学成分要求

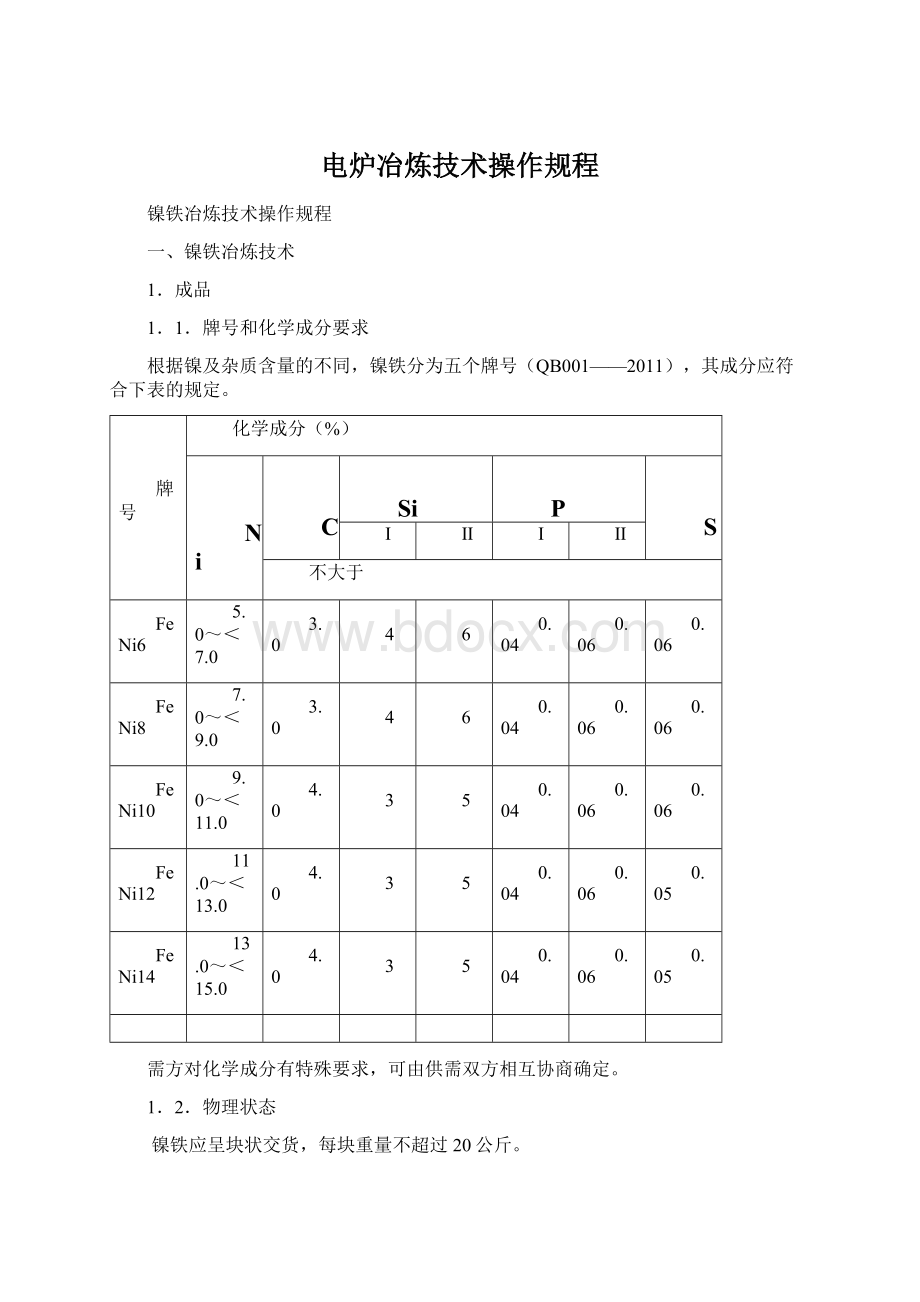

根据镍及杂质含量的不同,镍铁分为五个牌号(QB001——2011),其成分应符合下表的规定。

牌号

化学成分(%)

Ni

C

Si

P

S

Ⅰ

Ⅱ

Ⅰ

Ⅱ

不大于

FeNi6

5.0~<7.0

3.0

4

6

0.04

0.06

0.06

FeNi8

7.0~<9.0

3.0

4

6

0.04

0.06

0.06

FeNi10

9.0~<11.0

4.0

3

5

0.04

0.06

0.06

FeNi12

11.0~<13.0

4.0

3

5

0.04

0.06

0.05

FeNi14

13.0~<15.0

4.0

3

5

0.04

0.06

0.05

需方对化学成分有特殊要求,可由供需双方相互协商确定。

1.2.物理状态

镍铁应呈块状交货,每块重量不超过20公斤。

需方如对粒度有特殊要求,可由供需双方商定。

镍铁表面无明显夹渣。

2.主要设备参数

2.1电炉参数

炉号

名称

1#炉

2#炉

3#炉

4#炉

电极直径

1200mm

1200mm

1200mm

1200mm

极心圆直径

4100mm

4100mm

4100mm

4100mm

炉膛直径

12800mm

12800mm

14800mm

14800mm

炉膛深度

铁口距炉底

2200mm

2200mm

2220mm

2220mm

渣口

2950mm

2950mm

3000mm

3000mm

两(铁)渣口间夹角

30°

30°

30°

30°

铁口与临近渣口间夹角

150°

150°

150°

150°

炉壳直径

15000mm

15000mm

17000mm

17000mm

炉壳高度

5500mm

5500mm

5500mm

5500mm

电极工作行程

≥1200mm

≥1200mm

≥1200mm

≥1200mm

2.2变压器参数

2.2.11#、2#电炉变压器参数

开关

位置

额定

容量

(KVA)

高压侧

三次侧

低压侧

电压(V)

电流(A)

电压(V)

电流(A)

电压(V)

电流(A)

1

11000

11000

35000

35000

314

314

15556

177

660

16667

2

14142

182

645

17054

3

12728

185

630

17460

4

11314

190

615

17886

5

9899

194

600

18333

6

8485

199

585

18803

7

7071

205

570

19298

8

5657

210

555

19820

9

4243

216

540

20370

10

2828

222

525

20952

11

1414

229

510

21569

12

0

0

495

22222

13

-1414

243

480

22917

14

-2828

251

465

23656

15

-4243

259

450

24444

16

-5657

268

435

25287

17

-7071

278

420

26196

18

10607

303

-8485

405

19

10214

292

-9899

390

20

9821

281

-11314

375

21

9429

269

-12728

360

22

9036

258

-14142

345

23

8643

247

-15556

330

2.2.23#电炉变压器参数

开关

位置

额定容量

(KVA)

高压侧

三次侧

低压侧

电压(V)

电流(A)

电压(V)

电流(A)

电压(V)

电流(A)

1

8500

35000

243

15557

137

660

12879

2

14143

140

645

13178

3

12729

143

630

13492

4

11314

147

615

13821

5

9900

150

600

14167

6

8486

154

585

14530

7

7071

158

570

14912

8

5657

162

555

15315

9

4243

167

540

15741

10

2829

172

525

16190

11

1414

177

510

16667

12

0

182

495

17172

13

-1414

188

480

17708

14

-2828

194

465

18280

15

-4243

200

450

18889

16

-5657

207

435

19540

17

-7071

215

420

20238

18

8196

234

-8486

405

19

7893

226

-9900

390

20

7589

217

-11314

375

21

7286

208

-12729

360

22

6982

199

-14143

345

23

6679

191

-15557

330

2.2.34#电炉变压器参数

开关

位置

额定容量

(KVA)

高压侧

三次侧

低压侧

电压(V)

电流(A)

电压(V)

电流(A)

电压(V)

电流(A)

1

8500

8500

20000

20000

425

425

15557

137

660

12879

2

14143

140

645

13178

3

12729

143

630

13492

4

11314

147

615

13821

5

9900

150

600

14167

6

8486

154

585

14530

7

7071

158

570

14912

8

5657

162

555

15315

9

4243

167

540

15741

10

2829

172

525

16190

11

1414

177

510

16667

12

0

182

495

17172

13

-1414

188

480

17708

14

-2829

194

465

18280

15

-4243

200

450

18889

16

-5657

207

435

19540

17

-7071

215

420

20238

18

8196

410

-8486

405

19

7893

395

-9900

390

20

7589

379

-11314

375

21

7286

364

-12729

360

22

6982

349

-14143

345

23

6679

334

-15557

330

3.原料技术条件

3.1镍矿

3.1.1根据本厂所冶炼成品镍铁镍含量≥10%,要求综合镍矿含镍量不低于1.8%。

镍铁比不低于0.10:

1(即Fe/Ni≥0.10),含磷不大于0.006%,SiO2/MgO1.6-1.8,块度大于200mm的不超过总量的20%。

3.1.2镍矿应先进入干燥窑烘干,去除50%左右的水份,然后破碎筛分至块度不大于30mm,水分控制在20±2%的干矿,配入一定量的兰炭,进入焙烧窑,焙烧窑的温度控制在1000℃左右,将残余水份烘烤掉。

焙烧过的镍矿从焙烧窑出来装入保温料罐中,运至22米平台的保温料仓,通过加料管逐步加入炉内。

3.2还原剂

应符合入炉兰炭质量要求:

固定碳84%以上,灰分小于8%,挥发份小于8%,P≤0.025%,水分小于15%

冶金焦条件,其中固定碳≥80%;灰份≤16%;挥发分≤4%、水分≤10%;焦碳灰分中的P≤0.025%;S≤0.80%。

4.配料

4.1原燃料配比由总工决定,技术科下配料通知单给原料车间主任。

要求各种原燃料称量准确,每批料中各种料误差不超过±1㎏。

4.2入焙烧窑的镍矿粉与块矿比例一定要按原矿块粉比例入窑,不要把块矿集中加入。

配料工应注意原料变化,发现问题应及时向班长反映,以便及时调整。

4.3产品含硅量控制1#、2#炉1.5%-3%之间,3#、4#炉0.5%-2%之间;大于3%时通知技术科及时调整料批,硅在0.1%-0.3%时,炉长及时附加兰炭(焦炭)1-3T,及时通知技术科调整配料。

4.4炉渣硅镁比控制在1.55—1.75之间。

低于1.55、高于1.75或者渣中FeO含量超过5.5%时(仅以此批镍矿而定),炉长应及时通知技术科及时调整。

4.5配料工交班前,将配料批数汇报给班长,并记录在操作日志表上。

4.6配料工维护好本岗位所属设备,发现问题立即处理,如当班解决不了的可认真交给下班解决。

4.7配料工交班前应彻底清扫本岗位卫生。

5.冷却设备维护

5.1冷却水要畅通无阻,根据情况可随时调整水温,但进水温度不能大于35℃,出水温度不许超过45℃。

温度超过,设备运行异常,需检查原因立即排除故障或补加凉水,必要时停电检修。

5.2经常检查炉体金属构件是否漏电,发现问题及时解决。

5.3经常检查液压站压力是否正常,发现问题及时解决。

5.4冷却水流量突然变小,冒蒸汽属不正常。

如果水压没变说明管道有堵塞现象,应及时处理。

5.5变压器的温度不得超过60℃。

经常检查水压油压是否正常,水压不得超过油压。

5.6变压器定期排放瓦斯(一季度一次),特殊情况及时排放。

6.熔炼操作

6.1加料料面保持高炉心,大锥体,即炉心多加边缘少加。

出铁前及出铁堵眼前中心少加料。

减少出铁口的压力,避免堵不住眼。

6.2正常生产镍铁的炉况应有足够大的反应区,料面透气性良好、冒火均匀、炉料均衡大面积下沉。

生产镍铁采用埋弧操作法,电极能稳定地插入炉料内,电极位置前期低后期高。

出渣铁时能正常跟电极,无刺火塌料现象,合金成分稳定。

出铁、排渣顺利,炉眼好开、好堵。

6.2.1由于料批中兰炭配入量比其它铁合金的料批要少得多,炉料的导电性比硅铁、硅锰合金的炉料差,所以应采用比同容量电炉生产硅锰合金时高的电压(一般高出1.5—2.0倍)。

1#、2#炉工作电压选择375—450V,炉况正常时使用17档;3#炉工作电压选择435—555V,炉况正常时使用12档;4#炉工作电压选择435—465V,炉况正常时使用15档。

6.2.2为了保护炉底,电极端头应该和炉底保持500-700mm的距离,电极不宜插得过深,因此,操作时送负荷应准确判断电极插入料内的深度。

6.2.3入炉原料品位高,杂质少,粒度合适,配料准确。

6.2.4保证有合适的电极工作端。

33000KVA电炉生产镍铁的电极有效工作端应控制在800~1000mm。

为保护炉底不受侵蚀,电极端头离炉底应有500-700mm高度,因此电极不宜过长。

6.2.5生产镍铁是有渣法,渣中跑Ni≤0.1%,Fe≤5.5%,硅镁比控制在1.55—1.75之间。

6.3下放电极时每次应少放,达到一班多放几次,每次下放前后密切注视电极烧结情况,防止发生电极硬断、软断、漏糊等事故,影响电炉正常生产。

准确控制电极糊柱高度,正常糊柱高度为1.8±0.2米,糊柱端面应该周圈熔化,中心不化。

6.4冶炼操作人员要根据原料变化,电极位置,炉渣碱度,渣量大小,合金成分,炉膛各部位温度的变化综合判断炉况的好坏。

6.5要保持三相电极的电压、电流平衡。

三相电极不平衡的原因有:

6.5.1某相电极工作端过长,有时呈死相,应少放或不放该相电极。

下放电极的程序是:

打开夹紧装置→提升压放装置→压紧夹紧装置(以上程序可以六套夹紧装置逐步进行,也可以对角的三个夹紧装置同步进行,千万不可以六个同时进行。

)→下降夹紧装置。

带电操作,每次只能下放电极200mm以下,所以下放电极要勤放少放。

6.5.2某相电极工作端过短,埋不住弧光,料面温度过高,会造成电流送不上并烧坏设备。

应及时下放适当的电极工作端长度。

6.5.3兰炭用量大或偏加料,造成合金含硅量偏高,影响产品质量,应减少兰炭配入量。

6.5.4料面应保持适当的高度。

料面过低,埋不住弧,热损失大,而且电极下插过深,容易损坏炉底。

料面过高,透气性差,电极容易跟着上抬。

正常的料面高度应呈宽大锥体,1#、2#炉料层高度1.8-2.0m,3#、4#炉料层高度1.5-1.7m。

6.6要保持合金成分的相对稳定,如有波动应及时处理。

合金含Si偏低,出炉时渣量大,可适当增加焦炭配入量。

7.出铁放渣

7.133000KVA电炉出铁与出渣时间:

当冶炼耗电达到6万度左右时在渣口放渣(依上一炉堵铁眼时计算),先放渣,然后在铁口放铁。

特殊情况下需要延长或缩短冶炼时间,需经过车间主任及分厂同意。

7.2每次出渣铁前,必须检查铁水包内衬、流槽是否干燥。

7.3接班后必须准备好足够数量的泥球坯,检查开堵眼机是否正常。

还应该准备好大小合适的堵眼耙、托铲、圆钢、泥球等,以防开堵眼机堵不住时,用人工补堵。

堵眼要求深堵,堵实,外口留有余量200mm,防止跑眼。

7.4镍铁用耐火砖砌筑铁水包,新包必须进行烘烤;烘烤干燥后方可使用;旧包应及时剔包、及时拆砌。

7.5出铁用开堵眼机凿开,同时必须准备好吹氧管、氧气;必要时用氧气烧开;烧眼必须注意安全。

7.6出铁完毕,吊起铁水包将包上层渣子扒尽,然后缓慢地浇注在缓冲包内,防止飞溅;浇注完毕锭模上喷涂或涂刷石灰浆水以待下炉使用。

7.7渣流槽应通畅无阻,每炉出铁完毕,必须清理干净。

7.8出铁期间如果渣铁流量太大,应用堵耙或铁棍挡一下,减小渣铁流量。

7.9浇铸使用滚轮移动式连铸机。

7.10合金浇注后,取铸铁块样在钻台上钻样后送化验室化验,应打上标签,按产品的含镍量和含硅量的不同分等级入库堆放。

7.11扒渣、剔包渣及浇铸机周围的喷溅铁须当班清理,分别归类处理;交班前彻底清扫炉前场地和精整间卫生;出铁现场和浇铸现场周围不准有积水。

8.出铁口维护

8.1堵眼泥用绿泥

8.2当炉眼直径超过50mm,铁口深度保不住150mm时,并出现淌生料现象时,必须倒眼进行维修,修眼要保证质量。

9.原料及产品的化验分析制度

9.1镍矿:

1)、湿矿:

SiO2、CaO、Mgo、Al2O3、Tfe、Ni、水份;(Cr2O3、P每批新矿做一次);取样方法为一车取五点,五车为一个大样;2)干矿:

SiO2、CaO、MgO、Al2O3、Tfe、Ni、水份;取样方法为半小时一小样,四小时一大样;3)焙砂一班做一次结晶水做时必须选出兰炭。

9.2兰炭:

水份、内水、灰份、挥发份、固定碳、P、S;(新品种做全分析);P按一周一次;(Cao、SiO2、MgO、Al2O3、Fe2O3正常使用,不换品种时一月一次)。

9.3煤:

水份、内水、灰份、挥发份、发热量、固定碳、焦渣特征。

9.4煤渣:

固定碳、热值。

9.5煤气:

CO2、CO、O2、H2、CH4、N2。

9.6炉前铁:

Ni、Si、P。

9.7喷浆石灰:

P(一批一次)。

9.8绿泥:

p(一批一次)。

9.9菱镁石:

Al2O3、CaO、MgO、SiO2、Fe、P;(正常使用一周一次)。

9.10新增加的第一次做全分析,后使用量及使用情况定频率。

二、炉长技术操作规程

1.炉台料面操作

1.1炉长要观察入炉料温情况和炉内化料情况,做到少加、勤加维护,不准电极周围刺大火,控制好料面高度和炉盖温度,保持好料面呈中间略高规则的大锥体形状。

正常情况下1#、2#电炉料面高度控制为1.7-2.0m,3#、4#电炉料面高度控制为1.5-1.7m;料面均匀冒火,炉膛熔料均匀,证实熔炼区域大,无翻渣、刺火现象。

1.2各班应清理炉膛边缘积灰,炉盖电极周围悬挂物,炉膛烟气排除通畅,控制电极周围刺火,防止烟气烧坏水冷电缆;若发现对烟道有积灰堵塞现象,要及时清理积灰,防止烟气烧坏炉盖及其它设备。

1.3料面操作管理,要从炉盖检查孔勤查料面高度,根据电弧声电极负荷情况,按规定的量下料,下料的量以电量计算为准(计算公式见下),做到少加勤加;加料时充分考虑电极极心圆和电极周围高温区,适量多加,保持合理的料面形状。

(Q=W有/G/N/MQ:

下料管每次下料量;W有:

电炉有功;N:

下料管数;M:

每小时下料次数;G:

800-950千瓦时/吨焙砂),结合观察料面情况进行补料。

1.4冶炼工在出渣或出铁前将料面布到规定高度(1#、2#电炉料面高度控制为1.7-2.0m,3#、4#电炉料面高度控制为1.5-1.7m),在出渣、出铁过程中尽量少下料,防止生料进入渣中造成翻渣现象,影响渣铁排放。

1.5放渣、放铁过程中,严禁打开炉门,观察料面,待堵口后方可进行。

1.6出渣、出铁后,可根据电极工作端长度,适当压放电极,电极压放长度一次不超过200mm,工作端不够,隔2~3小时再抢放电极,抢放电极后要注意观察集电环下端电极周围是否有冒黄烟或电极壳亮白点现象,若有立即提升电极降低该相负荷不出现冒白火花为止,防止电极软断,待焙烧好后逐步增加该相电极电流,保持三相电流平衡(电极焙烧好坏的判断:

敲击电极声音成塑状时就能承受一定的负荷)。

1.7在料温不高(低于500℃)或块矿多,化料速度过快,炉长要降电压(2-4级),功率保持不变,控制化料速度,增加下料次数,合理安排下料量,提高渣温、铁温,防止出现翻渣,渣铁温度急剧下降,造成出渣、出铁困难,渣铁分离不好,导致炉况波动。

2.异常情况的判断及处理

2.1渣稠不易排渣,炉内翻渣严重,电极电流波动大,送不足负荷,电极消耗快,电极氧化严重,渣中跑镍高。

处理方法

(1)分次对大面炉心料管补加兰碳,但要控制好用量(一次附加量不得超过2-3吨,下次附加时间不得低于4小时),然后根据情况在原料车间配料站适当增加配碳量。

(2)降低二次电压,增加二次电流,稳定电极深度,减缓化料速度,提高渣、铁物理热

(3.)提高焙砂温度550度以上,控制焙砂水分。

2.2硅镁比低,铁水流头大,电极下插困难,坩埚缩小,料面冒火面积缩小,合金硅低。

处理方法

(1)配用SiO2/MgO比较高的矿,提高渣中硅镁比。

(2)减少兰碳配量

2.3炉况不正常而长期得不到处理或设备热停炉频繁,造成坩埚缩小,炉内翻渣刺火,电极消尖,不够长。

处理方法

1)降低二次电压,延长冶炼时间,适当补加兰炭。

2)当冶炼电耗达到15至20万度左右,用

钻头开渣口,要将渣口开大些,将渣排到规定渣线,让电极深插。

3)放渣后,打开铁口,放铁后压放电极,逐步推进电压级。

3.电极的维护和事故的处理

3.1电极维护

自焙电极采用标准的密闭电极糊,破碎粒度为50~80mm,电极糊内严禁混入各种杂物,加糊后盖上木盖板。

(2)电极壳上部保持一定的长度,抢放电极后要及时接长电极壳,焊接时电极壳筋片要对齐,焊缝应平稳,保持其圆度和垂直度。

(3)每班检查糊柱高度,保护糊柱高度在1.8±0.2米,抢放电极后,要注意补加电极糊。

(4)集电环冷却水温度控制在≤60℃,若停电要对电极糊进行保温,适当提高冷却水温度,关小冷却水,送电前要先打开冷却水。

3.2电极事故的处理

3.2.1电极硬断

(1)、电极硬断的原因

1)、电极烧结过快,电极糊灰份过高,挥发份不够;

2)、电极糊中混有杂质或大量灰尘,影响烧结强度;

3)、热停炉时间长,电极保温措施不力,电极周围漏水,急冷急热影响产生裂纹;

4)、漏湖油脂燃烧,产生分层。

(2)、处理方法

1)、硬断部分,可将断头压入料层内,逐步消耗;

2)、硬断后电极不够长,应下放电极,采用边生产边焙烧电极的方法,逐步提升负荷;

3)、热停炉时间长,档位用到最低电压档,逐步焙烧电极;

4)、改进电极糊质量,适当提高挥发份,检查电极糊柱高度密切注意观察,防止软断事故发生。

3.2.2电极软断

(1)、电极软断原因

1)、电极下放量过长,电极烧结差,负荷控制过高引起软断;

2)、电极糊挥发份过高,电极烧结慢;

3)、电极下滑,未及时停电,造成软断;

(2)、处理方法

1)、倒夹电极硬头,用喷油焙烧电极;

2)、将电极壳重新焊底,加入新电极糊,用喷油焙烧电极。

3.2.3漏糊

(1)、漏糊原因

1)、电极壳焊接质量差,电极糊从焊缝裂口处漏出;

2)、下放电极时铜瓦将电极壳划破或铜瓦与电极壳接触不良打弧击穿电极壳,电极糊从破裂处漏出;

3)、电极下滑产生电弧烧穿电极壳导致漏糊。

(2)、漏糊处理

1)、立即停电,查明原因和漏糊位置,及时用石棉绳等堵塞,并用铁板将漏糊孔焊好;

2)、倒夹电极添加新电极糊后,用最低电压档生产。

3.2.4悬糊

(1)、悬糊原因

1)、电极糊熔点过高;

2)、电极糊加入块度过大;

3)、糊柱控制过高。

(2)、处理方法

1)、若发现糊柱居高不下,已经悬糊,应用锤敲打电极或钎捅电极糊,使悬糊落下;

2)、严格控制电极糊块度。

3.2.5电极欠烧

(1)电极欠烧的原因

主要原因电极糊油量过大、软化点高,炉况不好,不能正常连续送足负荷,造成电极欠烧,人为下放量过长所致。

(2)处理方法

1)适当减少该相电极铜瓦冷却水量。

2)适当降低电极糊柱高度和细破电极糊块度,加快熔化烧结

3)适当降低二次电压增加二次电流,加快电极焙烧速度。

4)如因电极糊油份过大时,应调整电极糊的配比,降低电极糊的油份。

3.2.6电极过烧

(1)电极过烧的征兆

电极过烧现象表现于,电极腰部温度过高,甚至局部发白,电极铜瓦下部夹紧位置电极壳过早烧毁,致使铜瓦与电极壳炭素材料接触不良时打弧,温度高等现象,有时电极易超长。

(2)电极过烧的原因

1)电极压放不正常,压放数量不足。

2)电极糊油份不足、软化点低,灰份高,造成烧结过快,质量不好。

3)操作电压级别选择不当,长期超负荷运行,负压抽力不够,烟气热高,辐射热大。

(3)处理方法

1)查找出不正常压放原因,恢复正常压放量,尽量减少灰份,适当提高含油量。

2)降低二次电流,纠正超负荷运行操作。

3)清理好烟道,保持烟道畅通,减少辐射热。

4)适当提高电极糊柱高度,适当提高电极糊挥发分。

三、配电工技术操作规程

1.配电工技术操作

1.1配电工应熟悉变压器、高低压供电系统和各种仪表的性能、功能和参数。

1.2配电工必须严格遵守用电安全规程。

1.3配电操作时,尽量保持电流负荷平衡,合理深插电极,配合炉长选择合理档位,根据电炉变压器参数,用足电流负荷。

1.4压放电极时,适当降低负荷与炉长配合压放,并且严格执行压放程序,压放后观察电极焙烧情况,逐步追加负荷。

(压放电极的程序是:

打开夹紧装置→提升压放装置→压紧夹紧装置(以上程序可以六套夹紧装置逐步进行,也可以对角的三个夹紧装置同步进行,千万不可以