工艺设计课程设计.docx

《工艺设计课程设计.docx》由会员分享,可在线阅读,更多相关《工艺设计课程设计.docx(36页珍藏版)》请在冰豆网上搜索。

工艺设计课程设计

第一章产品及工艺路线的介绍

1.1产品名称、化学结构及理化性质

1.1.1产品名称

中文名:

2-氨基-5-氯二苯甲酮

俗名:

氨基酮

化学名:

2-氨基-5-氯二苯甲酮

英文名:

2-amino-5-chlorobenzophenone

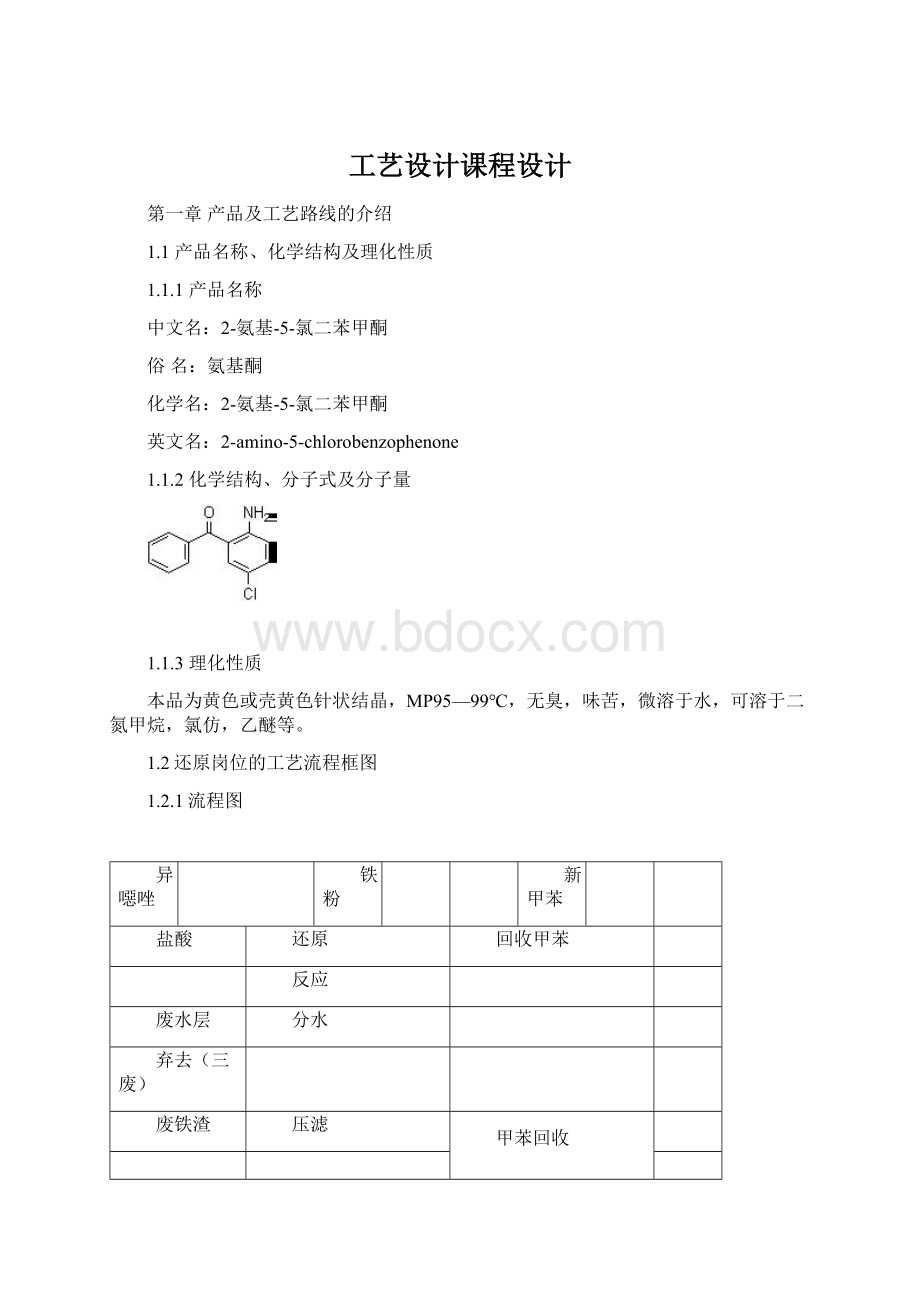

1.1.2化学结构、分子式及分子量

1.1.3理化性质

本品为黄色或壳黄色针状结晶,MP95—99℃,无臭,味苦,微溶于水,可溶于二氮甲烷,氯仿,乙醚等。

1.2还原岗位的工艺流程框图

1.2.1流程图

异噁唑

铁粉

新甲苯

盐酸

还原

回收甲苯

反应

废水层

分水

弃去(三废)

废铁渣

压滤

甲苯回收

弃去(三废)

残废液

水洗结晶

水洗废水

弃去(三废)

弃去(三废)

离心甩料

离心母液

氨基酮粗品

1.2.2工艺过程

将甲苯、水、异噁唑成品、盐酸依次加入到还原反应釜,开搅拌,通蒸汽加热。

再将铁粉加入,升温至95℃。

回流反应3h后停止搅拌,并迅速将废水层分去,将甲苯层通入压滤罐,将废铁渣滤除,将滤液压入水洗结晶罐,将水洗用水加入进行水洗,通蒸汽升温至60℃,保温30min后分去水层。

重复3次后,通入常温水冷却降温析晶,降至35℃时,改用冰盐水冷却,使结晶充分,降至20℃时,出料于离心机重复甩干,离心甩得的粗品经水分检测水分含量﹤8%时,送至临时存放区,待精制用。

将离心母液吸入甲苯蒸馏釜,并加入适量的水,进行甲苯回收,回收的甲苯进行下一次反应套用。

第二章物料衡算

2.1设计任务

设计任务:

年产80吨利眠宁中间体氨基车间还原工段的车间工艺设计

工作日:

270天/年

收率:

还原工段收率为88%—90%

产品规格:

氨基酮:

净含量≥98.5%

水分≤1%

根据设计任务,分别设定该工段各岗位的收率如下:

还原工段:

反应岗位为91.8%

反应工序为93.7%

压滤工序为100%

水洗结晶工序为100%

离心甩料工序为98%

物料衡算以天计算,物料单位为千克,产品规格见下表所示,

氨基酮的日产量=年产量×产品净含量×1000年工作日

2.2设计所涉及物料的工业规格

表2-1物料衡算的物料规格表

物料名称

分子式

分子量

密度(kg/L)

规格

净含量

杂质含量

水含量

异噁唑

C13H8ClNO

229.67

3.61

98.50%

1.00%

0.50%

甲苯

C6H6

92.13

0.87

95.00%

0.00%

5.00%

盐酸

HCl

36.46

1.18

31.00%

1.50%

67.50%

铁粉

Fe

55.85

7.86

98.00%

1.50%

0.50%

水

H2O

18.00

1.00

1.50%

1.50%

1.50%

2.3还原工段的物料衡算

氨基酮的日产量=年产量×产品净含量×1000/工作日=294.81kg/天

所以氨基酮精品的日产量为:

294.81kg/天

离心阶段甩出的氨基酮的量为:

294.81/98%=308.83kg

75%氨基酮的粗品量为:

308.83/75%=411.77kg

因为精制岗位的总收率为98%,所以氨基酮的量为:

308.83/98%=315.13kg

因为还原岗位的收率为93.7%,所以可由氨基酮的量求得异噁唑纯品的量为:

315.13×229.67/93.7%/231,68=333.40

1、还原反应工序(收率:

93.7%)

(1)、已知设计的原料投料比

表2-2还原反应的原料投料比表

物料名称

规格

分子量

投料量

摩尔比

异噁唑

工业品98.5%

229.67

338.48

1

甲苯

工业品98.5%

92.14

677.15

4.81

盐酸

工业品98.5%

36.46

225.82

1.28

铁粉

工业品98.5%

55.47

170.51

2.04

水

工业用水

18.00

487.41

25.88

(2)化学反应方程式

N

NH2

O

O

Cl

2H2O

FephCH3

C

Fe(OH)2

Cl

分子量:

229.67

18

55.85

231.68

91.55

Fe(OH)2+

HCl

→FeCl2

+2H2O

分子量:

91.5536.46126.7618

(3)进料量

计算过程说明:

在确定异噁唑的量为计算基准的基础上,根据投料比及物料规格算出各物料的投料量。

计算过程:

98.5%的异噁唑的量:

333.40/98.5%=338.48

其中杂质的量:

338.48×1%=3.38

水的量:

338.48×0.5%=1.69

30%的盐酸的量:

333.40×36.46×1.28/(30%×229.67)=225.82

其中杂质的量:

225.82×1.5%=3.39

水的量:

225.82×67.5%=152.43

97%的铁粉的量:

333.40×55.85×2.04/(97%×229.67)=170.51

其中杂质的量:

170.51×1.5%=2.56

水的量:

170.51×0.5%=0.85

95%的铁粉的量:

333.40×92.13×4.81/(95%×229.67)=677.15

水的量:

677.15×5%=33.86

水的量:

333.40×18×25.88/229.67-(1.69+152.43+0.85+33.86)=487.41

综合以上计算得:

表2-3还原釜的还原用量一览表

物料名称

纯量(kg)

总量(kg)

杂质量(kg)

水含量(kg)

异噁唑

333.40

338.48

3.38

1.69

铁粉

167.10

170.51

2,56

0.85

甲苯

643.29

677.15

0.00

33.86

盐酸

70.00

225.82

3.39

152.43

额外用水量

—

—

—

487.41

总量(kg)

1213.79

1411.96

9.33

676.24

(4)出料量

计算过程说明:

①设该反应的转化率与该工序所设的收率相等,由化学反应方程式及化学反应计量系数可以计算出反应物料的消耗量和生成物的量,从而可算出未反应完的物料量。

忽略溶剂的挥发量,与进料时一致。

②反应停止后,静置分层,分为水层和甲苯层,趁热分去水层。

设FeCl2全部溶于水中,而不溶于甲苯;异噁唑、氨基酮只溶于甲苯;未反应完的铁粉、生成的Fe(OH)2均匀的分布于整个溶液中。

3在分水过程中,设水层中有5%的甲苯(以纯水和纯甲苯组成的溶质的质量百分比),甲苯层中有15%的水(以纯水和纯甲苯组成的溶质的质量百分比)。

而其他物质在两相中的分配根据

(2)中的相关假设计算。

计算过程:

分水前的各物料总量:

①反应生成的物料量

氨基酮的量:

333.40×231.68×93.7%/229.67=315.13

氢氧化亚铁的量:

315.13×91.55/231.68-70.00×91.55/(2×36.46)=36.65

氯化亚铁的量:

70.00×126.76/(2×36.46)=121.68

②未反应完的物料量

异噁唑的量:

333.40×(1-93.7%)=21.00

铁粉的量:

167.10-315.13×55.85/231.68=91.13

水杂质的量:

676.24+9.33+70.00×18/(2×36.46)-315.13×2×18/231.68=653.88

(水与杂质合二为一)

③甲苯的量:

643.29(作为溶剂,反应前后的量不变)

分水后每相的物料量:

①甲苯层的物料含量

氨基酮的量:

315.13

氢氧化亚铁的量:

[643.29-(643.29+676.24-9.33×5%]×36.65/[0.8×(643.29+676.24-9.33)]=20.20

氯化亚铁的量:

[643.29-(643.29+676.24)×5%]×0.15×121.68/[0.8×(653.88-9.33)]=16.35

异噁唑的量:

21.00

铁粉的量:

[643.29-(643.29+676.24)×5%]×91.13/[0.8×(653.88+676.24-9.33)]=49.79

甲苯的量:

[643.29-(643.29+653.88-9.33×5%]×85%/80%=615.08

水杂质的量:

[643.29-(643.29+676.24)×5%]×0.15/0.8+[643.29-(643.29+676.24)×5%]×9.33/[0.8×(653.88+676.24-9.33)]=113.35

②水层的物料含量

甲苯的量:

643.29-615.08=28.21

水杂质的量:

653.88-28.21=625.67

氯化亚铁的量:

121.68-16.35=105.33

氢氧化亚铁的量:

36.65-20.20=16.45

铁粉的量:

91.13-49.79=41.34

(5)反应工序的物料衡算表

综合以上计算得:

表2-4反应工序的物料衡算一览表

反应/分水

物料名称

质量(kg)

质量百分比

密度(kg)

体积(L)

进

料

异噁唑

333.40

17.6%

3.61

92.35

铁粉

167.10

8.8%

7.86

21.26

盐酸

70.00

3.7%

1.18

59.31

甲苯

643.29

33.9%

0.87

739.41

水

676.24

35.6%

1.00

676.24

杂质

9.33

0.5%

1.00

9.33

总量

1899.36

100.0%

1.19

1596.10

分

水

出

料

甲

苯

层

氨基酮

315.13

27.4%

3.51

89.78

异噁唑

21.00

1.8%

3.61

5.82

铁粉

49.79

4.3%

7.86

6.33

甲苯

615.08

53.4%

0.87

706.99

氢氧化亚铁

20.20

1.8%

3.40

5.94

氯化亚铁

16.35

1.4%

2.70

6.06

水杂质

113.35

9.8%

1.00

113.35

总计

1150.9

100.0%

1.29

892.17

水

层

甲苯

28.21

3.5%

0.87

32.43

氢氧化亚铁

16.45

2.0%

3.40

4.84

氯化亚铁

105.33

12.9%

2.70

39.01

铁粉

41.34

5.1%

7.86

5.26

水杂质

625.67

76.6%

1.00

625.67

总计

817.00

100.0%

1.14

716.67

2、压滤工序(收率:

100%)

(1)进料量

与反应工序的甲苯层的物料含量一致,见表2-4中相关数据

(2)出料量

除未反应完的铁粉及生成的氢氧化亚铁视为不溶物被压滤出去,其余物料的损失量不计,与进料量一致。

压滤工序的物料衡算表如下:

表2-5压滤工序的物料衡算一览表

进料

出料

物料名称

质量(kg)

质量百分比

物料名称

质量(kg)

质量百分比

氨基酮

315.13

27.4%

1.滤液

1080.91

93.9%

异噁唑

21.00

1.8%

氨基酮

315.13

29.2%

铁粉

49.79

4.3%

异噁唑

21.00

1.9%

甲苯

615.08

53.4%

甲苯

615.08

56.9%

氢氧化亚铁

20.20

1.8%

氯化亚铁

16.35

1.5%

氯化亚铁

16.35

1.4%

水杂质

113.35

10.5%

水杂质

113.35

9.8%

2.滤渣

69.99

6.1%

氢氧化亚铁

20.20

28.9%

铁粉

49.79

71.1%

总计

1150.9

100.0%

总计

1150.9

100.0%

3、水洗结晶工序(收率:

100%)

(1)进料量

与压滤工序的滤液的物料含量一致,见表2-5中相关数据。

此外,在每次水洗过程要加2000kg的自来水,共洗3次。

(2)出料量

水洗主要是洗去甲苯层中的水溶性无机杂质,有机物料的损失忽略不计。

而且认为氨基酮是100%的结晶,析晶前、后的含水杂质量不变。

则水洗析晶后氯化亚铁被洗除,其他物料含量不变。

(3)水洗结晶工序的物料衡算表

综合以上计算得:

表2-6水洗结晶工序的物料衡算一览表

进料

出料

物料名称

质量(kg)

质量百分比

物料名称

质量(kg)

质量百分比

氨基酮

315.13

11.0%

1.结晶液

1064.56

37.2%

异噁唑

21.00

0.7%

氨基酮

315.13

29.6%

甲苯

615.08

21.5%

异噁唑

21.00

2.0%

氯化亚铁

16.35

0.6%

甲苯

615.08

57.8%

水杂质

113.35

4.0%

水杂质

113.35

10.6%

水洗用水

1784.66

62.3%

2.水洗液

1801.01

62.8%

水含量

1784.66

99.1%

氯化亚铁

16.35

0.9%

总计

2865.57

100%

总计

2865.57

100%

4、离心甩料工序(收率:

98%)

(1)进料量

该工序的进料量与水洗结晶工序的结晶液的含量一致,见表2-6相关数据。

(2)出料量

计算过程说明:

①先由收率算出甩出料中氨基酮的净含量,占甩出料总量的75%,从而算出甩出料的总量。

甩出料中含水量为8%,其余17%为甲苯、杂质、异噁唑。

②甩出料中甲苯、杂质、异噁唑的量计算方法如下:

先算出其总量,视其在结晶液中的浓度为均一不变,根据进料中的含量,便可逐一算出。

③甩出的母液中各物料的含量用进料总量减去甩出料中各物料的含量即得。

计算过程:

甩出的物料含量:

氨基酮的量:

315.13×98%=308.83

甩出物料总量:

308.83/75%=411.77

水杂质的量:

411.77×8%+411.77×17%×113.35/(615.08+21.00+113.35)=43.52

异噁唑的量:

411.77×17%×21.00/(615.08+21.00+113.35)=1.96

甲苯的量:

411.77×17%×615.08/(315.08+21.00+113.35)=57.45

离心母液的物料含量:

氨基酮的量:

315.13×2%=6.30

异噁唑的量:

21.00-1.96=19.04

水杂质的量:

113.35-43.52=69.83

甲苯的量:

615.08-57.45=557.63

总量:

6.30+19.04+69.83+557.63=652.80

(3)离心甩料工序的物料衡算表

综合以上计算得:

表2-7离心甩料工序的物料衡算一览表

进料

出料

物料名称

质量(kg)

质量百分比

物料名称

质量(kg)

质量百分比

氨基酮

315.13

29.6%

1.甩出料

411.77

38.7%

异噁唑

21.00

2.0%

氨基酮

308.83

75.0%

甲苯

615.08

57.8%

异噁唑

1.96

0.5%

水杂质

113.35

10.6%

甲苯

57.45

14.0%

水杂质

43.52

10.6%

2.母液

652.8

61.3%

氨基酮

6.30

1.0%

异噁唑

19.04

2.9%

甲苯

557.63

85.4%

水杂质

69.83

10.7%

总量

1064.56

100.0%

总量

1064.57

100.0%

第三章还原工段的热量衡算

说明:

下列计算时所用的数据均根据第三章中物料衡算的结果,以日生产总量为准。

有关各物质的物化参数均一总表述,后面只作直接引用。

下列计算过程中单位均按以下的标准:

质量:

kg;能量:

KJ/(kg·℃);溶解热/汽化热/燃烧热:

KJ/mol;温度:

℃

3.1热量衡算依据及原则

3.1.1热量衡算的主要依据

能量衡算是以车间物料衡算的结果为基础进行的,所以,车间物料衡算表是进行车间能量衡算的首要条件。

能量衡算的主要依据是能量守恒定律,其数学表达形式为能量守恒基本方程:

由环境输入到系统的能量=由系统输出到环境的能量+系统内积累的能量(3-1)

对于车间工艺设计中的能量衡算,许多项目可以忽略,而且车间能量衡算的目的是要确定设备的热负荷,所以,能量衡算可简化为热量衡算。

3.1.2设备的热量平衡方程式

对于有传热要求的设备,其热量平衡方程式为:

Q1+Q2+Q3=Q4+Q5+Q6

(3-2)

式中:

Q1

物料带入到设备的热量KJ;

Q2

加热剂或冷却剂传给设备和所处理物料的热量KJ;

Q3

过程热效应KJ;

Q4物料离开设备所带走的热量KJ;

Q5加热或冷却设备所消耗的热量KJ;

Q6设备向环境散失的热量KJ。

在热量衡算过程中的Q2,即设备热负荷,是衡算的主要目的。

3.1.3热量平衡方程式中各热量项的计算

1.Q1与Q4

Q1与Q4均可用下式计算:

Q1(Q4)=∑mtCpkJ

(3-3)

式中m–输入(或输出)设备的物料量kg;

Cp–物料的平均比热容kJ/kg·℃;

t–物料的温度℃。

该式的计算基准是标准状态,即0℃及1.013×105Pa时的状态。

因为物料的比热容是

温度的函数,上式中物料的比热容是指进、出口物料的定压平均比热容,对于进口物料取

基准温度与物料进口温度的平均温度下的比热容;对于出口物料取基准温度与物料出口温

度的平均温度下的比热容。

对于不同物料的比热容可查《化学工程手册》(第1册)或《化

学工艺设计手册》(下),若查不到,可根据《药厂反应设备及车间工艺设计》的相关公式

[5][6]

计算。

2.过程热效应Q3

化学过程的热效应包括化学反应热与状态变化热。

纯物理过程只产生状态变化热。

在

热量衡算中,过程热效应Q3的符号为:

放热为正;吸热为负。

⑴反应热Qc

为计算各种温度下的反应热,规定当反应温度为298K及标准大气压时反应热的数值

为标准反应热,习惯上用△H。

表示,负值表示放热,正值表示吸热。

这与在热量衡算中所

。

规定的符号正好相反,为避免出错,现用符号qr表示标准反应热,放热为正,吸热为负,则q。

r=△H。

。

[7][8]

标准反应热的数据可以在《化学工程手册》(第一册)或《化学工艺设计手册》

(下)中查到;当缺乏数据时用标准生成热或标准燃烧热求得。

①用标准生成热求标准反应热,其公式为

。

。

(3-4)

q

r=-∑vqfkJ/mol

式中v–反应方程中各物质的化学计量数,反应物为负、生成物为正;

。

f-标准生成热kJ/mol。

q

②用标准燃烧热求标准反应热,其公式为

。

。

(3-5)

q

r=-∑vqckJ/mol

式中v–反应方程中各物质的化学计量数,反应物为负、生成物为正;

。

c-标准燃烧热kJ/mol。

q

。

。

③qf与q

c的换算,由盖斯定律的其公式为

。

。

。

(3-6)

q

f+qc=∑nqcekJ/mol

式中

q

。

f-标准生成热kJ/mol;

q

。

c-标准燃烧热kJ/mol;

n-化合物中同种元素的原子数;

q

。

ce-元素标准燃烧热kJ/(g·atm)其数值见表4.1。

表3-1元素标准燃烧热一览表

元素的燃烧过程

元素的燃烧热

元素的燃烧过程

元素的燃烧热

kJ/(g·atom)

kJ/(g·atom)

C→CO2(气)

395.15

Br→HBr(溶液)

119.32

H→1/2H2O(液)

143.15

I→I(固)

0

F→HF(溶液)

316.52

N→1/2N2(气)

0

Cl→1/2Cl2(气)

0

N→HNO3(溶液)

205.57

Cl→HCl(溶液)

165.80

S→SO2(气)

290.15

Br→1/2Br2(液)

0

S→H2SO4(溶液)

886.8

Br→1/2Br2(气)

-15.37

P→P2O5(固)

765.8

④不同温度下的反应热qtr的计算

因反应恒定在t℃温度下进行,而且反应物及生成物在(25~t)℃范围内均无相变化,则qtr的计算公式为

t

=q

。

–(t–25)(∑vCp)kJ/mol

(3-7)

qr

r

。

式中qf-标准生成热kJ/mol;

v–反应方程中各物质的化学计量数,反应物为负、生成物为正;

Cp–反应物或生成物在(25~t)℃范围内的平均比热容kJ/kg·℃;

t–反应温度℃。

状态变化热Qp状态变化热是指只发生物质聚集状态或