反应釜验证方案教材.docx

《反应釜验证方案教材.docx》由会员分享,可在线阅读,更多相关《反应釜验证方案教材.docx(10页珍藏版)》请在冰豆网上搜索。

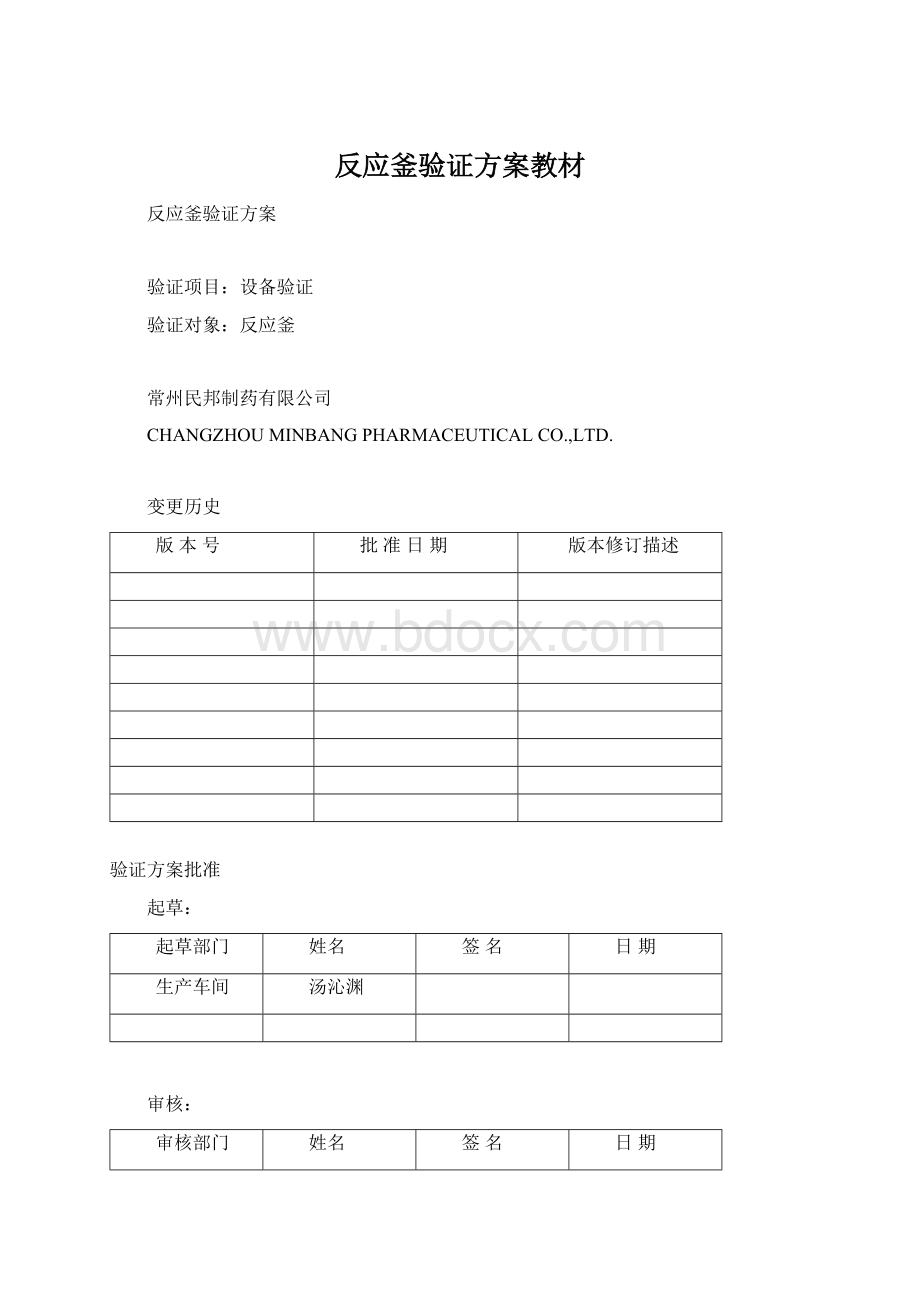

反应釜验证方案教材

反应釜验证方案

验证项目:

设备验证

验证对象:

反应釜

常州民邦制药有限公司

CHANGZHOUMINBANGPHARMACEUTICALCO.,LTD.

变更历史

版本号

批准日期

版本修订描述

验证方案批准

起草:

起草部门

姓名

签名

日期

生产车间

汤沁渊

审核:

审核部门

姓名

签名

日期

生产技术部

徐新

工程设备部

吴集程

QA

郝泽臣

QC

温文

批准:

批准

姓名

签名

日期

质量负责人

贾伟元

1.概述

1.1设备概述:

该设备为10000L搪玻璃半闭式反应釜,搅拌型式为锚式搅拌,减速机为伞齿轮卧式减速机,电机功率15KW。

本设备作为盐酸伐昔洛韦氢化浓缩工序的主要设备,所用设备为新进设备,用于氢化反应液浓缩、乙醇溶解反应。

1.2工艺流程:

1.2.1过滤液浓缩:

夹套蒸汽加热,真空度大于-0.09MPa减压浓缩甲醇,内温不得超过70℃,甲醇经蒸馏后进入甲醇槽。

1.2.2浓缩液溶解:

投入浓缩液和乙醇经夹套蒸汽加热至65℃-70℃,至料液澄清,停止加热。

1.3工艺流程见图如下:

2.验证目的

2.1.确认与药品直接接触的设备内壁、搅拌搪玻璃层光洁、平整、无损伤、易清洗。

2.1.2确认该反应釜及附属设施的安装、各项工艺配置符合设计确认。

如有偏差,对偏差作出评价。

2.2确认该设备的运行状况、运行的可靠性及性能状况都能满足工艺要求,从而使整个工艺过程得以保证。

2.3对结果进行详细记录、分析和存档。

确认合格并经批准后交付生产使用。

3.验证范围

3.1适用于盐酸伐昔洛韦氢化浓缩釜的安装/运行/性能确认。

3.2设备编号:

规格安装位置

4.职责

姓名

职务

本验证工作中职责

贾伟元

质量负责人

负责验证组织协调和技术相关工作,验证方案和报告的审核、批准。

徐新

生产负责人

负责验证方案和报告的审核,负责设备安装调试的组织和协调,参加所有验证工作。

郝泽臣

QA主管

该项目验证负责人,负责组织成员起草验证方案和报告,负责验证的组织、培训、实施协调和评价工作。

汤沁渊

车间副主任

参与验证方案的起草,负责相关验证工作组织协调,并保证验证工作的顺利开展。

柯广兵

工艺员

参与验证方案的起草,负责相关验证工作组织协调,并及时准确地填写相关验证记录。

龚石文

生产设备主管

负责验证过程中的计量工作,验证过程中的安装确认和运行确认工作。

宋健

验证QA

验证方案及报告的起草、送签、整理工作,验证合格证的发放及验证的日常管理。

宋健

现场QA

验证过程中相关取样和监督工作。

温文

化测工程师

负责验证过程中的检测工作。

刘芳弟

微生物工程师

负责验证方案和报告中与微生物有关的审核及微生物的鉴定、检测工作。

操作工

操作工

负责按照验证方案进行现场生产操作。

5.仪器仪表

5.1确认用仪表确认

仪器仪表

规格

仪器编号

校验日期

有效期至

校验人

电子计数式转速表

数字钳式万用表

红外测温仪

确认人/日期

复核人/日期

5.2设备仪器仪表

仪器仪表

型号

编号

有效期至

校验人/日期

数显式温度表

真空压力表

温度表(进)

温度表(回)

压力表(管道)

确认人/日期

复核人/日期

6.相关文件

文件名称

文件编号

存放地点

25车间二层平面图

kony-25-JZ-03-2010-A

工程设备部

原料药生产线5化工段管道及流程

kony-25-GY-04-2010-A

工程设备部

搪玻璃闭式反应釜V=10000L外形图

\

工程设备部

搪玻璃反应釜(10000L)使用说明书及合格证

\

工程设备部

反应釜URS

URS-ED-046

工程设备部

搪玻璃反应釜使用和维护保养规程

ED-301

工程设备部

设备安装调试验收管理规程

ED-001

工程设备部

7.计划验证时间

2015年月~2015年月

8.安装确认(IQ)

8.1安装确认目的:

是对预安装的反应釜的规格、安装条件(或场所)、安装过程及安装后进行确认。

从而来证实反应釜规格符合要求,技术资料齐全,开箱验收合格,并确认安装条件(或场所)及整个安装过程符合设计规范要求。

8.2安装确认内容

8.2.1开箱验收确认:

开箱检查设备生产厂商、设备名称、规格型号、备品备件、随机技术资料,出厂合格证,使用说明书、材质、外观等(见设备档案)。

工程设备部在设备开箱验收后建立设备档案,整理技术资料,归档保存。

8.2.2检查供应商提供的产品质量证明书、竣工图,审核设备及其部件的技术特性是否与设计确认相符。

将检查结果记录在附件1中,并进行结果评价。

8.2.3安装环境、位置确认及部件安装确认

8.2.3.1本设备安装在新建的盐酸伐昔洛韦车间合成区,地面应保持干净、平整便于清洁。

8.2.3.2设备的位置、设备的操作与维修空间确认、以及设备与附属设施(公用系统)管道的连接安装及设备安全措施等项目与URS要求、设计确认和安装质量标准相符。

8.2.3.3将检查结果记录在附件2中,并进行结果评价。

8.3管路试漏试压

8.3.1试压方法:

关闭与反应釜夹套相连管路上的各个阀门,水箱加水至溢流口,利用水泵对夹套系统(总管、支管)同时进行水压试验,检查焊缝及各密封点,以无水渗漏合格。

8.3.2将检查结果记录在附表3,并进行评价。

8.4管道清洗吹扫

8.4.1该设备夹套、物料等管路清洗吹扫与其他设备、总管吹扫时一起进行。

8.4.2吹扫、清洗方法:

将各总管尾部盲板打开后,进行吹扫。

蒸汽总管以0.3MPa蒸汽吹扫;氮气总管以0.3MPa氮气进行吹扫10-15分钟;压缩空气总管以0.3MPa压缩空气吹扫10-15分钟;冷却水总管、冷冻总管分别以冷却水进行清洗。

总管清洗完毕后,逐台清洗各反应釜夹套。

进、出夹套的各路支管清洗应分别清洗。

打开进、出夹套的阀组各阀门,将进出口法兰与反应釜脱开,分别从各总管进入相应的介质(冷却水进水总管、冷冻进水总管、热水总管进水清洗,蒸汽总管进蒸汽)进入支管,水排放至排水沟。

冷却水回水支管、冷冻回水支管均采用上述方案。

8.4.3吹扫、清洗标准:

8.4.3.1清洗标准:

用烧杯盛进出口水比对,排出口的水色和透明度与入口水目测一致为合格。

8.4.3.2空气吹扫标准:

采用间断性的吹扫。

空气吹扫过程中,当目测排气无烟尘时,在排气口设置贴白布或涂白漆的木制靶板检验,5分钟内靶板上无铁锈、尘土、水分及其他杂物,应为合格。

8.4.3.3蒸汽吹扫:

靶板上无铁锈、脏物,应为合格。

8.4.4将检查结果记录在附件4中,并进行结果评价。

8.5保温:

对反应釜管路试压吹扫合格后,进行保温。

将检查结果见附件5,并进行评价。

8.6设备工艺管路的确认:

检查工艺管路,物料管道名称、管径、阀门、材质是否与设计确认一致,并进行评价。

检查结果见附件6,并进行评价。

8.7安装结论与评价:

备注:

评价人/日期

9.运行确认

9.1空载运行前准备:

检查反应釜设备状态是否完好,润滑情况是否良好,电气控制系统是否正常,如果有异常情况应及时处理。

9.2开机运行状态检测

9.2.1操作:

9.2.1.1点动反应釜启动按钮,查看搅拌轴运行方向是否正确。

9.2.1.2启动反应釜,查看搅拌轴运行是否平稳,是否有其它无异常振动和杂音。

9.2.2接受标准:

9.2.2.1搅拌轴运行方向为顺时针运转;

9.2.2.2搅拌轴运行平稳,无抖动;

9.2.2.3反应釜运行时无异常振动和杂音。

9.2.3将检查结果记录在附件7中,并进行结果评价。

9.3转速测试(标准转速为42r/min)

9.3.1操作:

9.3.1.1空载:

启动反应釜的搅拌器,待启动正常后,采用电子计数式转速表测量搅拌轴转速,重复三次。

9.3.1.2负载时,在反应釜中加入80%体积饮用水,启动反应釜的搅拌器,待启动正常后,采用电子计数式转速表测量搅拌轴转速,重复三次。

9.3.2可接受标准:

转速偏差≤5%。

9.3.3将检查结果记录在附件8中,并进行结果评价。

9.4电机及减速机性能测试

9.4.1操作:

9.4.1.1空载:

确认反应釜内无物料,启动反应釜的搅拌器,运行5分钟后关闭搅拌器,待5分钟后再次启动搅拌器,重复以上操作三次,并测量电机空载运行电流。

9.4.1.2负载时,在反应釜中加入80%体积饮用水,启动反应釜的搅拌器,运行5分钟后关闭搅拌器,5分钟后启动搅拌器,重复以上操作三次,并测量负载运行电流。

在最后一次负载测试后,连续运转1小时,观察减速机有无异常声响,并用红外测温仪检测电机及减速机外壳的温度。

9.4.2可接受标准:

9.4.2.1空载电流≤16A;负载电流≤20A。

9.4.2.2减速机无异常声响,减速机平均温升≤45℃。

9.4.2.3电机外壳平均温升≤40℃。

9.4.3将检查结果记录在附件9中,并进行结果评价。

9.5搅拌轴径向摆动量确认

9.5.1操作:

在静止状态下,切断反应釜电机电源,打开电机后罩,用手转动电机风叶,使电机主轴通过减速机带动搅拌轴转动。

在机械密封处用百分表测量搅拌轴的径向摆动量。

测量三次。

9.5.2可接受标准:

机械密封部位的搅拌轴径向摆动量≤0.5mm。

9.5.3将检查结果记录在附件10中,并进行结果评价。

9.6反应釜气密性确认

9.6.1反应釜夹套及管路气密性测试:

9.6.1.1操作:

确认空压系统的压力大于0.4MPa,关闭冷冻水进、出、回口阀门,关闭冷却水进、出、回口及蒸汽阀门,打开空压阀门,夹套加压至0.4MPa后,关闭空压阀,保持0.5小时,观察夹套管路各联接口有无泄漏,夹套管路的压力是否有变化。

9.6.1.2可接受标准:

压力稳定、无泄漏。

9.6.2反应釜及相连管道各密封点气密性测试(测试前关闭所有与反应釜相连管路的阀门)

9.6.2.1正压测试:

,

9.6.2.1.1操作:

在装满公称容积80%的饮用水的条件下,开启搅拌,加入氮气至0.2MPa,停止进入氮气。

对各密封点涂以肥皂水并进行观察。

9.6.2.1.2可接受标准:

反应釜各密封处无气泡冒出。

9.6.2.2负压测试:

9.8.2.2.1操作:

打开真空阀门,开启真空泵,将釜内真空度抽至-0.09MPa后,关闭真空阀门。

持续时间1小时。

观察真空度的变化情况。

9.6.2.2.2可接受标准:

真空度的压力降≤5%。

9.6.3将检查结果记录在附件11中,并进行结果评价。

9.7运行确认结论与评价:

备注:

评价人/日期

10.性能确认

10.1抽取约公称容积80%的饮用水至R2506中。

进行E2504冷凝效果测试。

10.1.1浓缩冷凝器E2504冷凝效果测试

10.1.1.1操作:

开启蒸汽进行夹套加热,开启冷凝器冷却水系统,开启真空系统P2517、P2518(真空经由V2523或V2524接受槽进行减压浓缩),记录反应釜夹套开始加热时间。

待接受槽有液体进入时,记录蒸馏时间,以及观察到的现象。

10.1.1.2接受标准:

冷凝器冷却水流向正确,蒸馏效果好,接受槽有蒸馏液进入。

10.1.2将检查结果记录在附件12中,并进行结果评价。

11.人员培训确认

11.1确认目的:

确认所有执行本方案的人员在执行前均已经过本方案的培训。

11.2将培训确认结果记录于附件13中。

12.偏差处理

任何偏差按“偏差管理规程处理,并汇总于下表中。

偏差记录:

序号

偏差简述

偏差编号

备注

所附偏差调查报告和支持文件均作为此文件的附录部分

13.确认周期

13.1每年进行再确认一次。

13.2进行重大结构改装、主要零部件修理或者更换、大修以及设备用途或工艺条件发生改变时,必须进行重新确认。

14.最终评价及结论

备注:

评价人/日期