学习任务4数控机床基本参数进行设定.docx

《学习任务4数控机床基本参数进行设定.docx》由会员分享,可在线阅读,更多相关《学习任务4数控机床基本参数进行设定.docx(29页珍藏版)》请在冰豆网上搜索。

学习任务4数控机床基本参数进行设定

学习任务4数控机床基本参数进行设定

————————————————————————————————作者:

————————————————————————————————日期:

学习任务4数控机床基本参数进行设定

学习目标

完成本学习任务后,你应该能

1。

能对数控车床参数进行备份与清除;

2.能对数控车床基本参数进行设定;

3.能根据机床性能进行系统参数设定操作。

建议学时44学时

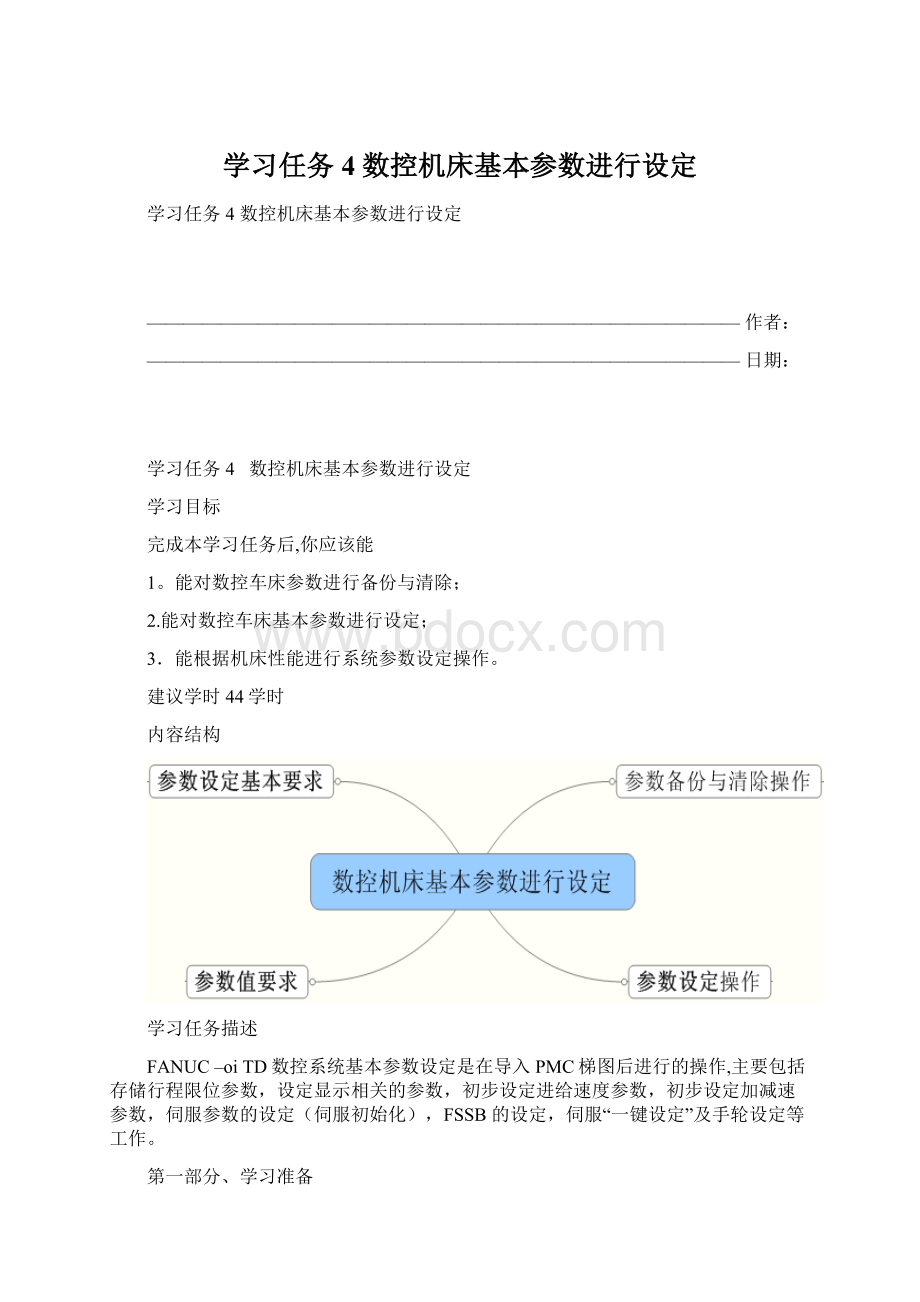

内容结构

学习任务描述

FANUC–oiTD数控系统基本参数设定是在导入PMC梯图后进行的操作,主要包括存储行程限位参数,设定显示相关的参数,初步设定进给速度参数,初步设定加减速参数,伺服参数的设定(伺服初始化),FSSB的设定,伺服“一键设定”及手轮设定等工作。

第一部分、学习准备

?

引出问题:

一、数控机床参数是指当CNC与机床组合在一起后,为了最大限度地发挥CNC机床的功能就要合理设置数控机床的参数值,在FANUC–oiTD数控系统中如何做好数控机床参数设定操作?

参数设定

1。

1参数设定:

1。

2 参数显示步骤

1、按功能键

2、选择软键

3、使用翻页键或光标键

4、或使用检索:

输入号码,按键.

?

引出问题:

二、数控机床的机械功能、控制精度要与机床参数相匹配,设定的好参数经过调试及试加工,要对设定好的参数要进行备份,要以免在加工操作过程中错误操作删除。

2。

1数控机床参数备份操作:

开机前按住显示器下面右边键(或者MDI的数字键6和7),如下图:

1、按下软键或,把光标移动到7。

SRAMDATAUNILITY¡.

2、按下键.显示SRAMDATAUTILITY画面。

3、按下软键UP或DOWN,进行功能的选择。

使用存储卡备份数据:

向SRAM恢复数据:

自动备份数据的恢复:

AUTOBKUPRESTORE

4、按下软键SELECT。

5、按下软键YES,执行数据的备份和恢复。

执行SRAMBUCKUP时,如果在存储卡上已经有了同名的文件,会询问OVERWRITEOK?

,可以覆盖时,按下YES键继续操作.

6、执行结束后,显示COMPLETE。

HITSELECTKEY信息。

按下SELECT软键,返回主菜单。

2。

2系统数据的分别备份

上述SRAM数据备份后,还需要进入系统后,分别备份,如等。

1.系统参数:

①解除急停

②在机床操作面板上选择方式为(编辑)

③依次按下功能键

软键

,出现参数画面.

④依次按下软键【操作】、【文件输出】、【全部】、【执行】,CNC参数被输出.输出文件名为CNC—PARA.TXT。

2、PMC程序(梯形图)的保存

进入画面以后,按软件键如下:

按照上述每项设定,按【执行】,则PMC梯形图按照名称保存到存储卡上。

3、PMC参数保存

进入PMC画面以后,按软件键[I/O]如下:

按照上述每项设定,按[EXEC],则PMC参数按照名称保存到存储卡上。

4、螺距误差补偿量的保存

①依次按下功能键

和软键

,显示螺距误差补偿画

面。

②依次按下

,输出螺距误差补偿量。

输出文件名为PITCH。

TXT(5)其他如:

刀具补偿、用户宏程序(换刀用等),宏变量等也需要保存,操作步骤基本和上述相同,都是在编辑方式下,相应的画面下,按-【输出】-

即可.

?

引入问题:

三、数控机床系统参数进行完成设置完成后,操作人员是不允许修改,如何能保护数控机床参数不会在操作过程中被修改,数控系统中可以设置权限加以保护。

3。

1修改参数权限

1、选择方式或急停。

2、打开参数写保护(见画面)。

a:

按功能键键

b:

按软键setting键

c:

修改第一项的写保护(设为:

)

3、按system、参数、找到期望修改的参数号。

4、修改完毕将写保护设为:

?

引入问题:

四、数控系统中参数可以通过RS232口输出到电脑中,与电脑进行实时通信,是如何实现数控系统与电脑进行通信呢?

4.1RS232口与PC通信(数据传输)软件的使用

1、Windows开始——附件——超级终端,并运行.该程序运行后则显示如图4.1所示画面

图4。

1超级终端

2、设定新建连接的名称CNC(或其他),并选择连接的图标。

设定方法如图4。

2所示。

图4。

2输入连接名称

3、单击确认,会出现图4.3所显示的画面,然后根据计算机的资源情况设定进行连接的串口。

本例选择为直接连接到,如下图所示

图4.3计算机通信接口的选择画面

4、单击确认,则会出现如图4.4所示的画面,该画面即为完成串行通信的设定参数。

波特率:

(可根据CNC系统设定的参数而定);数据位:

8;奇偶检验:

无;停止位:

1;流量控制:

Xon/Xoff。

图4。

4通信协议设置画面

5、单击确认,安图设定CNC连接的属性.在设置的画面中,按图4。

5所示的选择设定.

图4。

5CNC属性设置画面

6、完成第5)项后,进行ASCⅡ码设定,按图4。

6所示选择设定。

图4.6ASCⅡ码的设置画面

以上的设定工作完成后,单击确定按钮,则可进行计算机与数控系统的通信。

4。

2.系统数据的发送(CNC到PC侧)的操作

当要接收数控系统的信息时,首先要将计算机的连接打开。

本例以程序名“CAPTURE.txt”为例,进行通信。

打开后从下拉菜单“传送”中选择“捕获文件",并执行该程序,随即显示图4。

7所示的内容,执完了此任务后,随即显示图4.8所示画面,并命名为“CAPTURE.TXT”后,确认开始。

图4。

7计算机侧接收文件菜单

图4。

8文件存储路径的选择

在图4.8的画面中单击浏览按钮,确定文件路径。

单击启动按钮,完成计算机文件的接收.

4.3系统数据的接收(PC到CNC的数据传送)操作

把计算机中备份好的机床数据传送到系统时,首先确保系统侧就绪,例如传送到系统参数时,系统需要在编辑状态,且写保护参数PWE=。

如果传送加工程序,系统需要在编辑状态(EDIT)并把程序保护开关。

然后计算机执行操作,通过选择“传送”菜单的“发送文件”,打开要发送的数据文件.具体操作如图4.9和图4.10所示。

图4.9计算机侧发送文件菜单

图4。

10选择发送文件的路径

4。

4FANUC数控系统RS—232通信电缆

数控系统RS—232通信电缆有两种选择

1、市场购买到的标准RS-232-C通信电缆(芯——芯),接线如图4。

11所示

图4.11机床标准RS—232-C通信电缆连接图

2、发那科机床用的RS—232-C通信电缆(芯——芯),其接线如图4.12和图4.13所示

图4.12FANUC—OC/OD系统图4.13FANUC—16/18/21/0i系统

4.5.从RS232口输出机床参数

1、选择方式,或将系统处于状态。

2、按MDI面板上的功能键再按软键<参数>,选择参数画面。

①按<操作>软键,再按右边的扩展键,显示软键。

②按<PUNCH>,选择“ALL”或“NON0",即选择所有的参数或非零的参数输出,再按<EXEC>软键,输出参数时,画面下的状态显示上的“输出"会。

③输出结束时,“输出”的闪烁会停止。

如果要中断正在输出的参数,可按MDI面板上的<RESET>键。

4.6.从RS232口输入参数。

1、将系统处于急停状态。

2、按MDI面板上的键,再按软件<SETTING>,显示设定画面:

“SETTING(HANDY)

PARAMETERWRITE=0(0——不可用;1-—可用。

)"

将上面的“0"改成“1”,这样系统处于参数可写入的状态,同时CNC发生“P/S100报警”(允许参数写入)。

3、按MDI面板上的功能键<SYSTEM>,再按软键<参数>,选择参数画面。

4、按软键<操作>,再按右扩展软键,再按<READ>软键。

5、按<EXEC>软键,从口输入参数,在输入时,画面下的状态显示上的“输入”会闪烁。

6、输入结束时,“输入"的闪烁会停止。

此时出现报警(N。

000:

需要切断电源),此时要关断电源再开机.

第二部分计划

?

引入问题:

五、数控机床基本参数设定中.请跟据联调说明书的提示在数控系统上进行参数设置及参数的备份等操作,确定各参数合理性,输入的参数进行核查及记录.

5。

1参数设定的安全技术措施准备

1.遵守安全操作规程

2.阅读机床使用说明书

3.数控机床一般安全操作规程

4.操作中注意事项

5.文明生产

5。

2请你核对将要输入参数合理与匹配性

5。

3按准备好联调的说明书和数控系统的操作说明书,小组讨论在进行设定参数时存在什么安全隐患,要采取那些安全措施保护自己?

5.4在小组合作工作过程中你做了那些工作?

出现了问题你是应如何解决的?

第三部分;实施

?

引导问题

六.数控机床参数在设定前都要对数数控系统原有参数进行清除,主要清除系统SRAM内存中的数据,SRAM包含参数有那些?

6。

.1.系统SRAM全清:

在初步的梯形图输入后,首先开机的同时按下键盘上的“RESET+DELETE"按键进行系统参数全清;系统将进入下图所示界面:

图12:

IPL画面

在上述画面输入:

结束IPL画面,就可完成全清操作。

6。

2.通过以上操作清除的各类数据如下表所示:

表1:

SRAM包含的相关数据

之后,进入正常开机界面进行参数设置.

?

引导问题

七.数控机床参数是指当CNC与机床组合在一起后进行设置的值,每一步都要需要按照随机附带的数控系统说明书的说明来调整,即使是同一种数控系统同,其参数设定也是随机而异。

如下是FANUC–oiTD系统数控机床基本参数设定过程.

7。

1基本参数的设定:

全清之后在按下按钮的情况下,进行的调整,基本步骤和主要参数如下:

第一步.基本坐标轴的参数(如图13)

PRM_980=0或者1各路径隶属的机床组号(设定0默认为1)

PMR_981=各轴所隶属的路径号:

默认0为第1路径;

PRM_982=:

默认0为第1路径;

PRM_983=无需设定(系统自动设定)

PRM_1020=

PRM_1022=各轴在基本坐标系中的顺序

PRM_1023=各轴伺服轴FSSB连接顺序号

图13:

基本坐标轴参数

第二步.存储行程限位参数

PRM_1320=

PRM_1321=各轴负向软限位

第三步。

设定显示相关的参数

PRM_3105#0=1,3105#2=1显示

PRM_3108#6=1显示主轴负载表

PRM_3108#7=1显示手动进给速度

PRM_3111#0=1,3111#1=1显示“主轴设定”和“SV参数”软按键

PRM_3111#6=1,3111#7=1运行监视画面和报警切换设置

第四步.初步设定进给速度参数(具体按要求设定)

PRM_1420=

PRM_1423=各伺服轴JOG运行速度

PRM_1424=各伺服轴手动快速速度

PRM_1425=300各伺服轴回参考点的减速后速度

PRM_1430=

第五步。

初步设定加减速参数

PRM_1620=

PRM_1622=切削时的加减速时间常数

PRM_1624=20JOG或者手轮运行时,如发现有冲击,可增大

第六步。

伺服参数的设定(伺服初始化)

在伺服设定中,分两步进行,首先设定半闭环下的参数,确保机械的正常运行。

之后

再调整为全闭环的参数(全闭环的设定后续介绍)。

按键,进入伺服设定画面,进行伺服初始化操作,如图14:

图14:

伺服设定画面

一般情况下,半径编程设定参数1820

注意:

对于0i—TD或0i-mate-TD,X轴直径编程时,仅需要将1006#3=1即可,而无需

修改参数1820的值。

(0i—C,18i系统则需要修改为102)

第七步.FSSB的设定

当0i-mate—D系统使用以下型号放大器:

A06B—6164-****,A06B-6165-****(biSVSP放大器)时设定。

一般情况下,半径编程设定参数1820即CMR=2;

注意:

对于0i-TD或0i—mate-TD,X轴直径编程时,仅需要将1006#3=1即可,而无需

修改参数1820的值。

(0i-C,18i系统则需要修改为102)

第八步。

FSSB的设定

当0i—mate—D系统使用以下型号放大器:

A06B-6164—****,A06B-6165—****(biSVSP放大器)时

设定PRM14476#0=0

之后进行FSSB的初始化设定,FSSB对应参数为1902~1937,14340~14391

而当0i-mate-D系统使用A06B—6134—****(biSVSP放大器)时

必须设定PRM14476#0=1(否则系统SV5136报警,FSSB放大器画面空白)

之后再进行FSSB参数设定,FSSB对应参数为1902~1937

以下为FSSB自动设定画面(在以下两个画面中依次按“操作”——“设定",就可以完成

FSSB设定,之后断电重启):

图15伺服放大器设定界面图16轴设定界面

第九步.伺服“一键设定"

在完成了伺服初始化之后,进行一键设定,优化伺服设定参数.具体步骤为(图15):

→右扩展键几次→【PARAMSET】(参数设定)→进入画面后选择:

PARAMETER(伺

服参数)→【OPRT】(操作)→→【GROUPINIT】(初始化组)→【EXEC】(执

行)

图17伺服初始化设定界面

第十步。

手轮功能设定

PRM_8131#0=1手轮功能有效

PRM_7113=100

PRM_7114=1000如果手轮有×1000档则进行设定

(10)位置环增益和检测参数设定:

PRM_1825=3000半闭环时可设定为3000

PRM_2021=128如果震动可适当降低,最低可设定为0

PRM_1828=20000如果移动伺服轴时411报警,可适当增大该值

PRM_1829=500如果系统410报警,可适当增大该值

PRM3003#0,#2,#3=1如不使用互锁信号则必须设定(视实际情况进行设定)

第十一步。

主轴参数的设定

对于0i-D系统,当使用串行主轴时,首先要确认主轴放大器的主轴软件系列号/版本号

在9D50/22版本以后,否则无法使用(此情况下,请联系FANUC进行软件升级)。

a)使用串行主轴(需设定PRM_8133#5=0)

I主轴初始化(以使用单串行主轴为例):

PRM_3716#0=1,PRM_3717=1,

PRM_4019#7=1,PRM_4133=【电机对应代码】,PRM_3720=4096;

断电后,重启(主轴放大器需断电重启),确认4019#7=0,确认PSM电源放大器的

MCC吸合,主轴放大器显示为稳定的“————",主轴工作正常。

II设定各档最高转速PRM_3741~3743(M系列需要设定PRM_3736=4095)

III设定主轴编码器类型:

主轴和电机1:

1连接,使用电机编码器时,设定PRM_4002#0=1,#1=0

使用TTL型位置编码器时,设定PRM_4002#1=1,#0=0,旋转主轴,观察主轴速度是

否可以显示.

IV对于大型串行主轴,进行软启动PRM_4030设定,手动旋转主轴,保证无明显冲击;

V使用多路径多主轴时需要注意的情况:

使用多主轴时,可以通过信号G28#7(PC2SLC),选择使用第一/第二主轴编码器的

信号,同时必须设定PRM_3703#3(MPP);超过2个主轴,可以参考“第二主轴信号=第

一主轴信号+4”的算式;

b)使用模拟主轴(需设定PRM_8133#5=1)

Ⅰ、3716#0=0,3717=13730=1000(不设置会导致模拟电压无输出);

Ⅱ、PRM_3736=4095(M系列需设定)可以根据需要进行具体值设定

Ⅲ、PRM_3720=4096(可以根据“实际连接编码器线数×4”来设定)

Ⅳ、设定各档10V电压对应各档最高转速PRM_3741~3743

模拟主轴常见报警处理:

SP1240:

设定PRM_3799#1=1可屏蔽

注:

不同于0iC,18i系统,0iD系统可以选用非1024线的TTL编码器(要求线数为2的

整数次幂),选用之后,使用参数3720(设定值为线数*4)进行设定。

?

引入问题

八、为确保不漏输入参数,对设定值进正确性,在基本参数设定步骤及数值要进行记录。

序号

项目

规格与主要参数

结果

1

2

3

4

5

6

7

8

9

10

11

12

?

引入问题

七、拓展学习。

1。

根据机床特性需要试进行调整的参数,观察机床变化?

参数号

调整开始设定值

含义

调整方法

2021

128

负载惯量比

(速度增益)

在轴移动过程中,如果出现振动,减小此值

1825

5000

位置增益

如果即使N2021为0时也不能消除振动,在所有轴上适当减小设定值

2048

100

背隙加速量

在轴的移动方向翻转处出现突起时,以50为刻度调大设定值,如果出现过切时,以50为刻度减小此值.

注:

在进行振动状态观察,反向背隙突起/过切时观察时,最好使用SERVOGUIDE(伺服

向导)。

请参照相应的说明书.

第四部分;评价与反馈

1、自我评价

班级:

姓名:

学习任务名称:

序号

评价项目

自评评价(1-10分)

1

课前是准备学习情况

2

计划时准备资料及工量具情况

3

实施操作是否满意

4

是否能先进行操作安全规程学习

5

是否按老师要求去完成

6

。

能否完成小组分配的任务(工作页填写情况)

7

工作着装是否规范

8

在本次学习任务的学习过程中,是否主动帮助同学。

9

对自己的表现是否满意

10

对工作不足改进满意度

2、小组评价

序号

评价项目

评价(1-10分)

1

团队合作意识,注重沟通

2

能自主学习及相互协作,尊重他人

3

学习态度积极主动,能参加安排的活动

4

服从教师的教学安排,遵守学习场所管理规定,遵守纪律

5

能正确地领会他人提出的学习问题

6

能否保持学习环境的干净整洁

7

遵守学习场所的规章制度

8

工作岗位的责任心

9

能正确对待肯定和否定的意见

10

完成了装调

评价人:

年月日

3.教师评价

序号

评价项目

教师评价(1-10分)

1

能否进行检查数控系统参数操作

2

能否进行数控系统参数清除操作

3

能否进行数控系统参数备份操作

4

能否进行数控系统参数传输操作

5

能否从RS232接口中进行输入输出操作

6

能否对参数值合理性进行判断

7

能否完成小组分配的任务(工作页填写情况)

8

工作着装是否规范

9

是否主动参与工作现场的清洁和整理工作?

10

在本次学习任务的学习过程中,是否主动帮助同学.

评价人:

年月日

4.反馈

1)、检查软行程限位有效及正确性?

2)、检查输入参数值合理性?

附1:

常用参数设置