10 无功补偿装置安装单位工程.docx

《10 无功补偿装置安装单位工程.docx》由会员分享,可在线阅读,更多相关《10 无功补偿装置安装单位工程.docx(93页珍藏版)》请在冰豆网上搜索。

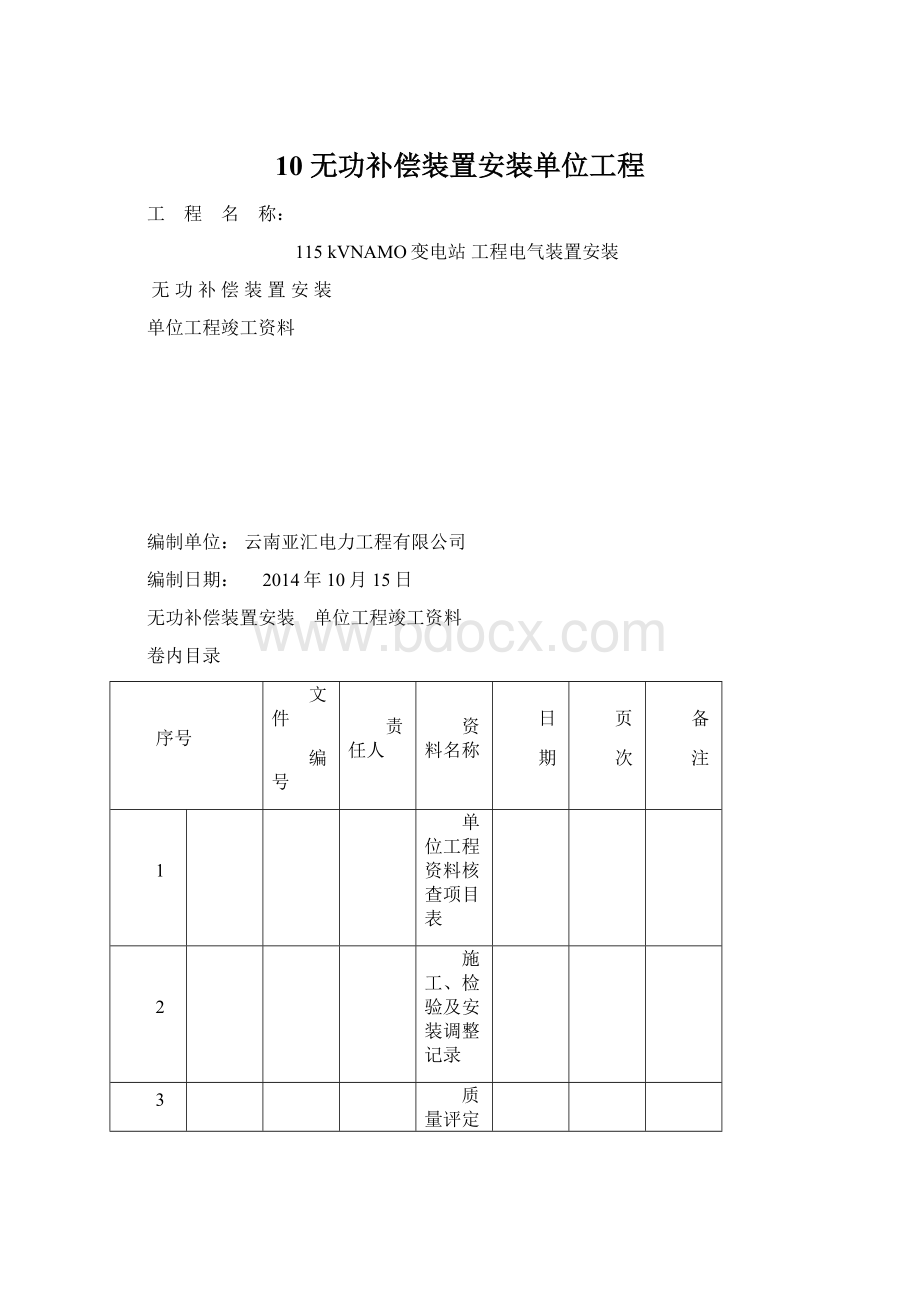

10无功补偿装置安装单位工程

工 程 名 称:

115kVNAMO变电站工程电气装置安装

无功补偿装置安装

单位工程竣工资料

编制单位:

云南亚汇电力工程有限公司

编制日期:

2014年10月15日

无功补偿装置安装 单位工程竣工资料

卷内目录

序号

文件

编号

责任人

资料名称

日

期

页

次

备

注

1

单位工程资料核查项目表

2

施工、检验及安装调整记录

3

质量评定、验收记录

1

无功补偿装置安装单位工程质量验收评定表

2

干式电抗器安装分部工程质量验收评定表

分项工程质量检验评定表

3

油浸时式电抗器安装分部工程质量验收评定表

分项工程质量检验评定表

4

电容器安装分部工程质量验收评定表

分项工程质量检验评定表

5

网栏安装分部工程质量验收评定表

分项工程质量检验评定表

10

电容器组带电试运行质量检验评定(签证)表

油浸式电抗器带电试运行质量检验评定(签证)表

无功补偿装置安装

单位工程资料核查项目表

序号

资料名称

应有

份数

实有

份数

备注

1

施工、检验及安装调整记录

1

电抗器运输冲击记录

Q/CSG表6.0.1

2

电抗器破压前气体压力检查记录

Q/CSG表6.0.2

3

绝缘油试验(新到油每批取样,油处理后注油前、后,电抗器投运前、后取样)记录

Q/CSG表6.0.3

4

电抗器气体继电器检验记录

Q/CSG表6.0.4

5

电抗器器身检查(隐蔽)签证

Q/CSG表6.0.5

6

电抗器冷却器密封试验签证

Q/CSG表6.0.6

7

电抗器真空注油及密封试验签证

Q/CSG表6.0.7

8

导线液压施工检查记录

Q/CSG表6.0.8

9

箱柜基础检查记录

Q/CSG表6.0.9

10

电容器组安装签证

Q/CSG表6.0.10

11

组合式油浸电容器安装签证

Q/CSG表6.0.11

2

质量评定、验收记录

1

单位工程质量验收评定表

Q/CSG表6

2

分部工程质量验收评定表

3

分项工程质量检验评定表

质检机构

核查结论

签 名

施工单位

年月日

监理

年月日

电抗器运输冲击记录

表号:

Q/CSG表6.0.1

电抗器型号

额定电压

kV

接线方式

额定容量

MVA

额定电流

A

冷却方式

短路阻抗

%

调压方式

油重

t

制造厂家

出厂编号

出厂日期

电抗器运输和装卸过程中冲击记录值:

注:

1.冲击记录仪应在电抗器就位后,方可拆下

2.应附厂家冲击记录仪的记录复印件

3.如电抗器未装设冲击记录仪,应在此注明,并应填写电抗器外观检查结果

质检机构

验收意见

签名

制造厂代表

年月日

项目部

年月日

监理

年月日

电抗器破压前气体压力检查记录

表号:

Q/CSG表6.0.2

电抗器型号

额定电压

kV

接线方式

额定容量

MVA

额定电流

A

冷却方式

短路阻抗

%

调压方式

油重

t

制造厂家

出厂编号

出厂日期

检查项目

油

箱

内

气

体

压

力

各阶段

气体压力值

MPa

环境温度

℃

检查日期

检查人

到达现场时

保

管

期

间

第1次检查

第2次检查

第3次检查

第4次检查

第5次检查

第6次检查

第7次检查

第8次检查

破压前

检查结论:

质检机构

验 收意见

签名

班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

注:

保管期间内,油箱内气体压力检查,间隔时间不应超过3~5天

电抗器绝缘油试验记录

表号:

Q/CSG表6.0.3

电抗器型号

额定电压

kV

绝缘油牌号

额定容量

MVA

额定电流

A

油总重

t

冷却方式

绝缘油批数

绝缘油桶数

制造厂家

出厂编号

出厂日期

绝缘油验收

批次

桶数

出厂试验报告编号

抽样桶数

抽样分析报告份数

(后附)

(后附)

(后附)

(后附)

绝缘油试验报告登记表

试验项目

电抗器内残油

报告

编号

注油前

报告

编号

局放前

报告

编号

冲击前

报告

编号

简化分析或全分析

----

色谱分析

----

----

----

微水含量

ppm

----

含气量

----

----

%

电气强度试验

质检机构

验收意见

签名

班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

电抗器气体继电器检验记录

表号:

Q/CSG表6.0.4

电抗器型号

额定电压

kV

冷却方式

额定容量

MVA

额定电流

A

制造厂家

出厂编号

出厂日期

气体继电器

电抗器气体继电器

型号规格

管路内径

mm

报告编号

(后附气体继电器检验报告)

质检机构

验收意见

签名

班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

电抗器器身检查(隐蔽)签证

表号:

Q/CSG表6.0.5

电抗器型号

额定电压

kV

容量

MVAR

额定电流

A

冷却方式

制造厂家

出厂编号

出厂日期

检查日期

气象条件

环境温

℃

相对湿度

%

检查方式

铁芯暴露时间

开始放油或排气时间

开始抽真空时间

检查记录

检查项目

检查结果

检查项目

检查结果

检查项目

检查结果

临时支撑是否拆除

器身无位移

螺栓是否紧固

螺栓防松措施

绝缘螺栓

铁芯有无变形

绝缘部件

铁芯对地绝缘

铁芯点接地点数

铁轭螺杆与铁芯绝缘

铁轭与夹件绝缘

螺杆与夹件绝缘

铁轭钢带对铁轭绝缘

铁芯屏蔽绝缘

绕组排列

绕组引出线绝缘包扎

油路

引出线裸露部分

引出线焊接良好

引出线绝缘距离

出线与套管连接

检查结论:

(经检查,该电抗器器身未发现缺陷、异常)

质检机构

验收意见

签名

班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

电抗器冷却器密封试验签证记录

表号:

Q/CSG表6.0.6

电抗器型号

额定电压

kV

冷却方式

额定容量

MVA

额定电流

A

油重

t

制造厂家

出厂编号

出厂日期

冷却器组数

试压介质

冷却器密封试验

检查项目

各组冷却器检查结果

1

2

3

4

5

6

7

8

9

10

油系统试验压力MPa

油系统承压时间min

承压下检查结果

冷却器试压后循环冲洗

试验结论:

(经对该电抗器的全部组冷却器,分别进行承压试验,未见渗漏。

冷却器内部己用合格的绝缘油冲洗干净,可以安装)

质检机构

验收意见

签名

班组

年 月 日

施工队

年 月 日

项目部

年 月 日

监理

年 月 日

电抗器真空注油及密封试验签证

表号:

Q/CSG表6.0.7

电抗器型号

额定电压

kV

结线方式

额定容量

MVAR

额定电流

A

冷却方式

制造厂家

出厂编号

出厂日期

真空注油记录内容

气象条件

环境温度

℃

相对湿度

%

电抗器接地

抽

真

空

储油柜隔离是否符合厂家要求

安全气道隔离是否符合厂家要求

真空度允许值

kPa

真空度保持值

kPa

真空保持时间

h

器身温度

℃

真

空

注油

绝缘油温度

℃

绝缘油耐压强度

kV

绝缘油tgδ值

%

油中微水含量

ppm

注油速度

L/min

油面距油箱顶

mm

热油循环时间

h

排气方法

注油后静止时间

h

排气次数

密封试验压力

MPa

密封试验持续时间

h

器身外观检查

质检机构

验收意见

签名

施工班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

导线液压施工检查记录

施工日期:

年月日表号:

Q/CSG表6.0.8

线夹型号

线夹制造厂家

导线型号

导线制造厂家

检 查 项 目

装设位置

相别

压前钢管

压前铝管

压后钢管

压后铝管

外观检查

压接人/

钢印代号

外径

需压长度

外径

需压长度

对边距

压接长度

对边距

压接长度

最大

最小

最大

最小

最大

最小

最大

最小

检查结论:

质检机构

质量检验评定意见

签 名

班 组

年 月 日

施工队

年 月 日

注1:

主、旁母线以背向主变自左至右分为:

1、2、3、…档,每档中左侧三相分别记为:

A1、B1、C1,右侧三相分别记为:

A2、B2、C2。

注2:

进出线耐张线:

母线侧三相分别记为:

A1、B1、C1,线路侧三相分别记为A2、B2、C2。

注3:

主要技术指标:

1、压接后对边距不得超过0.866D+0.2mm;2、相邻两模间重叠不应小于5mm;3、压后表面光滑、无裂纹,管口导线无隆起和松股;4;最大允许弯曲2%L。

注4:

D为接续管外径,L为接续管全长。

箱柜基础检查记录表

表号:

Q/CSG表6.0.9

箱柜型号

安装位置

制造厂家

出厂编号

出厂日期

检验项目

基

础

型

钢

安

装

不直度每米误差㎜

允许值

<1

实测值

不直度全长误差㎜

允许值

<5

实测值

水平度每米误差㎜

允许值

<1

实测值

水平度全长误差㎜

允许值

<5

实测值

位置误差及不平行度㎜

允许值

<5

实测值

基础接地点数不少于2点

接地连接是否牢固,导通良好

检查结论:

质检机构

质量检验评定意见

签 名

班 组

年 月 日

施工队

年 月 日

电容器组安装签证

表号Q/CSG表6.0.10

产品型号

额定电压

kV

接线方式

额定容量

MVar

额定电流

A

出厂日期

安装位置

生产厂家

产品编号

检查项目

性质

标准

检查结果

A

B

C

电容器规格核对检查

主要

符合设计

电容器外观检查

主要

无渗漏凹凸不平

电容器出线套管芯棒检查

主要

无弯曲滑扣

电容器外壳间距检测值

主要

符合设计

母线支线安装检查

符合规范

熔断器熔丝检查

符合厂家规定,指示牌指示正确

电容器编号检查

清晰一致

电容器铭牌布置检查

在通道一侧

放电回路检查

主要

完整

检查结论:

(经检查该电容器组符合设计及验收评定标准)

质检机构

验收意见

签名

施工班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

组合式油浸电容器安装签证

表号:

Q/CSG表6.0.11

电容器型号

额定电压

kV

接线方式

额定容量

MVar

额定电流

A

出厂日期

安装位置

生产厂家

产品编号

检 查 项 目

性质

标 准

检 查

结 果

绝缘油试验结果

主要

符合交接试验标准

设备底座与基础连接

主要

牢固

器身检查

无变形、瓷瓶无破损、无裂纹、无渗漏油、油枕油位正常

附件检查

主要

油温计指示正确、

压力释放器无渗油

设备接线

符合设计、三相引线一致,相色正确,套管出线连接紧固

器身接地

主要

牢固、接地良好

检查结论:

(经检查该电容器组符合设计及验收评定标准)

质检机构

验 收 意 见

签 名

施工班组

年月日

施工队

年月日

项目部

年月日

监理

年月日

无功补偿装置安装 单位工程质量验收评定表

工程编号:

6 表号:

Q/CSG 表6

序

号

分部工程名称

质量

等级

备注

1

干式电抗器安装

Q/CSG表6.1

2

油浸式电抗器安装

Q/CSG表6.2

3

电容器安装

Q/CSG表6.3

4

网栏安装

Q/CSG表6.4

5

电容器组带电试运行质量检验评定(签证)表

Q/CSG表6.10-1

油浸电抗器带电试运行质量检验评定(签证)表

Q/CSG表6.10-2

应有资料

份

实有资料

份

资料核查结论

有无因施工的原因造成设备严重损坏

有无发生过因接地及短路事故造成设备严重损坏

分部试运行中,有无因电气的原因而造成设备严重损坏

验收结论:

质检机构

质量验收评定意见

签名

施工队

年 月日

项目部

年 月日

监理

年 月日

干式电抗器安装 分部工程质量验收评定表

工程编号:

6-1 表号:

Q/CSG 表6.1

序号

分项工程名称

性

质

质量

等级

备注

1

干式电抗器安装

Q/CSG表6.1.1

2

硬母线安装

Q/CSG表6.1.2

3

引下线及设备连线安装

Q/CSG表6.1.3

验收结论:

质检机构

质量验收评定意见

签 名

施工队

年 月日

项目部

年 月日

监理

年 月日

干式电抗器安装 分项工程质量检验评定表

工程编号:

6-1-1 表号:

Q/CSG 表6.1.1

产品型号

出厂编号

制造厂家

安装位置

工序

检验项目

性

质

单

位

质量标准

检验方法

及器具

检验

结果

合格

推荐值

基础安装

相间中心距离误差

㎜

≤10

≤8

用尺检查

预留孔中心线误差

㎜

≤5

≤3

支

柱

绝

缘

子

安

装

外观检查

主要

清洁,无裂纹

观察检查

瓷铁浇装连接

主要

牢固

找平用钢垫片检查

主要

固定

绝缘硬纸板或橡胶垫片(电抗器叠装时)

位置

主要

在绝缘子顶帽上

观察检查

大小

与顶帽相同

厚度

mm

≤4

用尺检查

螺栓连接

紧固

用扳手检查

电

抗

器

安

装

外观

检查

混凝土支柱

主要

无损伤、裂纹

观察检查

绕组

主要

清洁,无破损、变形

垂直安装三相中心线

一致

用尺检查

连接螺栓

齐全,紧固

扳动检查

接线端子与母线联接

连接

按GBJ149-1990规定

对照规范检查

螺栓材料

主要

非磁性金属材料(额定电流≥1500A时)

用磁铁检查

磁性材料各部件

固定牢固

扳动检查

支柱绝缘

子接地

叠装

底层可靠接地

扳动且导通检查

独立安装

每相均可靠接地

接地线连接

主要

不构成闭合环路

观察检查

其

它

电抗器风道检查

主要

通畅

观察检查

验收结论:

质检机构

质量检验评定意见

签 名

班 组

年 月 日

施工队

年 月 日

项目部

年 月 日

监理

年 月 日

硬母线安装 分项工程质量检验评定表

工程编号:

6-1-2 表号:

Q/CSG表6.1.2

产品型号

制造厂家

安装位置

工

序

检验项目

性

质

单

位

质量标准

检验方法

及器具

检验

结果

合格

推荐值

母

线

加

工

配

置

外观

检查

表面检查

光洁,无裂纹褶皱

观察检查

外形检查

平直无变形扭曲

螺

接

面

加

工

搭接面长度

主要

按GBJ149-1990规定

对照规范用尺检查

搭接面螺孔布置及规格

主要

螺孔间中心距误差

mm

±0.5

用尺检查

端面外观

平直、光洁,无尖角毛刺

观察检查

接触面平直度

平整无局部凹陷

钢尺靠测

接触面断面减少量

主要

铜≤3%

铝≤5%

铜≤2%

铝≤3%

用游标卡尺检查

母

线

弯

制

允许最小弯曲半径

主要

按GBJ149-1990规定

对照规范用样板检查

弯曲始点至接头边缘最小距离

mm

≥50

60~80

用尺检查

弯曲始点至母线支持器边缘距离

mm

≥50;≤0.25支点间距

90°扭弯的扭转长度

mm

2.5~5倍母线宽

弯曲部分外观

主要

无裂纹,无明显褶皱

观察检查

三相同一断面上的弯曲弧度

一致

用样板检查

同相多片母线弯曲弧度

一致

观察检查

相同布置的分支母线各相弯曲弧度

母

线

安

装

金具

安装

金具检查

清洁,无损伤

观察检查

单相交流母线金具连接

主要

牢固,且无闭合磁路

固定装置外观

无尖角、毛刺

母

线

安

装

母线平置时母线与支持器上部夹板间隙

mm

1~