钻机操作规程.docx

《钻机操作规程.docx》由会员分享,可在线阅读,更多相关《钻机操作规程.docx(11页珍藏版)》请在冰豆网上搜索。

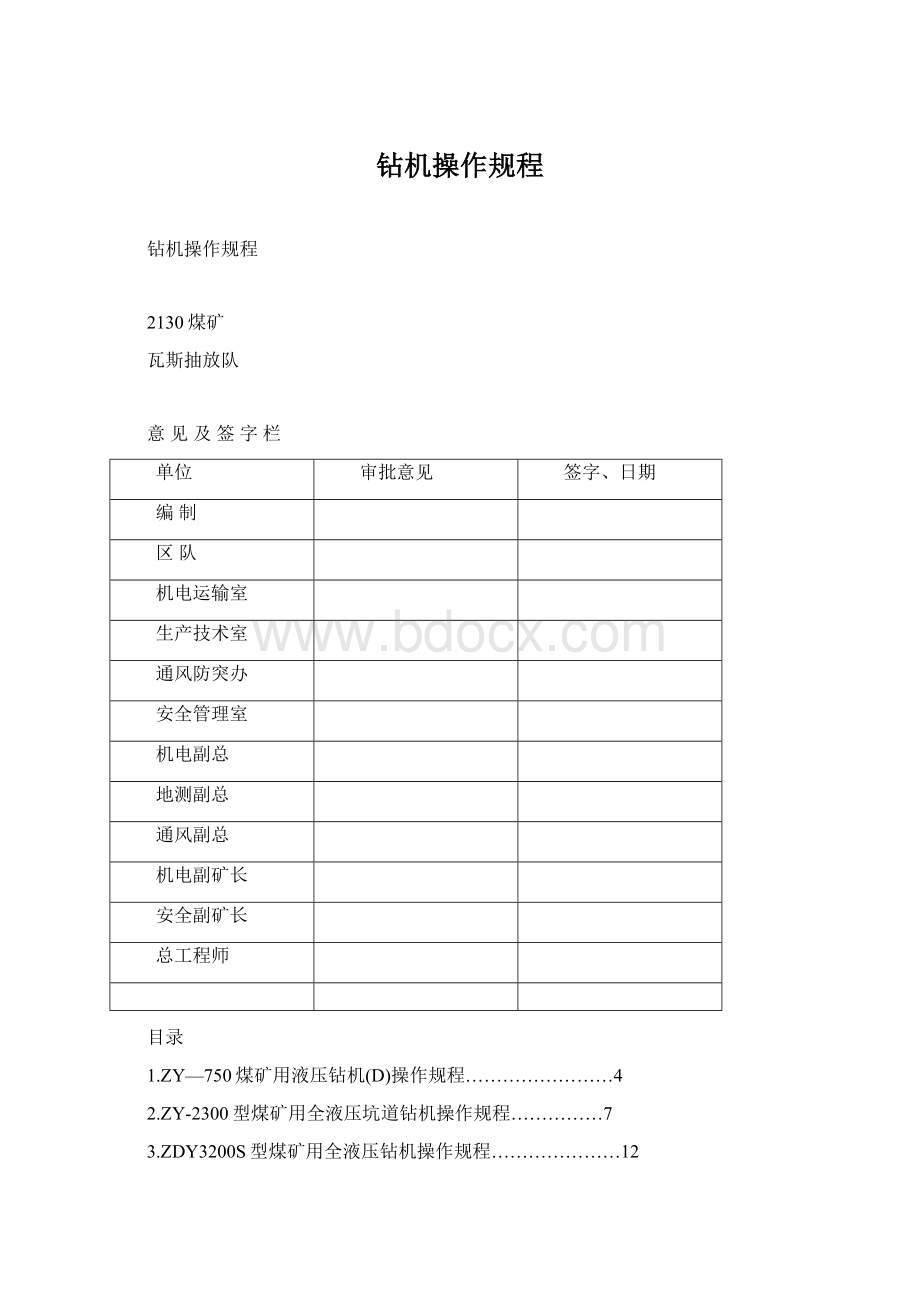

钻机操作规程

钻机操作规程

2130煤矿

瓦斯抽放队

意见及签字栏

单位

审批意见

签字、日期

编制

区队

机电运输室

生产技术室

通风防突办

安全管理室

机电副总

地测副总

通风副总

机电副矿长

安全副矿长

总工程师

目录

1.ZY—750煤矿用液压钻机(D)操作规程……………………4

2.ZY-2300型煤矿用全液压坑道钻机操作规程……………7

3.ZDY3200S型煤矿用全液压钻机操作规程…………………12

ZY—750煤矿用液压钻机(D)操作规程

1井下安装及试机

1.1钻机安装前,首先清理好钻场,钻场周围的岩层应安全可靠,且具有足够的空间,通风良好。

1.2配有与钻机相适应的水源(供水量Q>50L/min,供水压力>0.3MPa)或压风(需压风排渣风压>0.1MPa),电源及相应的配套设备。

1.3将泵站和操纵台安放在离钻机两侧2m以上的位置,且严禁正对钻机,防止喷孔或钻杆滑落损坏设备。

泵站电机一侧应置于进风侧。

然后按照以下步骤的要求加油接上电源:

1.3.1经空气滤清器油网加入46#抗磨液压油至油位计上标位,开机试车后油位会下降,应及时补油至上标位。

1.3.2接通电源,电动机接线电压等级应与电源电压等级相符合(1140V),电动机的旋转方向应与油泵标注的箭头方向一致。

1.4根据钻孔的方位角将立柱框架牢固地锚固在顶底板之间。

为适应不同的钻场高度,可用初定立柱伸缩套管长度,用立柱上端丝杆调节高度并预紧,立柱下端可用内注式单体液压支柱加载锚固。

在锚固立柱框架时,立柱与顶底板之间加木垫。

1.5将动力头装在机架上,一起吊装在机架座上或先吊装机架再安装动力头。

1.6确定钻孔高度、方位角、倾角的操作:

通过横梁两端的抱箍调整横梁的位置,即可调整钻孔的高度;通过机架座下面的抱箍调整钻孔的倾角;通过转盘调整钻孔的方位角。

1.7钻机安装好后,按照以下要求进行调压试机:

1.7.1调定工作压力:

将动力头和推进油缸的2对快换接头拔下,松开泵站上的旋转油路(大泵)和推进油路(小泵)的溢流阀,旋紧多路换向阀组上的各过载阀(3个)。

开机后将旋转手把往前推至正转位置,缓慢调节泵站上大泵的溢流阀,使油压逐渐上升,当操纵台右边压力表指示为16MPa时,锁紧该溢流阀,此压力为旋转油路总压力;调节旋转阀体上方的过载阀,当操纵台右边压力表指示为11MPa,锁紧该过载阀,此压力为动力头正转工作压力;将旋转手把向后拉至反转位置,慢慢调节总回油阀体(多路换向阀组右边第一片阀体)下方过载阀,当操纵台右边压力表指示为15MPa时,锁紧该过载阀,此压力为动力头反转工作压力;将旋转手把打回中位,此时旋转油路上各工作压力调定完毕。

将正常进退手把向后拉至正常后退位置(注意最后为浮动位置,是卸钻杆螺纹位置),慢慢调节泵站上小泵的溢流阀,使油压逐渐上升,当操纵台左边的压力表指示为15Mpa时,锁紧该溢流阀,此压力为推进油路总压力、夹持器夹紧和松开压力、卡盘松开压力、给进油缸的后退(起拔)压力;将推进手把向前推至正常前进位置,调节正常进退阀片上方过载阀压力,当操纵台左边压力表指示为11MPa时,锁紧该过载阀,此压力为推进油缸推进压力;将推进手把置于中位,各工作压力调定完毕。

1.7.2试机后接上冷却器和水辫水管。

2.钻机钻孔操作

2.1根据需要安装前置水辫或后置水辫,应配置专用的水辫供水阀门。

2.2根据需要选择旋转速度(换档时动力头必须停止转动)。

2.3安装钻头操作

2.3.1使用后置水辫:

动力头退至机架后端,松开卡盘,放入1根钻杆在动力头内,钻杆外螺纹置于动力头前端,再旋接1根钻杆在动力头内,钻杆内螺纹露出动力头后端,卡盘夹紧钻杆,松开夹持器,动力头旋转并慢慢前进,当钻杆外螺纹通过夹持器后停止旋转和推进,将钻头旋接在钻杆上,在动力头后面钻杆旋接后置水辫,接上水辫供水管。

2.4开孔操作

修平开孔处的煤岩,保证钻头接触平稳。

打开供水阀门给冷却器和水辫供水,动力头慢转,并慢慢推进,当钻进一定深度且钻机、钻具运转平稳后,用正常旋转和进给速度钻进。

2.5加接钻杆操作(后置水辫)

2.5.1使用后置水辫时,其操作如下:

a)先停止推进,再停止旋转,关闭供水阀门;

b)人工用管钳卸下后置水辫;

c)根据动力头后面空间大小,在动力头后面加接1根或几根钻杆;

d)将后置水辫旋接在钻杆上;

e)夹持器夹紧钻杆、松开卡盘,动力头正常后退或快速后退至机架后端;

f)卡盘夹紧钻杆,松开夹持器,打开水辫供水阀门,向钻孔供水,待水从钻孔中流出后,再进行正常钻进。

2.6拆卸钻杆操作

2.6.1将动力头置于适当的位置(取下后置水辫和钻杆后,卡盘前进后能夹住要拆卸的钻杆),关闭水辫供水阀门;

2.6.2夹持器夹紧钻杆,操作正常进退手把至最后位置即浮动位,动力头反转,使水辫轴(使用后置水辫时为钻杆)与第一根钻杆分离一段距离,将正常进退手把向前推至正常后退位,使推进油缸正常后退;

2.6.3松开卡盘,取下前置水辫或后置水辫和钻杆;

2.6.4动力头前进至能夹住钻杆处停止前进;

2.6.5卡盘夹紧钻杆,松开夹持器,动力头正转(在起拔钻杆时需钻具旋转时)并后退至适当位置(即从卡盘取下第一根钻杆后,卡盘能夹住下一根钻杆),停止旋转和后退;

2.6.6夹持器夹紧钻杆,操作正常进退手把至最后位置(浮动位),动力头反转,松开钻杆间连接螺纹,将正常进退手把向前推至正常后退位,使推进油缸正常后退;

2.6.7松开卡盘,取下第一根钻杆;

2.6.8再按2.6.5、2.6.6和2.6.7操作,即可卸下第二根,第三根直至卸下最后一根钻杆。

2.7操作中的注意事项

2.7.1钻机在钻孔过程中,动力头绝不能反转。

只有在加接或拆卸钻杆时,夹持器夹住钻杆后才可反转。

2.7.2注意各运动部件的温升情况。

钻机表面温升和变速箱中的油液温升≤40

,外表面最高温度≤75

,泵站油箱出油口液压油的最高温度≤50

,否则应停机检查并加以处理。

2.7.3观察各压力表所提示的压力,判断钻机是否过载。

出现过载现象应调节节流阀,降低钻进速度,减少负荷;当发现回油压力超过0.8MPa时,应停机清洗或更换精过滤器滤芯。

2.7.4观察钻机在钻进过程中的运动状态,若发现有异常声响、动力头振动过大、机架有摆动、立柱有晃动,应停机检查并加以处理。

2.7.5各操作手把应按规定的标识和规定的程序操作。

换向不能过快,以免造成液压冲击,损坏机件。

2.7.6观察油箱的油位,当油位下降到标定位以下时,应停机加油。

2.7.7钻机打钻时,必须配备三人,一人监护、一人操作、一人装、卸

钻杆,钻机司机与接钻杆配合好,人员站位:

接钻杆人员严禁站在钻杆后面正对钻孔,必须在钻机两侧,防止喷孔或钻杆滑落伤人,人员通过时,必须停机。

2.7.8卡钻时,装卸钻杆人员站在钻机两侧,由操作钻机人员操作钻机,正、反转活动钻杆进行推进或退钻,严禁人员用手去处理钻杆。

ZY-2300型煤矿用全液压坑道钻机操作规程

1井下安装试机

1.1钻机安装前,首先清理好钻场,钻场周围的岩层应安全可靠,且具有足够的空间,通风良好。

1.2配有与钻机相适应的水源(供水量Q>200L/min,供水压力>1MPa)或压风(需压风排渣风压>0.6MPa),电源及相应的配套设备。

1.3将泵站和操纵台安放在既安全又利于操作和观察钻机工作情况的地方,泵站电机一侧应置于进风侧。

按以下方法加油:

1.3.1经空气滤清器油网加入46#抗磨液压油至油位计上标位,开机试车后油位会下降,应及时补油至上标位。

1.3.2最后接上电源。

电动机接线电压等级应与电源电压等级相符合,电动机的旋转方向应与油泵标注的箭头方向一致。

1.4将动力头安装在上机架上。

1.5根据钻孔的方位角,用1根立柱将钻机座架牢固地锚固。

为适应不同的钻场高度,可初定立柱伸缩套管长度,立柱下端可用内注式单体液压支柱加载锚固。

在锚固钻机座架时,立柱与顶板之间加木垫。

1.6确定钻孔高度、倾角操作:

底架上的上机架可以在抱箍松开时顺着支撑柱上下移动,以满足对不同开孔高度的需求。

将进给油缸上的两支油管拔下,接到升降油缸上,操作操纵台上正常进给手把,并缓慢调节节流阀,使上机架绕着旋转轴转动,适应钻孔倾角的要求,如果需要更大的钻孔倾角,可将升降油缸的上方耳环换到上机架后端的升降油缸座上。

若用户需要负的钻孔倾角,只需将上机架调换180º,按照上述步骤用户就可以得到理想的钻孔倾角。

调整好开孔倾角后,用拉杆和抱箍将上机架固定。

1.7钻机安装好后,按照以下顺序(上机架升降除外)进行调压试车。

试车后接上冷却器和水辫水管。

1.7.1调定工作压力:

将动力头马达进出油管和推进油缸进出油管2对快换接头拔下,松开泵站上的大、小泵溢流阀,旋紧多路换向阀组上的各过载阀(3个)。

开机后将旋转手把向前推至正转位置,缓慢调节泵站上大泵的溢流阀,使油压逐渐上升,当操纵台右边压力表指示为16MPa时,锁紧该溢流阀,此压力为旋转油路总压力;调节该阀片上方过载阀压力,当操纵台右边压力表指示为14MPa时,锁紧该过载阀,此压力为动力头正转工作压力;将旋转手把向后拉至反转位置,调节总回油阀片下方过载阀压力,当操纵台右边压力表指示为15MPa时,锁紧该过载阀,此压力为动力头反转工作压力;将旋转手把打回中位,此时旋转油路上各工作压力调定完毕。

将正常进退手把向后拉至正常后退位置(注意最后为浮动位置,即卸钻杆螺纹位置),缓慢调节泵站上小泵的溢流阀,使油压逐渐上升,当操纵台左边压力表指示为16MPa时,锁紧该溢流阀,此压力为推进油路总压力,即夹持器夹紧和松开压力、卡盘松开压力、给进油缸的后退(起拔)压力;将推进手把向前推至正常前进位置,调节正常进退阀片上方过载阀压力,当操纵台左边压力表指示为13MPa时,锁紧该溢流阀,此压力为推进压力和升降油缸升起压力。

将推进手把置于中位,各工作压力调定完毕。

1.7.2试车接上全部油管,开机空载运转。

1)操作卡盘手把,松开卡盘,放入一根钻杆,卡盘夹紧钻杆后再操作旋转手把,动力头在卡盘夹紧钻杆下分别在高速(低速)、正反转状态下分别各运转5min。

2)操作正常进退手把,推进油缸往复运动10次;操作节流阀,调节推进油缸往复运动速度;操作快速进退手把,油缸快速往复运动5次。

3)操作卡盘手把,卡瓦在中孔轴内伸缩运行5次,运行应平稳均匀。

放入钻杆后卡盘应能夹紧钻杆,夹痕应均匀,卡盘松开时,能轻松放入或取出钻杆。

4)操作夹持器手把,卡瓦伸缩5次,运行应平稳、均匀。

放入钻杆后夹持器应能夹紧钻杆,夹痕应均匀,夹持器松开时,能轻松放入或取出钻杆。

5)将推进油缸上的一对快换接头拔下,接到升降油缸上,松开拉杆抱箍,操作正常进退手把,上机架绕旋转轴升降运动5次,与此同时,可操纵节流阀手柄,调节上机架的升降速度。

6)试车时观察操作台上压力表压力情况,动力头正反转压力应小于4MPa,油缸往复运动压力小于2MPa,总回油压力小于0.4MPa,各油管连接处不得有泄漏现象;卡盘和夹持器卡瓦伸缩平直,钻杆上的夹痕均匀;各部运转应平稳,不得有异常声响和异常现象,否则应停机检查。

7)将立柱竖立,加载手把内四方端插入三用阀一端上下摇动,立柱逐渐上升;将加载手把扁方端插入三用阀另一端,上下搬动,立柱慢慢下降。

立柱上下运动

1.8钻孔操作

1.8.1根据需要安装后置水辫,应配置专用的水辫供水阀门。

1.8.2根据需要选择旋转速度。

1.9安装钻头操作

1.9.1使用前置水辫:

动力头退至机架后端,松开卡盘,放入前置水辫(水辫壳体上的定位销放入拖板上的定位槽内),卡盘夹紧水辫轴,松开夹持器,将钻杆旋接在水辫轴上,动力头旋转并慢慢前进,当钻杆前端螺纹通过夹持器后停止旋转和推进,将钻头旋接在钻杆上,接上水辫供水管。

1.9.2使用后置水辫:

动力头退至机架后端,松开卡盘,放入1根钻杆在动力头内,钻杆外螺纹置于动力头前端,再旋接1根钻杆在动力头内,钻杆内螺纹露出动力头后端,卡盘夹紧钻杆,松开夹持器,动力头旋转并徐徐前进,当钻杆外螺纹通过夹持器后停止旋转和推进,将钻头旋接在钻杆上,在动力头后面钻杆旋接后置水辫,接上水辫供水管。

1.10开孔操作

修平开孔处的煤岩,保证钻头接触平稳。

打开供水阀门给冷却器和水辫供水,动力头慢转,并慢慢推进,当钻进一定深度且钻机、钻具运转平稳后,用正常旋转和进给速度钻进。

1.11使用后置水辫时,其操作如下:

a)先停止推进,再停止旋转,关闭供水阀门;

b)人工用管钳卸下后置水辫;

c)根据动力头后面空间大小,在动力头后面加接1根或几根钻杆;

d)将后置水辫旋接在钻杆上;

e)夹持器夹紧钻杆、松开卡盘,动力头后退或快速后退至机架后端;

f)卡盘夹紧钻杆,松开夹持器,打开水辫供水阀门,向钻孔供水,待水从钻孔中流出后,再进行正常钻进。

1.12拆卸钻杆操作

1.12.1将动力头置于适当的位置(取下前置水辫或后置水辫和钻杆后,卡盘前进后能夹住要拆卸的钻杆),关闭水辫供水阀门;

1.12.2夹持器夹紧钻杆,操作正常进退手把至最后位置即浮动位,动力头反转,使水辫轴(使用后置水辫时为钻杆)与第一根钻杆分离一段距离,将正常进退手把向前推至正常后退位,使推进油缸正常后退;

1.12.3松开卡盘,取下前置水辫或后置水辫和钻杆;

1.12.4动力头前进至能夹住钻杆处停止前进;

1.12.5卡盘夹紧钻杆,松开夹持器,动力头正转(在起拔钻杆时需钻具旋转时)并后退至适当位置(即从卡盘取下第一根钻杆后,卡盘能夹住下一根钻杆),停止旋转和后退;

1.12.6夹持器夹紧钻杆,操作正常进退手把至最后位置(浮动位),动力头反转,松开钻杆间连接螺纹,将正常进退手把向前推1位,使推进油缸正常后退;

1.12.7松开卡盘,取下第一根钻杆;

1.12.8再按1.12.5、1.12.6和1.12.7操作,即可卸下第二根,第三根直至卸下最后一根钻杆。

1.13操作中的注意事项

1.13.1钻机在钻孔过程中,动力头绝不能反转。

只有在加接或拆卸钻杆时,夹持器夹住钻杆后才可反转。

1.13.2注意各运动部件的温升情况。

钻机表面温升和变速箱中的油液温升≤10

,外表面最高温度≤75

,泵站油箱出油口液压油的最高温度≤50

,否则应停机检查并加以处理。

1.13.3观察各压力表所提示的压力,判断钻机是否过载。

出现过载现象应调节节流阀,降低钻进速度,减少负荷;当发现回油压力超过0.8MPa时,应停机清洗或更换精过滤器滤芯。

1.13.4观察钻机在钻进过程中的运动状态,若发现有异常声响、动力头振动过大、机架有摆动、立柱框架有晃动,应停机检查并加以处理。

1.13.5各操作手把应按规定的标识和规定的程序操作。

换向不能过快,以免造成液压冲击,损坏机件。

1.13.6观察油箱的油位,当油位下降到标定位以下时,应停机加油。

1.13.7钻机打钻时,必须配备三人,一人监护、一人操作、一人装、卸

钻杆,钻机司机与接钻杆配合好,人员站位:

接钻杆人员严禁站在钻杆后面正对钻孔,必须在钻机两侧,防止喷孔或钻杆滑落伤人,人员通过时,必须停机。

1.13.8卡钻时,装卸钻杆人员站在钻机两侧,由操作钻机人员操作钻机,正、反转活动钻杆进行推进或退钻,严禁人员用手去处理钻杆。

ZDY3200S型煤矿用全液压钻机操作规程

1开钻前的准备

a.油箱内加满清洁油液(钻机正常工作后油面应在油位指示计的中间偏上约2/3处),一般用N46抗磨液压油,如果环境温度较高可用N68抗磨液压油。

b.检查钻机及各部分紧固件是否紧固。

c.在需要润滑的部位加注润滑油和润滑脂。

d.检查各油管是否连接无误。

e.主油泵按指示的箭头先将泵量调至最小位后再反转5~8圈即可,副油泵的泵量调至25%左右即可。

f.将操纵台上副油泵的功能转换手把置于调压阀位(也就是前位)。

其它的操纵手把均放在中间位置,背压调节手轮(单向节流阀)顺时针调到极限位置。

减压阀、溢流阀手轮调至最小位置。

马达变量手轮按需要调节,一般在中速排量范围。

g.打开油箱上的截止阀,此阀未打开前不准起动电机。

2启动

a.接通电源。

b.试转电机,注意转向是否与油泵的要求一致。

c.启动电机,观察油泵是否正常运转(应无异常声响,操纵台上的回油压力表应有所指示)检查各部件有无渗漏油。

d.使主、副油泵空转3~5分钟后再进行操作,如油温过低,空转时间应加长,待油温达20℃左右时,才可调大排量进行工作。

3试运转

a.油马达正转、反转双向试验,运转应正常平稳,系统压力表读数不应大于4MPa。

b.反复试验回转器的前进、后退,以排除油缸中的空气,直到运转平稳为止,此时系统压力不应超过2.5MPa。

c.试验卡盘、夹持器,开闭要灵活,动作要可靠。

d.检查各工作机构的动作方向与指示牌的标记方向是否一致,如不一致应及时调换有关油管。

例:

回转器马达的正、反转,前进、后退等。

e.在以上各项试运转过程中,各部分应无漏油现象,如发现应及时排除。

4钻机操作

4.1开孔

a.从回转器后端插入一根钻杆,穿过卡盘,顶在夹持器端面上(因此时夹持器闭合,不能穿入)。

若从回转器后端不能插入钻杆时,可关掉钻机,待钻杆插入回转器后,重新启动钻机。

b.副油泵功能转换阀手把推到前位(即溢流给进位),夹持器功能转换手把推到分离位(即前位)。

将起下钻转换手把推到下钻位置,向前推给进起拔手把,使钻杆进入夹持器,在夹持器前方人工拧上无岩芯钻头,准备钻进。

4.2钻进

a.接上水龙头,开动泥浆泵,向孔内送入冲洗液。

b.待孔口见到返水后,将给进起拔手把拉向起拔位置,使回转器后退到极限位置,夹持器完全打开,随之关闭截止阀,夹持器处于打开状态。

反时针旋转背压调节手轮,使其关小(垂直孔需关死)。

推动马达回转手把让回转器正向旋转(注意切勿反转)。

将给进起拔手把回到中位,将转换手把置于中间位置。

c.根据具体情况调整回转速度进行加压或减压钻进。

(1)加压钻进:

将给进压力调节手轮朝反时针方向旋转到极限位置(此时给进压力最小),顺时针旋转给进背压调节手轮(18),当钻具开始移动时停止旋转,让钻头慢慢推向孔底进行扫孔。

扫孔完毕,继续旋转背压调节手轮,使背压降为零,再把给进起拔手把推到给进位置,然后逐渐增大钻进压力(顺时针方向旋转给进调节手轮)使达到规定值,开始正常钻进。

(2)减压钻进:

钻进下垂孔,当钻具重量超过钻头所需要的压力时,应作减压钻进,此时应在钻具悬置状态下读起拔压力表读数(称重),然后顺时针方向旋转背压手轮,减小背压,使钻具缓慢下移进行扫孔。

待钻头接触孔底后,再继续减小背压,提高孔底压力到达规定值,开始正常钻进。

4.3退回回转器

a.减小孔底压力,停止给进,然后停止回转,向前推夹持器功能手把(即夹持器油路开通),夹持器夹住钻具。

b.退回回转器(也称“倒杆”)。

c.借助于给进,打开夹持器,将夹持器截止阀关闭,然后重新开始钻进(操作同前)。

4.4加杆(接长钻具)

a.减小孔底压力,停止给进和回转,向前推夹持器功能手把。

b.停供冲洗液,卸下水龙头。

c.接上加尺钻杆,再接上水龙头,退回回转器,打开夹持器,夹持器截止阀关闭,即可开始钻进。

4.5停钻

a.减小孔底压力,停止给进和回转,向前推夹持器功能手把。

b.将钻具提离孔底一定距离(参考起钻说明)。

c.停供冲洗液。

4.6退钻

a.停钻,停供冲洗液,卸下水龙头。

b.将起下钻转换手把置于起钻位置,回转器马达排量调到最大。

c.扳动给进起拔手把,拉出钻杆,待欲卸的接头露出夹持器250~300mm时停止,马达反转拧开钻杆即可(注意:

开始卸钻杆时回转器绝不能后退到极限位置,须留70mm以上的后退余地,以便回转器能在卸扣过程中随着丝扣的脱开而自动后退,否则将会损坏机件或钻杆丝扣)。

d.前移回转器,使孔内钻具的尾端进入卡盘,同时取下已卸开的钻杆。

e.拉出下一根钻杆,再按c和d操作。

如此循环往复,直到拔出孔内全部钻杆。

f.最后取出粗径钻具。

4.7操作中应特别注意的问题

a.油管没有全部接好以前不允许试转电机。

b.孔内有钻具,除按规定程序卸钻杆外,绝不允许马达反转。

c.停止钻进时,要立即将夹持器功能手把推向前位,使夹持器夹紧钻杆,确保安全。

d.用马达反转卸开钻杆接头时,必须留足卸扣长度(详见前述)。

e.在钻进过程中要随时注意观察各压力表的读数变化,发现异常及时处理。

4.8钻机打钻时,必须配备三人,一人监护、一人操作、一人装、卸

钻杆,钻机司机与接钻杆配合好,人员站位:

接钻杆人员严禁站在钻杆后面正对钻孔,必须在钻机两侧,防止喷孔或钻杆滑落伤人,人员通过时,必须停机。

4.9卡钻时,装卸钻杆人员站在钻机两侧,由操作钻机人员操作钻机,正、反转活动钻杆进行推进或退钻,严禁人员用手去处理钻杆。