绘制汽车车身覆盖件冲压综合工序图DL图的方法22223.docx

《绘制汽车车身覆盖件冲压综合工序图DL图的方法22223.docx》由会员分享,可在线阅读,更多相关《绘制汽车车身覆盖件冲压综合工序图DL图的方法22223.docx(15页珍藏版)》请在冰豆网上搜索。

绘制汽车车身覆盖件冲压综合工序图DL图的方法22223

—37—

述两种措施,仍然不能使骄车车身发动机盖覆盖件的型面得到充分地塑性变形,塑性变形占有总变形量的比例也会较小,弹性变形就会显示影响,产生变形回弹现象,丧失覆盖件变形尺寸精度。

此时,就得选用(图四十三)所示的过突起的概念来改变骄车车身发动机盖覆盖件的型面,图中:

实线所绘制的曲面为骄车车身发动机盖覆盖件的型面,虚线所绘制的曲面为拉延制件所建立的拉延凸模型面,待拉延制件修边冲孔之后,修边冲孔件就会发生回弹变形,变形至与骄车车身发动机盖覆盖件的型面完全一样,大大提高了覆盖件变形尺寸精度。

(图四十三)中的实例,其技术参数为:

B=1350,H=100,h1=2,h2=h3=h4=1,四角为0。

这些成形经验参数也是可以使用相似性的方法应用于决定其它顶盖冲压成形工艺的技术参数。

7,对拉延制件工序为之后的修边冲孔工序和翻边成形工序可行性所采取的措施:

(1)关于为修边冲孔工序可行性所采取的措施:

修边冲孔工序要求考虑三个要点:

其一,是修边冲孔件板材剪切断面的剪切质量要有一个好的效果,即修边刀口的冲剪方向最好是修边件型面的正法向;其二,是修边模的凸模和凹模刃口要有足够的强度,使修边模具有较好的使用寿命;其三,是修边冲孔剪切过程中,不要使修边制件的形状再发生意外变形。

因此,在设计拉延制件工法型面时,就要考虑实现修边工法良好的剪切措施,具体有以下几种方法:

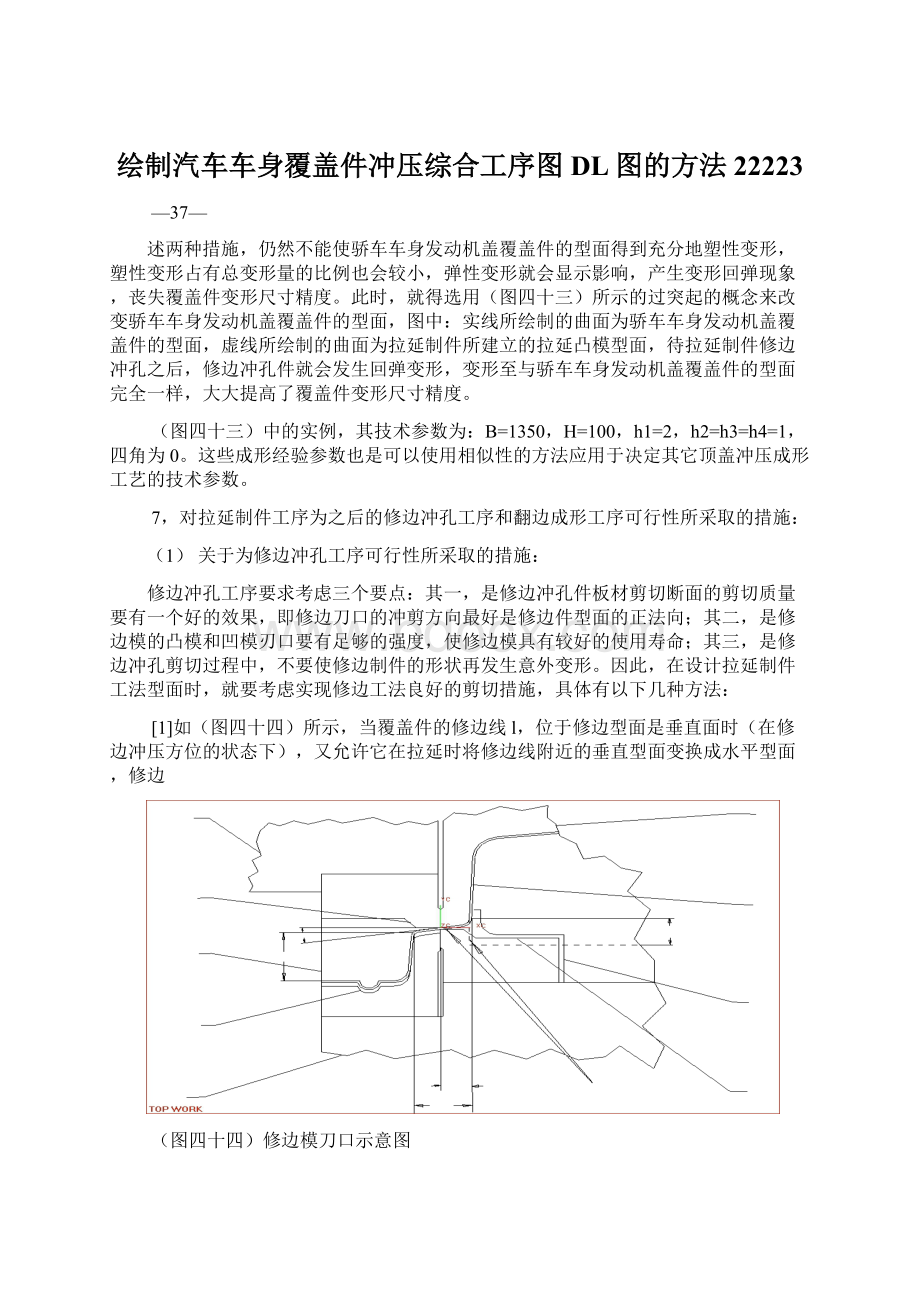

[1]如(图四十四)所示,当覆盖件的修边线l,位于修边型面是垂直面时(在修边冲压方位的状态下),又允许它在拉延时将修边线附近的垂直型面变换成水平型面,修边

(图四十四)修边模刀口示意图

之后又事后有翻边整形工序顺便将其压回至原来的垂直型面,由此而来获得准确的修边尺寸。

因此,我们可以在设计拉延制件时,就要将其设计成(图四十四)所示的一个台阶。

台阶的高低位置是由h值所决定的,构成台阶的曲面形状是由修边线l的形状走向所决定的:

当l是一条空间直线时,h值没有什么限制,只要它是这个空间平面上在修边后发生纯弯曲变形就能灰复原来的型面形状;当l是一条空间曲线时,h值最好为5mm,顶多不要超过8mm,以减少事后翻边时产生过大的拉伸或压缩变形量,防备意外变形牵扯覆盖件已成形好的主型面的尺寸精度。

在台阶上剪切边宽度b是通过h值换算得出的,如果顶出压紧器强度允许,最好b=2-3mm。

台阶宽度B与废料刀强度有关,在没有废料刀的地方,B越小越好,最好B=6-8mm。

过大的B值将影响光洁拉延的效果,因此,B值与拉延深度H值有一定的比例关系,当B=10mm时,H=20-25mm。

台阶面是个斜面,

—38—

斜角θ=100-150,这样一来比较有利于拉延成形。

[2]还是(图四十四)所示,覆盖件的修边线l位于修边型面是垂直面时(在修边冲压方位的状态下),又不允许它在拉延时将修边线附近的垂直型面变换成水平型面,或者修边之后又事后无翻边整形工序顺便将其压回至原来的垂直型面时,那么只好采用二次修边或者斜契修边的方法来完成修边工作。

二次修边的方法如(图四十五)所示,说明先一

(图四十五)二次修边模刀口示意图,左边为一次修边,右边为二次修边。

次修边切除拉延工艺面上的余料,而后二次修边再按修边线切除垂直型面上的工艺补充余料。

此时设计拉延制件应增加一个拉延深度H,使得二次修边的斜契凹模刀口与拉延制件的余料之间保留一个间隙值a,这样修边就不会造成拉延制件的意外变形,由此得到良好的修边效果。

[3]用斜契修边模也可以直接实现正法向修边工作,(图四十六)所示为左侧车门外护板修边冲孔模,它是采用车门外护板下部为顺冲压方向符合其曲面正法向修边冲孔,采用

(图四十六)左侧车门外护板修边冲孔模示意图

车门外护板上部为整体斜契滑块方式顺斜契冲压方向符合其曲面正法向修边冲孔,由此而来形成正法向修边冲孔的剪切效果,保证了良好的剪切质量。

—39—

(图四十七)所示为骄车车身背门內护板修边模,它是门的上下二头采用整体斜契滑块

(图四十七)骄车车身背门內护板修边模示意图

方式从內向外顺斜契冲压方向符合其曲面正法向修边,门的二侧边顺冲压方向符合其曲面正法向修边(图中未画出),由此而来也形成正法向修边的剪切效果,保证了良好的剪切质量。

(图四十八)所示为车身下部加强板的修边冲孔模,它也是二头采用整体斜契滑块方式从內向外顺斜契冲压方向符合其曲面正法向修边和冲孔,二侧边顺冲压方向符合其曲面正法向修边(图中未画出),此时拉延面工艺废料不会干涉剪切刀口强度,同时也保证了良好的剪切质量。

(图四十八)车身下部加强板的修边冲孔模示意图

以上实际例子,可以作为拉延制件形状设计时,按照这些模具结构的修边和冲孔方式来策划。

[4]关于剖切:

拉延制件设计时,满足全部都是正法向修边也是不现实和不经济的,对于覆盖件內表

—40—

面和工艺廃料之处,又因为多半是拉延制件的筒壁形状(否则也构成不了拉伸和反拉伸的冲压工艺,而实现不了光洁拉延),既困难又没有必要正法向修边(因位事后又有翻边整形工序复压)。

例如拉延补充工艺廃料的切断,如(图四十九)所示,就是如此。

在筒

(图四十九)拉延制件剖切修边时的式样

(表四)采用剖切修边时拉延制件材料板厚与剖切凹模刀口倾角的关系

板厚t

mm

0.6

0.7

0.8

0.9

1.0

1.2

1.4

1.6

1.8

2.0

倾角

θ0

5.7

8.0

9.2

10.3

11.5

13.9

16.2

18.6

21.1

23.5

壁上剪切,只能是采用剖切工艺。

即(图四十九)中A-A剖面所示,此时凸模刀口必须符合冲压拉延制件的形状,而凹模刀口就得设计成(图四十九)中A-A剖面的形状,才能顺利地完成剖切修边。

要使剖切修边有一个良好的效果,拉延制件在其筒壁处应该有一个倾斜的角度θ,它随剪切板材的厚度t的不同而不同,不同的板材厚度希望有不同的倾斜角度,具体列举在(表四)中,拉延制件设计时,最好选用这个倾斜角度,特别是在设立废料刀的部位。

(2)关于为翻边整形工序可行性所采取的措施:

在(图四)中曾经提到将阻碍拉延成形的翻边,于设计拉延制件时将其变换为有利拉延成形的过度曲面(型面),尔后修边之后,再通过翻边工序将其冲压成形为覆盖件原本应有的形状。

如何在设计拉延制件中处置好拉延形状与翻边形状的变形关系及各自的变形程度,使冲压成形的覆盖件获得准确的形状和尺寸呢?

我们分以下几个方面来叙述:

[1]由于翻边轮廓线形状各异而采取的不同方式:

在拉延制件的型面上,翻边轮廓线形状多半是一条空间曲线,极个别情况下才是空间直线。

(图五十)中的a)表达的是空间直线,它由二个空间平面相交而成,或者由一个

(图五十)在拉延制件型面上几种翻边轮廓线形状的变形特性

—41—

柱面与一个平行其柱线的平面相交而成。

当翻边轮廓线由空间直线构成时,直线翻边相当于弯曲,变形仅仅发生在翻边园角处,翻边面上不产生塑性变形,即翻边面上既不产生拉伸变形也不产生压缩变形。

此时翻边变形的尺寸精度较高,因为只是翻边弯曲园角处可能由于其塑性变形不充分会产生弹性回跳,只要克服这个弹性回跳即可。

解决这个弹性回跳产生的误差有二种方法:

其一,增设加强筋,如(图五十一)a)所示;其二,变换拉延制件型面上翻边轮廓线的园角半径尺寸,如(图五十一)b)所示,当拉延园角半

(图五十一)翻边轮廓线是空间直线时防止回弹的措施

径大于翻边园角半径时,翻边不会向外回弹;当拉延园角半径小于翻边园角半径时,翻边出现会向外回弹。

因此,我们只要妥善变换拉延和翻边园角半径,就可以得到准确的翻边尺寸。

当翻边轮廓线由空间曲线构成时,会出现以下二种情况:

其一:

翻边时,翻边面承受拉伸应力和变形,如(图五十)中的b)所示,当拉延制件的主型面为平面而翻边面为凹曲面时,或者拉延制件的主型面为凹曲面而翻边面为平面时,它们的翻边面都相当于內缘孔翻边(即BU)的应力和变形状态,翻边面上将发生拉伸变形,这个变形力也会牵连拉延制件的主型面失稳而产生向翻边方向弯曲的內应力。

其二:

翻边时,翻边面承受压缩应力和变形,如(图五十)中的c)所示,当拉延制件的主型面为平面而翻边面为凸曲面时,或者拉延制件的主型面为凸曲面而翻边面为平面时,它们的翻边面都相当于外缘拉延(即DR)的应力和变形状态,翻边面上将发生压缩变形,这个变形力也会牵连拉延制件的主型面失稳而产生逆翻边方向弯曲的內应力。

对于翻边轮廓线由空间曲线构成,在翻边时出现以上二种情况,都是我们不愿意见到的,但是又是常常会发生的,也是不可避免的。

排除以上丧失覆盖件翻边变形尺寸精度的现象,我们在设计拉延制件型面时可以采取以下二种措施:

其一:

降低翻边轮廓线为曲线部位处的翻边面高度:

(图五十二)b)列举了车身侧车门外护板拉延制件为事后翻边成形降低翻边面高度的情景,(图五十二)a)列举了车身侧车门外护板后缘轮廓线是一条由空间曲线构成的翻边轮廓线,对照(图五十)在拉延制件型面上几种翻边轮廓线形状的变形特性中的b)和c),即可看出车身侧车门外护板后缘轮廓线有的部位翻边面承受拉伸变形,而车身侧车门外护板后缘轮廓线有的部位翻边面承受压缩变形。

其中翻边面高度愈高,拉伸和压缩变形愈大,它除了影响翻边面撕裂和皱纹之外,还会影响车身侧车门外护板主型面由于承受內应力而发生意外变形,丧失车身侧车门外护板已成形的尺寸精度,会使车身侧车门外护板主型面变得平坦。

我们在设

—42—

a)

车身侧车门外护板覆盖件图

b)车身侧车门外护板拉延制件图

(图五十二)车身侧车门外护板冲压工艺分析图

计拉延制件型面时,如果利用过拉延的原理(后面有详细叙说)从拉延.修边冲孔.翻边的冲压工法中,在拉延变形把一部分翻边高度转换至拉延变形冲压成形出来,待修边冲孔之后翻边时,再将甚于的翻边高度成形出来,如(图五十二)b)所示。

此时翻边成形的翻边面高度相对变形量得以减少,不仅消除了翻边面撕裂和皱纹的缺陷之外,还消除了车身侧车门外护板主型面由于承受內应力而发生的意外变形,保持车身侧车门外护板已成形的尺寸精度。

其二:

将因便于拉延而展平的翻边面在拉延成形时压成木耳状的波浪形:

(图五十三)是车身前侧翼外板拉延制件设计的一个实例。

该覆盖件在前车轮轮罩部位有一个翻边,而且是倒钩边,倒钩边的边高也比较高,从冲压方向看翻边轮廓线还是一条凹曲线,形成了翻边面在翻边成形过程中承受较大的拉伸变形,并且涉及到车身前侧翼外板主曲面的形状失稳,发生中间凸起变形,影响了车身前侧翼外板的形状及尺寸精度超差。

我们还可以从(图五十三)中看出曲线ace的实长小于曲线abe的实长,曲线ace翻边成形后变成了与曲线abe相平行的同等长度的曲线,它是由曲线ace拉长变形而成,因此必然产生拉伸现象构成內应力,使车身前侧翼外板该处主曲面中间凸起。

由此我们在拉延成形时在拉延制件上针对该翻边面的工艺面部位,压成木耳状波浪形曲面,使曲线ace的实长等于曲线abe的实长,曲线ace翻边成形后没有发生拉长现象,也就没有发生拉伸变形现

—43—

(图五十三)前侧翼外板拉延制件工艺分析图

象,也就没有构成內应力,也就保持了车身前侧翼外板该处主曲面的稳定性,也就保持了车身前侧翼外板该处主曲面的形状及尺寸精度。

(图五十三)指示的前车门门框翻边轮廓线,其翻边面也因类似的原因采用了类同的措施。

[2]为翻边整形工序而采取的“过拉延”措施:

有些复杂的外覆盖件,例如(图五十四)所示的轿车车身侧围护板,它的拉延变形是比较复杂的,塑性变形程度也比较大,然而它的外表型面轮廓线要求特别清晰,轮廓园角半径要求特别小,给拉延成形带来很大的困难。

此时,我们就要采用“过拉延”的方法来解决。

下面我们以轿车车身侧围护板拉延制件的设计実例来详细说明。

(图五十四)是轿车车身侧围护板,它是一个框架形外覆盖件拉延件。

它的成形工艺

是:

冲裁冲孔.内外压料拉延.俢边冲孔.翻边整形.斜契俢边冲孔.斜契翻番边整形等六道工

序。

如果复合得好,也可能是五道工序。

在成形过程中,由于A处是车身外表面的轮廓

线,要求特别清晰,因此轮廓线的园角半径特别小。

如果就这样拉延成形,A处会因应

a)从尾部观看到的轿车车身侧围护板拉延制件图

—44—

b)从前面观看到的轿车车身侧围护板拉延制件图

c)从侧面观看到的轿车车身侧围护板拉延制件图

d)轿车车身侧围护板拉延制件A处剖面示意图

(图五十四)轿车车身侧围护板拉延制件分析图

—45—

力急中而发生破裂;如果就这样将此处园角半径改大,尔后翻边整形又无法将放大的园角半径整小,更不能使该轮廓线清晰,正如(图五十四)d)中r指示处。

为此,如(图五十四)d)中所示,我们将该轮廓线放宽一个拉延凸模园角半径r5的等距离,使新的轮廓线有一个改大的园角半径r5,而且使r1改成r2,r1》r2》r5,(图五十四)d)中虚线所描述的一段线长等于那一段范围內所描述的实线长度。

这样处理的结果,既使拉延不会发生破裂,尔后整形也不会发生破裂,并且通过整形可以获得清晰的原轮廓线,及其很小的园角半径。

我们把这种方法称之为“过拉延”。

过拉延在现代骄车车身外覆盖件拉延冲压成形中是常常要采用的一种方法,也是制定拉延制件时必需事先要考虑的。

轿车车身侧围护板拉延制件的设计,出了“过拉延”技术的应用之外,在这里顺便提示一下,还应注意如下几个技术要点:

其一:

轿车车身侧围护板尾部是轿车后挡泥板,或称后行里箱外板,它是一个轿车车身外覆盖件,表面质量要求特别高。

在拉延制件设计时,由于该部位四周板材塑性流动变形阻力不可能`均匀相等,变形板材最初接触拉延凸模表面的板材形状将会沿着凸模表面串逃,如果此时接触拉延凸模表面处是一根棱线,串逃的结果就会出现双棱线,丧失了车身侧围外表面轮廓线的清晰度。

为此,我们在后轮罩和尾灯边缘工艺补充面处增设凸包和凹包,如(图五十四)a)所示,这一措施的原理与(图二十一)和(图二十四)所阐述的原理相同,因为反包促使四周板材塑性流动变形阻力趋向均匀,起始拉延时的微量串逃发生在工艺补充面处增设的凸包处,待拉延趋向稳定后,反拉延开始时才接触拉延凸模表面处的棱线,串逃不再发生,最后得到车身侧围外表面轮廓线的清晰。

其二:

(图五十四)a)所指示的h处和(图五十四)b)所指示的q处,是轿车车身的后窗框和前窗框之侧边倒钩边。

处理这二处工艺补充面的方法与(图四十)b)所指示的g处相同,以便尔后修边和翻倒钩边的顺利进行。

其三:

(图五十四)c)所指示的R处,这二处工艺补充面所构成拉延状态相当于内缘翻边,板材承受拉伸应力,当拉伸变形超过钢板的许可变形量时,就会发生撕破现象。

为此,我们就要选择足够大的R园角半径,和相应适当的階梯高度。

一方面使板材塑性流动产生的拉伸变形量减小到钢板的许可变形量之内;另一方面把一部分许可变形量变形量转移至该处较宽的工艺补充面处,依凭该处钢板延伸变薄的许可塑性变形量来成形车身侧围外板该部位的形状。

这种方法由于階梯拉延起始是园锥面拉延,板材在园锥面上会出现失稳,这时容易在该部位产生皱纹,我们可以在适当的部位增设反筋将皱纹吸收掉,使车身侧围外板的型面乃是光洁表面。

[3]为翻边整形工序而采取的“过翻边”措施:

有些外覆盖件,例如(图五十三)所示的前侧翼外板,图中Q指示处是与前大灯相邻的翻边,其剖面示意图如(图五十五)a)所示。

其翻边轮廓线的翻边凸模园角半径比较

a)采取过翻边措施的正确的示意图b)未采取过翻边措施的不正确的示意图

(图五十五)前侧翼外板拉延制件Q处剖面示意图

—46—

小,如果我们把翻边轮廓线当成拉延轮廓线,拉延时就会在轮廓线处发生破裂;如果我们把翻边轮廓的翻边凸模园角半径加大,后续翻边工序又无法将园角半径整小,或者轮廓线不清晰,如(图五十五)b)所示。

为此,我们采取(图五十五)a)所示的“过翻边”措施,将翻边轮廓线向外移出一个相应的宽度作为拉延轮廓线,如(图五十五)a)所示,这时我们就能把拉延凸模园角半径加大,拉延时就会在轮廓线处发生破裂;待后续翻边工序时,我们可以采用较小的翻边凸模园角半径,即可成形清晰的翻边轮廓线。

我们把这种方法称之为“过翻边”。

过翻边在现代骄车车身外覆盖件拉延冲压成形中是常常要采用的一种方法,也是制定拉延制件时必需事先要考虑的。

(图三十七)a)所示的汽车车身A柱内上加强板指示的变截面槽形树叉枝,其剖面示意图如(图五十六)所示。

其与顶前上横梁搭接之处要接触点焊,如果我们在此处就

(图五十六)汽车车身A柱内上加强板指示的变截面槽形树叉枝剖面示意图

按汽车车身A柱内上加强板的原来形状加工拉延凸模,由于成形总是有回弹现象的,结果必然是尺寸减小,使顶前上横梁装配干涉和突起,损害了装配质量;如果我们在此处采用“过翻边”的方法,将点焊搭接之处各向轮廓面放宽0。

3mm,按这个形状加工拉延凸模,即使成形发生回弹现象,仍然使顶前上横梁能装配良好,保持了装配质量。

这种过翻边在现代骄车车身外覆盖件拉延冲压成形中是常常要采用的一种方法,也是制定拉延制件时必需事先要考虑的。

[4]翻边模结构的高度复合化促进了复杂翻边工序的实现,减少了冲压工序:

翻边工序要求翻边凹模顺翻边方向运动,即沿该处主曲面的正法向移动,这样翻边成形的质量比较好。

而翻边方向多办不是一个方向,是多个方向,但是,冲压方向只是一个方向。

所以现代翻边模是依靠各种斜契来实现翻边的。

例如(图五十七)所示,它是

(图五十七)骄车车身前侧翼外板相邻A柱部位的倒钩边翻边模示意图

—47—

骄车车身前侧翼外板相邻A柱部位的倒钩边翻边模,是依靠斜契来实现翻边的。

(图五十七)a)选择的翻边方向就不是斜契滑块沿该处主曲面的正法向移动,翻边变形方式与內.外缘翻边的变形方式不一样,翻边结果不理想;(图五十七)b)选择的翻边方向就是斜契滑块沿该处主曲面的正法向移动,翻边变形方式与內.外缘翻边的变形方式一样,翻边结果比较理想。

翻边工序要求翻边模的凸模与斜契滑块凹模之间的间隙比较小,并且得到严密的控制。

例如(图五十八)所示,它是骄车车身前侧翼外板相邻发动机盖部位的倒钩边翻边模,

(图五十八)骄车车身前侧翼外板相邻发动机盖部位的倒钩边翻边模

也是依靠斜契来实现翻边的。

它的翻边滑块在翻倒钩边时是嵌入开花凸模滑块內的,比较好的承受较小间隙所产生的侧压力,不会受滑块导轨滑动间隙的付面影响。

翻边工序要求翻边模的压件板临近翻边线处是正法向压紧,这样压紧效果比较好,翻边轮廓线比较清晰,翻边成形质量高,如(图五十八)翻边压件板指示处所示。

斜契翻边模翻倒钩边时,存在翻边成形完成之后,冲压件从翻边模凸模上拿不下来,为此,翻边模凸模必须采用开花凸模滑块结构,如(图五十八)开花凸模滑块指示处所示。

冲压件在翻边模定位凸模上放置好后,上模下来,开花斜契先驱动开花凸模滑块到位,然后翻边斜契驱动翻边滑块翻边成形。

上模回上去,翻边滑块和开花凸模滑块先后退出,冲压件即可从翻边模凸模上拿下来。

为了既有良好的翻边成形效果,又能方便地从翻边模凸模上拿下来冲压件,开花凸模有很多好的方法,现在分别叙述如下:

其一:

往复式开花凸模:

例如(图五十九)所示的汽车车身顶盖翻倒钩边模,它不可能像(图五十八)开花凸模滑块那样,其开花凸模滑块由一端返回气缸来驱动,因为凸模两端都有开花凸模滑块。

所以,的(图五十九)所示汽车车身顶盖翻倒钩边模采用了从凸模两端的外端来设计开花凸模滑块的驱动斜契,替代返回气缸来完成开花凸模滑块的功能。

冲压件在翻边模定位凸模上放置好后,上模下来,斜契先驱动开花凸模滑块到位,然后翻边斜契继续下来驱动翻边滑块翻边成形。

上模回上去,翻边滑块和开花凸模滑块先后退出,冲压件即可依靠气缸顶出从翻边模凸模上拿下来。

这是一个非常传统的开花凸模滑块结构,翻边滑块翻边方向应是该处主曲面的正法向,开花凸模滑块的驱动方向应是该处倒钩

—48—

行程最短和最适宜退出的方向,不一定都是(图五十九)所示的水平方向。

(图五十九)汽车车身顶盖翻倒钩边模示意图

其二:

起伏式开花凸模: