污水处理厂工艺设计及计算.docx

《污水处理厂工艺设计及计算.docx》由会员分享,可在线阅读,更多相关《污水处理厂工艺设计及计算.docx(15页珍藏版)》请在冰豆网上搜索。

污水处理厂工艺设计及计算

污水处理厂工艺设计及计算说明书

一、设计资料

1、水量水质资料

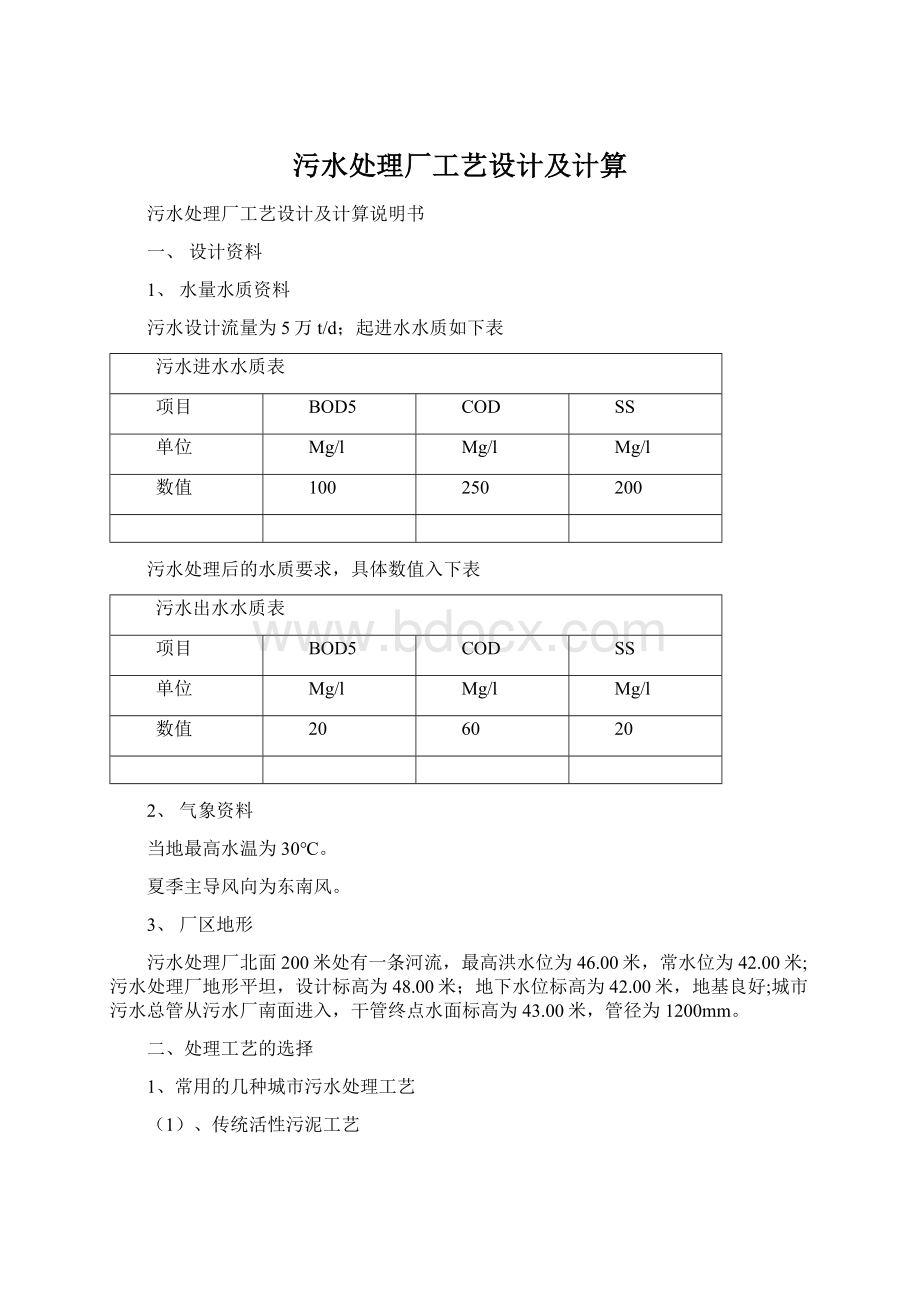

污水设计流量为5万t/d;起进水水质如下表

污水进水水质表

项目

BOD5

COD

SS

单位

Mg/l

Mg/l

Mg/l

数值

100

250

200

污水处理后的水质要求,具体数值入下表

污水出水水质表

项目

BOD5

COD

SS

单位

Mg/l

Mg/l

Mg/l

数值

20

60

20

2、气象资料

当地最高水温为30℃。

夏季主导风向为东南风。

3、厂区地形

污水处理厂北面200米处有一条河流,最高洪水位为46.00米,常水位为42.00米;污水处理厂地形平坦,设计标高为48.00米;地下水位标高为42.00米,地基良好;城市污水总管从污水厂南面进入,干管终点水面标高为43.00米,管径为1200mm。

二、处理工艺的选择

1、常用的几种城市污水处理工艺

(1)、传统活性污泥工艺

活性污泥工艺是污水处理的主要工艺,传统活性污泥工艺采用中等污泥负荷,曝气池为连续推流式。

若只要求去除有机污染物时,传统活性污泥工艺仍是一种可行的选择。

对传统活性污泥工艺进行的各种改进,产生了很多种不同的活性污泥工艺。

一些工艺较传统工艺处理功能增强,一些工艺运行更加稳定,而另外一些工艺的费用大大降低或运行更加方便。

这些改进可以分为:

池形的改进、运行方式的改进、曝气方式的改进、生物学方面的改进以及投加填料等几个方面。

(2)、氧化沟

氧化沟是活性污泥法的一种变型,其曝气池呈封闭的沟渠型,故它在水力流态上不同于传统的活性污泥法。

它是一种首尾相连的循环流曝气沟渠,污水渗入其中得到净化,最早的氧化沟渠是加以护坡处理的土沟渠,是间歇进水间歇曝气的。

从这一点上来说,氧化沟最早是以序批方式处理污水的技术。

氧化沟污水处理的整个过程如进水、曝气、沉淀、污泥稳定和出水等全部集中在氧化沟内完成,最早的氧化沟不需另设初沉池、二沉池和污泥回流设备。

随着处理规模和范围逐渐扩大,通常采用延时曝气。

连续进出水,所产生的微生物污泥在污水曝气净化的同时得到稳定,不需设置初沉池和污泥消化池,处理设施大大简化

(3)、A/O工艺

A/O工艺也叫厌氧好氧工艺,A(Anacrobic)是厌氧段,用于脱氮除磷;O(Oxic)是好氧段,用于除水中的有机物。

2、污水处理厂设计原则

(1)污水厂的设计和其他工程设计一样,应符合适用的要求,首先必须确保污水厂处理后污水达到排放要求。

考虑现实的经济和技术条件,以及当地的具体情况(如施工条件)。

在可能的基础上,选择的处理工艺流程、构(建)筑物形式、主要设备设计标准和数据等。

(2)污水处理厂采用的各项设计参数必须可靠。

设计时必须充分掌握和认真研究各项自然条件,如水质水量资料、同类工程资料。

按照工程的处理要求,全面地分析各种因素,选择好各项设计数据,在设计中一定要遵守现行的设计规范,保证必要的安全系数。

对新工艺、新技术、新结构和新材料的采用积极慎重的态度。

(3)污水处理厂(站)设计必须符合经济的要求。

污水处理工程方案设计完成后,总体布置、单体设计及药剂选用等尽可能采用合理措施降低工程造价和运行管理费用,

(4)污水厂设计应当力求技术合理。

在经济合理的原则下,必须根据需要,尽可能采用先进的工艺、机械和自控技术,但要确保安全可靠。

(5)污水厂设计必须注意近远期的结合,不宜分期建设的部分,如配水井、泵房及加药间等,其土建部分应一次建成;在无远期规划的情况下,设计时应为今后发展留有挖潜和扩建的条件。

(6)污水厂设计必须考虑安全运行的条件,如适当设置分流设施、超越管线、甲烷气的安全储存等。

(7)污水厂的设计在经济条件允许情况下,场内布局、构(建)筑物外观、环境及卫生等可以适当注意美观和绿化。

3、选择A/O工艺

A/O工艺的优点

(1)效率高。

该工艺对废水中的有机物,氨氮等均有较高的去除效果。

当总停留时间大于54h,经生物脱氮后的出水再经过混凝沉淀,可将COD值降至100mg/L以下,其他指标也达到排放标准,总氮去除率在70%以上。

(2)流程简单,投资省,操作费用低。

该工艺是以废水中的有机物作为反硝化的碳源,故不需要再另加甲醇等昂贵的碳源。

尤其,在蒸氨塔设置有脱固定氨的装置后,碳氮比有所提高,在反硝化过程中产生的碱度相应地降低了硝化过程需要的碱耗。

(3)缺氧反硝化过程对污染物具有较高的降解效率。

如COD、BOD5和SCN-在缺氧段中去除率在67%、38%、59%,酚和有机物的去除率分别为62%和36%,故反硝化反应是最为经济的节能型降解过程。

(4)容积负荷高。

由于硝化阶段采用了强化生化,反硝化阶段又采用了高浓度污泥的膜技术,有效地提高了硝化及反硝化的污泥浓度,与国外同类工艺相比,具有较高的容积负荷。

(5)缺氧/好氧工艺的耐负荷冲击能力强。

当进水水质波动较大或污染物浓度较高时,本工艺均能维持正常运行,故操作管理也很简单。

A/O工艺的缺点

(1)由于没有独立的污泥回流系统而不能培养出具有独特功能的污泥,难降解物质的降解率较低。

(2)若要提高脱氮效率,必须加大内循环比,因而加大运行费用。

从外、内循环液来自曝气池,含有一定的DO,使A段难以保持理想的缺氧状态,影响反硝化效果,脱氮率很难达到90%。

(3)影响因素:

水力停留时间(硝化>6h,反硝化<2h)、循环比MLSS(>3000mg/L)、污泥龄(>30d)、N/MLSS负荷率(<0.03)、进水总氮浓度(<30mg/L)。

根据本工程特征,综合权衡各方,选取A/O工艺,工艺流程图如下:

六、设计计算

1、格栅

进水中格栅是污水处理厂第一道预处理设施,可去除大尺寸的漂浮物或悬浮物,以保护进水泵的正常运转,并尽量去掉那些不利于后续处理过程的杂物。

拟用回转式固液分离机。

回转式固液分离机运转效果好,该设备由动力装置,机架,清洗机构及电控箱组成,动力装置采用悬挂式涡轮减速机,结构紧凑,调整维修方便,适用于生活污水预处理。

1.1设计说明

栅条的断面主要根据过栅流速确定,过栅流速一般为0.6~1.0m/s,槽内流速0.5m/s左右。

如果流速过大,不仅过栅水头损失增加,还可能将已截留在栅上的栅渣冲过格栅,如果流速过小,栅槽内将发生沉淀。

格栅栅条间隙拟定为30.00mm。

1.2设计流量:

a.日平均流量

Qd=50000t/d≈2083m3/h=0.58m3/s=580L/s

Kz取1.34

b.最大日、最大时流量

Qmax=Kz·Qd=1.34×2083m3/h=2791m3/h=0.78m3/s

1.3设计参数:

栅条净间隙为b=20.00mm栅前流速ν1=1.0m/s

过栅流速0.9m/s栅前部分长度:

0.3m

格栅倾角δ=60°单位栅渣量:

ω1=0.05m3栅渣/103m3污水

1.4设计计算:

1.4.1粗格栅计算

说明:

Qmax—最大设计流量,m3/s;α—格栅倾角,度(°);

h—栅前水深(m),取为0.5m;ν—污水的过栅流速,m/s。

栅条间隙数(n)为

=

栅槽有效宽度(

)

设计采用ø10圆钢为栅条,即S=0.01m。

=1.79(m)

通过格栅的水头损失h2

h0—计算水头损失;g—重力加速度;

K—格栅受污物堵塞使水头损失增大的倍数,一般取3;

ξ—阻力系数,其数值与格栅栅条的断面几何形状有关,对于矩形断面,

所以:

栅后槽总高度H

H=h+h1+h2=0.5+0.3+0.119=0.919(m)(h1—栅前渠超高,一般取0.3m)

栅槽总长度L

L1—进水渠长,m;L2—栅槽与出水渠连接处渐窄部分长度,m;

B1—进水渠宽,取为1.2m;α1—进水渐宽部分的展开角,一般取20°。

图一格栅简图

1.4.3栅渣量计算

对于栅条间距b=30.0mm的中格栅,对于城市污水,每单位体积污水烂截污物为W1=0.05m3/103m3,每日栅渣量为

=1.9m3/s

拦截污物量大于0.3m3/d,宜采用机械清渣。

2、沉砂池

采用平流式沉砂池(两个每个两格,按照并联运行设计)

1.设计参数

设计参数:

流量:

Q=0.611m3/s(设2组,分为2格)

最大流速为0.3m/s,最小流速为0.15m/s;

最大流量时停留时间不小于30s(一般采用30~60s),取30s;

有效水深不大于1.2m(一般取0.25~1m),故设为1.0m;

池底坡度为0.01。

2.设计计算

(1)沉砂池长度:

L=vt=0.25×30=7.5m

(2)水流断面积:

A=Q/v=0.611/0.25=2.444m2

(3)池总宽度:

设计n=2格,每格宽取b=1.2m>0.6m,池总宽B=2b=2.4m

(4)有效水深:

h2=A/B=2.444/2.4=1.018m

(5)贮泥区所需容积:

设计T=2d,即考虑排泥间隔天数为2天,则每个沉砂斗容积

(设两个沉砂池,每个2个格共有8个沉砂斗)

其中X1:

城市污水沉砂量30m3/106m3,

K:

污水流量总变化系数1.34

(6)沉砂斗各部分尺寸及容积:

设计斗底宽a1=1.0m,斗壁与水平面的倾角为60°,斗高hd=0.5m,

则沉砂斗上口宽:

沉砂斗容积:

(略大于V1=0.6m3,符合要求)

(7)沉砂池高度:

采用重力排砂,设计池底坡度为0.06,坡向沉砂斗长度为

则沉泥区高度为

h3=hd+0.06L2=0.5+0.06×2.17=0.63m

池总高度H:

设超高h1=0.3m,

H=h1+h2+h3=0.3+1.543+0.63=2.473m

(8)校核最小流量时的流速:

最小流量即平均日流量

Q平均日=Q/K=0.926/1.2=0.772m3/s

则vmin=Q平均日/A=0.772/3.703=0.21>0.15m/s,符合要求

(9)计算草图如下:

3、初沉池

3.1采用中心进水辐流式沉淀池:

图四初沉池简图

3.2设计参数:

沉淀池个数n=2;水力表面负荷q’=1m3/(m2h);出水堰负荷1.7L/s·m(146.88m3/m·d);沉淀时间T=2h;

污泥斗下半径r2=1m,上半径r1=2m;剩余污泥含水率P1=99.2%

3.2.1设计计算:

3.2.1.1池表面积

3.2.1.2单池面积

3.2.1.3池直径

3.2.1.4沉淀部分有效水深(h2)

混合液在分离区泥水分离,该区存在絮凝和沉淀两个过程,分离区的沉淀过程会受进水的紊流影响,取

3.2.1.5沉淀池部分有效容积

3.2.1.6沉淀池坡底落差(取池底坡度i=0.05)

3.2.1.7沉淀池周边(有效)水深

3.2.1.8污泥斗容积

3.2.1.9沉淀池总高度

H=0.375+4.875+1.73=6.98m

3.4曝气池

2.5A2/O活性污泥法工艺设计

2.5.1设计说明

长期以来,城市污水的处理均以去除BOD和SS为目标,并不考虑对无机营养物质氮和磷的去除。

根据本次设计的要求,污水中不但SS含量高,NH3-N和P的含量也较高,所以结合设计的要求,采用A2/O活性污泥处理法——它在降解有机物的同时具有同步脱氮除磷功能,且去除率高,与化学和物理相比,节省投资和运行费用。

2.5.2设计计算

(1)水力停留时间

A2/O工艺的水力停留时间t一般采用6~8h,设计中取t=8h。

(2)曝气池内活性污泥浓度

曝气池内活性污泥浓度

一般采用2000~4000mg/L,设计中取

=3000mg/L。

(3)回流污泥浓度

式中

——回流污泥质量浓度(mg/L);

SVI——污泥指数,一般采用100;

r——系数,一般采用r=1.2。

=12000mg/L

(4)污泥回流比

式中R——污泥回流比;

——回流污泥活性污泥质量浓度(mg/L);

=f

=0.75×12000=9000mg/L

解得:

R=0.5

(5)TN去除率

式中e——TN去除率(%);

S1——进水TN的质量浓度32mg/L;

S2——出水TN的质量浓度8mg/L。

e=75%

(6)混合液回流比

式中

——混合液回流比。

=300%

(7)反应池容积V

V=Qt=0.551*3600*8=15869m3

(8)反应池总水力停留时间:

8h

按各段水力停留时间和容积取为厌:

缺:

好=1:

1:

3,则每段的水力停留时间分别为:

厌氧池水力停留时间:

1.6h;缺氧池水力停留时间:

1.6h;好氧池水力停留时间:

4.8h

(9)平面尺寸

A2/O池总面积

式中A——A2/O池总面积。

h——A2/O池有效水深。

设计中取h=4.5m

A=3526m2

每组A2/O池面积:

式中A1——每组A2/O池表面积(

);

N——A2/O池个数。

设计中取N=2

A1=1763m2

每组A2/O池共设6廊道,第1廊道为厌氧段,第2廊道为缺氧段,后4个廊道为好氧段,每廊道宽取为7.0m,则每廊道长

L=A1/bn

式中L——A2/O池每廊道长(m);

b——每廊道宽度(m);

n——廊道数。

设计中取b=7.0m,n=6

L=42.0m

(10)A2/O池的进水设计

初沉池的来水通过DN600的管道送入A2/O池首端的进水渠道,管道内的水流速度为m/s。

在进水渠道内,水流分别流向两侧,从厌氧段进入,进水渠道宽为m,渠道内水深为m,则渠道内的最大水流速度为

(2-43)

式中

——渠道内水流速度(m/s);

——进水渠道宽度(m);

——进水渠道有效水深(m)。

设计中取

,

=0.115m/s

反应池采用潜孔进水,孔面积为

(2-44)

式中F——每座反应池所需孔口面积

;

——孔口流速(m/s),一般采用0.2~1.5m/s。

设计中取

,则

F=0.551m2

设每个孔口尺寸为0.4×0.4m,则孔口数为

(2-45)

式中n——每座曝气池所需孔口数(个);

f——每个孔口的面积

。

n=3.4取n=4

(11)剩余污泥量

(2-47)

式中W——剩余污泥量(kg/d);

a——污泥产率系数,一般采用0.5~0.7;

b——污泥自生氧化系数

,一般采用0.05~0.1;

——平均日污水量(m3/d);

——反应池去除的SS质量浓度(kg/m3);

——反应池去除BOD5质量浓度(kg/m3)。

设计中取a=0.6,b=0.05,则

W1=0.6*34000*(190*75%-20)/1000=2499kg/d

W2=0.05*15869*3000/1000=2380kg/d

W3=(210*40%-20)/1000*34000*50%=1088kg/d

所以W=W1-W2+W3=1207kg/d

3.5二沉池

辐流式沉淀池,中心进水,周边出水,共二座,从曝气池来的污水进入集配水井,经过集配水井分配流量后流入辐流沉淀池。

1)二沉池主要尺寸

池表面积和单池直径

D=(4A/π)1/2

式中A——单池面积(m2);

Qmax——最大流量(m3/s);

n——二沉池个数,取n=2;

q——表面负荷(m3/(m2·h)),取为1.13/(m2·h))

A=661.2m2≈662m2D=29m

沉淀部分有效水深

h2=q×T

式中h2——有效水深(m)

T——沉淀时间(h),取3h

h2=3.3m

沉淀部分有效容积

V=πD2/4×h2=2972.3m3

沉淀池底坡落差

取池底坡度i=0.05,则

h4=i×(D/2-2)=0.625m

H0=h2+h3+h5=3.3+0.5+0.5=4.3m>4m

(D/H0=29/4.3=6.7,辐流式二沉池D/H0=6~12,符合规定)

式中h3——缓冲层高度取0.5m

h5——刮泥板高度取0.5m

沉淀池总高度

H=H0+h4+h1=5.225m

式中h1——沉淀池超高,0.3m

(2)进水系统计算

单池设计污水流量

Q=Qmax(1+R)/2=0.551(1+0.5)/2=0.413m3/s

出水端槽宽

B1=0.9(Q/2)0.4=0.48m(取0.5m)

槽中流速取0.6m/s。

进水端水深

H1=Q/(2B1v)=0.69m

出水端水深

H2=[H12+Q/(2*2gB12*H1)]0.5=0.70m