桥梁顶升改造主要施工方法.docx

《桥梁顶升改造主要施工方法.docx》由会员分享,可在线阅读,更多相关《桥梁顶升改造主要施工方法.docx(12页珍藏版)》请在冰豆网上搜索。

桥梁顶升改造主要施工方法

主要施工方法

2.2.1.1钻孔桩施工

综合考虑施工地质条件及节点工期要求,本标段内桩基钻孔采用冲击钻成孔,泥浆循环清孔方案。

桩基混凝土施工采用拔球法导管水下灌注混凝土工艺,钢筋笼由钢筋车间加工,平板车运输到位,汽车吊吊装,混凝土为商品混凝土,桩基检测委托第三方专业机构进行超声波无损检测。

⑴施工工序

桩位处整平→测放中心线→钢护筒埋设→设置泥浆循环系统→钻机对位→钻机钻进→成孔质量检测→清孔→安装钢筋笼→安装混凝土灌注导管→二次清孔→检查签证→灌注水下混凝土→凿桩头→桩身无破损检测。

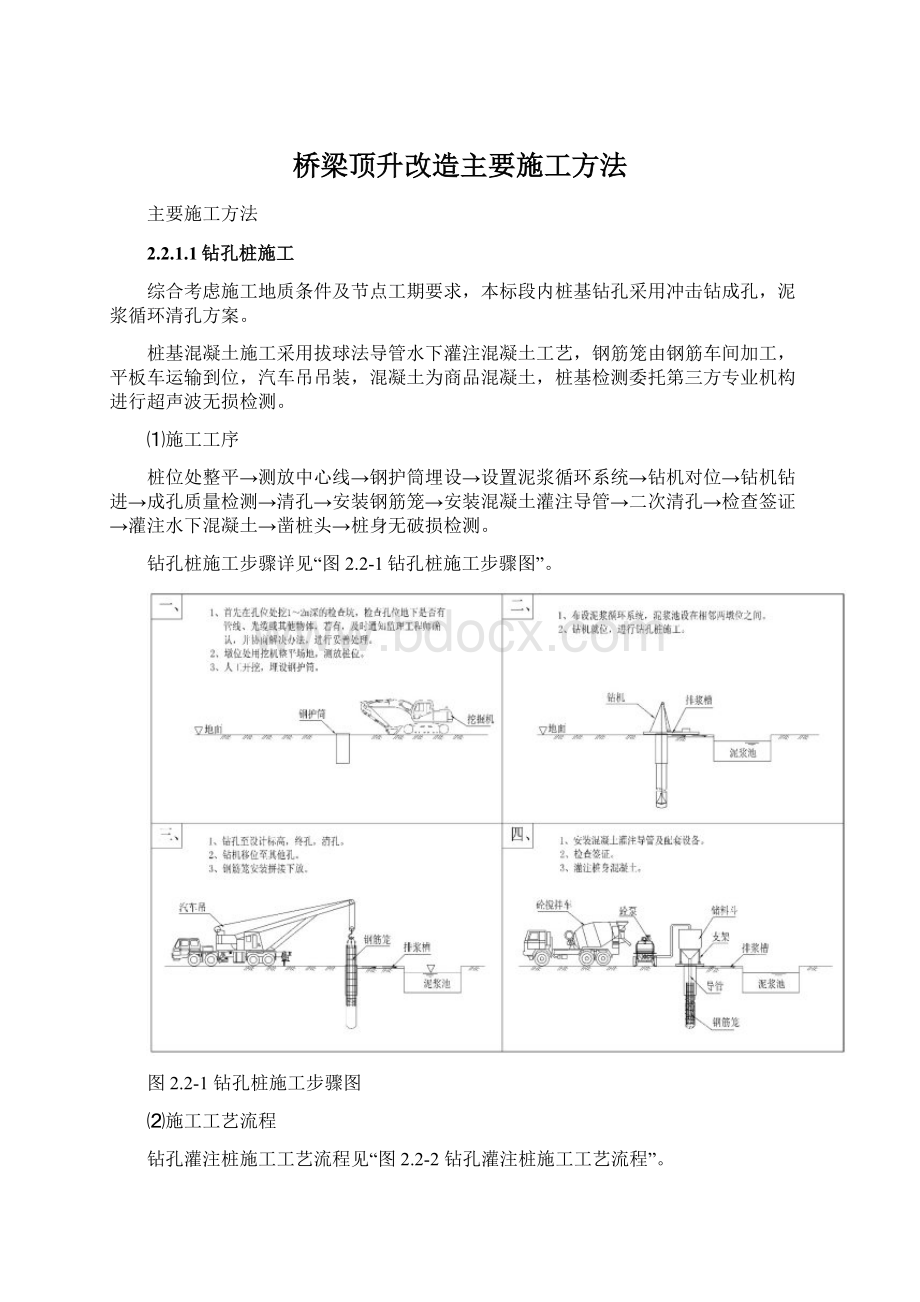

钻孔桩施工步骤详见“图2.2-1钻孔桩施工步骤图”。

图2.2-1钻孔桩施工步骤图

⑵施工工艺流程

钻孔灌注桩施工工艺流程见“图2.2-2钻孔灌注桩施工工艺流程”。

2.2.1.2承台施工

承台主要采用放坡明挖立大块钢模板现浇工艺,如因场地限制或其他因素影响放坡开挖,可采取围堰开挖基坑方案。

钢筋由钢筋车间加工,现场绑扎,商品混凝土浇筑考虑滑槽配合人工多点振动施工,部分位置限制处采用混凝土泵车浇筑。

承台施工工艺流程见“图2.2-3承台施工工艺流程”。

2.2.1.3墩(台)身施工

本标段工程墩身分别有双柱门式框架墩、花瓶墩及矩形立柱墩身。

墩身均采用脚手架配合大块定型钢模板进行施工,墩身钢筋半成品由钢筋车间加工,现场人工绑扎,考虑节点工期下部结构施工工期较紧,墩帽钢筋由汽车吊整体吊装,墩高10m以下的墩身均一次浇筑成型,10m以上的墩身分次浇筑成型。

需改造的主线桥既有台身可利用挖掘机与混凝土破碎机械联合拆除,拆除混凝土块由汽车吊装,自卸车运离施工现场。

墩台身施工流程见“图2.2-4墩(台)身施工工艺流程图”。

2.2.1.4现浇箱梁施工

主线桥现浇箱梁及拼宽采用钢管桩贝雷梁支架法,匝道桥现浇箱梁采用支架法立模板进行现浇施工方案,钢筋半成品由钢筋车间加工,汽车吊配合人工进行箱梁钢筋骨架的吊装与绑扎,商品混凝土由混凝土泵车输送。

施工工艺流程见“图2.2-5支架法现浇连续梁施工工艺框图”。

2.2.1.5桥梁顶升改造施工

本标段内因新建桥梁与成功路立交连接,既有福夏路高架桥第七联(36+45+36钢箱梁)、第八联(3×36预应力混凝土箱梁)需进行顶升改造,其中钢箱梁需将原有3孔连续梁切割为6段简支梁后进行顶升,钢梁最大顶升高度为3.369m,混凝土箱梁顶升最大高度为11.183m。

顶升作业通过PLC同步控制系统进行控制,千斤顶组借助反力基础对梁体和墩柱进行顶升,因要调整垫石高度并更换支座,本标段内采用梁与柱分开顶升的方案。

顶升施工顺序为:

顶升基础施工→临时支撑系统施工→梁体顶升→墩柱顶升→墩柱连接及桥梁恢复。

顶升时设置水平限位装置,千斤顶每个行程结束后利用事先准备的钢垫块抄垫,经若干个行程后达到设计标高停止。

本标段内顶升施工改造内容如“图2.2-5桥梁改造前、后桥面示意图”所示。

图2.2-5桥梁改造前、后桥面示意图

⑴主线桥第四联顶升施工步骤

步骤一:

准备工作

既有桥梁检测;

刨除桥面铺装,解除伸缩缝,同时施工顶升基础;

桥台背墙破除。

步骤二:

临时支撑及顶升系统安装

安装临时支撑体系,部分支撑与墩台连接,安装顶升系统和监控系统;

安装纵、横向限位装置。

步骤三:

梁体顶升

试顶升,即按照理论箱梁重量将千斤顶加压,直到梁体脱离支座;

整体比例顶升,顶升时电脑控制系统同步监控,顶升误差控制在2mm范围内;

每顶升至一定高度时相互连接临时支撑。

步骤四:

墩柱顶升

梁体顶升至一定高度,凿除部分墩柱和墩顶支座垫石,拆除旧支座,更换新支座;

凿除桥台的台身部分,在原桥台位置浇筑桥墩墩柱;

切割原桥墩墩柱,顶升至设计高程。

步骤五:

墩柱连接及桥梁恢复

墩柱连接,待混凝土达到设计强度后落梁于支座上;

拆除顶升设备;

施工桥面调平,加高防撞护栏,铺设桥面铺装,安装伸缩缝。

具体施工步骤详见“表2.2-3箱梁顶升施工步骤表”。

表2.2-3箱梁顶升施工步骤表

⑵主线桥第三联箱梁顶升步骤

主线桥第三联即原福厦路高架桥第七联,为36+45+36=117m钢箱梁。

顶升施工步骤如下:

步骤一:

准备工作

既有桥梁检测;

刨除桥面铺装,解除伸缩缝;

施工顶升基础;

步骤二:

梁体切除及顶升系统安装

根据设计要求切除需替换的梁段,使连续梁变成6段简支梁段;

安装顶升系统和监控系统;

安装纵、横向限位装置。

步骤三:

梁体顶升

试顶升,即按照理论箱梁重量将千斤顶加压,直到梁体脱离支座;

整体比例顶升,顶升时电脑控制系统同步监控,顶升误差控制在2mm范围内;

每顶升至一定高度时相互连接临时支撑。

步骤四:

墩柱顶升

凿除部分墩柱和墩顶支座垫石;

拆除旧支座,更换新支座;

凿除桥台的台身部分,浇筑桥墩墩柱;

切割桥墩墩柱,顶升至设计高程。

步骤五:

墩柱连接及桥梁恢复

墩柱连接;

吊装各新制作的梁段,与顶升梁段焊接成连续箱梁,待墩柱混凝土达到设计强度后落梁于支座上;

拆除顶升设备

施工桥面调平,加高防撞护栏,铺设桥面铺装,安装伸缩缝。

具体施工步骤详见“表2.2-4钢梁顶升施工步骤表”

表2.2-4钢梁顶升施工步骤表

⑶顶升系统

顶升系统主要由PLC同步控制系统、千斤顶组群与油泵、临时支撑及限位三大部分组成。

①顶升千斤顶

千斤顶的工作能力及数量主要由各墩位的顶升重量决定,第四联梁体顶升参数详见“表2.2-4第四联顶升参数表”。

表2.2-4第四联顶升参数表

墩号

F26

F27

F28

F29

墩中心里程

K4+61.844

K4+97.844

K4+133.844

K4+169.844

竖向顶升位移(mm)

3442

6022

8603

11183

顶升重量(KN)

11000

21000

21000

11000

由表中可看出第四联顶升最大重量为2100t,综合考虑顶升力要求,在F27、F28墩位处各投入16台320t/200mm液压千斤顶,其中12台顶升梁体,4台顶升墩柱。

在F26、F29处各投入12台320t/600mm液压千斤顶,其中8台顶升梁体,4台顶升墩柱。

千斤顶外径350mm,与临时支撑交替布置于既有桥承台上。

千斤顶布置如图2.2-1所示。

图2.2-6千斤顶平面布置示意图(16台)

临时支撑与千斤顶基础均与承台连接,各节支撑间通过法兰盘连接。

第三联钢梁顶升方案为是将原来3孔连续梁切分为6段简支梁,简支梁在临时支架上有7个顶升点,除小里程方向第一个支点外其余支点均设千斤顶组进行顶升。

顶升系统布置原理与第四联混凝土连续梁顶升相同。

②顶升行程监测

顶升行程监测采用精度为0.1mm的位移传感器;

③支撑体系

采用型钢与钢管柱支撑组成的支撑体系。

采用专用钢垫块作为顶升过程的临时支撑,钢垫块长度与千斤顶的行程相适应。

④PLC控制系统

本系统的电气控制系统原理(图2.2-7):

多点的位移检测装置和压力传感器的信号由信号电缆连接到超高压泵站的电气控制箱内,经信号放大器放大后将顶升位移和负载吨位送至可编程控制器PLC中,可编程控制器PLC中根据操纵台发出的操作指令,启动多台泵的电机,驱动油泵工作,油泵的动力油源经控制阀组,输出到外接的液压油缸中,使液压油缸上下运动。

同时可编程控制器根据检测的位移信号,不断与指令信号进行比较,将误差值修正后改变变频器的输出频率,以改变电机的转速,形成连续可调的动力油源,供给外接液压油缸,来保持多点液压油缸同步上下运动。

可编程控制器PLC

多台泵站

位移检测装置

压力传感器

操作台

桥梁顶升

图2.2-7PLC液压同步控制系统电气控制系统原理

⑷梁体顶升

①顶升准备

顶升前在桥面上布置若干标高和中线观测点,精确测量各点的标高值及桥梁偏移情况,并做好记录,在取得设计认可的基础上,确定各点的精确顶升高度。

并作好如下准备工作:

顶升系统可靠性检验;

成立顶升指挥系统;

顶升液压系统布置;

顶升系统测试;

确定观测点;

检查桥梁是否存有连接现象。

A、顶升设备使用计划

本项目工程工期紧,为有效利用顶升设备,提高施工效率;就必须对设备的使用和周转做出周密的计划。

本工程项目拟投入顶升液压千斤顶60台(最多时使用48台),12台备用,PLC控制系统1套,液压泵站6台。

B、顶升系统可靠性检验元件的可靠性检验

元件的质量是系统质量的基础,为确保元件可靠,本系统选用的元件均为优质产品或国际认可品牌产品。

在正式实施顶升前,将以70%-90%的顶升力在现场保压5小时,再次确认密封的可靠性。

液压油的清洁度:

液压油的清洁度是系统可靠的保证,本系统的设计和装配工艺,除严格按照污染控制的设计准则和工艺要求进行外,连接软管在工厂进行严格冲洗,封口后移至现场,现场安装完毕进行10次空载运行,以排除现场装配过程中,可能意外混入的污垢。

力闭环的稳定性:

所谓力闭环就是当系统设定好一定的力后,力的误差在5%内,当力超过此范围后,系统自动调整到设定值的范围;力闭环是本系统的基础,力闭环的调试利用死点加压,在工厂内逐台进行

位置闭环的稳定性:

所谓位置闭环就是当系统给位移传感器设定顶升高度后,当顶升高度超过此高度系统自动降至此高度,当顶升高度低于此高度系统自动升至此高度,保证系统顶升的安全性与同步性。

C、成立顶升工程现场领导组

现场指挥组设总指挥1名,全面负责现场指挥作业,指挥组下设4个职能小组:

分别是监测组、控制组、液压组和作业组,负责相关的工作,各职能小组设组长一名,与总指挥共同组成现场指挥组。

各职能小组的功能分别是:

a监测组:

负责监测桥梁的整个运动轨迹、整体姿态等,定期将监测结果汇总后报现场总指挥,当出现异常情况或监测结果超出报警值时,则应及时向总指挥汇报,并提出建议。

b控制组:

根据总指挥的命令对液压系统发出启动、顶升或停止等操作指令。

对于启动、顶升或停止指令,只听从总指挥的指令,当出现异常情况需紧急停止时,应在得到信息的第一时间对系统发出停止指令,而不管这一信息是否自总指挥发出。

c液压组:

负责整个液压系统的安装与形成,维护与保养,检查与维修等。

根据总指挥的要求调整液压元件的设置。

d作业组:

负责顶升期间的劳力配置,在顶升的整个过程中提供劳务作业。

其工作内容包括施工准备时的场地清理、顶升时的垫铁安装等。

各职能小组受总指挥统一指挥,向总指挥汇报工作,总指挥汇总领导组其它成员的意见后做出决策,并由总指挥向各职能小组发出指令,进入下一道工序工作;

D、人员培训

所有参与顶升的施工的人员都进行工作的严格分工,在进入现场前进行充分的培训。

E、顶升系统结构部分检查

a千斤顶安装是否垂直牢固;

b顶升支架安装是否牢固;

c限位结构安装是否牢固,限位值设值大小是否符合要求;

d影响顶升的设施是否已全部拆除;

e主体结构上确已去除与顶升无关的一切荷载;

f主体结构与其它结构的连接是否已全部去除。

F、顶升系统调试

调试的主要内容包括:

a液压系统检查油缸安装牢固正确;泵站与油缸之间的油管连接必须正确、可靠; 油箱液面,应达到规定高度;备用2桶液压油,加油必须经过滤油机;液压系统运行是否正常,油路有无堵塞或泄漏;液压油是否需要通过空载运行过滤清洁。

b控制系统检查

系统安装就位并已调试完毕;各路电源,其接线、容量和安全性都应符合规定:

控制装置接线、安装必须正确无误;应保证数据通讯线路正确无误;PLC控制系统运行是否正常,液压系统对控制指令反应是否灵敏;各传感器系统,保证信号正确传输;系统能否升降自如;位移传感器的工作情况:

各种阀的工作状况是否正常,是否需要更换;监测系统检查百分表安装牢固、正确,没有遗漏;信号传输无误;

c初值的设定与读取

系统初始加载由液压工