036M32185314A压缩机检修规程.docx

《036M32185314A压缩机检修规程.docx》由会员分享,可在线阅读,更多相关《036M32185314A压缩机检修规程.docx(13页珍藏版)》请在冰豆网上搜索。

036M32185314A压缩机检修规程

1本规程适用于6M32-185/314A型氮氢气压缩机(以下简称压缩机)的维护与检修。

2设备结构简述

2.1压缩机为六列、六缸、六级压缩的对称平衡M型往复式活塞压缩机。

2.2压缩机由同步电机通过联轴器直接驱动。

2.3压缩机运动机构主要由曲轴、连杆、十字头、活塞杆、活塞等组成并带有电动盘车器。

2.4压缩机各级均设有缓冲器,气体冷却器和气液分离器,逐步进行冷却分离。

2.5机身主轴承、曲柄销、十字头(十字头销)等磨擦部位采用转子油泵进行压力强制润滑,气缸、填料采用高压注油器压力润滑方式。

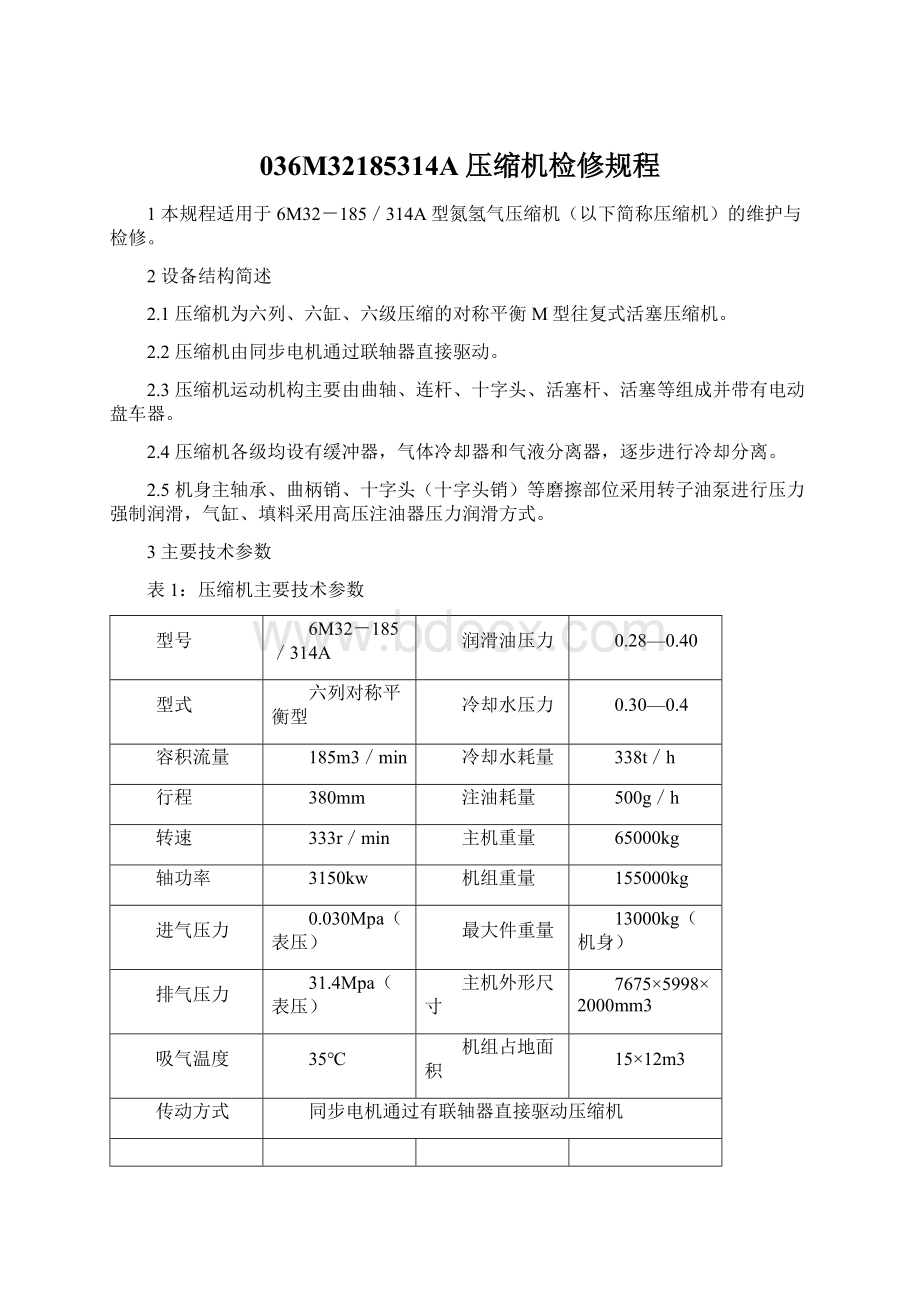

3主要技术参数

表1:

压缩机主要技术参数

型号

6M32-185/314A

润滑油压力

0.28—0.40

型式

六列对称平衡型

冷却水压力

0.30—0.4

容积流量

185m3/min

冷却水耗量

338t/h

行程

380mm

注油耗量

500g/h

转速

333r/min

主机重量

65000kg

轴功率

3150kw

机组重量

155000kg

进气压力

0.030Mpa(表压)

最大件重量

13000kg(机身)

排气压力

31.4Mpa(表压)

主机外形尺寸

7675×5998×2000mm3

吸气温度

35℃

机组占地面积

15×12m3

传动方式

同步电机通过有联轴器直接驱动压缩机

表2:

电动机主要技术参数

型号

TK3200-18/2600

功率因素

0.9(超前)

型式

集电环正压通风同步电机

频率

50Hz

额定功率

3200KW

总重量

27500kg

额定转数

333r/min

最大件重量

17500kg

额定电压

10000V

飞轮矩

2250kg2m

额定电流

214.3A

电机旋转方向

从电机轴伸端看为顺时针方向

表3:

用电设备参数1-3

用途

功率

(KW)

转数

(r/min)

电压

(V)

防爆等级

数量

主电机

3200

333

10000V

正压通风

1

通风电机

1.5

1440

380V

DIIBT4

1

盘车电机

4.0

1440

380V

DIIBT4

1

注油电机

0.75

1440

380V

DIIBT4

1

油泵电机

11

1440

380V

DIIBT4

1开1备

蝶阀电机

2.2

1440

380V

DIIBT4

1

表4:

压缩机各级气缸主要技术(各级进排气压力和温度表和气缸直径)

名称

技术参数

气缸级别

I

II

III

IV

V

VI

进气压力

Mpa(表)

0.040

0.32

0.80

1.80

5.10

12.7

排气压力

Mpa(表)

0.32

0.95

1.85

5.10

13.0

31.4

进气温度

≤℃

35

40

40

40

40

40

排气温度

≤℃

135

133

118

148

138

136

气缸直径

(mm)

1100

660

500

310

195

165

表5:

润滑油技术参数表

润

滑

油

名称

技术参数

消耗量kg/h

0.50(kg/h)

气缸用油

HS-19压缩机油(夏季)

HS-13压缩机油(冬季)

曲轴箱用油

N100机械油(夏季)

N68机械油(冬季)

4检修周期和检修内容

4.1检修周期

小修:

3个月中修:

12个月大修:

36个月

4.2检修内容

4.2.1小修

a)检查地脚螺栓和各部位联接螺栓紧固情况。

b)检查主轴承,连杆大头瓦、小头瓦、十字头滑板等部件的配合间隙。

c)检查十字头液压拉伸器锁紧螺母的紧固情况。

d)检查十字头销压盖的紧固情况。

e)检查修理进、排气阀。

f)修换有故障的注油器、油止回阀。

g)修换已泄漏的各类阀门。

h)检查管道支架、消除日常所见的跑、冒、滴、漏。

i)检查各级支承坏或合金支承的磨损情况。

4.2.2中修

a)包括小修的全部内容。

b)复测曲轴水平度。

c)着色检查主轴承与曲轴的接触情况,修换主轴承,主轴承螺栓做无损探伤。

d)检查连杆大头瓦与曲柄销,连杆小头瓦与十字头销之间的径向间隙和接触情况,修换连杆大、小头瓦或十字头销。

e)检查十字头与滑道的径向间隙,十字头销与十字头锥孔的接触情况(十字头销做无损探伤)。

f)检查活塞杆磨损情况,测量活塞杆头尾部,凹槽处的直径和轴向尺寸、活塞杆头尾部做无损探伤。

g)检查修换填料组件。

h)检查修换活塞、活塞环、导向套或支承环。

i)检测各级气缸竟面的磨损程度或更换缸套,清理气缸水夹套。

j)解体检查循环油泵,清理稀油站油箱,更换润滑油。

k)电机吹灰,检查调整转子与定子间隙,检查轴承与电机轴之间的径向间隙和接触情况,修换轴承。

l)检修电气、仪表及信号联锁装置。

m)检查修换本机所属控制阀门。

n)机阻防腐层修补。

o)消除定期检查中发现的缺陷。

4.2.3大修

a)包括中修全部内容。

b)消除基础缺陷,测量基础下沉情况。

c)测量调整机身水平度。

d)测量调整机身水平度。

e)曲轴、连杆、十字头体、活塞杆做无损探伤。

f)气缸水夹套做水压试验。

g)机组及管道防腐刷漆。

h)连杆体、连杆螺栓使用八年必须更换。

5检修质量标准及易损件报废标准(见附表)

编制:

田田化工设备科

审核:

6M32压缩机检修质量标准及易损件报废标准

序号

部件及内容

检查方法

质量标准

报废标准

备注

1

机身纵横方向的水平度

水平仪

0.05/1000

位置公差

2

轴承孔轴线同轴度

φ0.05

位置公差

3

中体滑道轴线的水平度

水平仪

0.05/1000

位置公差

4

滑道轴线对曲轴线的垂直度

0.10/1000

位置公差

5

曲拐颈轴线对主轴颈轴线平行度

0.15/1000

位置公差

6

曲柄在水平和垂直方向距离差

0.032

位置公差

7

气缸轴线对十字头滑道轴线的同轴度一级列

拉线

0.15

径向位移

水平仪

0.06

整体倾斜

气缸轴线对十字头滑道轴线的同轴度二级列

拉线

0.1

径向位移

水平仪

0.04

整体倾斜

气缸轴线对十字头滑道轴线的同轴度三级列

拉线

0.1

径向位移

水平仪

0.04

整体倾斜

气缸轴线对十字头滑道轴线的同轴度四级列

拉线

0.07

径向位移

水平仪

0.02

整体倾斜

气缸轴线对十字头滑道轴线的同轴度五级列

拉线

0.07

径向位移

水平仪

0.02

整体倾斜

8

主轴颈和曲柄销的圆度及圆柱度

千分尺

≤0.1

9

主轴瓦与主轴颈之间的径向间隙

压铅丝

0.19~0.352

>0.352mm

10

瓦背与主轴承的贴合程度

着色法

>70%

11

主轴颈与主轴瓦的接触面夹角

着色检查

120>e>90

12

曲轴与电机轴同轴度

百分表

0.025

13

连杆大头瓦与曲柄销之间的径向间隙

压铅丝

0.19~0.352

>0.36mm

14

十字头销与小头瓦接触面积

着色检查

>70%

15

十字头销与十字头锥孔接触面积

着色检查

>90%

研磨

16

大头瓦与曲柄销之间的接触面积

着色检查

>70%

17

十安头销与小头瓦的径向间隙

千分尺

0.145~0.27

18

大头瓦中心与小头瓦中心平行度

芯轴配合百分表

0.025

19

十字头滑板与中体滑道的接触面积

着色检查

≥70%

20

十字头与中体滑道之间的径向间隙

千分尺

0.23~0.557

≥0.577

21

气缸与活塞的径向间隙一段

千分尺

3~3.925

气缸与活塞的径向间隙二段

千分尺

3~3.525

气缸与活塞的径向间隙三段

千分尺

3.0~3.463

气缸与活塞的径向间隙四段

千分尺

2.5~3.00

气缸与活塞的径向间隙五段

千分尺

0.345~0.398

气缸与活塞的径向间隙六段

千分尺

0.215~0.268

22

活塞杆最大允许磨损量

千分尺

≤0.35

裂纹、划伤>0.35

23

活塞止点间隙:

一级、二级

压铅丝

2.5~3.00

轴测

压铅丝

3~2.5

盖测

活塞止点间隙:

三、四、五、六级

压铅丝

2.5~3.00

轴测

压铅丝

3~2.5

盖测

24

活塞环径向磨损

千分尺

<20%

>20%

原厚度

25

活塞环与气缸壁缝总长

灯光

<1/4nD

D气缸直径

26

一级活塞环:

1、气缸内开口

塞尺

3.15~3.901

一级活塞环:

2、侧面间隙

塞尺

0.09~0.14

一级活塞环:

3、沉入度

深度尺

0.55

二级活塞环:

1、气缸内开口

塞尺

2.5~2.95

二级活塞环:

2、侧面间隙

塞尺

0.085~0.13

二级活塞环:

3、沉入度

深度尺

0.50

三级活塞环:

1、气缸内开口

塞尺

1.8~2.1

三级活塞环:

2、侧面间隙

塞尺

0.09~0.14

三级活塞环:

3、沉入度

深度尺

0.50

四级活塞环:

1、气缸内开口

塞尺

1.1~1.40

四级活塞环:

2、侧面间隙

塞尺

0.09~0.14

四级活塞环:

3、沉入度

深度尺

0.50

五级活塞环:

1、气缸内开口

塞尺

1.2~1.4

五级活塞环:

2、侧面间隙

塞尺

0.09~0.14

五级活塞环:

3、沉入度

深度尺

0.50

六级活塞环:

1、气缸内开口

塞尺

1.0~1.2

六级活塞环:

2、侧面间隙

塞尺

0.09~0.14

六级活塞环:

3、沉入度

深度尺

0.40

27

气缸最大允许磨损量:

一级

千分表

1.25

圆度

千分表

2.50

圆柱度

气缸最大允许磨损量:

二级

千分表

0.75

圆度

千分表

1.50

圆柱度

气缸最大允许磨损量:

三级

千分表

0.70

圆度

千分表

1.40

圆柱度

气缸最大允许磨损量:

四级

千分表

0.60

圆度

千分表

1.20

圆柱度

气缸最大允许磨损量:

五级

千分表

0.45

圆度

千分表

0.90

圆柱度

气缸最大允许磨损量:

六级

千分表

0.40

圆度

千分表

0.80

圆柱度

28

填料函各接触部分

着色检查

>80%

29

密封环装入填料盒内轴向间隙

深度尺

0.1~0.20

30

各十字头与活塞杆连接油缸油压(十字头拉伸器)

油泵打压

65MPa

31

各连杆螺栓连接油缸油压(连杆拉伸器)

油泵打压

45MPa

32

各活塞安装连接油缸油压力(活塞拉伸器)

油泵打压

50~55MPa

33

连杆、十字头、连杆螺栓、帽

使用八年报废