第七章 炼焦化学产品.docx

《第七章 炼焦化学产品.docx》由会员分享,可在线阅读,更多相关《第七章 炼焦化学产品.docx(38页珍藏版)》请在冰豆网上搜索。

第七章炼焦化学产品

第七章煤焦油加工

煤焦油加工是将煤焦油用物理、化学方法予以分离和精制的工艺过程。

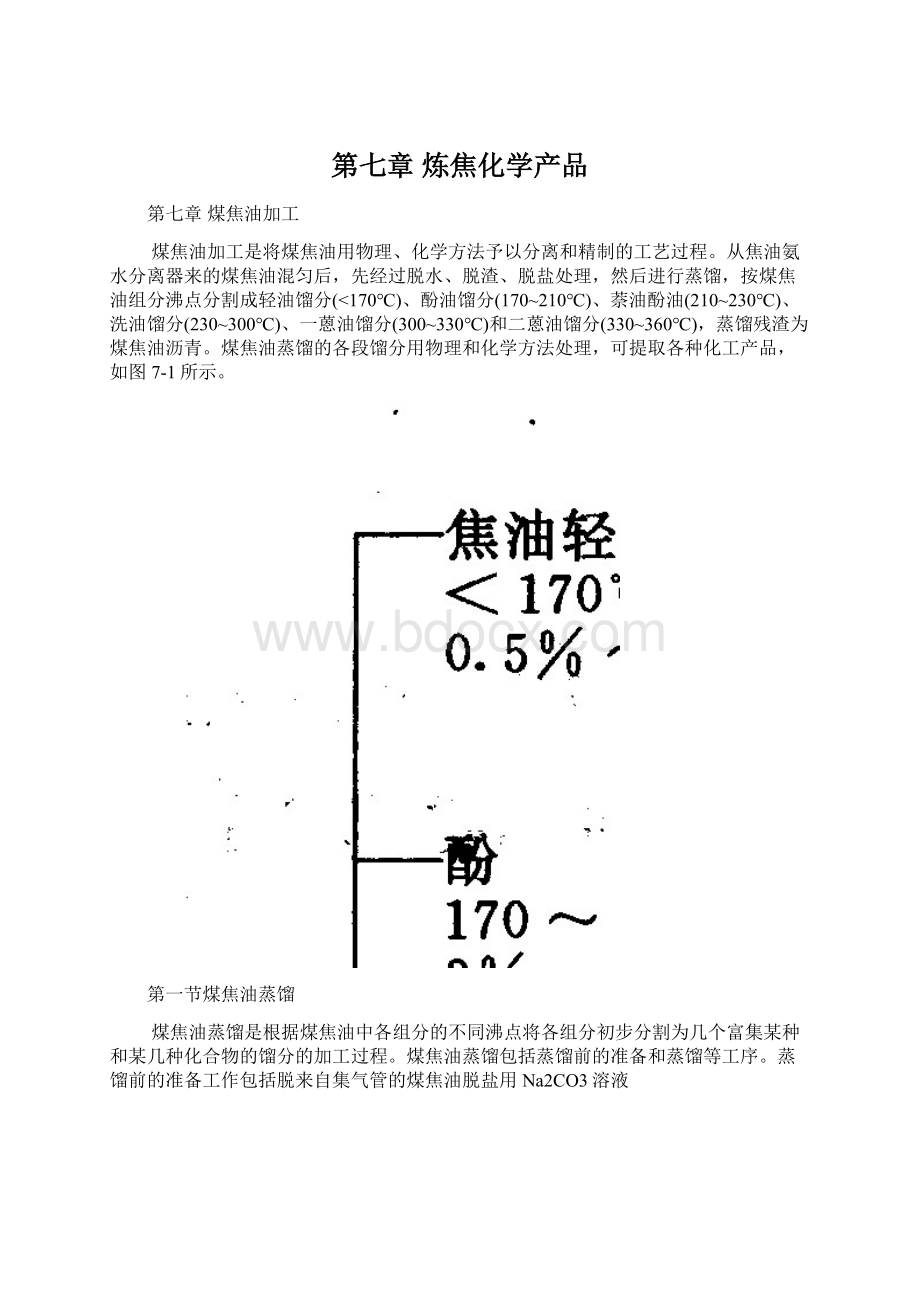

从焦油氨水分离器来的煤焦油混匀后,先经过脱水、脱渣、脱盐处理,然后进行蒸馏,按煤焦油组分沸点分割成轻油馏分(<170℃)、酚油馏分(170~210℃)、萘油酚油(210~230℃)、洗油馏分(230~300℃)、一蒽油馏分(300~330℃)和二蒽油馏分(330~360℃),蒸馏残渣为煤焦油沥青。

煤焦油蒸馏的各段馏分用物理和化学方法处理,可提取各种化工产品,如图7-1所示。

第一节煤焦油蒸馏

煤焦油蒸馏是根据煤焦油中各组分的不同沸点将各组分初步分割为几个富集某种和某几种化合物的馏分的加工过程。

煤焦油蒸馏包括蒸馏前的准备和蒸馏等工序。

蒸馏前的准备工作包括脱来自集气管的煤焦油脱盐用Na2CO3溶液

图7-2煤焦油蒸馏工艺流程示意图

渣、质量均匀化、脱水和脱盐等步骤。

煤焦油蒸馏的工艺流程如图7-2所示。

煤焦油蒸馏工艺按操作方式可分为间歇蒸馏和连续蒸馏两种。

连续蒸馏按操作压力有常压连续蒸馏、常压-减压连续蒸馏和减压连续蒸馏三种工艺流程。

常压连续蒸馏工艺流程有一塔式连续蒸馏流程和二塔式连续蒸馏流程。

一、煤焦油脱渣

粗煤气中带有较多的煤粉、焦粉和炭黑等固体颗粒,它们在煤气冷却过程中进入煤焦油,使煤焦油中固体沉淀物含量急剧增加。

这不但导致煤焦油和沥青质量恶化,还会在煤焦油蒸馏过程中堵塞设备和管道,因此,焦油渣必须预先予以脱除。

脱渣分三段进行:

(1)一段脱渣。

焦炉煤气与集气管中冷凝下来的冷凝液(含煤焦油、氨水和焦油渣)在气液分离器中分离,冷凝液自流入机械化焦油氨水分离器,同焦炉煤气初冷器冷凝下来的煤焦油和氨水汇合,经重力沉降分离,上层为氨水,中层为煤焦油,下层为焦油渣。

氨水溢流入中间槽,送回焦炉集气管喷洒。

煤焦油经液面调节器流入焦油中间槽,焦油渣由刮板输送机连续刮至漏斗排出。

这一方法可使焦油含渣量降至4%~6%。

(2)二段脱渣。

一段脱渣后的焦油,送入另一机械化焦油氨水分离器,经两段脱渣后煤焦油含渣量为2.5%~2.7%。

(3)三段脱渣。

二段脱渣分离出的煤焦油送人超级离心机。

经三段脱渣后的煤焦油含渣(l00mm以上)量为0.3%,脱渣效率为97%。

二、煤焦油质量均匀化

由本厂回收车间生产的粗焦油及外广来油均送入焦油油库贮存,并于油库进行质量均匀化、初步脱水及脱渣。

焦油油库通常至少设三个贮槽,即一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用。

焦油贮槽多为钢板焊制的立式槽,其构造如图7-3所示。

在焦油贮槽内设有蒸汽加热器,使焦油保持一定温度,以利于油水分离。

澄清出来的水由带有放水旋塞的溢流管排出,沿放水竖管流入收集槽中,再送去与氨水混合加工。

在一些大型焦油蒸馏装置中,常处理来自几个回收车间和外厂的焦油,此外还要混入煤气终冷时洗下的萘、萘溶剂油、粗苯精制残油,以及开停工时各种不合格的馏分等。

在上述情况下,需将来自各厂或车间的质量不同的焦油分置于单独的贮槽中,然后用泵倒人混合槽内,在此槽中,利用受油管的特殊装置仔细进行混合,以保证焦油质量均匀化。

三、煤焦油脱水

分离出氨水和焦油渣的煤焦油含有4%的水,这对焦油蒸馏操作非常不利。

在间歇焦油蒸馏操作中,焦油含水多,将延长脱水时间而降低设备生产能力,增加耗热量。

特别是由于水在焦油

图7-3焦油贮槽

1-焦油入口;2-焦油出口;3-放水旋塞;4-放水竖管;

5-放散管;6-人孔;7-液面计;8-蛇管蒸汽加热器;9-温度计

中能形成稳定的乳浊液,在受热时,乳浊液中的小水滴不能立即蒸发而处于过热状态。

当温度继续升高时,这些小水滴急剧蒸发,会造成突沸窜油事故。

在管式连续蒸馏系统中,如焦油含水较多,会使系统的压力显著增高,阻力增加,呈乳浊液状而稳定存在于焦油中的小水滴同样会急剧蒸发,因而使整个系统压力剧增,打乱操作制度。

此时必须降低焦油处理量,否则会造成高压,有引起管道、设备破裂而导致火灾的危险。

此外、伴随水分带入的腐蚀性介质,还将引起设备和管道腐蚀。

因此,煤焦油蒸馏前必须脱水。

焦油脱水可分为初步脱水和最终脱水。

焦油初步脱水是在油库的焦油贮槽内加热静置脱水,焦油温度维持在70~80℃,经静置36h以上,水和焦油因相对密度不同而分离。

静置脱水可使焦油中水分初步脱至2%~3%。

焦油最终脱水,在间歇焦油蒸馏系统中,是在专门设置的间歇脱水釜内进行的;在连续蒸馏系统中,是在管式炉的对流段(一段)及一段蒸发器内进行的。

如焦油含水为2%~3%,当管式炉一段焦油出口温度达到120~130℃时,焦油水分可脱至0.3%~0.5%。

此外,还可在专设装置中,采用加压脱水法,使焦油在加压(0.5~lMPa)和加热(130~150℃)条仵下进行脱水。

此法的优点是水不发生汽化,分离水以液态排出,节省了水汽化所需的潜热,从而降低了总耗热量。

四、煤焦油脱盐

焦油中所含的水实际上就是氨水。

在这种稀氨水中,小部分氨以氢氧化铵的形式存在,而绝大部分氨为铵盐,其中挥发铵盐在最终脱水阶段可被除去,而固定铵盐(氯化铵、硫酸铵、硫氰酸铵等)仍留在脱水焦油中,当加热到220~250℃温度时,固定铵盐会分解成游离酸和氨。

例如:

NH4Cl

HCl+NH3

产生的酸存在于焦油中,会引起管道和设备严重腐蚀。

此外,铵盐还会使焦油馏分与水起乳化作用,对萘油馏分的脱酚操作也非常不利。

因此,焦油必须脱盐。

为了减少焦油中的固定铵盐,除在回收车间采用混合氨水系统外,在焦油车间还采取脱盐措施,即在焦油进入管式炉前,连续加入碳酸钠溶液,与固定铵盐中和,以生成稳定的钠盐。

其反应式为:

2NH4C1+Na2CO3

2NH3+CO2+2NaCl+H2O

2NH4CNS+Na2CO3

2NH3+CO2+2NaCNS+H2O

(NH4)2SO4+Na2CO3

2NH3+CO2+Na2SO4+H2O

生成的各种钠盐在焦油蒸馏加热的温度下是不会分解的。

由高置槽来的8%~12%的碳酸钠溶液经转子流量计加入一段焦油泵的吸人管中,这样可使焦油和碳酸钠溶液达到相当充分的混合。

碳酸钠的加入量取决于焦油中的固定铵盐含量,可根据下列反应式计算:

2NH4C1+Na2CO3

(NH4)2CO3+2NaCl

2×17106

1

则焦油中每克固定氨的碳酸钠耗量(g)为:

考虑到碳酸钠和焦油的混合程度不够,或焦油中固定铵盐含量可能发生变化,所以实际加入量要比理论量增加25%酌过剩量,可得计算公式如下:

式中A碳酸钠溶液消耗量,L/h;

Q进入管式炉一段的焦油量,kg/h;

C固定铵盐含量,换算为每公斤焦油中含氨克数,g/kg;

(一般约为0.03~0.04g/kg);

B碳酸钠溶液的含量,%;

碳酸钠溶液的密度,kg/L。

在实际操作中,可据上述计算,用转子流量计控制碳酸钠溶液供给量,并从两段泵出口取焦油样测定pH值加以校核。

pH值一般以保持在7.5~8为宜。

脱盐后的焦油中,固定氨含量应小于0.0lg/kg焦油,才能保证管式炉的正常操作。

五、煤焦油间歇蒸馏

焦油间歇蒸馏的装料、加热、分馏和排渣等工艺是依次周期性循环进行的。

其工艺流程如图7-4所示。

脱水煤焦油装入蒸馏釜,用煤气加热,缓慢升温,首先蒸出残余水分和少量轻油,逐渐升高釜内油温,根据馏出物的密度和结晶情况以及蒸馏柱顶油气温度,由低至高依次切取轻油馏分(170℃前馏出物)、中油馏分(170~240℃之间馏出物)、洗油馏分(240~300℃之间馏出物)、蒽油馏分(300~360℃之间馏出物)。

釜底残渣为煤焦油沥青(简称沥青)。

中油馏分和洗油馏分蒸气自釜顶升汽管进入蒸馏柱,经分凝器和冷凝冷却器冷却后的液体到真空计量槽,由此放入各自的接受槽。

在蒸出残余水分、轻油馏分和蒽油馏分时,油气不通过蒸馏柱和分凝器,自釜顶经交通管到冷凝冷却器。

釜顶升汽管温度达170℃时开贻自计量槽抽真空,逐渐增大真空度,直至蒽油馏分切取完毕为止。

在切取中油馏分的后期,即将馏出洗油馏分时,开始往釜内通入蒸汽。

当洗油馏分切取完了之后蒸馏釜停止加热,利用釜内余热和增大真空度继续蒸馏,切取蒽油馏分,直至沥青软化点合格后停釜,放出沥青。

焦油间歇蒸馏设备简单,投资少,容易操作;但劳动条件差,强度大,对环境污染严重,蒸馏出的各种馏分质量不高,使提取纯产品困难。

因此,焦油间歇蒸馏只适用于年处理焦油为12000t以下的小型焦化厂

图7-4煤焦油间歇蒸馏工艺流程

1-蒸馏釜;2-蒸馏柱;3-分凝器;4-冷凝冷却器;5-真空

计量槽;6-真空泵;7-捕集器

六、煤焦油两塔式连续蒸馏

煤焦油两塔式连续蒸馏的工艺流程如图7-5所示。

煤焦油在贮槽中加热静置初步脱水后送往管式炉对流段,加热到120~130℃后进入一段蒸发器进行最终脱水。

从一段蒸发器的顶部蒸出的全部水分、挥发氨和部分轻油,经冷凝冷却器和油水分离器得到一段轻油和氨水。

一段蒸发器底部出来的无水焦油经无水焦油槽送往管式炉辐射段加热到400~410℃后进入二段蒸发器进行一次蒸发,使馏分和与煤焦油沥青分离。

沥青自底部排出,馏分蒸气自顶部逸出进入蒽塔。

蒽塔顶部用洗油馏分回流,从底部排出二葸油馏分,侧线切取一蒽油馏分,其余馏分以气态自塔顶逸出进入馏分塔。

馏分塔顶部用轻油回流,轻油蒸气自塔顶逸出,再

经冷凝冷却器和油水分离器得到轻油和酚水。

洗油馏分从馏分塔底排出,酚油馏分和萘油馏分分别由侧线切取,各馏分通过相应的浸没式冷却器流入各自的接受槽。

中国有些工厂在馏分塔中将萘油馏分和洗油馏分合并一起切取,叫做两混馏分,这时的塔底油,含苊量大于25%,称为苊油馏分。

这种操作可使萘较多地榘中在两混馏分中,以提高工业萘的产率。

同时,由于洗油馏分中的重组分已在切取苊油馏分时除去,从而提高了洗油质量。

图7-5两塔式连续蒸馏工艺流程

1-管式炉;2一一段蒸发器和无水焦油槽;3-二段蒸发器;4-葸塔;5-馏分塔;6-一段轻油冷凝冷却器;7-馏分塔轻油冷凝冷却器;8-一段轻油油水分离器;9-馏分塔轻油油水分离器;10-萘油冷却器;11-洗油冷却器;12-一蒽油冷却器;13-二蒽油冷却器;14-轻油回流槽;15-洗油回流槽;16-无水焦油满流槽;17-焦油循环槽;18-轻油回流泵;l9-洗油回流泵;20-一段焦油泵;21-二段焦油泵

两塔式连续蒸馏的主要操作指标如下:

一段焦油出口温度/℃120~130

二段焦油出口温度/℃400~410

一段蒸发器顶部温度/℃105~110

二段蒸发器顶部温度/℃370~374

蒽塔顶部温度/℃250~265

馏分塔顶部温度/℃95~115

酚油馏分侧线温度/℃160~170

萘油馏分侧线温度/℃198~200

洗油馏分(塔底)温度/℃225~235

两混馏分侧线温度/℃196~200

一蒽油馏分侧线温度/℃280~295

二蒽油馏分(塔底)温度/℃330~355

一段蒸发器底部压力(表压)/kPa≤29.4

二段蒸发器底部压力(表压)/kPa≤49

各塔底部压力(表压)/kPa≤49

两塔式连续式蒸馏所得各馏分的产率(对无水焦油)和质量见表7-1。

表7-1馏分产率和质量指标

馏分名称

产率/%

相对密度(20℃)

酚含量/%

萘含量/%

苊含量/%

轻油馏分

0.3~0.6

≤0.88

<2

<0.15

酚油馏分

1.5~2.5

0.98~1.0

20~30

<10

萘油馏分

11~12

1.01~1.03

<6

70~80

洗油馏分

5~6

1.035~1.055

<3

<10

一蒽油馏分

19~20

1.12~1.13

<0.4

<1.5

二蒽油馏分

4~6

1.15~1.19

<0.2

<1.0

两混馏分

16~17

1.028~1.032

3

57~62

苊油馏分

2~3

1.07~1.09

<1.5

<5

〉25

一蒽油馏分

17~18

1.12~1.13

<0.4

<1.5

二蒽油馏分

3~5

1.15~1.19

<0.2

<1.0

注:

表中下半部分,系切取两混馏分时馏分产率和质量的变化情况。

中温沥青对无水焦油的产率为54%~56%,密度(20℃)为1.25~1.35g/cm3,软化点(环球法)为80~90℃。

七、煤焦油一塔式连续蒸馏

煤焦油一塔式连续蒸馏的工艺流程如图7-6所示。

该流程是在两塔式连续蒸馏的基础上改进发展起来的。

一塔式流程与二塔式流程基本相伺,不同之处是取消了葸塔。

二段蒸发器改由两部分组成,上部为精馏段,下部是蒸发段。

下部蒸发段供馏分一次蒸发和分离煤焦油沥青之用,沥青由底部排出,油气上升进入上部精馏段;在精馏段下部由侧线切取二蒽油馏分,器顶部送入一蒽油馏分回流,油气从器顶逸出进入馏分塔;塔顶部用轻油回流;轻油蒸气自塔顶逸出,经冷凝冷却器和油水分离器得到轻油和酚水。

一蒽油馏分从塔底排出,酚油馏分、萘油馏分和洗油馏分分别由侧线切取,各馏分通过相应的浸没式冷却器流人各自的接受槽。

蒸馏用的蒸汽,经管式炉加热到450℃送入二段蒸发器和馏分塔底部。

年处理3万t以上无水焦油的煤焦油蒸馏适于采用该流程。

图7-6一塔式连续蒸馏工艺流程

1-管式炉;2-段蒸发器和无水焦油槽;3-二段蒸发器;4-馏分塔;5-一

段轻油冷凝冷却器;6-馏分塔轻油冷凝冷却器;7-段轻油油水分离器;8-

馏分塔轻油油水分离器;9-轻油回流槽;10-萘油冷却器;11-洗油冷却器;

12-蒽油冷却器;13-二蒽油冷却器;14--蒽油回流槽;15-无水焦油满

流槽;16-煤焦油循环槽;17-蒽油回流泵;18-轻油回流泵;

19-一段焦油泵;20-二段焦油泵

中国有些工厂,在一塔式流程的基础上做了改进,将酚油馏分、萘油馏分和洗油馏分合并一起作为三混馏分切取,这种工艺可使煤焦油中的萘最大限度地集中到三混馏分中,萘集中度可达90%~95%,从而提高了工业萘的产率。

同时,馏分塔的塔板层数可从63层减少到41层。

煤焦油(简称焦油)一塔式连续蒸馏的主要操作指标如下:

一段焦油出口温度/℃120~130

二段焦油出口温度/℃400~410

一段蒸发器顶部温度/℃105~110

二段蒸发器顶部温度/℃315~325

馏分塔顶部温度/℃95~115

酚油馏分侧线温度/℃165~185

萘油馏分侧线温度/℃200~215

洗油馏分侧线温度/℃225~245

三混馏分侧线温度/℃200~220

一蒽油馏分(塔底)温度/℃270~290

二蒽油馏分侧线温度/℃320~335

一段蒸发器底部压力(表压)/kPa≤29.4

二段蒸发器底部压力(表压)/kPa≤49

馏分塔底部压力(表压)/kPa≤49

一塔式连续蒸馏所得各馏分的产率(对无水焦油)和质量见表7-2馏分产率和质量指标

表7-2馏分产率和质量指标

馏分名称

产率/%

相对密度(20℃)

酚含量/%

萘含量/%

轻油馏分

0.3~0.6

≤0.88

<2

<0.15

酚油馏分

1.5~2.5

0.98~1.0

20~30

<10

萘油馏分

11~12

1.01~1.03

<6

70~80

洗油馏分

5~6

1.035~1.055

<3

<10

一蒽油馏分

14~16

1.12~1.13

<0.4

<1.5

二蒽油馏分

8~10

1.15~1.19

<0.2

<1.0

三混馏分

18~23

1.028~1.032

6~8

45~55

一蒽油馏分

14~18

1.12~1.13

<0.4

<1.5

二蒽油馏分

8~10

1.15~1.19

<0.2

<1.0

注:

表中下半部分,系切取两混馏分时馏分产率和质量的变化情况。

中温沥青对无水焦油的产率为54%~56%,密度(20℃)为1.25~1.35/cm3,软化点(环球法)为80~90℃。

八、煤焦油常压一减压连续蒸馏

煤焦油常压一减压连续蒸馏的工艺流程如图7-7所示。

煤焦油与甲基萘油馏分、一蒽油馏分和煤焦油沥青多次换热到120~130℃进入脱水塔。

煤焦油中的水分和轻油馏分从塔顶逸出,经冷凝冷却、油水分离后得到氨水和轻油馏分。

脱水塔顶部送入轻油回流,塔庇的无水焦油送入管式炉加热到250℃左右,部分返回脱水塔底循环供热,其余送人常压馏分塔。

酚油蒸气从常压馏分塔顶逸出,进入蒸汽发生器,利用其热量产生0.3MPa的蒸汽,供本装置加热用。

冷凝的酚油馏分部分送回塔顶作回流,从塔侧线切取萘油馏分。

塔底重质煤焦油送人常压馏分塔管式炉加热到360℃左右,部分返回常压馏分塔底循环供热,其余送入减压馏分塔。

减压馏分塔顶逸出的甲基萘油馏分蒸气,在换热器中与煤焦油换热后冷凝,经气液分离器分离得到甲基萘油馏分,部分作回流送入减压馏分塔顶部,从塔侧线分别切取洗油馏分、一蒽油馏分和二蒽油馏分。

各馏分流入相应的接受槽,分别经冷却后送出,塔底沥青经沥青

图7-7煤焦油常压-减压连续蒸馏吕特格式工艺流程

1-脱水塔;2-脱水塔管式炉;3-常压馏分塔;4-常压馏分塔管式炉;5-减压馏分塔;

6-轻油冷凝冷却器;7-油水分离器;8-蒸汽发生器;9-甲基萘油换热器;

10-气液分离器;11-蒽油换热器;12-沥青换热器;13-酚油回流槽;

l4-甲基萘油回流槽;15-一蒽油中间槽;16-馏分冷却器;17-油泵

换热器同煤焦油换热后送出。

气液分离器顶部与真空泵连接,以造成减压蒸馏系统的负压。

常压-减压连续蒸馏的主要操作指标如下:

沥青换热器煤焦油出口温度/℃120~130

脱水塔顶部温度/℃100~110

脱水塔管式炉煤焦油出口温度/℃250~260

常压馏分塔顶部温度/℃170~185

萘油馏分侧线温度/℃200~210

常压馏分塔管式炉重质煤焦油出口温度/℃360~370

减压馏分塔顶部压力/kPa<26.6

常压-减压连续蒸馏所得各馏分的产率(对无水焦油)如下(%):

轻油馏分0.5~1.0

酚油馏分2.0~2.5

萘油馏分11~12

甲基萘油馏分2~3

洗油馏分4~5

一蒽油馏分14~16

二蒽油馏分6~8

沥青54~55

德国、英国、日本、意大利等国广泛采用这种流程。

该流程适合于年处理10万t以上焦油的焦化厂。

九、煤焦油减压连续蒸馏

煤焦油减压连续蒸馏的工艺流程如图7-8所示。

煤焦油经焦油预热器(仅开工时用)和1号软沥青换热器加热到130~135℃进入预脱水塔,在塔内闪蒸出大部分水分和少量轻油。

预脱水塔底的焦油自流人脱水塔,蒸汽同轻油气从塔顶逸出,经轻油冷凝冷却器、轻油分离器得到氨水和轻油馏分。

脱水塔顶部送入轻油回流,脱水塔底无水焦油经重沸器循环加热,供给脱水塔所需热量,一部分无水焦油经2号软沥青换热器和管式炉加热到335℃进入主塔。

主塔顶逸出的酚油馏分蒸气,经酚油冷凝器和冷却器得酚油馏分,一部分作回流送人主塔顶部。

从塔的侧线分别切取萘油馏分、洗油馏分和蒽油馏分。

在蒸汽发生器内,利用洗油馏

分和蒽油馏分的热量产生0.3MPa蒸汽,供装置加热用。

各馏分经冷却后送出。

主塔底的软沥青经1号和2号换热器放出热量后送出。

酚油冷却器与真空系统连接,以造成系统的负压。

图7-8减压连续蒸馏工艺流程

1-焦油槽;2-Na2C03槽;3-脱水塔;4-主塔;5-管式炉;6-1号轻油冷凝冷

却器;7-2号轻油冷凝冷却器;8-酚油冷凝器;9-脱水塔重沸器;10-预脱水塔;

11-酚油冷却器;12-焦油预热器;13-1号软沥青换热器;14-2号软沥青换热

器;15-萘油冷却器;16-洗油冷却器;17-蒽油冷却器;18-蒸汽发生器;

19-主塔回流槽;20-1号轻油分离器;21-2号轻油分离器;22-萘油液封罐;

23-油泵;24-碱泵

减压连续蒸馏的主要操作指标如下:

1号软沥青换热器焦油出口温度/℃130~135

脱水塔顶部温度/℃110~120

脱水塔顶部温度/℃100

脱水塔底部温度/℃205

管式炉焦油出口温度/℃330~335

主塔顶部温度/℃118~120

萘油馏分侧线温度/℃152

洗油馏分侧线温度/℃215

蒽油馏分侧线温度/℃264

主塔底部温度/℃325~330

主塔顶部压力/kPa13.3

主塔底部压力lkPa33~41

减压连续蒸馏所得各馏分的产率(对无水焦油)如下(%):

轻油馏分0.5

酚油馏分1.8

萘油馏分13.2

洗油馏分6.4

蒽油馏分16.9

软沥青61

软沥青的软化点(环球法)为60~65℃。

德国、意大利、日本、比利时、澳大利亚等国广泛采用这种流程。

该流程适合于年处理10万t无水焦油的焦化厂。

十、煤焦油蒸馏设备

煤焦油蒸馏的主要设备有管式炉、一段蒸发器、二段蒸发器、煤焦油馏分塔和蒽塔等:

1.管式炉

管式炉是由金属组成的油料连续加热设备。

它用于洗油脱苯、煤焦油蒸馏、萘蒸馏、苯加氢和延迟焦化等工艺。

管式炉的形式

图7-9

繁多,其外形有圆筒形和方箱形,金属炉管可垂直或水平排列。

焦化厂主要采用圆筒形五管式加热炉。

无论何种形式的管式炉,其炉体的基本构成相同,主要由辐射室、对流室和烟囱三部分组成,如图7-9所示。

辐射室又称炉膛。

2.一段蒸发器

一段蒸发器是快速蒸出煤焦油中所含水分和部分轻油的煤焦油蒸馏设备。

一段蒸发器为塔式圆筒形设备、,如图7-10所示。

塔体由碳素钢或灰铸铁制成。

煤焦油从塔中部沿切线方向进入,为保护设备内壁不受冲蚀,煤焦油入口处设有可拆卸的保护板。

入口的下部有2~3

层再分配锥。

煤焦油入口至捕雾层有高为2.4m以上的蒸发分离空间,顶部设钢质拉西环捕雾层,塔底为无水焦油槽。

经管式炉加热的煤焦油中的水分在蒸发器内迅速汽化并带出少量轻油,从器顶逸出,脱水后的煤焦油流至无水焦油槽。

气相空塔速度取0.2m/s。

3.二段蒸发器

二段蒸发器是将400~410℃的过热无水焦油闪蒸并使其馏分与沥青分离的设备。

二段蒸发器为塔式圆筒形设备,如图7-11新示。

它分为有精馏段和无精馏段的两种结构。

塔体均由灰铸铁或不锈钢制成。

经管式炉加热的无水焦油从塔中部沿切线方向进入,为保护塔内

壁不受冲蚀,煤焦油人口处设有可拆卸的保护板。

图7-13蒽塔煤焦油入口下部有两层隔板。

当有精馏段时,进料口以上有3~5块隔板-'隔板以上有4~6块泡罩塔盘。

过热的无水焦油在蒸发器内闪蒸。

闪蒸后分为气、液两相,气相包括轻油、酚油、洗油、萘油、一葸油和二葸油等馏分蒸气,在精馏段分馏后,二蒽油馏分在下层泡罩塔盘从侧线作为产品采出。

塔顶用一蒽油馏分或二蒽油馏分作回流。

剩余油气自塔顶逸出。

无精馏段的二段蒸发器中煤焦油入口以上有高度大于4m的分离空间,顶部有不锈钢或钢质拉西环捕雾层,馏分蒸气经捕雾层除去夹带的液滴后,全部从塔顶逸出。

液相为煤焦油沥青。

沥青在隔板上进一步分出轻组分后自塔底排出。

气相空塔速度采用0.2~0.3m/s。

4.煤焦油馏分塔

煤焦油馏分塔是煤焦油蒸馏工艺中切取各种馏分的设备。

煤焦油馏分塔如图7-12所

示。

它