HANUC加工中心系统参数说明书.docx

《HANUC加工中心系统参数说明书.docx》由会员分享,可在线阅读,更多相关《HANUC加工中心系统参数说明书.docx(53页珍藏版)》请在冰豆网上搜索。

HANUC加工中心系统参数说明书

05AM数控系统的参数说明

本系统的参数均采用方便、易懂的表格化设计。

下面将对各类参数做详细的说明。

一、参数输入方式

HANUC系统的参数值有两种形式,一类为直接输入型(直接输入数值),另一类为选择输入型(提供若干数值让用户选择)。

当把系统参数中参数项“诊断参数可以修改”设为“允许”,就可以对进给轴参数、主轴参数、输入参数、输出参数、T自定义参数和M自定义参数进行配置。

参数输入的操作过程为:

通过数控键盘上的“光标键”将“虚线矩形框”移动至要输入的参数栏中,按“回车键”,就可以修改参数。

若为直接输入型,则输入数值后,按“回车键”即可;若为选择输入型,则按“光标键”选择要设置的参数值,然后再按“回车键”即可。

参数框中的“确认”按键表示新输入的参数值有效;“保存”按键表示将参数表中的参数保存起来,并使新输入的参数值有效,下一次上电后的参数值为最后一次保存的参数值;“缺省”按键表示将参数恢复为上一次存盘的数值;“放弃”按键表示新输入的参数值无效,继续保持新输入之前的参数值。

二、参数配置

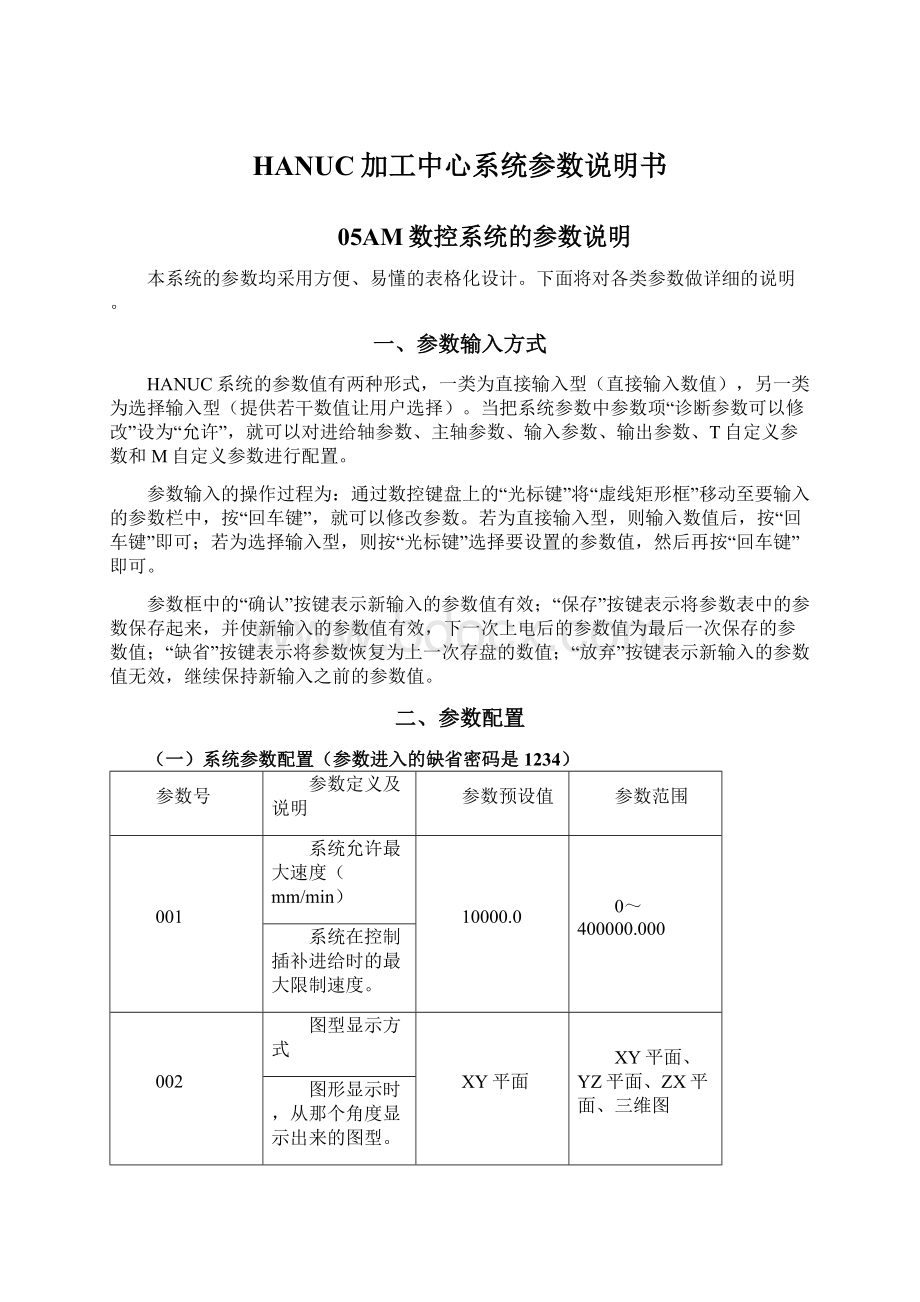

(一)系统参数配置(参数进入的缺省密码是1234)

参数号

参数定义及说明

参数预设值

参数范围

001

系统允许最大速度(mm/min)

10000.0

0~400000.000

系统在控制插补进给时的最大限制速度。

002

图型显示方式

XY平面

XY平面、YZ平面、ZX平面、三维图

图形显示时,从那个角度显示出来的图型。

003

坐标系定义

0

0~7

图形显示时,设置坐标原点和坐标系方向。

004

光标跟踪类型

十字型

十字型、星型

图形显示时,选择跟踪光标是十字型还是星型。

005

编程坐标数据单位

微米

只读属性,不可修改

坐标值的数据输入最小单位。

006

G指令格式

FANUC-A

FANUC-A、B、C系列

系统所接受加工指令的类型,可选择FANUC-A、FANUC-B和FANUC-C三种类型。

它们之间的区别详见《HANUC编程说明书》。

007

指令行结束字符

分号结束

分号结束、换行结束

程序段(指令行)的结束标志,可选择以分号为结束符,或者以换行符为结束符。

008

诊断参数可以修改

允许

禁止、允许

表示诊断参数是否可以修改,该参数可设置为“禁止”或“允许”两种类型。

“禁止”表示不可以修改诊断参数、T自定义参数和M自定义参数,只能查看这些参数,“允许”表示可以修改这些参数。

009

加工代码跟踪

允许

禁止、允许

表示在“自动加工”加工方式下,是否允许加工代码的跟踪(即用一光条实时跟踪当前正在加工的程序段代码),该参数可设置为“禁止”或“允许”两种。

010

蜂鸣时间限制(秒)

10

20000

表示报警时,蜂鸣器鸣叫的时间限制。

011

存储空间警告长度(Kbyte)

10240KB

表示存储空间警告长度,若系统当前的存储空间少于警告的长度后,将产生报警。

012

串口通讯速度(波特率)

19200

4800、9600、19200、38400、57600、115200

DNC通讯时的波特率,单位是位/秒。

013

通讯超时报警(秒)

60

10~120

通讯时,如果在所设定的时间内没有接受到握手信号,则产生通讯超时报警。

014

吹气启动时间(秒)

10

从启动吹气到停止吹气的时间

015

吹气停止时间(秒)

10

从停止吹气到启动吹气的时间

016

润滑启动间隔(秒)

60

10~120

表示启动进行润滑的时间。

017

润滑停止间隔(秒)

10

表示关闭润滑的时间。

018

主轴冷却停止延时(秒)

3

主轴停止信号发出后延时设定时间再关闭主轴冷却

019

夹紧信号模式

保持

保持、不保持

夹头夹紧信号是保持型(电平型)的还是不保持型(脉冲型)的。

020

夹紧时间(0.1秒)

10

夹头夹紧信号发出后等待的时间。

021

松开时间(0.1秒)

10

夹头松开信号发出后等待的时间。

022

模式切换方式

按键

按键、编码N/P

设置各种工作模式是通过操作面板上的按键来切换的还是通过波段开关(编码方式)来切换的。

023

进给倍率选择

编码N

按键、编码N/P

用于设置进给倍率的控制方式,是通过操作面板上的按键控制还是通过波段开关(编码方式)来控制的。

024

手动倍率选择

编码N

按键、编码N/P

用于设置手动倍率的控制方式,是通过操作面板上的按键控制还是通过波段开关(编码方式)来控制的。

025

手动轴选择

开关N

按键、编码N/P、开关N/P

用于设置轴选择的控制方式,是通过操作面板上的按键控制,还是通过波段开关(编码方式)控制,还是通过“开关”方式控制。

026

步长选择

开关P

按键、编码N/P、开关N/P

用于设置“步长”的控制方式,是通过操作面板上的按键控制,还是通过波段开关(编码方式)控制,还是通过“开关”方式控制。

027

S指令自动档位切换

禁止

禁止、允许

在执行S指令时,用于控制是否自动执行档位切换。

028

T指令自动调用子程序

禁止

禁止、允许

在执行T指令时,是否自动调用T指令对应的子程序(9000.iso件)。

029

M06指令自动调用子程序

禁止

禁止、允许

在执行M06指令时,是否自动调用其对应的子程序(9001.iso文件)。

030

M62-M69指令自动调用子程序

禁止

禁止、允许

在执行M62-M69指令时,是否自动调用其对应的子程序(9002.iso-9009.iso文件)。

031

系统刀库容量

24

设置ATC刀库的数目。

032

当前刀位号设置

1

当前刀位对应的刀套号。

033

自动换刀选择

手动换刀

手动换刀、刀臂刀库、夹臂式刀库和斗笠式刀库

设置刀库类型。

包括手动换刀、刀臂刀库、夹臂式刀库和斗笠式刀库。

034

刀位计数初值

0

0、-1

设置到位开始计数时的初值。

035

自动换刀方式

交换

顺序、交换

对于ATC装置为刀臂式刀库时,设置换刀时是顺序换刀还是交换换刀。

顺序换刀时,刀套与刀号一一对应;交换换刀时,一个刀套对应不同的刀号,此时可以进行预选刀操作,以减少换刀时间。

036

选择刀位方向

就近

就近、正转、反转

确定换刀时,刀盘的转动方向。

包括:

就近、正转和反转。

“就近”换刀时,系统根据所换的刀号,计算出最近路线的转动方向。

037

刀盘刹车延时(0.1s)

0

自动换刀过程中,当计数到后,延时该时间,输出刀盘停止信号。

038

刀号检测延时(0.1s)

0

自动换刀过程中,输出刀盘转动信号,延时该时间,开始捕捉刀位信号进行计数。

039

刀架夹紧时间(0.1s)

0

自动换刀过程中,输出刀架夹紧信号后的延时时间。

040

刀架松开时间(0.1s)

0

自动换刀过程中,输出刀架松开信号后的延时时间。

041

气缸检测时间(0.1s)

0

自动换刀过程中,输出倒刀套上、下信号后的延时时间。

042

拉、松刀检测时间(0.1s)

0

自动换刀过程中,换刀臂上下拉、松刀时的延时时间。

043

夹臂刀库换刀慢速(mm/min)

2000.0

换刀时,Z轴从参考点移动到换刀过渡点之间的速度

044

夹臂刀库换刀过渡点(mm)

0

夹臂刀库换刀过渡点

045

夹臂刀库Z轴位置检测

允许

允许、禁止

夹臂刀库Z轴位置检测

046

夹臂刀库Z轴检测误差(mm)

夹臂刀库Z轴检测误差

047

自动定向位置偏移(mm)

当Z轴位置在参考点加自动定向位置偏移检测主轴定向信号的位置

048

系统换刀速度(mm/min)

自动换刀时,Z轴移动到换刀位时的速度。

049

系统换刀位置(mm)

0.000

对于夹臂式刀库和斗笠式刀库,Z轴移动到该位置时,才能转动刀盘。

050

排屑反转时间(秒)

0

控制自动排屑器的反转时间。

051

系统允许加速度(mm/s^2)

0.8

用于T型曲线控制时的加速度设置。

052

系统停止加速度(mm/s^2)

1.0

前瞻控制时,用于计算线段的终点速度。

T曲线模式下有效。

053

圆弧速度限制

禁止

禁止、1、2、3、4、5

本参数用于系统在控制圆弧插补时,是否要减速(分为1-5档,数值越小,表示速度降的越低),或不减速。

054

刚攻允许加速度(mm/s^2)

0.015

设置“同步跟随”刚攻时的Z轴允许加速度。

055

刚攻停止加速度(mm/s^2)

0.100

设置“同步跟随”刚攻时的Z轴停止加速度。

056

刚攻模式

同步跟随

同步跟随、定位跟随、同步插补

用于设置刚性攻丝时的控制模式,分为:

定位跟随-Z轴走G00方式,C轴跟随

同步跟随-Z轴走G01方式,C轴跟随

同步插补-Z和C轴走插补运算控制

057

刚攻被动轴输出方式

速度

速度、脉冲

刚性攻丝时,C轴采用速度控制方式还是脉冲控制方式。

058

刚攻主动轴刚性系数(Kp)

5.0

刚性攻丝时,Z轴的位置比例增益系数。

059

刚攻被动轴刚性系数(Kp)

5.0

刚性攻丝时,C轴的位置比例增益系数。

060

曲面模式选择

打开

打开、关闭

打开表示。

插补周期为60微秒,关闭时为3毫秒

061

拐角精度控制(μm)

100

前瞻控制计算时用于确定两相邻小线段转角处的速度

062

轴启动速度限制

关闭

关闭、打开

打开时,进给轴启动采用轴参数里的启动速度;

063

启动长度设置(mm)

100.000

启动长度

064

程序错误检查

检查

检查、不检查

对于程序中的语法错误,是否进行错误提示。

065

辅助轴选择

禁止

A、B、C,禁止

用于设置第四轴的标识(A、B、C,禁止)

066

辅助轴属性

伺服主轴

进给轴、伺服主轴

用于设置第四轴是伺服进给轴还是伺服主轴。

067

G00运行模式

GOO定位

G00定位、G01插补

当遇到程序中的G00指令时,该参数决定是走G00定位方式,还是走G01方式

068

扩充速度地址选择

地址1

地址1、地址2、地址3、地址4

用于设置主轴速度是“扩展轴”控制时,输出模拟量电压时所采用的输出地址。

地址1:

输出点1-8,地址2:

输出点9-17

地址3:

输出点18-25,地址4:

输出点26-32

069

对中时自动回中选择

禁止

禁止、回中

自动归中时,用于确定工作台是否移动到中心。

070

程序指令速度选择

程序

程序、自定义

用于控制走加工程序时,采用的进给速度。

071

自定义下刀速度(mm/min)

300.0

当使用自定义速度时,用于控制Z轴下刀的速度。

072

自定义加工速度(mm/min)

2000.0

当使用自定义速度时,用于控制程序的进给速度。

073

拐角准停控制

0

0-90度

如果前后两条线段之间的夹角大于该参数时,系统将在前一条线段的终点处准停。

074

下刀准停

打开

打开、关闭

系统根据Z轴的进刀过程,根据该功能的开关来确定是否进行准停。

075

系统设定同步轴

禁止

禁止、第一轴、第二轴、第三轴、第四轴、XY、YZ、ZX、XYZ

076

同步轴输出方向

同向

同向、反向

同步轴输出方向

077

同步轴输出比例分子

8192

同步轴输出比例分子

078

同步轴输出比例分母

8192

同步轴输出比例分母

079

刀具寿命检测

关闭

关闭、打开

设置道具寿命是否检测

080

系统口令

1234

用于设置进入“系统参数”的口令。

系统缺省密码为1234。

(二)伺服运动轴参数的配置

参数号

参数名称及说明

X轴参数

Y轴参数

Z轴参数

001

比例参数(Kp1)

5.0

5.0

5.0

位置环比例增益1(Kp),该参数根据机床负载来设置。

在不引起机床振动的前提下,尽可能增大此参数值。

该参数在自动方式下起作用

002

比例参数(Kp2)

2.0

2.0

2.0

位置环比例增益2(Kp),该参数在MDI、手动连续、手动单步、手轮方式下起作用。

003

积分参数(Ki)

0.0

0.0

0.0

积分增益参数,该参数用于消除系统的稳态误差,需根据机床的实际运行情况进行调整,通常在对伺服主轴做位置控制时用到此参数。

004

积分饱和限(KIL)

100

100

100

积分误差饱和限(KIL),表示若位置误差的积分值大于该值时,则按设定值计算。

005

微分参数(Kd)

0.0

0.0

0.0

微分参数,该参数用于调整系统的动态特性,需根据机床的实际运行情况进行调整,通常在对伺服主轴做位置控制时用到此参数。

PID滤波器输出计算公式为:

其中:

:

电机输出值

:

第n个采样时刻的位置误差

:

第n个采样时刻的目标位置

:

第n个采样时刻的实际位置

:

第n个采样时刻的误差积分值

006

跟踪误差限制

30000

30000

30000

如果位置跟踪误差超过设置值,则系统将产生报警。

该值可根据位置反馈装置的线数做相应地调整。

007

坐标跟踪误差设置(um)

100

100

100

用于设置坐标的显示误差。

当理论位置与实际位置之差大于该值时,显示实际位置的坐标;小与该设置值时,显示理论位置的坐标。

008

定位检测误差设置(um)

100

100

100

用于设置G00定位时,检测到位信号时的误差,即在执行G00定位指令时,实际位置与理论位置之差小于该设置值时,再检测到位信号,确保移动到位。

009

手轮准停误差(um)

0.000

0.000

0.000

设置手轮准确停止的误差

010

自动加速度(m/s2)

2.000

2.000

2.000

系统的加、减速速度设置。

用于自动和MDI方式下的G00。

011

手动加速度(m/s2)

1.000

1.000

1.000

系统的加、减速速度设置。

在手动连续、手动单步、手轮方式下起作用。

012

起步加速度(m/s2)

进给轴起步时的加速度

013

过渡速度设置(mm/min)

1000.0

1000.0

1000.0

进给轴起步时的过渡速度

014

电机每转计数

10000

10000

10000

伺服电机编码器每转计数。

如果为2500个脉冲,则应填入10000,如果为2000个脉冲,则为8000。

因为控制系统对此信号进行了四倍频。

015

每转移动量(mm)

5.0

5.0

5.0

伺服电机每转一周对应工作台的移动量。

例如:

当Z1:

Z2=1:

1,则010参数设为5.0mm;

当Z1:

Z2=1:

2,则010参数设为2.5mm;

当Z1:

Z2=2:

3,010参数则为10/3mm,会出现数值除不尽的现象,此时要连同009参数一起设置,同时扩大,009参数应设为30000,而010参数设为10.0mm。

016

电机旋转方向

反转

反转

反转

用于设置伺服电机的旋转方向,缺省值为“反转”。

例如:

如果在“手动连续”方式下,按操作面板上的“+X”方向键,工作台向-X方向移动,则应调整旋转方向,将该参数的值设置为“正转”。

017

软行程最大限制(mm)

0.000

0.000

0.000

机床的最大软行程,回参考点后才有效。

018

软行程最小限制(mm)

0.000

0.000

0.000

机床的最小软行程,回参考点后才有效。

019

软件行程检测

检测

检测

检测

用于设置运动过程中,是否进行软行程检测。

020

参考点设定(mm)

0.000

0.000

0.000

该参数表示参考点位置对应的机械坐标值,单位为毫米。

用户根据实际情况,填入对应的数值。

机械零点的位置是通过参考点位置间接确定的。

021

参考点偏移(mm)

0.000

0.000

0.000

参考点位置偏移,就是参考点位置与回参考点时捕捉到伺服电机一转信号时对应位置之间的距离。

此值可正可负,亦可为0,为正时,表示远离限位开关的方向;为负时表示靠近限位开关的方向,此时注意,要保证参考点位置与限位开关之间有一定的距离,不能撞到限位开关。

022

参考点基准误差(mm)

0.000

0.000

0.000

当回参考点时离开粗基准的位置与捕捉到伺服电机一转信号时对应位置之间的距离小于参考点基准误差值时,系统要继续找下一个一转信号,并把此位置做为精基准。

023

回参考点方式

有基准

有基准

有基准

有“禁止”、“有基准”和“无基准”三种。

“禁止”表示该轴不需要回参考点;“有基准”表示该轴回参考点时要找粗基准;“无基准”表示该轴回参考点时不需要找粗基准,而是直接找电机一转信号。

024

回参考点方向

正向

正向

正向

表示回参考点位置时,工作台移动的方向。

如果通过正向限位开关来确定参考点,则设置为“正向”;如果通过负向限位开关来确定参考点,则设为“负向”。

系统回参考点的过程由以下几个步骤组成:

a)系统控制工作台向正向移动(假设将通过正向限位开关来确定参考点),直至碰到正向限位开关后停止;

b)系统控制工作台反方向移动,离开限位开关后,检测电机的一转信号;

c)检测到电机的一转信号后,再控制工作台移动一个参考点偏移量(014号参数设定值)后停止,当前位置就是参考点位置。

025

回参考点换向

反向/同向

反向/同向

反向/同向

设定回参考点时,碰到粗基准后,是同向找参考点位置,还是反向找参考点位置。

026

参考点信号类型

零信号/Z信号

零信号/Z信号

零信号/Z信号

有“零信号”和“Z信号”两种。

“零信号”表示电机一转信号由A、B、C组合而成,“Z信号”表示电机一转信号直接由C向决定。

027

参考点基准

限位开关/原点开关

限位开关/原点开关

限位开关/原点开关

选择回参考点时的粗基准来源,包括“限位开关”和“原点开关”。

028

限位开关检测

检测/屏蔽

检测/屏蔽

检测/屏蔽

用于控制机床在运行过程中是否进行限位开关检测。

029

限位开关有效电平

高/低

高/低

高/低

用于设置限位开关起作用时的电平。

030

手轮最大倍率

100

100

100

设置手轮每转动一格表示的最大移动量。

031

手轮移动速度(mm/min)

2000.000

2000.000

2000.000

设置用手轮来控制机床移动时的轴最大移动速度。

不受手动倍率选钮控制。

032

手动速度(mm/min)

5000.000

5000.000

5000.000

当前坐标轴对应的手动移动速度。

受手动倍率选钮控制。

033

起步速度限制(mm/min)

1000.0

1000.0

1000.0

启动时的最大速度

034

定位速度(mm/min)

5000.000

5000.000

5000.000

当前坐标轴对应的定位速度(G00)。

受手动倍率选钮控制。

035

复位速度(mm/min)

2000.000

2000.000

2000.000

当前坐标轴回参考点时,移动到粗基准时的速度。

受手动倍率选钮控制。

036

参考点速度(mm/min)

2000.000

2000.000

2000.000

当前坐标轴回参考点时,碰到粗基准后,找参考点时的速度。

受手动倍率选钮控制。

037

丝杠反向间隙(μm)

0

0

0

当前坐标轴对应的丝杠反向间隙补偿量。

用户可根据实际情况,在该表格中填入补偿量,也可以在“手动方式”下,按“Alt+F2”组合键,从弹出的对话框中直接设置。

丝杠反向间隙设置后,必须执行回参考点后才起作用。

038

零点偏移补偿

0

0

0

该参数用于设置伺服电机的零点偏移补偿量。

系统在回参考点后和自动加工开始时会自动捕捉零点偏移补偿量,不需要用户设置。

039

螺距补偿点数

0

0

0

用于设置整个行程内的螺距补偿点数,每个轴最多可设250个点。

040

补偿间隔(mm)

0.0

0.0

0.0

用于设置螺距补偿时,两个相邻点之间的距离。

041

参考点补偿位置

0

0

0

用于设置参考点位置对应的补偿点号。

(三)C/B/A轴参数配置表

参数号

参数名称及说明

A轴参数

B轴参数

C轴参数

001

比例参数(Kp1)

4.0

4.0

4.0

位置环比例增益(Kp),该参数根据机床负载来设置。

在不引起机床振动的前提下,尽可能增大此参数值。

该参数在自动模式下起作用。

002

比例参数(Kp2)

2.0

2.0

2.0

手轮模式的位置环比例增益(Kp),该参数根据机床负载来设置。

在不引起机床振动的前提下,尽可能增大此参数值。

该参数在MDI、手动连续、手动单步、手轮方式下起作用。

003

积分参数(Ki)

0.0

0.0

0.0

积分增益参数,该参数用于消除系统的稳态误差,需根据机床的实际运行情况进行调整。

004

积分饱和限(KIL)

100.0

100.0

100.0

积分误差饱和限(KIL),表示若位置误差的积分值大于该值时,则按设定值计算。

005

微分参数(Kd)

0.0

0.0

0.0

微分增益参数,该参数用于调整系统的动态特性,需根据机床的实际运行情况进行调整。

006

跟踪误差限制

10000

10000

10000

如果位置跟踪误差超过设置值,则系统将产生报警。

该值可根据位置反馈装置的线数做相应地调整。

007

显示跟踪误差(度)

100

100

100

用于设置坐标的显示误差。

当理论位置与实际位置之差大于该值时,显示实际位置的坐标;小与该设置值时,显示理论位置的坐标。

008

定位检测误差(度)

100

100

100

用于设置G00定位时,检测到位信号时的误差,即在执行G00定位指令时,实际位置与理论位置之差小于该设置值时,再检测到位信号,确保移动到位。

009

手轮准停误差(度)

0.000

0.000

0.000

手轮准停误差范围

010

自动加速度(转/秒2)

2.000

2.000

2.000

系统G00指令的加、减速加速度设置。

011

手动加速度(转/秒2)

1.000

1.000

1.000

手轮移动模式的系统加、减速加速度设置。

012

起步加速度(转/秒2)

1.0

1.0

1.0

进给轴起步时的加速度

013

过渡速度设置(转/min)

100.0

100.0

100.0

起步加速过渡速度

014

电机每转计数