3 工程分析.docx

《3 工程分析.docx》由会员分享,可在线阅读,更多相关《3 工程分析.docx(29页珍藏版)》请在冰豆网上搜索。

3工程分析

第三章工程概况与工程分析

3.1工程概况及工程分析

3.1.1工程一般特征

3.1.1.1项目名称、建设单位、建设性质

1)项目名称

介休市福源碳素有限公司年产2.5万吨超高功率石墨电极项目

2)建设单位和法人代表

建设单位:

介休市福源碳素有限公司

法人代表:

王美玉

3)建设性质

新建工程

3.1.1.2建设地点

工程拟选厂址位于介休市义安镇田岳堡村东北约490m处。

厂址东南距大运二级公路3400m,西北距108国道900m,东南距南同蒲铁路1100m。

厂址地理位置见图2-1。

3.1.1.3建设内容

工程建设内容有生产设施以及相应的公用工程和辅助设施,本工程已开工建设。

2008年10月,环评课题组再次现场踏勘,并对工程实际建设情况进行了反映。

详见表3-1。

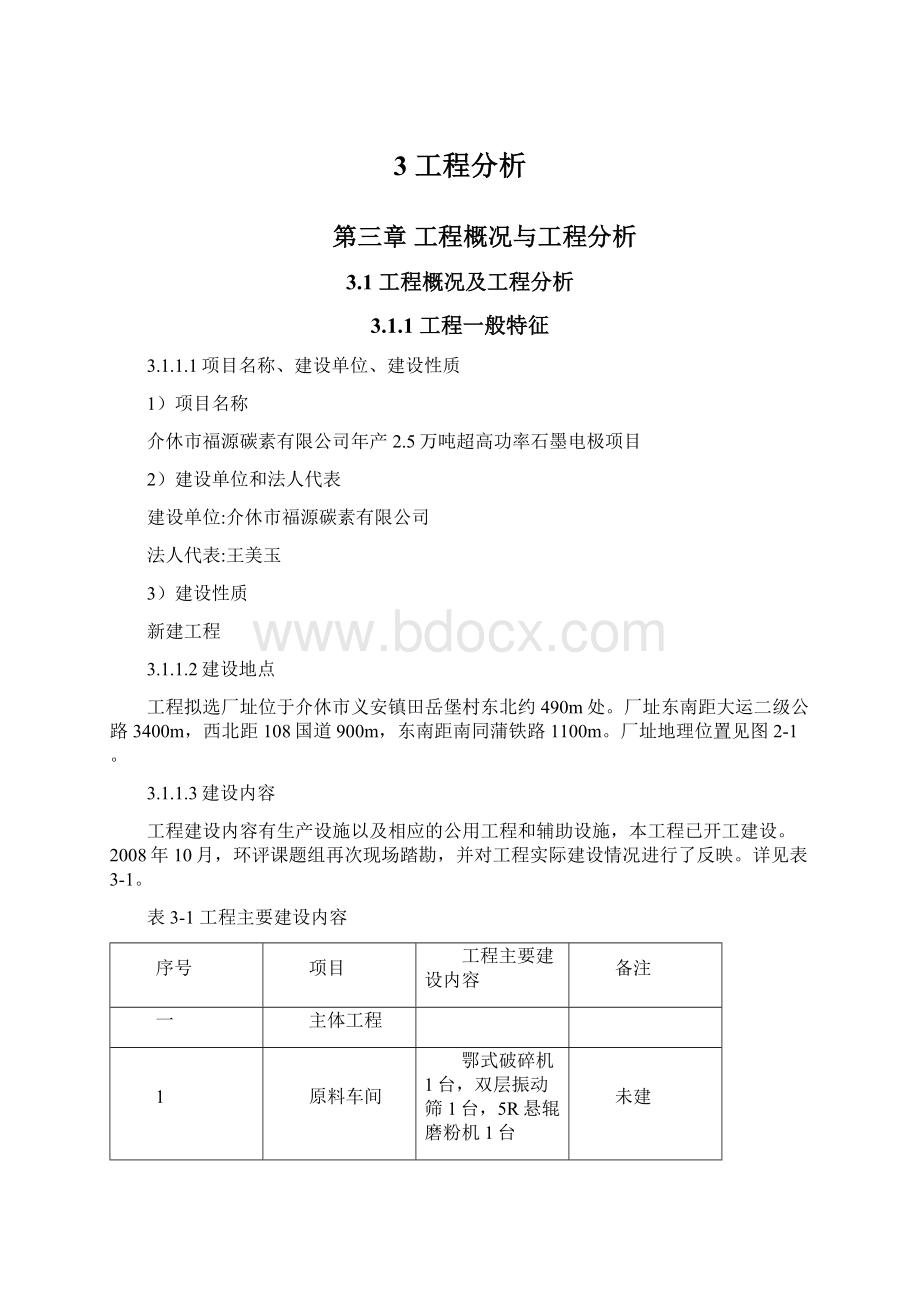

表3-1工程主要建设内容

序号

项目

工程主要建设内容

备注

一

主体工程

1

原料车间

鄂式破碎机1台,双层振动筛1台,5R悬辊磨粉机1台

未建

2

配料车间

自动配料系统1套、PLC连锁控制

未建

3

煅烧车间

逆流式八层火道24罐罐式煅烧炉2台

未建

4

混捏成型车间

混捏锅4台,3500t油压机1台

未建

5

焙烧车间一

18室环式焙烧炉1座

已建成

焙烧车间二

18室环式焙烧炉1座

正在建设

6

石墨化车间

串接石墨化炉1套

未建

二

辅助工程

1

导热油加热系统

导热油炉1台

未建

2

循环水系统

成型循环水系统、石墨化车间循环水系统等

未建

三

公用工程

1

供电系统

电源引自北辛武110kV变电站,设置中央配电所配电电压10kv,新建车间变电所设两台10/0.4kv变压器

正在建设

2

供水系统

设新鲜水供水系统,由深井来的水入新鲜水池,加压后供全厂生活、生产及消防使用

正在建设

3

供热系统

全厂设一台1.4MW热水锅炉供冬季采暖;1台0.35MW热水锅炉供职工洗浴和生活用水

未建

4

软水系统

工程建设一座软化水站,采用氢钠离子交换柱

未建

5

空压站

工程拟建空压站1座,生产用气和仪表用气按两个系统设置

未建

四

环保工程

1

烟气治理系统

原料系统、焙烧系统、石墨化系统等的烟气治理系统。

目前已建成的有:

两套焙烧烟气治理措施

部分已建

2

污水处理系统

生活化验废水收集、输送管网和水处理站

未建

3

固废暂存系统

危废暂存场

未建

3.1.1.4生产规模和产品方案

1)生产规模

生产规模为年产φ550~φ1100超高功率石墨电极2.5万吨。

2)产品方案

本项目产品方案见表3-2。

表3-2主要产品方案表

序号

产品名称

规格

单位

数量

备注

1

超高功率石墨化电极

φ550~φ1100

t/a

25000

3)产品质量标准

超高功率石墨电极的规格及质量标准,执行国家有关标准。

超高功率石墨化电极主要技术指标见表3-3。

表3-3超高功率石墨化电极主要技术指标

项目

单位

公称直径(mm)550以上

电阻率

电极

μΩm

≤5.54.0~5.5

接头

≤5.03.5~5.0

抗折强度

电极

MPa

≥10.010.0~16.0

接头

≥15.015.0~20.0

弹性模量

电极

GPa

≤10.05.1~10.0

接头

≤15.07.5~14.0

体积密度

电极

g/cm3

≥1.651.65~1.72

接头

≥1.781.78~1.82

灰分

%

≤0.30.08~0.24

热膨胀系数

(100~600)℃

电极

10-6/℃

≤1.200.8~1.2

接头

≤1.200.7~1.2

3.1.1.5项目投资及来源

项目总投资2950万元,资金全部由企业自筹解决。

3.1.1.6建设周期

工程建设期15个月。

3.1.1.7工作制度和职工定员

管理机构和后勤服务部门执行常白班制,按一班人员配备。

石墨化车间执行三班操作,四班配备制度;机加工车间执行二班操作,三班配备制度。

其余车间执行三班操作,三班配备制度。

年工作时间为330天。

全厂定员60人,其中管理技术人员8人,生产人员52人。

3.1.1.8厂区平面布置

厂区占地面积约20000m2,地形平坦。

布置情况为:

料场、煅烧车间位于厂区西北侧;焙烧车间位于厂区北侧,石墨化车间位于焙烧车间南侧,机加工车间位于厂区西南。

按照可研方案,厂区绿化面积3000m2,绿化系数15%。

总图主要技术经济指标见表3-4。

工程厂区总平面布置见图3-1。

表3-4总图主要技术经济指标

序号

名称

单位

数量

备注

1

厂区占地面积

m2

20000

2

建筑面积

m2

8000

3

露天堆场面积

m2

2500

4

道路占地面积

m2

2000

5

场地绿化面积

m2

3000

6

绿化系数

%

15%

3.1.2生产工艺分析

3.1.2.1生产工艺流程

石墨电极按质量特性可分为普通功率石墨电极、高功率石墨电极和超高功率石墨电极。

本工程产品为超高功率石墨电极,工艺流程主要为煅烧、配料混捏、压型、一次焙烧、浸渍、二次焙烧、石墨化、机加工等。

1)石油焦仓库及预碎

原料石油焦由汽车运入石油焦仓库内贮存。

贮存在石油焦仓库中的石油焦由铲车或手推车倒入格筛漏斗里,筛上大块料用人工打碎,筛下料经皮带运输机送入双齿辊破碎机,破碎后粒度小于50mm,再由斗式提升机送至煅烧车间的煅前料仓贮存,供煅烧用。

2)石油焦煅烧

本工程采用逆流式八层火道罐式煅烧炉。

煅前仓中的生石油焦用电动运料小车定时送到煅烧炉顶部的料斗中,焦粒靠自重进入炉内煅烧,煅烧温度为1150~1250℃,正常运转时可利用原料中的挥发份燃烧而不需要外加燃料。

经20~24小时煅烧后,煅烧好的石油焦经水冷夹套冷却到60℃以下,再由机械式排料机、振动输送机、斗式提升机和皮带机输送到直径为12m的煅后料仓中贮存。

为避免石油焦在炉中结块堵塞影响煅烧炉正常操作,当石油焦中挥发份大于11%时需采取煅后焦回配措施,将混合焦的挥发份控制在9~10%。

3)返回料处理

返回料包括残极、焙烧碎和生碎。

放置于残极破碎车间内的大块残极和废生电极送入颚式破碎机和对辊破碎机破碎到25mm以下。

破碎后的残极和焙烧碎经斗式提升机、皮带输送机送入直径为8m的残极料仓贮存。

破碎后的生碎经斗式提升机送入直径为6m的生碎仓贮存。

4)中碎配料

本工程采用一套中碎筛分系统。

处理物料有:

煅后焦、残极和生碎。

煅后石油焦和残极先混合,然后进行中碎筛分,生碎单独进行中碎筛分,以上工艺过程共用一套中碎筛分系统,分别进行处理。

生碎料经除铁后,送入生碎配料仓中贮存。

煅后石油焦和残极的混合料经除铁后,由皮带输送机送入一次双辊破碎机破碎,破碎后的料经斗式提升机送入三层水平振动筛进行筛分,筛上料返回到二次双辊破碎机、三层水平振动筛进行再破碎、再筛分形成循环。

筛下料(粒度分别为0~3mm、3~6mm、6~12mm)分别进入各自的配料仓中。

6~12mm的大粒不平衡料返回到二次双辊破碎机、三层水平振动筛进行再破碎、再筛分。

0~3mm、3~6mm两种粒级的不平衡料进入磨前料仓中贮存或进入填充料仓贮存。

3~6mm的不平衡料还可以返回到二次双辊破碎机、三层水平振动筛进行再破碎、再筛分。

5)磨粉

贮存于磨前料仓中的料经电磁振动给料机送入5R雷蒙磨中磨粉,合格的粉料(200目)经旋风除尘器和袋式除尘器捕集下来,由螺旋输送机送入粉料仓贮存,通过旋风和布袋的尾气经烟囱排出室外。

贮存于配料仓中的三种粒子料、生碎料和粉子料按配方要求经自动计量后,由运料小车送入混捏成型车间。

6)沥青熔化

本工程采用间断式沥青槽熔化方式。

贮存在沥青库中的沥青用手推车加入沥青熔化槽,并加入粘结剂(改质沥青)进行熔化。

采用导热油加热(导热油温度为230~250℃),熔化后的沥青经沥青泵送至混捏车间的沥青配料槽中等待配料使用。

7)混捏成型

由自动配料系统配好的干骨料由运料小车送入混捏机内进行干混预热。

预热至120~140℃后加入沥青。

贮存于沥青高位槽中的熔化沥青经沥青计量槽计量后加入混捏机内进行湿混。

混捏机采用导热油加热,导热油温度为230~250℃。

混捏好的糊料从混捏机底部排出,溜入活底料斗中,由电动运糊小车运出,经桥式起重机送到油压成型机的保温料斗内,经计量由给料机送入成型模内成型,成型后的电极由液压推杆推至冷却输送机上进行喷淋冷却后由输送机送至生电极库内或送入焙烧厂房堆放区存放。

8)一次焙烧

贮存在焙烧厂房内的生电极用普通天车装入焙烧炉。

电极装入炉内的同时,在电极周围装上填充焦,电极在隔绝空气的条件下进行加热焙烧。

焙烧温度为1150~1200℃。

采用焦炉煤气加热,热耗约670×104kJ/t·焙烧品。

电极焙烧好后,由吸送料装置将覆盖在电极表面及周围的填充料吸入料罐中,电极由天车出炉。

9)浸渍

焙烧后的合格电极经煤气预热后进入浸渍机内,浸渍剂为沥青;浸渍机组采用由日本日空公司翻版技术。

选用高压卧式浸渍装置,该装置系通过在消化、吸收引进技术的基础上加翻版改进设计并已国产化了的装置。

真空度为2.67~4.0kpa,浸渍压力1.47Mpa,浸渍温度200~210℃,以浸渍剂作为加压介质,用加压泵加压,用导热油加热。

10)二次焙烧

从浸渍车间运来的电极浸渍品,用天车装入焙烧炉进行焙烧,运行方式与一次焙烧炉相同。

11)石墨化生产工艺简介

本项目采用的新型卡斯特纳炉完全利用装入半成品的自身电阻加热,不用电阻料,只有保温料,电流轴向通入使电极本身发热而产生高温,温升速度快。

石墨化生产采用焦粉作为保温料。

使用保温料焦粉的粒径为5~10mm,可减少出炉时的粉尘。

在石墨化制品生产中,完成焙烧品石墨化的生产工艺过程,主要包括:

(1)装炉:

铺炉底、围炉芯、放入炉底垫层、装产品、放上部垫层、覆盖保温料。

(2)送电到停电:

接母线、接通炉头冷却水、根据产品工艺曲线送电、达到工艺技术要求时即可停电。

(3)冷却与出炉:

冷却过程分为抓浮料、打上盖、抓炉顶焦、喷水冷却、出炉等几个步骤。

(4)清炉、小修后重新装炉。

12)机加工工艺简介

(1)概述

机加工工序的任务是将石墨化后的电极毛坯按质量标准中规定的形状和尺寸进行机械加工,制成符合使用要求的电极本体和接头。

石墨电极加工分为电极本体和接头两个独立加工件。

电极本体加工包括车外圆、端面加工、在螺孔内加工连接用螺纹(母螺纹)与半扣等三项单元操作。

接头加工包括车外圆,在外圆表面加工公螺纹、切断后对两个端面磨平及加工半扣等三项单元操作。

(2)工艺流程图

①电极本体加工工艺流程:

毛坯车外圆平端面及镗螺孔加工接头孔内的螺纹;

②电极接头加工工艺流程:

毛坯车外圆铣螺纹及切断平端面及加工半扣。

(3)机加工车间

设计选用两组组合机床加工生产线,它包括电极数控加工自动线和接头数控加工自动线。

本工程工艺流程及产污环节图见图3-2。

图3-2工艺流程及产污环节图

3.1.2.2主要生产设备

工程主要生产设备见表3-5。

表3-5工程主要生产设备

序号

设备名称

规格型号

数量(台)

备注

1

颚式破碎机

φ500×700

1

2

振动筛

1300×2500

1

3

雷蒙磨

5R

1

4

自动配料装置

混合料料斗

1

分斗

12

5

旋转供料器

ROD250输送量19.5m/h

RVB250输送量19.5m/h

RVB320输送量32.3m/h

12

6

提料电葫芦

5t

1

7

煅烧炉

逆流式八层火道24罐罐式

2

8

自控沥青计量罐

800×1100

2

9

油压成型机

3500t

1

10

2000立升混捏机

20t

4

11

沥青熔化器

φ2300×3000

4

12

料仓

1300×1000×2500

2

13

糊料斗

1500×1000×1000

2

14

配料斗

1300×1500×900

2

15

双梁天车

5tH=9000

2

16

沥青泵

4″

2

17

电磁振动给料机

DZ1

2

18

平板小车

4

19

夹具

6

20

焙烧炉

18室环式

2

燃用焦炉煤气

21

龙门天车

2

22

抓斗

3

23

导热油炉

80万大卡

1

燃用焦炉煤气

24

高压主控器

25

整流变压器

ZLB-1000/3.5

2

26

硅元件

1000A

24

27

铝排

350×20mm

180t

28

铝排

300×15mm

40t

29

液压系统

10t

2

30

数控机床

2

31

石墨化炉

串接

1

32

软水站

1

33

空压站

1

3.1.3原辅材料消耗及动力供应

3.1.3.1原辅材料消耗

1)针状石油焦

针状石油焦年用量约为23500吨,质量应符合Q/SYDH01033-2000针状石油焦技术标准。

针状石油焦技术标准见表3-6。

表3-6针状石油焦(Q/SYDH01033-2000)

序号

指标名称

单位

指标

1

挥发份

%

≯0.4

2

灰份

%

≯0.3

3

硫份

%

≯0.5

4

水份

%

≯0.2

5

热膨胀系数

×10-7/℃

0.7~11

6

真比重(1300℃,5h后)

g/cm3

2.13

2)煤沥青

煤沥青年用量约为5500吨,质量指标符合GB/T2290-1994质量要求。

煤沥青质量要求见表3-7。

表3-7煤沥青(GB/T2290-1994)

序号

指标名称

单位

一级

二级

1

软化点(环球法)

℃

100~115

100~120

2

甲苯不溶物含量(抽提法)

%

29~34

>26

3

喹啉不溶物含量

%

8~14

6~15

4

β--树脂

%

≮18

≮16

5

结焦值

%

≮54

≮50

6

灰份

%

≯0.3

≯0.3

7

水份

%

≯5

≯5

3)燃料

生产用气采用焦炉煤气,由介休市昌盛煤气化有限公司提供。

本工程平均耗煤气量为2944Nm3/h。

煤气供应参数及工程煤气用量见表3-8。

表3-8煤气供应参数及工程煤气用量

序号

用户名称

供气参数

耗气量(Nm3/h)

备注

压力

温度

平均

最大

最大负荷为瞬时用量

1

焙烧车间

~4KPa

~30℃

2760

3312

2

浸渍工段

~4KPa

~30℃

46

55

3

导热油炉

~4KPa

~30℃

138

166

4

煅烧车间

~4KPa

~30℃

0

125(1次/年)

合计

3658

介休市昌盛煤气化有限公司位于本项目厂址西南约2.5km处,设计年产焦炭60万t,由山西省环境科学院编制了环境影响报告书,于2007月11月通过审批。

根据环评报告书,昌盛公司年产焦炭64.5万吨,焦炉煤气产生量269191360Nm3/a。

昌盛公司煤气利用途径见表3-9。

表3-9昌盛公司焦炉煤气利用途径(环评报告)

序号

煤气用户

用量(Nm3/a)

1

介休市昌盛煤气化有限公司

焦炉自用

121136112

粗笨管式炉

7446000

锅炉

26280000

制冷机

1261440

2

外供城市煤气

24528000

3

合成甲醇

77186848

介休市昌盛煤气化有限公司煤气脱硫工艺采用PDS+栲胶脱硫工艺,使煤气中的硫化氢浓度降至200mg/m3以下。

介休市昌盛煤气化有限公司与新奥集团股份有限公司达成合作意向,合资建设甲醇项目,但项目尚未实施。

在介休市昌盛煤气化有限公司甲醇项目实施前,本工程燃料使用焦炉煤气;在昌盛公司甲醇项目实施后本工程燃料使用甲醇尾气,其中主要含CH4:

15%,N2:

18%,甲醇:

9%,H2:

58%。

本项目用甲醇尾气可以替代焦炉煤气。

因此本工程的气源是有保证的。

输气管道由昌盛公司负责铺设。

提供的焦炉净煤气组分见表3-10和表3-11;工程原料用量见表3-12。

表3-10净煤气成份

成份

H2

CH4

CO

CmHn

CO2

N2

O2

热值

V%

54.0

23.3

8.4

1.3

2.8

9.7

0.5

16.8MJ/Nm3

表3-11净煤气杂质组成

含杂质量

焦油

氨

硫化氢

HCN

苯

萘

g/Nm3

<10

0.20

0.20

0.29

1

<0.3

表3-12工程原料用量

序号

原料名称

单位

用量

1

针状石油焦

t/a

23500

2

沥青

t/a

5500

3

煤气

104m3/a

2331.648

4

焦粉

t/a

12500

4)导热油

沥青熔化和混捏成型等工艺设备采用导热油加热,本工程新建导热油站一座,安装80万大卡导热油炉一台,供热温度250-280℃,可满足生产需要。

导热油炉热源为煅烧后的高温烟气。

5)物料平衡

超高功率石墨电极生产物料平衡见图3-3。

3.1.3.2动力供应

1)给排水

本工程水源为地下水,其新鲜水用量为11.95m3/h,主要用于设备冷却水循环系统补充水、软水站、生活化验等用水。

现厂址内已有一口出水量为40m3/h的深井,可满足本工程用水要求。

2)供电

本工程电力负荷属二级负荷,供电电源由北辛武110kV变电站供应。

3)供热

工程不建锅炉,全厂采暖用热由导热油炉以及热交换器加热热水供给。

4)软水站

工程建设一座软化水站,设计规模为5t/h,作为系统补充用水。

5)空压站

工程拟建1个空压站,生产用气和仪表用气按两个系统设置。

供气量10m3/min。

3.1.3.3工程主要技术经济指标

工程主要技术经济指标见表3-13。

表3-13工程主要技术经济指标

序号

项目

单位

指标

备注

一

工程建设规模

t/a

25000

二

产品品种

1

超高功率电极

t/a

25000

三

主要原材料消耗

1

针状石油焦

t/a

23500

2

沥青

t/a

5500

3

煤气

104m3/a

2331.648

4

焦粉

t/a

12500

5

耗电量

104kWh/a

9150

6

耗新水量

m3/h

11.95

四

总图指标

1

占地面积

m2

30000

2

建筑面积

m2

8000

五

劳动定员

人

60

1

生产工人

人

52

2

管理人员

人

8

3.2工程环境影响因素分析

3.2.1建设期环境影响因素分析

工程建设期15个月,施工活动主要包括平整场地,新建焙烧车间、石墨电极生产厂房及辅助设施、设备安装等。

施工范围主要在工程拟选厂区。

工程施工影响范围主要为厂址及邻近区域,施工活动的影响为废气、废水、固体废物、噪声排放及场地挖填对厂址区域自然、生态环境及居民生活的影响。

其中以施工噪声、废气和场地挖填对环境的影响和生态破坏比较显著。

3.2.1.1废气

施工活动大气污染源主要为施工扬尘。

施工扬尘的主要来源有:

现场道路扬尘、搅拌混凝土扬尘、细颗粒材料露天堆放扬尘、土方、渣石扬尘等,其中最主要的是现场道路扬尘和搅拌混凝土扬尘。

环评规定施工单位对细颗粒材料露天堆场建设围护覆盖设施、道路清扫保洁、洒水等措施减少施工扬尘。

3.2.1.2废水

施工过程配料、冲洗及施工人员排放少量生活污水等。

环评规定加强施工排污管理,将废水纳入排水系统,禁止乱排。

3.2.1.3固体废物

施工过程废弃的建筑材料及施工人员排放少量生活垃圾等。

环评规定加强施工排污管理,将固体废物送工程拟选的固废堆场分段逐层填埋,堆满后压实覆土绿化。

3.2.1.4施工噪声

施工过程分土石方阶段、基础阶段、结构阶段和安装阶段。

各阶段主要噪声源及其噪声级类比情况见表3-14。

表3-14施工过程主要噪声源及噪声级

施工阶段

主要噪声源

噪声级[dB(A)]

土石方阶段

推土机、挖掘机等

100~110

基础阶段

打桩机

120

结构阶段

混凝土搅拌机、振捣捧

95~110

安装阶段

无长时间操作的主要噪声源

85~95

环评规定施工单位必须采取施工限时的措施,高噪声作业安排在白天进行。

高噪声作业夜间禁止施工,避免夜间施工噪声扰民。

3.2.1.5生态环境

工程土方挖填造成局部范围内植被破坏、短期水土流失加剧。

环评规定施工单位必须制定施工环境保护规划,加强施工期的环境管理和生态保护。

尽可能减少施工对厂区周围地表植被的破坏,并在施工完成后及时恢复。

3.2.2生产运行期环境影响因素分析

3.2.2.1大气环境影响因素分析

1)污染源分析及拟采取的环保措施

(1)中碎筛分系统

本工程采用一套中碎筛分系统。

处理物料有:

煅后焦、残极和生碎。

煅后石油焦和残极先混合,然后进行中碎筛分,生碎单独进行中碎筛分,以上工艺过程共用一套中碎筛分系统,分别进行处理。

可研拟设集气罩分别收集一、二次破碎机和水平振筛产生的含尘废气,然后通过各支管汇集到总管,送入1台圆形反吹布袋除尘器进行治理,治理后烟气从15m烟囱排放,设计除尘效率99%。

(2)煅烧废气

罐式煅烧炉煅烧石油焦时,石油焦的碳质烧损率低、实收率高,有效地节省了原材料。

罐式煅烧炉能充分利用石油焦中的挥发份,在正常运转时可以实现无外加燃料进行煅烧。

煅烧后的高温烟气经热交换器回收余热后,经旋风除尘器后,从35m烟囱排放。

余锅产生蒸汽用于生产及采暖。

(3)原料粉磨系统粉尘

原料磨粉过程产生粉尘。

采用磨机自带的旋风和袋式除尘器进行治理,设计除尘效率99%。

(4)原料系统无组织排放粉尘

原料系统贮存要采用全封闭贮存,输送转运过程无组织排放粉尘,可研拟采取全封闭及密闭防尘措施。

(5)沥青熔化工段沥青烟和BaP

沥青熔化工段产生沥青烟和BaP,可研拟采用立式静电除尘器进行治理,设计净化效率85%,净化后废气经20m高烟囱达标排放。

环评同意可研措施。

(6)沥青贮槽、混捏工段沥青烟

沥青贮槽(静置槽、高位槽、计量槽)、混捏工段产生沥青烟,可研拟分别设集气系统将各个系统的沥青烟收集后通过总通风管送入净化装置。

可研拟采用轮换固定床石油焦粉吸附工艺进行治理,设计净化效率80%。

固定床焦粉吸附净化装置设2套,1套更换焦粉时