真空电镀涂料底漆常见.docx

《真空电镀涂料底漆常见.docx》由会员分享,可在线阅读,更多相关《真空电镀涂料底漆常见.docx(15页珍藏版)》请在冰豆网上搜索。

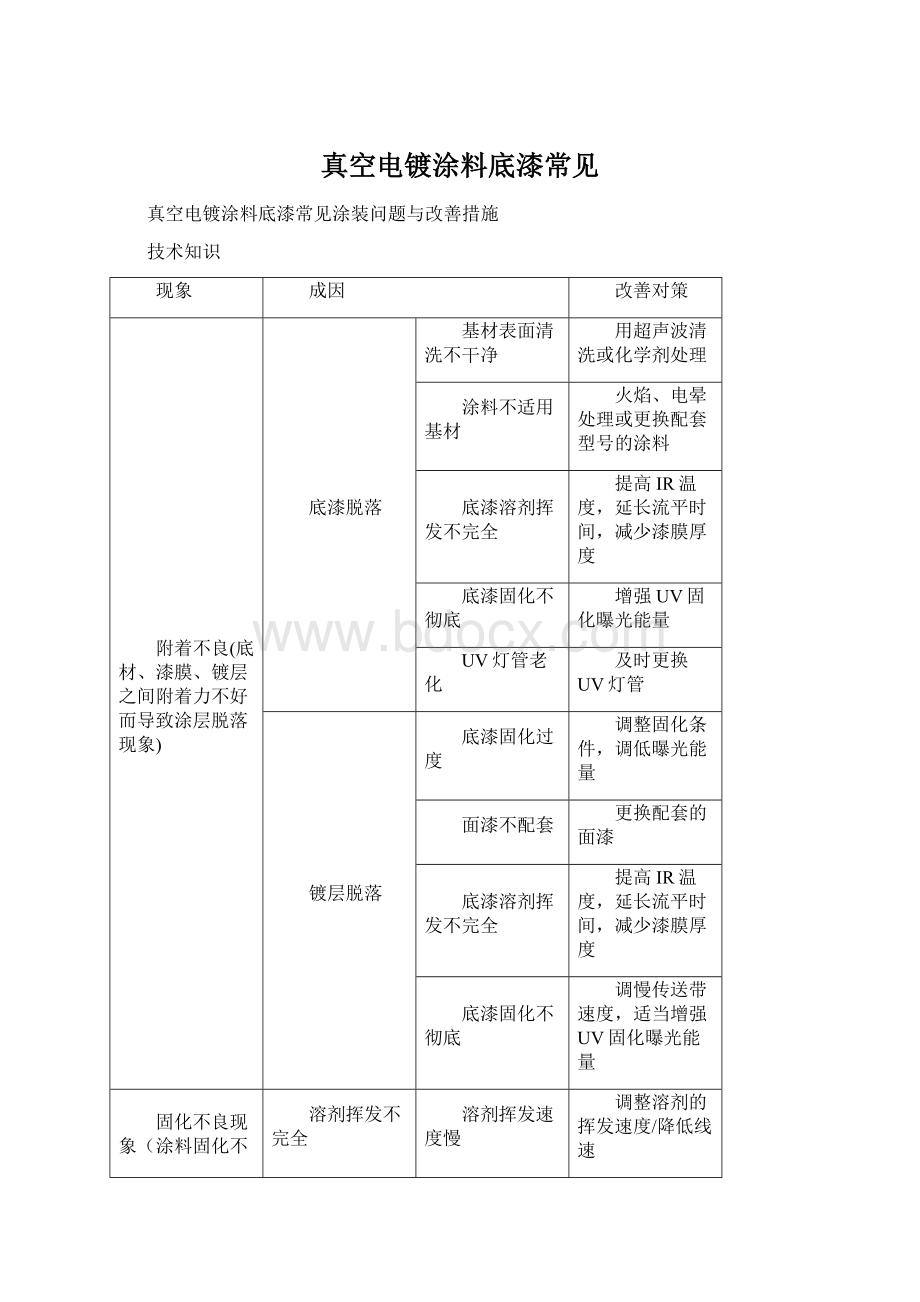

真空电镀涂料底漆常见

真空电镀涂料底漆常见涂装问题与改善措施

技术知识

现象

成因

改善对策

附着不良(底材、漆膜、镀层之间附着力不好而导致涂层脱落现象)

底漆脱落

基材表面清洗不干净

用超声波清洗或化学剂处理

涂料不适用基材

火焰、电晕处理或更换配套型号的涂料

底漆溶剂挥发不完全

提高IR温度,延长流平时间,减少漆膜厚度

底漆固化不彻底

增强UV固化曝光能量

UV灯管老化

及时更换UV灯管

镀层脱落

底漆固化过度

调整固化条件,调低曝光能量

面漆不配套

更换配套的面漆

底漆溶剂挥发不完全

提高IR温度,延长流平时间,减少漆膜厚度

底漆固化不彻底

调慢传送带速度,适当增强UV固化曝光能量

固化不良现象(涂料固化不完全出现发白或发彩的现象)

溶剂挥发不完全

溶剂挥发速度慢

调整溶剂的挥发速度/降低线速

漆膜过厚

加入适量稀释剂或降低喷漆流量,减少膜厚

固化不彻底

UV灯管老化

及时更换UV灯管

工件复杂导致部分UV能量辐射不到位

根据工件调整固化设备

传送带速度过快

降慢传送带速度

光固化能量过低

提高光固化曝光能量

IR流平温度过低或时间不够

提高IR温度,调慢线速

针孔现象(小分子物质挥发或底材与涂料之间的相应力差异产生)

溶剂挥发不完全

提高IR温度,延长流平时间,减少漆膜厚度

基材表面不清洁

彻底清除基材表面的赃物

底漆涂装后IR温度过高

IR温度设定不超过80℃

彩虹现象(镀膜层产生相对移动)

底漆被面漆的溶剂所溶解

降低面漆的烘烤温度或调整面漆溶剂的溶解性

底漆干燥不完全

提高IR温度,增强底漆的固化曝光能量

底漆涂层过厚,内部干燥不完全

适当调整底漆膜厚,使底漆固化彻底

缩孔现象(漆膜表面出现火山口现象)

基材作业过程被污染

检查污染来源,并清洗干净

喷枪、空气管污染

清洁喷枪及空气管道

涂料污染

添加适量助剂或更换涂料

压缩空气污染

检查油水分离器,并清洁干净

基材污染(水、油、脱模剂等)

用异丙醇清洗,并用超声波清洗干净

颗粒现象(漆膜表面出现突起的颗粒点)

压缩空气和环境中灰尘

检查空气净化系统,达到标准要求

基材不干净

基材处理平滑、干净

涂料中颗粒

用500目以上滤布过滤涂料

涂料消泡不尽

调整喷漆气压或增加涂料的消泡性能

发白起雾现象(镀膜层呈奶白色雾状)

底漆固化不彻底

参照“固化不良”防治措施

镀膜层太薄,呈示基材底色

增厚金属膜层

环境湿度过高

除湿干燥处理

溶剂挥发过快导致水分凝露未散

调整溶剂挥发速度

咬底现象(工件边缘或局部呈粗皮哑白现象)

IR温度过高

降低IR温度及流平时间

线速过慢

调整线速

基材原料极差或注塑成型工艺欠佳

更换工件基材,调整注塑成型工艺

溶剂溶解力过强

调整溶剂的溶解度或更换涂料

桔皮现象(镀膜层凹凸不平的现象或起波浪状)

基材被污染

基材清洗干净或增加底漆湿润性

涂料本身流平不够好

更换流平比较好的涂料

喷涂压力太低或太高

调整喷枪气压(3.0-3.5kg/cm2)和距离(15-20cm)

IR温度和流平时间不够

增加IR温度和延长流平时间

底漆粘度太高

调整涂料的粘度:

添加适量稀释剂或对涂料加温

涂层太薄

提高涂层厚度

真空电镀涂料中涂、面漆常见涂装问题与改善措施

技术知识|2010-6-20|阅读次数:

473

现象

成因

改善对策

附着不良(镀膜层与中涂或面漆之间出现涂层脱落现象)

中涂或面漆脱落

固化不完全

检查固化设备是否正常,曝光能量是否合适

固化不完全

更换配套的面漆

溶剂挥发不完全

调整IR温度或延长流平时间

镀膜层被污染

镀膜后放置时间不要太长,保持清洁干净

镀层脱落

镀层附着不良

参照“底漆附着不良”改善措施

中涂、面漆咬底或收缩率过大

注意中涂或面漆与底漆的配套,尽量使用同一厂商配套的涂料

颗粒现象(沉点及异物现象)

涂料本身有颗粒

用滤布过滤或更换涂料

空气环境和涂料受污染

检查空气净化系统,以达相应要求

镀膜后放置时间过长被污染

镀膜后立即喷面漆

缩孔现象(漆膜表面出现火山口现象)

压缩空气污染

检查油水分离器,并清洁干净

涂料污染或异常

增加适量防缩孔助剂或更换涂料

喷枪、空气管污染

清洁喷枪、通气管道

镀膜层被污染或氧化

检查污染源,镀膜后立即喷面漆,时间不能隔太长

色斑现象(面漆颜色不均

匀,凝聚到一块的现象)

涂料的喷涂量过多

在遮盖的情况下尽量喷薄,达到适宜要求

喷涂空气气压过低或过高

调整气压,使涂料雾化充分,调整喷枪合适的距离

中涂或面漆中加入的稀释剂过量

减少稀释剂的用量,或提高涂料本身的固含量

染料与中涂或面漆相溶性不好

检查染料与中涂或面漆的相容性或更换染料

空电镀涂料常见镀膜问题与改善措施

技术知识|2010-6-20|阅读次数:

337

现象

成因

改善对策

失光现象(镀膜层颜色出现灰白色,失去镜面光泽的金属效果)

在真空度低的状态下操作

严格控制蒸发的真空度

铝丝过少地被蒸发

增加铝丝的用量

蒸发速度过慢

提高蒸发速度

发蒸时间过短

控制金属蒸发时间

烧蚀现象(镀膜层颜色出现灰白色,失去镜面光泽的金属效果)

铝丝被氧化

清洁铝丝或更换高纯度的铝丝

蒸发时的电力过高

控制蒸发时的电压稳定性

在真空度低的状态下操作

严格控制蒸发的真空度

蒸发的发光时间过长

控制金属蒸发时间

基材与钨丝的距离过近

根据基材调整与钨丝的距离

工业涂料产品常见涂装问题与改善对策

技术知识|2010-6-20|阅读次数:

565

现象

成因

改善对策

流

挂

(1)漆料太稀,施工道数太多,湿漆膜太厚;

(2)涂料干燥固化较快,而涂料中的溶剂挥发的又太慢;

(3)施工环境温度太低,不利于涂料的干燥固化和溶剂的挥发;

(4)喷涂时喷嘴口径太大,喷枪压力不均匀,喷枪与施工工件距离太近,喷涂施工时走枪速度太慢;

(5)施工方式不当,被涂物件表面凸凹不平,几何形状复杂;

(1)控制适宜的施工粘度,最好在14-18s之间(夏季可适当偏低些

14-16s,冬季可适当偏高些16-18s);

(2)调整涂料中的溶剂挥发速度;

(3)尽可能使施工环境温度控制在20-30℃的范围内;

(4)控制适宜的走枪速度,一般不要低于20cm/s;喷枪与工件距离

在20-30cm范围,喷枪压力控制在(0.3-0.4)×105Pa为宜;

(5)改变施工方式。

咬

底

(1)底层涂料采用气干性的底漆(如硝基底漆、丙烯酸酯改性硝基底漆),或采用了不耐溶剂的底漆(如铁红酚醛底漆、红灰酚醛底漆等),当在其上与聚氨酯漆配套时,聚氨酯漆的强溶剂渗透到底层漆膜中,使该底漆漆膜发生软化、溶胀、鼓起;

(2)底漆虽采用了聚氨底漆、环氧树脂底漆等耐溶剂性优的底漆,但底漆并未干透就在其上施工聚氨酯面漆,面漆中的强溶剂渗透到未干透的漆膜中,造成底漆涂层局部产生溶胀、软化出现咬底;

(3)漆膜涂装时涂得过厚,未能完全干透。

(1)对于气干性不耐强溶剂的底漆,在其上喷涂含强溶剂的面漆时,第一道一定要薄涂,表干后,再施工第二、三道面漆;

(2)涂料应完全干透,按照最佳时间间隔执行,必须达到最短涂装间隔;

(3)对于发生“咬底”的涂料,不能再起到保护和装饰的作用,应铲去咬底部位的漆膜,补涂并改进配套。

橘

皮

(1)油漆配方未调至最佳;

(2)施工时粘度过大,涂料舒展流平慢;喷枪口径太小,与工件距离不适合,造成漆雾粒子大,影响了漆的流平;喷涂压力过大,高气压粒子撞击,造成漆膜不平整;

(3)溶剂挥发速度快,过度通风,被涂物的温度高等,妨碍涂料流平;

(4)施工温度过高或过低,都会影响涂料的流平;温度过高,溶剂挥发过快,不利于流平;过低,液态漆膜内漆料呈高粘度,也不利于流平;

(5)过早地进入高温烘箱内烘干;

(6)被涂物面不光滑,影响涂料的流平或对涂料的吸收。

(1)加入适量流平剂或调整配方;

(2)控制适当的施工粘度(14-18s),喷枪压力(0.3-0.4)×105Pa、排风速度(0.2-0.4m/s)、喷枪与工件距离(20-30cm)等可控条件;

(3)增大稀释剂中高沸点溶剂的比例;控制适宜的施工环境温度(20-30℃)与通风条件,被涂物温度应在50℃以下;

(4)控制好施工温度;

(5)注意施工技巧,正确施工,控制漆膜厚度,保证足够的干燥时间和流平;烘干型漆膜应放置一段时间后,由低温至高温,按规定烘干;

(6)底材应经严格处理,但粗糙度不宜过大;对吸收性强的底层应先涂一层底漆,使其平整光滑;对出现橘皮的漆膜,需用细砂纸将痕迹磨平,除去灰尘后再喷涂一道面漆。

麻

坑

(1)工件表面或喷涂器具系统有油污或水汽微珠;

(2)底材或底漆太光亮,聚氨酯树脂涂料难以附着;

(3)双组份漆在配漆后,没有放置熟化使其预聚合,立即施工时,也易产生麻坑;

(4)喷涂的粘度过大,施工环境温度过低,漆膜难流平,轻者为橘皮,重者为凹坑;另施工时喷涂压力过大,重者也形成凹坑;

(5)喷涂时漆液中有大量气泡,成膜后气泡破裂,形成麻坑。

(1)确保施工工件表面或喷涂器具系统无油污、无水珠;

(2)对施工工件表面进行适当的处理;

(3)双组份漆配制后,按产品要求进行充分熟化(放置)后,再施工;

(4)严格控制施工工艺条件(施工粘度14-18s,喷枪压力(0.3-0.4)×105Pa、排风速度(0.2-0.4m/s)、喷枪与工件距离(20-30cm));

(5)加入适量的流平剂和其它助剂。

针

孔

(1)施工工具、稀释剂中含有微量水,或由羟基组份中带来,微量水与漆液中-NCO基起反应,放出CO2,加上表干较快,使CO2无法逸离漆膜;或施工工件表面孔隙中有水汽;

(2)涂料中低沸点溶剂太多,特别在35℃以上施工,或由于喷涂较厚,进入烘箱过快,或烘烤温度过高,溶剂散逸不出来而形成小泡。

(3)施工时粘度过大,配漆时混入的空气没有散逸就进行施工,微气泡在漆膜表干前没有散离出去;

(4)施工后的工件在常态下没有放置或放置的时间较短,就放入烘箱烘烤;或虽放置了足够时间,但烘烤温度过高,表干加快,溶剂散逸不出来而造成气泡;

(5)喷涂压力过大,距离过远,破坏了湿漆膜的溶剂平衡,也易产生针孔;

(6)施工湿度过高,喷涂设备油水分离器失灵,空气未过滤,喷涂时水气随空气管带入喷出,引起漆膜表面的针孔,甚至是水泡;

(7)被涂物表面处理不当,在有油污的表面上涂装。

(1)严禁水份进入漆料中,施工工件表面多孔隙,在湿热、阴雨时应烘干后施工;

(2)适量增加高沸点溶剂的用量;

(3)调整施工粘度;

(4)施工后的工件,在常态下放置0.5h左右,烘烤时温度控制在50-60℃为宜,且最好从室温下升至50-60℃;

(5)严格控制施工粘度、喷涂压力,也有利于减少针孔。

(6)控制好施工湿度,保证喷涂设备油水分离器有效;

(7)底材处理应无油且除尘后须达到一定的表面处理等级;对于已经形成针孔的漆膜表面,可补涂配套涂料;表面不平整时,磨平后再涂装。

失

光

(1)施工时,环境湿度过大;

(2)底层多孔,且对面漆具有很强的吸附力,使面层涂料有很好的渗透作用,面层涂料渗入底层,光泽下降;

(3)底层涂层不洁净,漆膜上的油污、水迹未清除干净;

(4)颜料和溶剂内含水较多,制漆后均匀分布于漆液中,这些水份不仅会产生针孔、起泡,且会引起失光;

(5)施工时稀料使用不当或用量过多,也会造成漆膜光泽下降;

(6)面漆漆膜过薄,涂装面不平整。

(1)严格控制施工环境和施工条件,避免在阴冷潮湿的环境中施工;

(2)对底层进行适当处理;

(3)将底漆表面清除干净之后再喷涂面漆;

(4)检查颜料和溶剂内含水量并采取措施;

(5)采用专用稀释剂并使用合适比例;

(6)漆膜失光,应在漆膜实干后,重新涂装。

泛

白

(1)空气相对湿度过大(一般大于80%时),或涂料中挥发性溶剂的含量过高,喷涂的挥发性漆中的溶剂挥发,使漆膜表面温度降低,水份向漆膜上凝结造成泛白或喷涂设备中有大量水份凝结,喷涂时水份被带入漆中,也常常造成漆膜泛白。

(1)严格控制施工环境的温湿度,尤其是控制环境的相对湿度不大于70%;在湿度大的条件下施工时应采取工件低温预热或加入适量防潮剂的方法;对于设备中的水份,应彻底清除,并检查油水分离器的可靠性;在低沸点稀料内添加防潮剂,稀料内有水份时应予以更换。

起

泡

和

气

泡

(1)金属表面处理较差,有铁锈、机油等污物;

(2)底材潮湿或未完全干透,涂漆后溶剂或水气挥发时向外扩散,顶起漆膜而起泡;

(3)空气压缩机及管道中常带有水份,使面漆起泡;

(4)在多孔表面涂装时,没有将孔眼填实,在干燥过程中孔眼中的空气受热膨胀形成气泡;

(5)在强烈的日光下或高温下涂装,涂层厚度过高,表层涂料虽经日晒干燥,但热量传入内层涂料后,涂层中的溶剂迅速挥发,造成漆膜起泡;

(6)烘烤型涂料急剧加热,漆膜易起泡。

(1)工件施工前应彻底除油、除锈,并做到表面干燥;

(2)底材、腻子必须干透,方可进行下道漆的施工;

(3)检查油水分离器,并清除喷涂设备中的凝结水;

(4)在多孔的表面上,应先涂一层稀薄的漆液,使封闭的空气及时逸出;

(5)避免在强烈的日光下或高温下涂装,且涂层厚度应合适;

(6)烘烤型油漆在涂漆后应在室温下静置一段时间,烘烤时先低温预热,再按规定进行烘烤;漆膜如有气泡,则应视情况决定是局部修补还是脱除后重新涂漆。

层

间

剥

离

(1)底层涂料干燥后,表面沾有油脂性、水及铁锈等物质,涂后道涂料时又没有很好进行处理;

(2)底层涂料固化成膜后,在其上复涂一层时,该底层涂膜未进行打毛处理,或打毛工作进行得粗糙;

(3)底漆暴露时间过长,干得太透、太坚硬或有较高光泽。

(1)对已干燥固化成膜的漆膜,必须进行打毛成粗糙涂面,同时必须保持涂面洁净;

(2)为提高面漆与底漆间的层间附着力,底漆应经打磨后施工面漆,且第一道面漆宜薄涂,表干后再涂第二道面漆;第一道面漆采用薄涂,此后再结合“湿碰湿”的施工方法,涂第二道、三道面漆;

(3)底漆固化后应及时进行下一道涂装。

起

霜

(1)在高湿度、通风、工业烟气、厨房气体等环境中,漆膜易起霜;

(2)烘漆中,施工时温度变化幅度过大,或室内涂装时空气流通量不足;

(3)催干剂选用不当,增塑剂迁移至表面。

(1)排除方法:

用柔软的抹布沾温热水,拧干水份后将漆膜表面擦拭一遍;用干抹布揩净水的印迹,直到漆膜呈现出原来的光亮度为止;为避免重复起霜,可在擦拭后的漆膜表面涂一层憎水剂;

(2)对烘干漆应先放置一段时间,再进行烘烤;

(3)选用合适的催干剂。

慢

干

或

返

粘

(1)涂料中含有挥发性差的溶剂,如高沸点芳烃溶剂等;

(2)催干剂调配不当,用量不足;

(3)施工时天气较冷,空气湿度较高;漆膜干燥后,受到寒冷、雨露、烟雾、酸、碱或潮气的浸蚀;

(4)基材表面处理不当,被涂物表面残留有酸、碱、盐、油污等没有彻底清除干净时涂装底漆,或在底漆未干透时涂装面漆,造成局部慢干或发粘;

(5)施工时,双组份涂料固化剂没有添加或添加量不够,烘干型涂料烘干不足,或需空气氧化的涂料施工场所潮湿而不通风等。

(1)采用挥发适中的稀释剂,对于慢干型涂料,可适当采用挥发较快的溶剂;

(2)调整催干剂的用量;

(3)施工时,注意环境温度不能太低,当气温低于10℃时,应采用冬季固化型涂料或单组份溶剂挥发型涂料;涂装完成后,漆膜需经约2个星期的保养时间方可在腐蚀介质中使用;

(4)涂漆前应将底材进行良好的表面处理,漆膜不能涂装过厚,底漆和其它涂层一定要实干后,再涂装下一道涂料;严格按照产品说明书的要求进行施工,防止底漆中的溶剂未完全挥发带来的发粘现象;

(5)施工时,对于双组份涂料应严格按要求进行漆与固化剂的配比,同时应有一定的熟化时间;烘干型涂料应选择适宜的烘干温度,增加施工场所的通风性,避免潮湿环境;

起

粒

及

表

面

粗

糙

(1)涂料存放时间过长变质,或涂料细度不合格;

(2)稀释涂料时所采用的稀释剂与涂料不匹配;

(3)涂装场所不清洁或在风沙天气施工,有烟尘、碎屑、风沙落在未干燥的漆膜表面;刷涂施工时,漆刷上的颗粒或砂子留在漆膜上;喷枪不洁,用过醇酸类等油性漆的喷枪喷双组份漆时,溶剂将漆皮咬起形成残渣混入漆中;

(4)喷涂时,喷枪距被涂物面过远,使喷雾落在物面之前涂料中的溶剂已经挥发,导致漆液失去了流动性形成颗粒;当喷涂时喷嘴口径小、压力大,也会造成粗颗粒的喷出。

(1)保证涂料细度合格并在保质期内;

(2)采用与涂料相溶性好的溶剂,防止树脂的析出;;

(3)保持施工环境的清洁,避免在大风的天气下施工;施工工具应及时清洗,防止杂物混入;

(4)喷涂施工时调整适当的喷嘴口径和压力,喷距不应太远。

渗

色

(1)施工中,底漆未干透或涂装含有强溶剂的面漆,使底层漆膜溶解;

(2)底层中使用了干燥极慢的材料,再进行涂装时,易出现渗色;

(3)涂装底漆前,未清除物面上的油污、染料等。

(1)施工时,按照配套原则选择面漆,不能用含有强溶剂的涂料作面漆;施工应有一定的时间间隔,使底漆充分干透,喷涂不同颜色的强溶剂涂料时,应适当减少稀释剂的用量,同时宜薄涂;喷涂施工发生渗色时,应立即停止施工,对已喷涂的漆膜进行处理;

(2)发生渗色时,只会影响漆膜的外观,一般不会影响漆膜的防腐保护效果;可在发生渗色的漆膜表面再涂一道面漆,也可加涂中间涂层后再涂面漆;对装饰性要求较高的漆膜,可将渗色部分用细砂纸打磨均匀后,补涂相应的面漆。

(3)底材一定要彻底除去油污、染料等污物;

发

花

和

浮

色

(1)两种以上色漆相互混合不充分;颜料的密度相差悬殊,密度大的沉底,轻的浮在上面,搅拌不彻底以致色漆有深有浅;

(2)涂料的粘度不适当,由于对流引起颜料的波动,其中细的、密度小的向表层移动,大颗粒、密度大的难以移动,于是产生浮色或发花现象;湿漆膜表面受热不均,造成表面张力差,也会产生浮色发花现象;

(3)溶剂过多或选择不当,挥发速度不平衡;

(4)一次涂装过厚,漆膜上下发生对流、发花而形成六角形的小花纹;

(5)施工容器内残留的其它颜色的色漆未清洗干净。

(1)施工前,一定要将油漆搅拌均匀;

(2)适当增加涂料的粘度,减少漆膜表面的表面张力梯度;

(3)夏季施工时,选用挥发性较慢的溶剂,冬季则相反;

(4)一次涂装不易太厚,降低漆膜厚度,多道薄涂;

(5)清洗干净施工容器。

露

底

(1)涂料中颜料含量过低或遮盖力太差,或使用了透明性颜料;

(2)涂料混合搅拌不均匀,有沉淀未搅起;

(3)涂料的粘度过稀或加入了过量的溶剂;

(4)漆膜太薄或喷涂时走枪不匀,有漏涂现象。

(1)提高颜料遮盖力;

(2)油漆在应用前应充分搅拌均匀,不应有沉淀存在;

(3)按规定调整漆液的粘度,不要加入过量的溶剂;

(4)规范施工,防止漏涂,喷涂时注意走枪速度,覆涂边缘占枪幅的1/3;对于轻微露底者,可用毛笔或漆刷蘸取该色漆补匀;出现较普遍的星星点点的露底时,用细砂纸将漆膜打毛,除去灰尘后,重新涂装;对于不能盖住底色的,应再喷涂一道面漆。

起

皱

(1)干燥快的油漆与干燥慢的油漆搀和使用,两层漆膜干燥的速度不同,导致皱纹;或漆膜未完全干燥时在其上覆涂下一道漆膜。

(2)表干速度过快而实干慢之漆料粘度过大,漆膜过厚,超出常规;

(1)保证漆膜完全干燥后,方进行下道漆的涂装;减小涂料粘度,降低漆膜厚度;

(2)调整合适的干燥速度和粘度;对于起皱严重的漆膜,应铲去重涂;对于轻微的起皱,可用细砂纸打磨后,再次涂装。

厚

边

(1)流涂和浸涂施工中,涂料会在物件的边缘和底部堆积、变厚;

(2)烘烤型漆在干燥过程中由于边缘处的溶剂挥发较快,涂料中基料的表面张力比溶剂高,出现的表面张力梯度,使涂料流向底材的边缘处。

(1)调整漆液适宜的粘度,多层薄涂;对装饰性要求不高的情况下,可直接进行下道的涂装;对高装饰性的漆膜,应将厚边部分除去,打磨后再进行补涂;

(2)加入适量的表面活性剂以改善漆膜的表面张力;

拉

丝

(1)涂料粘度过高,或涂料用合成树脂的分子量大,按普通施工粘度时出现拉丝;

(2)稀释剂的溶解力不足或挥发速度过快;

(3)喷涂施工时雾化过度,喷嘴太小或操作失误。

(1)按说明书要求调整漆料的粘度,也可加入适量的高沸点溶剂;

(2)选择溶解力强的溶剂,高温环境中施工时,更应注意溶剂的选用;

(3)降低喷涂压力,缩短喷距,采用大口径的喷枪。