标工制定操作指南10.docx

《标工制定操作指南10.docx》由会员分享,可在线阅读,更多相关《标工制定操作指南10.docx(16页珍藏版)》请在冰豆网上搜索。

标工制定操作指南10

标工制定操作指南1.0

标准工时制定指导书

1目的

明确标准工时测量的职责和方法,规范标准工时的制订和维护过程。

2适用范围

适用于公司1000厂﹑1001厂﹑1700厂所有产线的标准工时测量、分析、发行、维护与管理。

3定义

3.1术语定义:

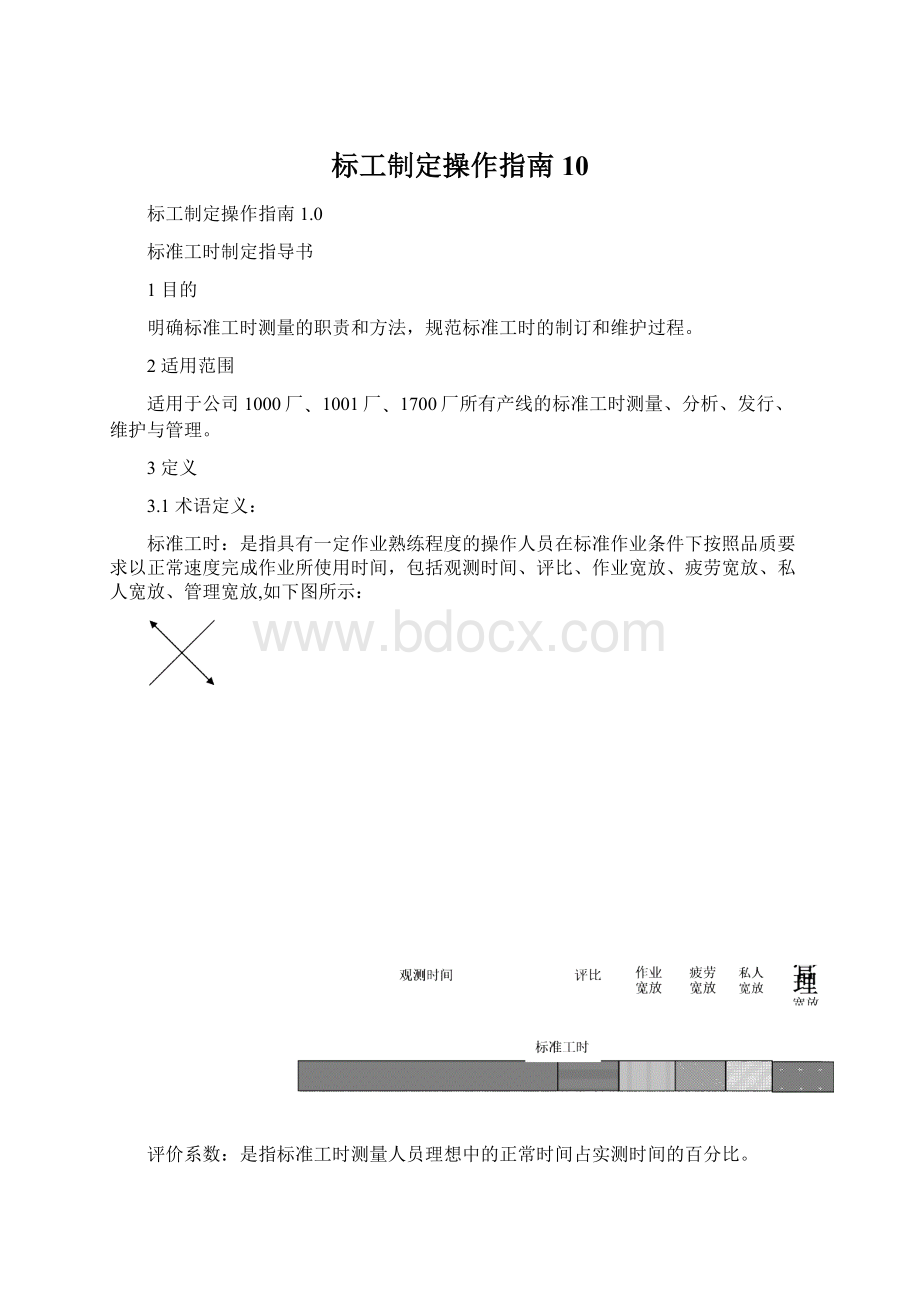

标准工时:

是指具有一定作业熟练程度的操作人员在标准作业条件下按照品质要求以正常速度完成作业所使用时间,包括观测时间、评比、作业宽放、疲劳宽放、私人宽放、管理宽放,如下图所示:

评价系数:

是指标准工时测量人员理想中的正常时间占实测时间的百分比。

宽放时间:

是指作业人员在操作时所需的停顿或休息时间。

作业宽放:

指作业过程中不断发生小事。

诸如:

工作讨论、不良品发现等。

私人宽放:

指上厕所、喝水、擦汗等因私人生理需求而引起的延迟。

疲劳宽放:

指因为疲劳而引起的速度减慢或必要的休息。

管理宽放:

指开会、工作安排等因管理需要而引起的非作业时间。

阶层:

表示组装作业过程中各作业的逻辑顺序。

一阶组装表示此部件直接组装于成品上后,相对于成品不再进行加工;

二阶组装表示此部件组装于一阶组件上后,相对于一阶部件不再进行加工;

三阶组装表示此部件组装于二阶组件上后,相对于二阶部件不再进行加工;

其它阶层组装作业的逻辑关系均依次类推。

作业站别:

对一个工人在一个工作站所从事作业的简要描述。

作业要素:

对一个作业站别的作业顺序的分解与详细描述。

观测记录:

对操作步骤实测结果的记录。

人数:

表示在对应的作业站别作业的工人人数。

C/T:

表示产出一个经过完整操作步骤作业的产品的节拍时间。

工时总计:

表示完整的生产一个产品所需要的全部作业工时。

1PCS全流时间:

表示从生产线接单到第一个产品产出的标准间隔时间。

3.2角色定义:

IE技术员:

负责对需求产品工序进行工时测量﹑制定和升版《标准工时表》,发起工艺路线审核流程。

生产经理:

审核《标准工时反馈表》及《标准工时表》。

IE经理:

审核《标准工时反馈表》及《标准工时表》。

生产总监:

审核《标准工时反馈表》及《标准工时表》。

IE专员:

办理工艺流程变更及新增物料生效。

4流程图

无

5测量方法选择及相关要求

5.1根据公司产品特性和生产组织模式,标准工时可采用下列方法之一进行制定:

5.1.1秒表连续测时法:

(a)按右键开始(秒表1),在测时持续时间内秒表不停地连续走动计时,操作者每完成一个作业单元,按动秒表左键

(1),读取秒表右上角数值并记录下来(图示秒表1﹑2都精确到1/100秒)。

秒表1秒表2

图1公司当前使用秒表

(b)按右键开始(秒表2)在测时持续时间内,秒表不停地连续走动,操作者每完成一个作业单元,按动秒表左键(秒表2),读取秒表数据并记录在表格内(即每个操作单元的终点时间),直到整个测时过程结束为止,测时结束后,观测者将相邻两个操作单元的终点时间相减,即得到操作单元实际持续时间。

如表1所示,共4个作业单元,“R”为每个作业单元终点的秒表读数,“T”为相应作业单元的时间

作业单元

1

2

3

4

时间

R

T

R

T

R

T

R

T

8

8

15

7

23

8

29

6

表1连续测时法时间记录表

5.1.2秒表归零测时法:

按右键开始(图1示秒表1﹑2)在观测过程中,每逢一个操作单元结束,即按停秒表(右键),读取并记录秒表上读数,然后立即按动秒表左键(图1示秒表1﹑2),将读数归零,在下一个操作单元开始时重新启动秒表(右键启动)。

5.1.3录像分析法:

通过对员工操作全过程进行录像,事后进行分析和工时制定的方法。

录制完成的视频文件通过电脑播放,由工时测量人员控制播放进度,可精确测量出每个作业要素的时间以及外来因素的影响时间。

秒表测时法和录像分析法适用于1000厂﹑1001厂所有产品,1700厂作业要素和辅助时间测量收集。

5.1.4标准数据法:

将事先测定的各个作业要素(如伸手取物、行走等)的标准时间进行分析整理,编制而成某种结构的作业要素(基本操作单元)的正常时间值的数据库,在制定新标准工时,只需将待测定的工序分解成各个作业要素,从数据库中找出相同要素的正常时间,然后通过计算加上适当的宽放量,即可得到该项待测定工序的标准工时。

标准数据法适用于机加中心﹑钣金厂等以机器为主的产线或作业动作较少且大量重复的工序。

注:

(1)按节拍流水生产的产线(或工序)标准工时=瓶颈工位工时*工位数。

如线外加工为单独作业工站,标工需加上其工时。

(2)整机产线标准工时以组件为单元进行作业要素划分,将各组件工时制成数据表(库)为虚实零件变更和维修备件提供数据支持。

(3)工时测量原则上记录3-5次有效数据取平均值,若为工装设备夹具支持批量加工的工序,以工装设备夹具所支持的可同时加工数量的平均值计。

5.2测量对象选择

测量对象原则上选择取得上岗资格的员工,在此条件不满足情况下可考虑选择入职三个月以上,且在被测工位工作一个月以上,对生产工艺熟悉,有一定的熟练程度的操作人员。

工程样机产品可由设计转换或经过培训熟练操作的产线员工按工艺操作进行工时测量。

试产机器经过培训熟练操作的产线员工按工艺操作进行工时测量。

5.3测量环境:

在进行标准工时测量时,需尽量保持下面的工作环境。

(a)干净整洁的工作环境(5S);

(b)无噪音,震动等外部干扰,温度适宜;

(c)工作不被其它事务打断;

(d)设备操作人性化;

(e)工作姿势适当,座椅可调;

(f)生产支持到位(物料﹑设备工具等所需要素准备到位);

(g)操作者不需要频繁移动或切换工作类型;

5.4测量时机:

研发工程样机阶段由制造代表通知IE技术员启动工时测量,工程样机原则上取最后一批进行测量;新产品试产两批次以上的,取第二次进行测量;新产品量产三个月后,启动标工测量,原则上一个月内测量完成(部分大机型如生化,DR可适当延长);收到工时异常反馈表,并经生产经理和IE经理双方审核通过后,启动反馈机种或者组件的标工测量。

6标准工时制定

6.1.1评定系数的确定

评定系数的确定采用平准化法。

平准化法以熟练度、努力程度、工作条件和一致性四个因素作为作业速度变动的评价因素,每个评价因素分成六个等级,每个等级对应于一定的修正值。

评定时,根据因素及其等级,对作业或操作单元进行评定。

评定因素及其等级对应的修正值(如表2所示)。

评价等级

熟练度系数

努力度系数

工作条件系数

一致性系数

最优

(A)

A1

+0.15

A1

+0.13

A

+0.06

A

+0.04

A2

+0.13

A2

+0.12

优

(B)

B1

+0.11

B1

+0.10

B

+0.04

B

+0.03

B2

+0.08

B2

+0.08

良

(C)

C1

+0.06

C1

+0.05

C

+0.02

C

+0.01

C2

+0.03

C2

+0.02

普通

(D)

D

+0.00

D

+0.00

D

+0.00

D

+0.00

可

(E)

E1

-0.05

E1

-0.04

E

-0.03

E

-0.02

E2

-0.10

E2

-0.08

劣

(F)

F1

-0.16

F1

-0.12

F

-0.07

F

-0.04

F2

-0.22

F2

-0.17

表2评定因素及等级

熟练度:

指操作者完成某项工作的方法与效率,其衡量标准有操作中的犹豫程度、动作的正确性、有无失败的情况、有无因动作不当而导致作业中断、信心的程度、动作的韵律、对操作的熟练程度等。

努力度:

指操作者工作时对提高效率的主要表现。

其衡量标准有:

对工作的兴趣,是否充分利用时间,工作的仔细程度,是否愿意接受有益的建议,工作场所秩序等。

工作条件:

指操作者周围的温度、湿度、通风、照明、噪声等,高温、高噪声环境对人的生理和心理都有不良影响。

一致性:

指操作者在不同周期中完成同一作业或动作要素所需时间是否一致。

一致性评价标准如表3所示:

等级

符号

操作单元最大时间与最小时间比值

一致性系数

最优

A

≤1.2

0.04

优

B

1.2~1.5

0.03

良

C

1.5~1.8

0.01

普通

D

1.8~2.0

0

可

E

2.0~3.0

-0.02

劣

F

≥3.0

-0.04

表3一致性系数评定表

运用平准化法进行作业评定,其评定系数的计算公式为:

评定系数=1+熟练度系数+努力度系数+工作条件系数+一致性系数

正常情况下,上述四个影响因素处于平均状态,系数均为0,评定系数为1,其余情况下,评定系数采用上式计算。

6.1.2宽放时间的确定

根据公司产品生产现状确定宽放包括作业宽放、私人宽放、疲劳宽放、管理宽放四种。

总宽放时间的计算方法为:

总宽放时间=作业宽放时间+私人宽放时间+疲劳宽放时间+管理宽放时间

6.1.3总宽放率

总宽放率=作业宽放率+私人宽放率+疲劳宽放率+管理宽放率

参考宽放率:

小型产品为:

8%-15%,大型产品、机加及钣金为:

10%-25%

6.1.4标准工时计算方法如下:

标准工时=观测时间×评定系数×(1+宽放率)

6.2机加厂﹑钣金厂标准工时的制定

6.2.1机加厂﹑钣金厂的物料标准工时与工艺线路是同步完成的,物料的工艺线路建立的同时,标准工时也就自动生成。

6.2.2机加厂﹑钣金厂的作业按工序特性分类,工序特性分类表也是最基础标准工时库,工程人员在拆分物料工艺路线时,根据每个工序加工特性,在工艺特性分类表中找到相应工艺特性分类项,输入相应的代码,可以自动带出工时。

6.2.3机加厂﹑钣金厂工序分类表:

序号

工序短文本

辅助工时(分)

序号

工序短文本

辅助工时(分)

序号

工序短文本

辅助工时(分)

1

车A

10

18

钳

5

35

清洗

3

2

车B

5

19

组合焊接

5

36

组合

3

3

数车A

60

20

Q铆接

5

37

T磨

5

4

数车B

60

21

Q抛光

5

38

T钻

5

5

数车C

60

22

Q校形

5

39

T雕刻

5

6

数车D

60

23

Q压合

5

40

T清洗

5

7

数车E

60

24

Q压合1

5

41

备

3

8

铣

6

25

Q压合1

5

42

包装

3

9

CNCA

60

26

Q压合2

5

43

锯

3

10

CNCB

60

27

Q涂漆

5

44

焊接

8

11

CNCC

60

28

Q粘接

5

45

压铆

10

12

CNCD

60

29

Q折弯

5

46

LASER

10

13

CNCE

60

30

Q装配

5

47

抛光

5

14

CNCF

60

31

去毛刺

5

48

拉铆

10

15

CNCG

60

32

线切割

30

49

涨铆

10

16

CNC四轴

60

33

检

3

50

校平

5

17

CNC五轴

60

34

表4机加厂工序分类表

序号

工序名

代码

序号

工序名

代码

序号

工序名

代码

1

剪料

A

11

压铆

J

21

涨铆

T1

2

冲压

B

12

攻丝

K

22

除贴膜

U

3

NCT

C

13

折弯

L

23

铣加工

V1

4

LASER

LR

14

点焊

M

24

车加工

W1

5

去毛刺

D

15

烧焊

N

25

线切割

X1

6

校平

E1

16

钳工H

O

26

装配

Y

7

扩孔

F

17

抛光

P

27

包装

Z1

8

沉孔

G

18

校形

Q1

28

钳工

AA

9

钻孔

H

19

回牙

R1

29

检验

AB1

10

翻边

I

20

拉铆

S1

表5钣金厂工序分类表

注:

CNC一道工序辅助时间是60分钟,如果有2道CNC工序及以上,则辅助时间全改为48分钟(如CNC1和CNC2,则辅助时间为48)。

6.2.4将各工序的作业类型进行细分,找出工序中通用加工元素,这些元素是作业类型分类的依据。

(1)尺寸:

物料长.宽.高.直径等尺寸以mm为单位计算,能影响工时作业工序主要有去毛刺﹑扩孔﹑沉孔﹑钻孔﹑翻边﹑压铆﹑攻丝﹑折弯﹑飞面、铣外形、铣槽、镗孔、攻丝、线切割、外圆、平端、车螺纹等。

(2)面积:

物料加工面积以mm2为单位计算,面积影响作业工时工序有去毛刺,除贴膜。

(3)材质:

钣金厂使用的材料可以归为冷板﹑不锈钢﹑铝三种。

材质能影响的工序主要有扩孔,钻孔,攻丝,点焊,烧焊,抛光等工序。

机加厂使用的材料主要有铝板、钢板(主要为A3和45#钢)、不锈钢、黄铜板,非金属、陶瓷等。

加工工时主要是以铝件研发件(1~5件)为标准参照,不同材料是按以下系数参考:

a.非金属(如POM\铁氟龙等)易加工材料按基本工时0.7~0.8系数计算;

b.普通碳钢工时按基本工时1.5倍计算;

c.SUS303\SUS304\调质钢(马氏体不锈钢)工时按基本工时的2倍计算;

d.其余不锈钢(弹簧钢)工时按基本工时的2.5倍计算;

e.黄铜按基本工时的1.1倍计算;

f.陶瓷按基本工时的3.5倍计算;

(4)设备:

同一个工序拥有多种设备,取工时时也要注意区分,涉及的工序有去毛刺﹑扩孔﹑沉孔﹑钻孔﹑翻边﹑压铆﹑攻丝﹑烧焊﹑飞面﹑铣槽等。

(5)作业方法:

采用多种作业方法,会给取工时带来麻烦,所以要采用统一的作业方法,数量尽量控制在少数,目前作业的方法主要有手工与机器加工,有工装与无工装加工,组件加工与单件加工,点加工与线加工。

主要涉及的工序烧焊,去毛刺,抛光等工序。

a.一人独立无法完成,需2人或更多人合作才能完成件(如较大或是较重大件),总工时按单件工时*人数计算;

b.精度要求高,特难加工件(一般只有1~2人才能做好),工时按单件工时*2计算(可根据具体操作情况另做调整)。

6.2.5标工基础数据测量采集:

将各工序的作业类型细分后,去各个工序现场,找与细分的作业类型的物料测量收集工时数据,主要有辅助工时,工序通用加工元素的工时。

工时测量收集采用秒表作为主要的测量工具(参照5.1项)。

(1)辅助工时收集:

辅助工时是在物料加工前准备时间,主要用时的地方有设备启动,工具的准备,物料的准备,防护器具的配带,上下工件,修磨刀具,试刀,加工方法的确定与更改,读懂图纸和工艺文件,准备刀具及夹具等。

过程用秒表记录用时,辅助的工时采集,要筛选该工序必要准备动作。

(2)加工元素工时收集:

用秒表记录单个零件的该工序所有加工元素的总时间,再算出单个加工元素加工时间,重复记录多次加工的数据求平均值(参照5.1.4注(3))。

6.2.5机加厂宽放率为统一值,钣金各工序宽放率如表:

工序

工作中心

控制码

辅助时间(分)

单件工时宽放率

辅助时间宽放率

折弯

PBBEN10

MR01

5

1.260

1.185

抛光

PBBUR10

MR01

5

1.222

1.202

去毛刺

PBBUR10

MR01

5

1.222

1.202

剪料

PBCUT10

MR01

8

1.116

1.116

沉孔

PBDRI10

MR01

10

1.187

1.157

扩孔

PBDRI10

MR01

10

1.187

1.157

钻孔

PBDRI10

MR01

10

1.187

1.157

翻边

PBEXT10

MR01

5

1.187

1.157

压铆

PBEXT10

MR01

10

1.187

1.157

涨铆

PBEXT10

MR01

10

1.187

1.157

回牙

PBHY10

MR01

10

1.157

1.157

LASER

PBLAS10

MR01

10

1.129

1.129

铣加工

PBMIL10

MR01

5

1.187

1.157

NCT

PBNCT10

MR01

10

1.137

1.137

除贴膜

PBPAC10

MR01

3

1.103

1.100

冲压

PBPUN10

MR01

5

1.187

1.157

校形

PBREP10

MR01

5

1.185

1.185

拉铆

PBRIV10

MR01

10

1.191

1.176

点焊

PBSPW10

MR01

8

1.182

1.162

攻丝

PBTAP10

MR01

10

1.187

1.157

校平

PBTRI10

MR01

5

1.157

1.157

烧焊

PBWEL10

MR01

10

1.234

1.214

钳工H

PBZHJ10

MR01

5

1.157

1.157

装配

PBZHJ10

MR01

5

1.157

1.157

包装

PBPAC10

MR02

3

1.103

1.103

包装(涂防锈油)

PBPAC10

MR02

3

1.103

1.103

钳工

PBZHJ10

MR01

5

1.157

1.157

表5钣金生产部各工序宽放率表

6.2.6机加﹑钣金厂标准工时计算方法如下:

物料标工=辅助时间*工序宽放率+加工时间*单件工时宽放率

注:

钣金厂各工序辅助时间﹑辅助时间宽放率和单件工时宽放率为固定值。

6.2.7机加厂﹑钣金厂物料工艺路线与标准工时建立(以钣金为例如下表所示)在EXCEL服务器中选择机加中心相关流程菜单下的BOM与工艺路线建立申请表---钣金。

点新建弹出以下表格。

图2工程数据建立申请表

表格中与标准工时有关系主要有两个方面:

1.工序代码,2.分析数。

工序代码-----工艺人员先建工艺路线,在工艺特性分析表中找到工序相应工序代码,表格会自生成工序名称。

分析数-----就是该工序中单个加工元素的数量,如图中的折弯工序,工序代码为L2(L2在工艺特性分析表中的意思是:

小工件≤300,普通折弯)分析数为2,意思是:

二道折弯。

以上数据录入后表格会在“标准工时”列的单元格自动生成标准工时。

如下图:

图3工程数据建立申请表

用EXCEL服务器导出数据专用表格模块将EXCEL服务器工艺路线与自动生成的工时数据导出(在此过程中系统会自动计算宽放率)。

如图示2所示:

图4EXCEL服务器导出数据专用表格模块

将从Excel服务器中导出的数据表格检查整理后,使用SAP工艺路线批量导入模块---机加或钣金(新增ZPP062,修改zpp79),将从Excel服务器中导出的数据导入SAP系统即可(如图7所示)。

图5Excel服务器中导出数据表格

图6导入SAP系统路径

图7导入SAP系统后的数据

7.标准工时输出

《标准工时表》需在5.4.1中所规定的批次生产完成5个工作日内完成制作或者升版。

《标准工时表》升版签核完成后,对SAP中对应的标准工时成本值进行刷新(此时排产工时保持不变,到年底统一刷新)。

文件归档:

《标准工时表》纸档统一在制造运营管理部归档,《工艺流程审核表》统一在EXCEL服务器归档。

8.标准工时升版

升版时机:

收到标准工时反馈表并经过测量,确认存在差异10%以上;经过工艺变更、作业方法改善、作业环境改善、使用工具改善等生产性改善活动,造成与之前标准工时制定环境或条件变化较大,每年12/31将标准工时的排产值调整为成本值,并保持一致。

升版步骤:

当具备标准工时升版时机时,对存在问题的部分标工进行重新测量,并做成升版后的《标准工时表》,经生产经理、IE主管经理和生产总监及以上主管审核签发后生效,然后将生效纸档文件送至生产运营管理部由IE专员进行归档。

IE技术员在EXCEL服务器上发起《工艺流程审核表》流程由制造运营管理部IE专员对SAP系统的工时进行修正。