机动车检测检验机构作业指导书.docx

《机动车检测检验机构作业指导书.docx》由会员分享,可在线阅读,更多相关《机动车检测检验机构作业指导书.docx(21页珍藏版)》请在冰豆网上搜索。

机动车检测检验机构作业指导书

编号:

PXTYAJ/C-2013发放号:

XXXX机动车检测有限公司

编委会

主编:

副主编:

编委:

编号内容

PXTYAJ/C-2013-01质量体系文件和技术文件编号规定

PXTYAJ/C-2013-02大型、贵重、精密仪器操作细则汇集

质量体系文件和技术文件编号规定

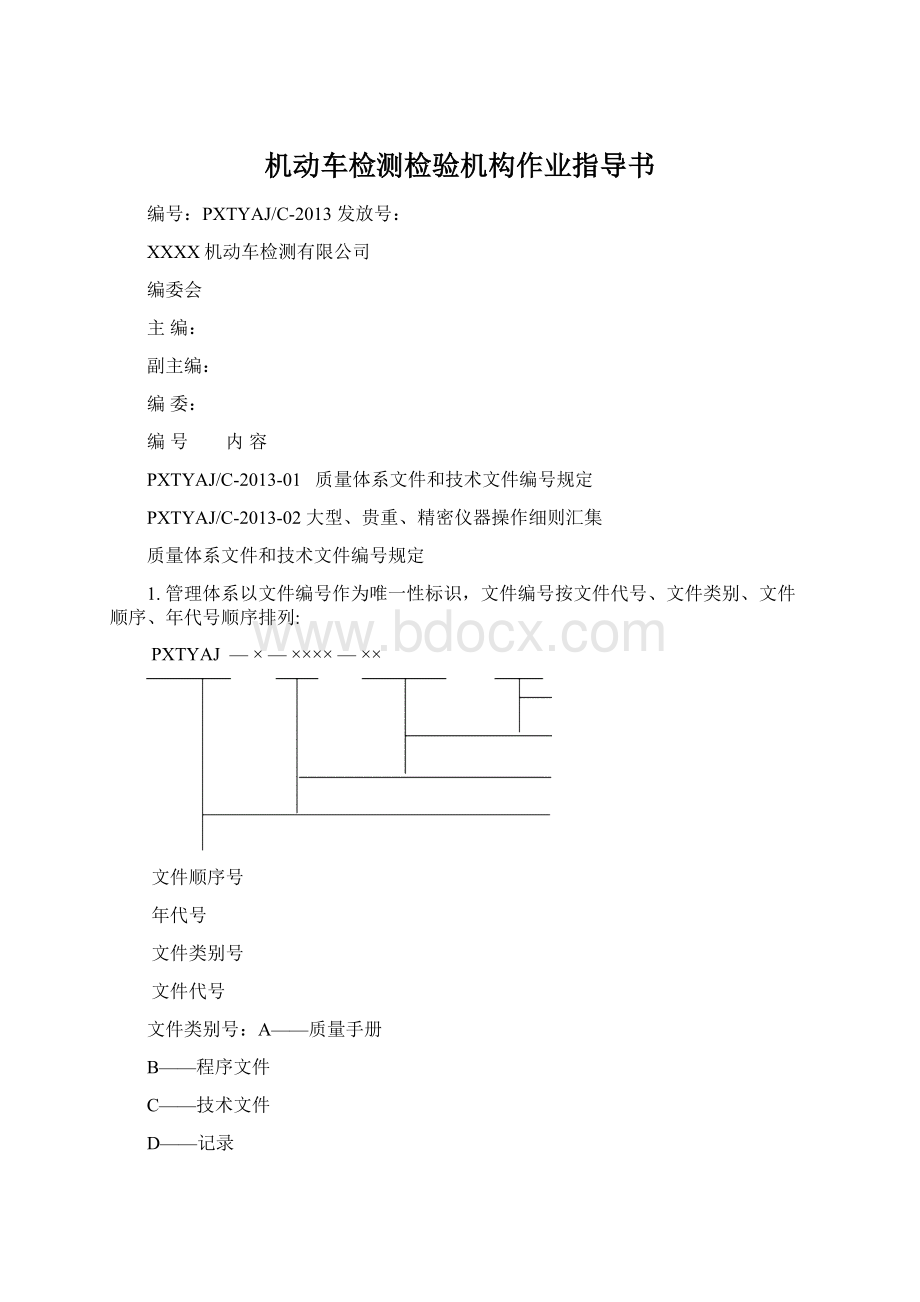

1.管理体系以文件编号作为唯一性标识,文件编号按文件代号、文件类别、文件顺序、年代号顺序排列:

PXTYAJ—×—××××—××

文件顺序号

年代号

文件类别号

文件代号

文件类别号:

A——质量手册

B——程序文件

C——技术文件

D——记录

文件代号:

以“XXXX安检”的汉语拼音缩写——“PXTYAJ”。

2.外来文件沿用原编号。

如有多本,可按照顺序编号

3.样品记录、原始记录编号规定:

记录顺序号(三位数)

项目参数类别号(两位数)

年代号(四位数)

样品或原始记录类别(两位数)

注:

样品编号与样品记录单的编号相同。

4.检测报告编号规定:

××××—××—×××

检测报告顺序(三位数)

月份(两位数)

年代号(四位数)

大型、贵重、精密仪器操作细则汇集

批准:

审核:

起草:

第一章车辆外观检视实施细则

第二章车速表检测实施细则

第三章轴重与制动性能检测实施细则

第四章前照灯检测实施细则

第五章喇叭声级检测实施细则

第六章转向轮横向侧滑量检测实施细则

第七章转向力与方向盘自由行程检测实施细则

第八章机动车道路制动性能检测工作实施细则

第九章检测线电脑使用管理条例

第十章综合业务厅工作实施细则

第一章车辆外观检视实施细则

一、外检目的

为保证在用车辆、维修竣工车辆以及其它待检车辆的行驶安全与车容,除对汽车各系统性能有专项检测外,必须对整车各主要零、部件的清洁、完好程度、紧固、变形、渗漏以及各操纵机构动作情况作全面检视,以确保车辆具有良好技术状况。

此外,为配合后续检测工位的需要还要进一步验明车辆特征。

为此特制订本细则。

二、外检主要项目及要求

1、检查车辆特征

(1)检查证照、标记、登记表内容是否相符。

(2)检查后续检测工位需要的车辆特征,如:

驱动型式、车辆类别、燃油种类、大灯数、大灯灯高等。

2、检查车身与驾驶室

(1)车身(车厢)、驾驶室的变形,损坏是否超标,漆面是否完好,左、右对称部位高度差应符合相应标准。

(2)车身(车厢)、驾驶室与车架的联接情况。

(3)车身(车厢)、驾驶室主要零、部件(如门窗及其附件,座椅及坐、靠垫,车厢板,蒙皮,脚踏板,翼子板,发动机罩,百叶窗等)的完好、坚固及工作情况。

(4)油箱的坚固与渗漏,电瓶架、电瓶的完好与坚固情况。

3、检查灯光、仪表及电器线路

(1)检查灯光、仪表是否按标准配齐。

(2)各灯光、仪表的安装坚固状况。

(3)各灯光、仪表是否完好。

(4)检查导线束是否完好,固定、布置、绝缘等是否符合要求。

4、检查发动机与离合器

(1)检查清洁、紧固联接状况。

(2)检查机油,冷却液品种、容量、渗漏情况。

(3)检查发动机起动、怠速、加速、停机、异响等情况(正常工作温度下,5秒钟内起动)。

(4)检查发动机转速、机油压力、水温、电流表显示是否正常。

(5)检查发动机冷却系统渗漏与各部件(水泵、风扇皮带、散热器等)工作情况。

(6)检查离合器有无抖动、异响、打滑与渗漏等情况,踏板自由行程大小。

(7)检查排气管、消声器有无破损、凹瘪、接头是否严密,消音效果是否良好,载运易燃易爆物品车辆是否装有灭火防护罩。

5、检查变速器及传动轴(包括液力传动)。

(1)检查变速器操纵机构的工作情况。

(2)检查变速器有无异响、乱挡、跳挡等现象。

(3)检查液力传动有无渗漏现象。

(4)检查传动轴、万向节的安装是否符合规定以及联接螺栓的紧固情况。

(5)检查中间支承的轴承、万向节、花键轴套有无松旷。

(6)检查前桥和转向机构。

6、检查前桥和转向机构

(1)检查前桥(包括独立悬架、下臂)有无弯曲、断裂现象。

(2)检查轮毂螺母,上、下球头节螺母,轮胎、上、下臂及制动底板固定螺栓等的坚固情况。

(3)检查转向器渗漏及其支架紧固的情况。

(4)检查方向盘和转向轴管的固定情况以及方向盘自由转动量是否符合规定。

(5)检查转向助力器的工作与渗漏情况。

(6)检查转向节主销、横直拉杆有无损伤、变形、松旷。

(7)检查所有轮胎胎面及气压是否符合规定(轿车和挂车胎冠上花纹深度不得小于1.6mm,转向轮的胎冠花纹深度不得小于是3.2mm或深度足以暴露出轮胎帘布层的破裂和割伤。

同一轴轮胎型号、花纹一致,转向轮不得装翻新轮胎,帘布层不外露,气压符合生产厂规定。

7、检查后桥及减速器、差速器

(1)检查后桥壳有无弯扭、断裂现象。

(2)减速器、差速器有无异常响及渗漏现象。

(3)半轴螺栓是否齐全及其紧固情况。

(4)其它检查内容与6.1.2.6中相应项目类同。

8、检查制动系

(1)检查踏板自由行程是否符合规定。

(2)检查总泵、分泵元件有无损伤以及紧固与工作情况。

(3)检查调节臂轴工况是否良好。

(4)检查操纵系统完好程度及工作情况。

(5)检查联接管路有无渗漏,堵塞现象。

(6)检查储气筒是否松动,有无漏气。

(7)检查驻车制动是否有效。

9、检查车架及悬架

(1)检查车架纵、横梁、保险杠有无弯曲、裂纹等异常现象。

(2)检查纵、横梁、保险杠联接是否可靠。

(3)检查左、右侧轴距差是否超标。

(4)检查牵引钩联接及紧固情况。

(5)检查悬架弹簧有无裂纹、断片、缺片等现象,中心螺栓、V型螺栓等联接及固定情况。

左、右弹簧的弹性是否一致,且符合要求。

(6)检查减振器的联接与工作是否可靠,有无渗漏现象。

(7)检查备胎架与备胎安装是否可靠,备胎架运作是否自如,备胎的型号,胎面质量以及气压应符合要求。

10、检查后安全防护装置

(1)检查后视镜、上视镜是否按要求设置。

(2)检查喇叭的安装以及声响效果。

(3)检查刮水器、清洗器、防冻除霜器是否有效

(4)检查灭火器的完好与安装情况。

(5)检查安全门、安全带、接地链、防护栏等其它应有的安全防护装置是否齐全、完好。

11、对自卸车、挂车、特种车的附加检视

(1)对挂车除必须附加检查防护栏的设置与安装情况,其它项目与主车车相同,并参照JT3101-81有关规定。

(2)对特种车的检查项目与要求可按GB18869有关规定以及原厂规定执行。

(3)对自卸车附加检视的项目主要有:

a液压系统的泵、阀、油缸、油箱及管路有无渗漏,工作是否灵活、可靠。

b联接、紧固的否可靠。

c举升力是否符合要求,举升至极限位置后能否靠自重下降。

三、外检方法

1、直观定性检视和借助底盘间隙检测仪对损伤、渗漏、紧固、漏装、清洁等情况作出定性判断。

2、仪表、量具定量检视,如对轮胎气压、胎冠花纹、左右轴距差、制动跑偏量、踏板自由行程、车身的高度差等的测定。

第二章车速表检测实施细则

一、检测目的与标准

GB7258—2012《机动车运行安全技术条件》规定:

车速表允许误差范围为+20%~5%。

即:

当车速表为40km/h时,实际车速值应为32.8~40km/h。

根据这一规定制订本细则。

二、检测用设备

DCG-10G底盘测功机

三、主要技术参数

1、测速范围:

0-120km/h。

2、最大允许车辆载重量:

10t。

3、适用轮距:

800~2600mm

4、滚筒直径:

Φ176.8mm

5、分辨率:

0.1km/h

6、示值允许误差:

±1%

7、环境温度:

-10~40℃

8、相对湿度:

≤85%

四、检测操作规程

由第一工位工控机连接服务器等待命令自动控制进行检测。

1、将仪器通电预热15分钟。

2、驾车以3—5km/h速度前进,将被测车辆驱动轮停在试验台举升器上。

3、举升器下降后按灯屏指示将车速稳定在40km/h处,按遥控器取样。

4、举升器上升后,将车辆平衡开出试验台。

五、检测时的注意事项

1、被测车辆轮胎气压要调整到规定压力。

2、被测车轴重不得超过检测台允许负荷。

3、轮胎应干燥,无油污及夹带小石子等异物。

4、停在检测台正中央位置,汽车加速时尽可能平稳。

5、实测时从动车轮要用档块契牢。

6、测试进,车辆前方严禁站人。

7、发现故障及时报告,排除。

六、检测设备的保养与检定

1、轴重大于试验台允许标准的汽车,请勿开上试验台。

2、不要在试验台上进行车辆维修作业。

3、不应让油水、泥砂等进入试验台内。

4、要对滚筒支撑轴承进行定期润滑。

5、定期对水过滤器进行放水,并对油雾器加油。

6、调整气泵压力不得超过0.8Mpa。

7、对台架表面不应用腐蚀性液体擦试,擦试时不要有划迹,经常保持清洁。

8、定期对速度脉冲传感器处进行清洁处理。

第三章轴重与制动性能检测实施细则

一、检测目的与标准

GB7258-2012《机动车运行安全技术条件》规定:

“6.15”汽车用制动力检验制动性能:

1、汽车在制动试验台上检测制动力应符合下表现定的要求。

对空载检验制动力有质疑的,可用下表满载检验制动力要求进行检验:

(1)行车制动率标准

机动车类型

制动力总和与整车重量的百分比

轴制动力与轴荷a的百分比

空载

满载

前轴

后轴

乘用车、总质量不大于3500kg的货车

≥60

≥50

≥60b

≥20b

其他汽车、汽车列车

≥60

≥50

≥60b

≥50

a用平板制动检验台检验乘用车时应按动态轴荷计算

b空载和满载状态下测试应满足此要求

(2)制动不平衡率合格标准

内容

要求

新车

在用车

前轴(左右轮制动力差的最大值/左右轮最大制动力中的大值)

≤20%

≤24%

后轴及其他轴(轴制动力≥轴荷*60%时,左右轮制动力差的最大值/左右轮最大制动力中的大值)

≤24%

≤30%

后轴及其他轴(轴制动力<轴荷*60%时,左右轮制动力差的最大值/该轴轴荷)

≤8%

≤10%

(3)制动协调时间合格标准

机动车制动形式

协调合格时间

液压制动

0.35s

气压制动

0.60s

汽车列车、铰接客车、铰接式无轨电车

0.80s

注:

综检站GB18565规定协调时间:

对采用液压制动系的车辆不得大于0.35s;对采用气压制动系的车辆不得大于0.56s。

(4)车轮阻滞力合格标准

各车轮的阻滞力占该轮轮荷百分比≤10%

(5)驻车制动力合格标准

机动车类型

合格标准

总质量/整备质量≥1.2

驻车制动力总和占整车重量百分比≥20%

总质量/整备质量<1.2

驻车制动力总和占整车重量百分比≥15%

(6)制动完全释放时间要求(仅对汽车要求):

汽车制动完全释放时间(从松开制动踏板到制动消除所需要的时间)不应大于0.80s。

(7)进行制动性能检验时的制动踏板力或制动气压应符合以下要求:

(a)满载检验时

①气压制动系:

气压表的指示气压≤额定工作气压

②液压制动系:

踏板力,乘用车≤500N

其它机动车≤700N

(b)空载检验时

①气压制动系:

气压表的指示气压≤600kPa

②液压制动系:

踏板力,乘用车≤400N

其它机动车≤450N

两轮、边三轮摩托车和轻便摩托车检验时,踏板力不应大于400N,手握力不应大于250N。

三轮汽车、正三轮摩托车和拖拉机运输机组检验时,踏板力不应大于600N根据以上规定制定本细则。

二、检测用设备

LZ-1000型汽车轮重试验台

FZ-10C型汽车制动试验台

三、主要技术参数

LZ-1000型汽车轮重试验台

1、最大允许轴荷:

10000kg

2、测试范围:

0—10000kg

3、分辨率:

1kg

4、示值允许误差:

±2%

5、质量:

400kg

6、环境温度:

20°C

7、湿度:

<85%

8、动态称重最大速度:

3km/h

9、静态称重最小停留时间:

3s

FZ-10C型汽车制动试验台

1、最大允许轴荷:

10000kg

2、适用轮距:

800~2600mm

3、最大制动力:

30000×2N

4、分辨率:

10N

5、示值允许误差:

±3%

6、滚筒直径:

245mm

7、滚筒转速:

56r/min

8、滚筒中心距:

300mm

9、重量:

2100kg

10、环境温度:

-10~40ºC

11、相对湿度:

≤85%

四、检测操作规程

1、检测前准备

(1)接通检测台主电源开关。

(2)清除轮胎上的油污,水渍及轮胎花纹沟槽内嵌有的石子等物。

(3)若为气制动车辆,应使汽车储气筒气压符合正常制动所需气压值(气压表指示值≤kpa)。

2、检测操作步骤:

(1)接通电源预热15-20分钟。

(2)将车辆以3-5公里时速平稳驶上检验台。

(3)显示屏显示轴荷后,将被测车辆平衡驶上检验台,按灯屏指示在3-5秒内缓缓踩下制动踏板。

(4)按灯屏指示检测未测轴的制动情况。

(5)注意:

①检车时检验台周围及车前后不许有人。

②制动电机启动前,汽车制动踏板、手制动必须完全松开。

五、日常维护

1、定期检查扭力箱油量。

2、每季度清洗一次套筒磙子链及链轮,清洗的加注机油。

3、每半年或一年对整机精度进行一次标定检查。

4、每季度应对压力传感器等进行一次彻底清扫。

5、每半年应打开仪表箱及强电控制箱,检查各种接插件、接线端是否松动,并清扫灰尘。

6、定期检查各部分连接电缆。

7、每周视情况清除滚筒表面污物。

第四章前照灯检测实施细则

一、检测目的与标准

GB7258-2012《机动车运行安全技术条件》规定:

“74.1机动车在检验前照灯的近光束照射位置时,车辆空载,允许乘一名驾驶员。

前照灯在距屏幕10m处,光束明暗截止线转角或中点的高度应为0.6~0.8H(H为前照灯基准中心高度)其水平方向位置向左右均不得大于100mm”。

“7.4.2四灯制前照灯其远光单光束灯在屏幕上的调整,要求光束中心离地面离位0.85-0.90H。

水平位置要求左灯向左偏不得大于100mm,向右偏不得大于170mm。

右灯向左或向右偏均不得大于170mm”。

根据以规定,制定本细则。

二、检测用仪器

MQD-3A型前照灯检测仪

三、主要技术参数

1、测量范围

发光强度:

0—120000cd

光轴偏移量:

远光:

垂直方向上40cm/10m—下56cm/10m,

水平方向左56cm/10m—右56cm/10m

近光:

垂直方向上40cm/10m—下56cm/10m,

水平方向左56cm/10m—右56cm/10m

灯高测量400-1350(mm)

2、示值误差

发光强度:

±10%

光轴角:

±35mm/10m

前照灯中心高:

±1cm

3、检测距离:

1m

4、环境温度:

-5℃-40℃

5、相对温度:

20%—85%

6、电源:

AC220V±%;50±1Hz

7、重量:

120公斤

8、功耗:

300瓦

四、检测操作规程

1.检测前的准备

①在前照灯检验仪不受光状态下,检查光度计和光轴偏斜指示计的指针是否能对准机械零点。

若指针失准,可用零点调整螺钉将其调整在零点上。

②检查聚光透镜和反射镜的镜面有无污物或模糊不清的地方。

若有,可用柔软的布或镜头纸等擦拭干净。

③检查水准器的技术状况。

若水准器无气泡,要进行修理;若气泡不在红线框内时,可用水准器调节器或垫片进行调整。

④检查导轨是否沾有泥土或小石子等杂物。

有杂物时要扫除干净。

2.车辆的准备

①清除前照灯上的油污。

②轮胎气压应符合汽车制造厂的规定。

3.前照灯检测仪的检验方法

①将汽车尽可能地与导轨保持垂直方向驶近检验仪,使前照灯与检验仪受光器相距1m。

②将车辆摆正找准器使检验仪和汽车对正。

③开亮前照灯,使前照灯光束射到受光器上。

④受光器可追踪到前照灯光轴,根据光轴偏斜指示计(标有刻度)和光度计的指示值,即可测得发光强度。

⑤汽车蓄电池应处于充足电状态。

五、仪器的维护

1、检测仪必须避开外来光线的影响。

2、透镜外表面沾有灰尘后,可用专门的擦拭用纸擦拭干净。

3、用软布沾机汕润滑各导向柱及传动链条。

4、清除导轨轨道内污物。

5、检测仪不用时,应罩以外罩。

6、仪器检测完毕后必须断电。

7、检测中出现异常情况及时报告检修。

第五章喇叭声级检测实施细则

一、检测目的与标准

GB18565-2001《机动车运行安全技术条件》规定“7.7.1喇叭性能”要求:

1、机动车均应设置喇叭,其性能应可靠,声音悦耳。

2、城市用机动车喇叭声级在距车前2m,离地面高1.2m处应为90-115dB(A)。

为了控制汽车喇叭的声级,达到既能有利于行车安全,又能防止噪声对人危害的目的,特制订本细则。

二、检测用仪器

声级计AWA5636

三、主要技术参数

1、声级测量范围:

30—80dB;50—100dB;60—10dB;70—120Db;80—130dB。

2、参考频率:

1000Hz。

3、频率计权:

A,C频率计权。

4、参考入射方向:

正对前端入射(00入射)。

5、参考声压级值:

94dB。

6、参考量程:

60~105dB档。

7、检波指导器特性:

准有效值检波器,动态范围45dB,F(快)和S(慢)两种时间计权。

8、校定

声级校正:

利用NX6型活塞发生器或ND9型声级校准器。

9、预热时间:

60s

10、电源:

1节9v电池,电池寿命不少于120h,最大工作电流不大于35mA;外接电源插孔:

输入直流9V(外接电源能输出≥mA电流,纹波系数>5%)。

11、尺寸及重量395×78×24mm,约280g(包括电池)。

四、检测操作规程

1、当LED显示屏出现《喇叭检测》指令时,检验中使被检车辆沿地面引车线缓慢向前行驶,调整车辆停车位置。

2、待LED显示屏显示《按下喇叭3秒钟》指令时,检验员按下汽车喇叭,持续约3秒钟。

3、LED显示屏显示喇叭声级检测结果后,检测结束。

五、仪器保养与检定

1、仪器保养

(1)电容传声器是一种精密测量元件,使用时必须十分小心。

一般不要打开前面的保护栅,切忌用手或其它器械碰触膜片。

(2)当膜片上有污染物时,可用软毛刷蘸无水酒精擦去。

(3)连续使用较长时间后,应进行电气校正。

(若采用电池作电源时,则可隔一至二小时进行一次。

)

2、校正的办法

(1)接入标准声源。

(2)使量程旋钮旋至和声源值一样。

用起子调节电位器。

第六章转向轮横向侧滑量检测实施细则

一、检测目的

转向轮定位是关系到机动车操纵稳定性的重要参数,如果这些参数不符合要求,不仅会使操纵稳定性变坏,而且不会加剧转向机构和转向轮胎的磨损,导致燃油消耗量增加,动力性能下降,甚至发生行车事故。

通过检测转向轮侧滑量,可以了解转向轮各定位值间匹配的效果,以便将其控制在最佳状态。

因此,根据有关标准,特制订本细则。

二、检测用设备

CH-10Z型侧滑试验台

三、主要技术参数

1、电源:

AC220V±10%50HZ60W

2、测量范围:

-10m/km,--+10m/km,

3、示值误差:

±0.2m/km

4.额定载荷:

10000kg

5.传感器电源:

DC12V

6.传感器输出信号:

-5V--+5V

7.分度值:

0.2m/km

8、同步性误差:

0.1mm

四、检测操作规程

1、检测前准备

(1)检查侧滑检测板移动应灵活,无阻滞现象。

(2)当汽车前轮通过滑板时,不得转动方向盘和使用制动器。

(3)被测车辆轮胎应符合规定,且左右轮胎气压一致。

(4)使车辆的左右轮对准侧滑检测板的对称中心线。

2、检测操作步骤

(1)接通电源预热15分钟。

(2)将车以3-5km时速垂直驶过检验台。

(3)LED显示屏显示侧滑检测量,检测完毕。

五、注意事项

1、轮胎应干燥,无油污,小石子等异物。

2、被测车辆的轴重不得超过试验台允许负荷值。

3、车辆行进过程,检验员不要加速,不要制动,转向。

第七章转向力与方向盘自由行程检测实施细则

一、检测目的

方向盘自由行程是转向系的各项间隙的综合反应。

方向盘自由行程与方向盘摆纵力是关系到转向轻便,行驶稳定和行车安全的重要技术性能参数。

为此,制定本细则。

二、判定标准:

1、机动车方向盘的最大自由转动量中间位置向左或向右转角均不得大于:

a、最大设计车速大于或等于100km/h的机动车20°

b、最大设计车速小于100km/h的机动车30°

2、机动车在平坦,硬实,干燥和清洁的水泥或沥青路面上以10km/h的速度在5s内沿螺旋线从直线行驶过渡到直径为24m的圆周行驶,其施加于方向盘外缘的最大切向力不得大于245N。

三、检测用仪器

ZX-2型转向盘转向力-转向角检测仪

1、使用环境温度:

0℃~40℃

2、使用相对温度:

≤85%。

3、量程:

转矩:

0~±100N.m

转向角度:

±90。

4、精度:

转向角:

±3%

转矩:

±3%

5、分度值:

转向角:

0.2。

转矩:

0.1N.m

6、功耗:

5W

7、电源:

AC22050Hz

四、检测操作规程

1、方向盘转向力的测定

(1)将仪器固定在汽车方向盘上代替原方向盘,使之能自如驾车。

(2)卸下角度指示杆。

打开是源开关,按下清零键,如不回零,则在调零是位器上调整至显示值为“0.00”即可。

(3)发动汽车,使之以10km/h的速度在5s内沿画在水泥路面上的直径为24m的圆弧上运行。

电源开关(K)打开(注意不可在关的位置)。

K拨至中间(左位)。

分别按下两个清“0”按纽。

清除原有数据。

进行测试动作一直到停止。

记录左转力的大小。

K1拨至“右”位置记录下右转力的大小。

关电源

(4)方向盘转向实际操作纵力值,与被测车的方向盘的大小是否与本测力仪的转向盘大小有关,需进行换算。

2、方向盘自由转动量(自由行程)测定

(1)将测力仪固定在方向盘上。

(2)在驾驶台上一个适当位置,将附件“角度指示杆”固定位。

(3)伸长或缩短指示杆的长度,使其指向刻度盘的零度或某一角度。

(4)转动测力仪,便可测出方向盘自由转动量偏转角度。

五、注意事项

1、为了保证正常使用,工作150h后应更换全部电池。

2、如显示“LOBAT”全部电池换新。

3、检测时,电源开关不可拨至关位置,否则一切数据不准。

4、测量时,避免用力过猛,突然碰撞等,不然,显示数据为爆发力或碰撞力的大小。

5、为延长电池的有效使用寿命,电源要勤关。

6、每年计量检定一次。

第八章机动车道路制动性能检测工作实施细则

一﹑检测依据

按照国标GB7258—2012《机动车运行安全运行技术条件》第7.13条路试检验制动性能”的规定进行道路制动性能的检测。

二﹑进行路试的限制条件

1、因受设备条件的限制,超高、超宽、超长、超重的车辆;及其他不能上检测线检测的车辆,需要进行制动性能检测时,采用道路制动性能试验。

2﹑因停电、轴重、制动检测台发生故障、联网的计算机系统(主机、录入机、选择机、轴重制动检测工位计算机