八步工作法案例分析.docx

《八步工作法案例分析.docx》由会员分享,可在线阅读,更多相关《八步工作法案例分析.docx(17页珍藏版)》请在冰豆网上搜索。

八步工作法案例分析

八步工作法案例分析

——音箱车间生产SP010音箱外观不良占总不良数的37.2%。

B1——问题发掘1、问题发掘

2002年7-8月的QC不良统计报表显示,家庭影院生产部音箱车间共生产SP010音箱

45680pcs,不合格860pcs,其中音箱外观不良320pcs,占总不良数的37.2%。

注:

QIT确定原则:

存在差异;原因不清楚;对策不清楚。

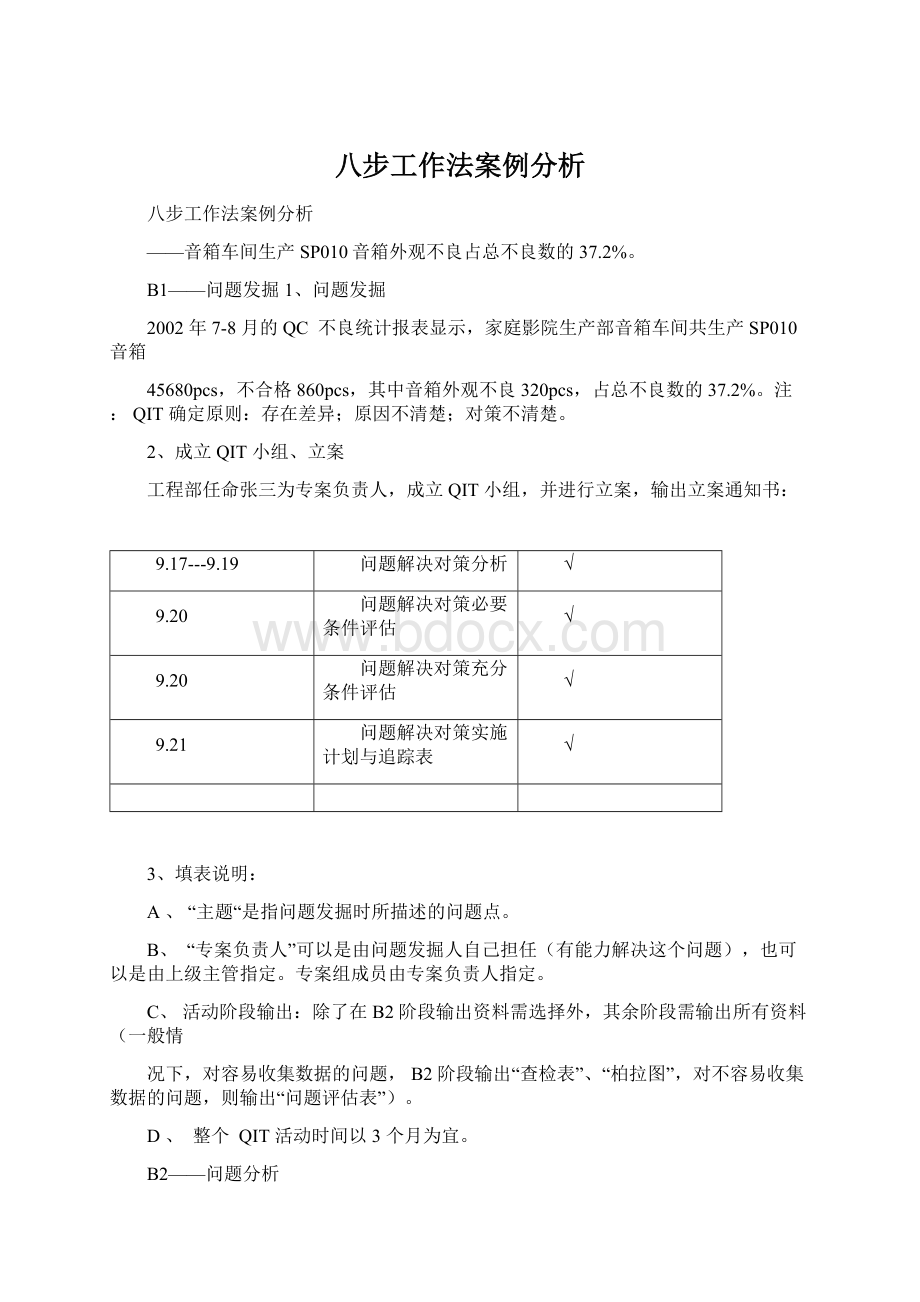

2、成立QIT小组、立案

工程部任命张三为专案负责人,成立QIT小组,并进行立案,输出立案通知书:

9.17---9.19

问题解决对策分析

√

9.20

问题解决对策必要条件评估

√

9.20

问题解决对策充分条件评估

√

9.21

问题解决对策实施计划与追踪表

√

3、填表说明:

A、“主题“是指问题发掘时所描述的问题点。

B、“专案负责人”可以是由问题发掘人自己担任(有能力解决这个问题),也可以是由上级主管指定。

专案组成员由专案负责人指定。

C、活动阶段输出:

除了在B2阶段输出资料需选择外,其余阶段需输出所有资料(一般情

况下,对容易收集数据的问题,B2阶段输出“查检表”、“柏拉图”,对不容易收集数据的问题,则输出“问题评估表”)。

D、整个QIT活动时间以3个月为宜。

B2——问题分析

1、运用BS,分析问题的实质组成A、制作问题结构系统图

B、作图说明:

a、由QIT负责人召集小组成员开会,进行脑力激荡,分析问题的组成结构。

b、应分析到最细,可直接下对策。

2、问题评估,选定一个重要问题点A、制作问题查检表

日期

9.99.109.119.129.139.149.15不良数

不良项目

3

4

3

6

3

3

2

24

34.3%

1

1

2

1

3

1

2

2

12

17.1%

2

1

0

1

1

2

0

3

8

11.4%

3

0

0

1

2

2

1

0

6

8.6%

4

0

0

1

1

1

2

0

5

7.1%

5

1

1

0

0

0

1

1

4

5.7%

6

0

1

1

0

0

1

0

3

4.3%

7

2

1

2

0

0

2

1

8

11.4%

8

9

10

13

9

12

9

70

100%

打镙钉部位,扬声器大圈与箱体未贴合PVC皮切割尺寸不当

网罩配合缝隙大

占总不良

排序

数比例

风批扭力过大

电流过大,电烙铁烫伤

敲击分频器未到位

下机工位未吹工装板

其它合计

数据收集周期:

天数据收集时间:

2002.9.9-15日数据收集人:

李四、周五

B、填表说明:

a、问题评估方法有两种:

对容易收集数据的问题,采用查检表-柏拉图评估法;对不易收集数据的问题采用“问题-评估要素”矩阵评估法。

本例是数据型问题,所以采用查检表

-柏拉图评估法进行。

收集数据既可以用历史数据,也可以另外收集数据,为了保持数据的新鲜性,我们从9月9-15日重新收集数据。

b、不良项目来自上述结构系统图中的最后一层。

3、制作问题结构柏拉图A、制作柏拉图

不

70

良

次60

数

50

40

30

20

10

0

100%累

90%计

80%不

70%良

60%比

50%例

40%

30%

20%

10%

0

打镙钉

PVC

网罩

风批

电流敲击

下机其它

部位扬

皮切

配合

扭力

过-可大编辑修分改频-

工位

声器圈

割尺

缝隙

过大

焊锡器未

未吹

与箱体

未贴合

寸不

当

大

烫伤到位

工装

板

B、做图要点:

依据上述查检表做图,选择比重最大的一个..问题解决,即“扬声器大圈与箱体未贴合”。

B3——问题定义

1、将上述选定之问题进行定义,输出问题定义表:

问题名称SP010音箱扬声器大圈与箱体未贴合(打镙钉部位)WHAT

(什么事情)

WHO

SP010音箱扬声器大圈与箱体未贴合(打镙钉部位)

(对象)SP010音箱

问题描述

WHEN

2002年9月9-15日

(时间、频率)

WHERE

(地方、部门)

家庭影院生产部音箱车间

HOWMANY

(程度)问题再描述

改善目标

占总不良数比例34.2%

2002年9月9-15日,家庭影院生产部音箱车间生产SP010音箱过程中,“打镙钉部位,扬声器大圈与箱体未贴合”造成不良占

总不良数比例高达34.3%

到9月30日因为“打镙钉部位,扬声器大圈与箱体未贴合”造成不良数占总不良数的比例小于5%。

暂时防堵对策无

2、填表注意事项:

A、“问题名称”来自柏拉图找出的比重最大的问题点。

此后的所有分析过程都是针对“扬声

器大圈与箱体未贴合”来进行,请勿涉及到“音箱外观”、“扬声器掉漆”等上一级问题。

B、问题再描述是将4W1H的内容用一个整句进行整合描述,必须将问题描述得细致、具体、一目了然。

C、“改善目标”是针对B2选定之问题来设定目标,请勿与B1的主题挂钩。

D、如果该问题需作暂时防堵对策,应在“暂时防堵对策”栏填写,如无,则填“无”。

B4——对策拟订

1、进行问题解决对策分析,输出“问题-对策”表

问题对策

将扬声器圈上的固定螺孔冲成翻边孔,孔柱部分与大圈边沿同高更改扬声器模具,取消扬声器大圈预留台阶

SP010扬声器大圈

与箱体未贴合(打镙钉部位)

2、填表注意点:

在扬声器预留台阶下垫上橡胶圈

在箱体留一道圆痕,专门放置台阶边沿

更改箱体生产模具,在装扬声器部位凸出一圈

更改扬声器模具,在打螺钉处凸出加厚,与沿平齐

A、“问题”栏承接“问题定义表”而来。

B、“对策”栏:

由专案负责人召集小组成员进行脑力激荡法,从各种角度发掘对策,确保对

策必须在三个(含)以上,且是可操作执行的,每一个对策实施后都能完全解决问题。

B5——对策评估

1、对策必要条件评估表A、必要条件评估表

问题对策

将扬声器圈上的螺

对策实施必要条件

费用时间技术能力需要限制需要限制需要限制

钢材韧

筛选筛选

结果说明

孔冲成翻边孔、孔柱部分与大圈同高

更改扬声器模具,取

不能增

0元

加成本

8天15天

性、延展性

韧性限制,无

×

法延展

SP010

扬声

消扬声器大圈预留台阶

在扬声器预留台阶

0元不能增

加成本

增加材料费

8天15天无√

器大

下垫上橡胶圈

圈与

箱体

在箱体留一道痕,专

未贴

用、人工费用

1.1元/台

不能增

加成本

不能增

模具设

5天15天

计技术

完全与

扬声器台阶处

×费用

太高

合(打镙钉

部位)

门放置台阶边沿0元

更改箱体生产模具,

加成本

不能增

8天15天

痕契合

模具设

为圆角,无法完×

全与痕契合

在扬声器凹进部位0元

凸出一圈

更改扬声器模具,在

打螺钉处凸出加厚,0元与沿平齐

B、填表注意点:

加成本

不能增加成本

10天15天

10天15天

无√

计技术

模具设

无√

计技术

a、“问题”、“对策”栏:

承接“问题-对策表”而来。

b、对策实施必要条件评估项目视主题具体情况可增加其它项目,如“场地”等。

c、“需要”:

完成该项工作需投入的资源(对费用、时间、技术等的要求)。

d、“限制”:

为完成该项工作的资源最大投入量(即费用、时间不允许超过多少,技术上是否

存在无法攻克的难题,是否掌握了关键的技术能力等。

)

e、进行需求与限制的对比,当某对策中任一资源需求超出限制条件时,此项对策将被排除。

2、充分条件评估表A、充分条件评估表

问题

对策

分析项目

得分

效益性成

(*2)本

技时掌握

性

排序

8

5

5

3

3

24

1

6

3

3

3

3

18

3

6

4

3

3

3

19

2

术程

得分实施对策

合计

SP010扬

声器大圈与箱体未贴合(打镙钉部位)

B、填表注意点

更改扬声器模具,取消扬声器大圈预留台阶

更改箱体生产模具,在扬声器凹进部位凸出一圈

更改扬声器模具,在打螺钉处加厚,与沿平齐

a、“对策”栏:

承接“对策必要条件评估表”筛选通过之对策。

b、对策实施充分条件之分析项目视主题具体情况可增加其它项目,如“场地”等。

c、“得分”栏:

一般以5、4、3、2、1五级进行评分,必要时要对各级别的评分标准进行界定;同时,在打分时可进行纵向对比。

d、“效益”栏得分需“×2”,显示其重要性。

e、效益越高,得分越高;成本越高,得分越低;难度越大,得分越低;执行对策时间或见效时间越长,得分越低;专案小组可掌握性越高,得分越高。

B6——对策执行

1、编写对策实施计划与追踪表

问题名称:

SP010音箱扬声器大圈与箱体未贴合(打镙钉部位)

问题描述:

2002年9月9-15日,家庭影院生产部音箱车间生产SP010音箱过程中,扬声器与箱体未贴合造成不良数占总不良数比例高达34.2%

改善目标:

到9月30日因为“打镙钉部位扬声器大圈与箱体未贴合”造成不良数占总不良数的

比例小于5%。

对策

实施步骤内容

设计新的扬声器结构要求

实施日程安排

9.21-22

负责人

赵一

预算

0元

实施追踪

更改扬

将更改内容及方案通知SP010

9.22

赵一

0元

声器模

音箱扬声器供应商

具,取消

供应商更改模具

9.22-25

供应商

0元

扬声器

改模后的扬声器试用

9.25-30

钱二

0元

大圈预

试用效果确认

9.30

钱二

0元

留台阶

形成文件,要求所有扬声器供应

9.30

张三

0元

商照此要求供货

数比例

1

2

0

2

3

2

10

28.6%

1

0

0

1

0

1

4

6

17.2%

2

1

2

2

1

0

0

6

17.2%

2

1

2

0

0

0

1

4

11.4%

3

0

0

0

0

3

0

3

8.5%

4

0

1

1

0

0

0

2

5.7%

5

0

0

0

1

0

0

1

2.8%

6

箱体未贴合

其它

0

1

0

0

0

2

3

8.5%

合计

3

8

4

3

7

10

35

100%

数据收集周期:

天数据收集时间:

2002.9.25-30日数据收集人:

2、绘制柏拉图,

A、改善后的柏拉图B、与改善前柏拉图对比

100

不35

良

30

次

数25

20

15

10

5

0

100%累

90%计

80%不

70%良

比

60%

例

50%

40%

30%

20%

10%

0

70

不%

良6090

次80

50

数70

4060

3050

40

20

30

1020

0

打镙钉

PVC

网罩

风批

电流

敲击

下机其它

部位扬

皮切

配合

扭力

过大

分频

工位

声器圈

割尺

缝隙

过大

焊锡

器未

未吹

与箱体

未贴合

寸不

当

大

烫伤

到位

工装

板

10

0

PVC

风批

网罩

敲击

电流

焊接

打镙钉其它

皮切

扭力

配合

分频

过大

工位

部位扬

割尺

过大

缝隙

器未

焊锡

未将

声器圈

寸不

大

到位

烫伤

焊渣

与箱体

当

清理

未贴合

C、通过改善前后的柏拉图分析发现:

改善目标达成,不良项目比重发生变化。

B8——再发防止

1、对有效对策进行标准化、防呆内容的制订,编制“问题再发防止方案书”

A、制作“再发防止方案书”

■标准化内容

新增或修订文件名称:

《结构设计指导书》之“结构设计要点”

文件编号:

BBKSJ-JG-20021003

文件内容摘要:

在结构设计时,有打螺钉(需强力连接)的部位,必须消除贴合面的空隙,使接触的两面能以平面方式有效接触,消除压力造成的变形。

制订/修订人:

张三完成日期:

2002.10.3

□防呆化内容

防呆方案:

无

方案负责人:

完成日期:

B、填表注意点:

a、并非所有的专案都同时具有标准化和防呆化两项工作。

有相关内容则填写,否则不填。

b、“文件内容摘要”是指本次改善中的有效对策的需标准化的内容。

c、“新增或修订文件”是指为沉淀经验,将标准化内容形成(或调整)的作业文件(可为程序、作业指导书等)。

d、如有电脑化、光电化、夹治具等模式,要将解决问题的方法固定下来,并将相关内容

填入防呆方案栏相应位置。

2、QIT负责人编制“QIT活动报告”发布给相关人员

A、QIT活动报告书

QIT主题音箱车间生产SP010音箱外观不良占总不良数的37.2%。

经“音箱车间生产SP010音箱外观不良”的结构分析、数据查检发现,占造成

问题分析

外观不良比例最高的项目是“SP010音箱扬声器大圈与箱体未贴合(打镙钉部位)”

(比例为34.3%)

问题名称SP010音箱扬声器大圈与箱体未贴合(打镙钉部位)

2002年9月9-15日,家庭影院生产部音箱车间生产SP010

问题定义

问题再描述

改善目标

音箱过程中,因打镙钉部位扬声器与箱体未贴合造成不良数占外观总不良数比例高达34.2%

到10月31日因为“打镙钉部位扬声器大圈与箱体未贴合”造成不良数占外观总不良数的比例小于5%。

暂时防堵对策无

问题解决对策

更改扬声器生产模具,取消扬声器外圈上预留的台阶。

问题解决状况说明

经生产厂家更改模具,取消扬声器圈上预留的台阶,并于9月25日将改进后的扬声器投入使用,到9月30日止,因“扬声器大圈与箱体未贴合(打镙钉部位)”造成的不良占外观总不良比例为2.8%。

再发防止方案

标准化内容

见《结构设计指导书》(文件编号:

BBKSJ-JG-20021003)之5.5:

在开发设计时,对有打螺钉(强力连接)的部位,必

须消除贴合面的空隙,使接触的两面能平面有效接触,消除压力造成的变形。

QIT小组介绍

防呆化内容无

QIT负责人张三

成员赵一、钱二、孙三、李四、周五、吴六

B、填表注意点:

a、QIT主题、小组介绍、问题定义承接B1、B3之立案书、问题定义表而来(转抄)。

b、问题解决对策来自B6之实施对策(必要时可附图)。

c、问题解决状况说明:

指对策实施状况和实施后的效果。

d、再发防止来自再发防止方案书,将标准化内容、防呆化方案的重要内容摘录即可。

THANKS!

!

!