大型塔体设备吊装技术.docx

《大型塔体设备吊装技术.docx》由会员分享,可在线阅读,更多相关《大型塔体设备吊装技术.docx(12页珍藏版)》请在冰豆网上搜索。

大型塔体设备吊装技术

大型塔体设备吊装技术

侯克福

提要:

广纸异地迁建林纸一体化项目大型非标槽塔制作安装,罐体高达35m,直径为φ15260mm,起重量达320吨,属于重大型设备吊装类型。

本方案采用桅杆群吊装方法,本文详细论述了重型设备的吊装工艺方法,对重型设备的吊装有一定的参考价值。

关键词:

大型设备、吊装、工艺

1工程概况

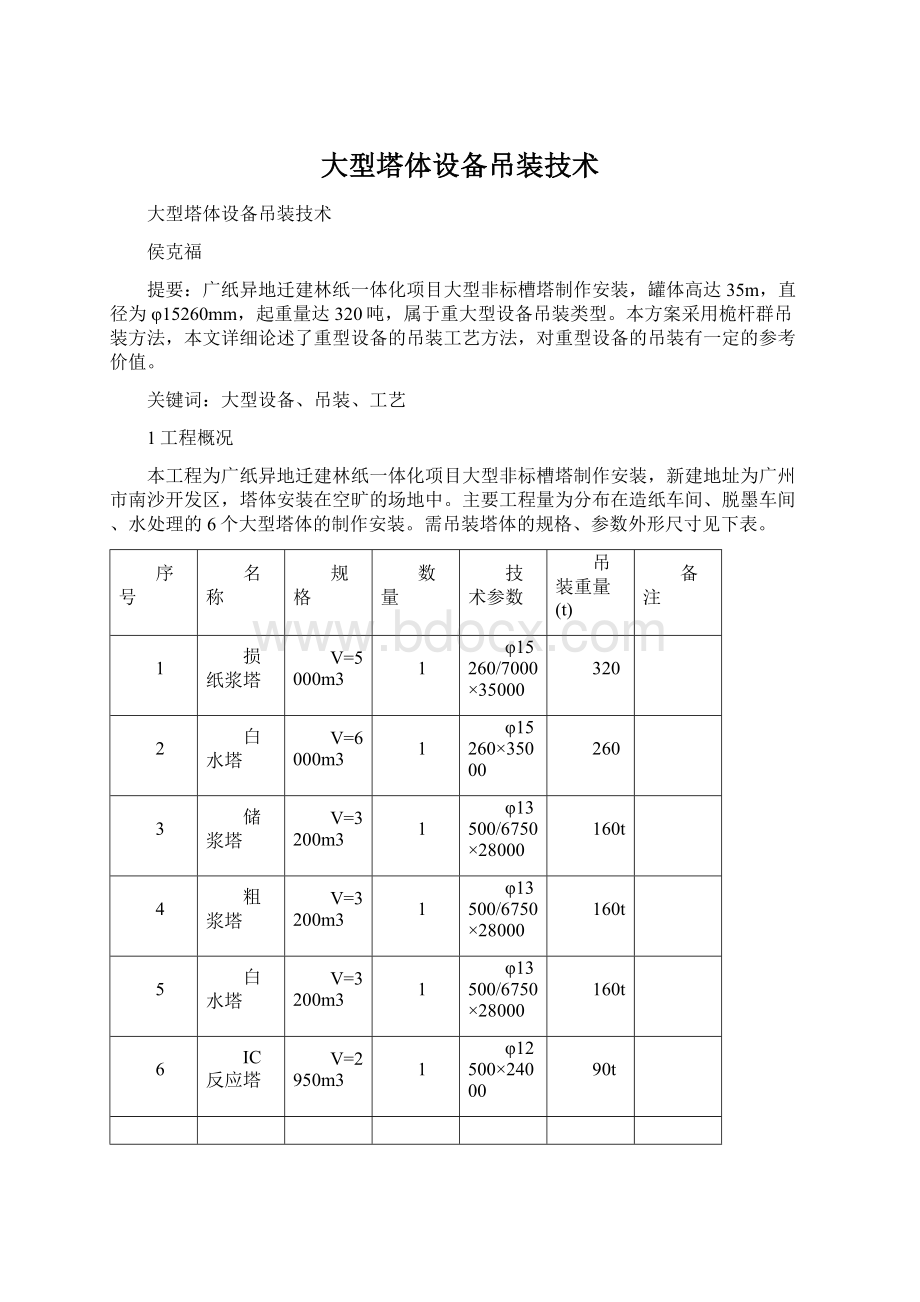

本工程为广纸异地迁建林纸一体化项目大型非标槽塔制作安装,新建地址为广州市南沙开发区,塔体安装在空旷的场地中。

主要工程量为分布在造纸车间、脱墨车间、水处理的6个大型塔体的制作安装。

需吊装塔体的规格、参数外形尺寸见下表。

序号

名称

规格

数量

技术参数

吊装重量(t)

备注

1

损纸浆塔

V=5000m3

1

φ15260/7000×35000

320

2

白水塔

V=6000m3

1

φ15260×35000

260

3

储浆塔

V=3200m3

1

φ13500/6750×28000

160t

4

粗浆塔

V=3200m3

1

φ13500/6750×28000

160t

5

白水塔

V=3200m3

1

φ13500/6750×28000

160t

6

IC反应塔

V=2950m3

1

φ12500×24000

90t

损纸浆塔、储浆塔、粗浆塔、白水塔从下往上依次为柱面、锥面和柱面形状(外形见吊装就位示意图)。

白水塔、IC反应塔为柱体结构。

其中造纸车间5000m3损纸浆塔总重370t,除去底板结构后,吊装重量达320吨,属于重型设备吊装。

损纸浆塔高为35m,从下至上1m-3m段为φ7000mm的柱体、重24t,3-11m为φ7000mm/15000mm倒圆台体98t,11m-35m为φ15000mm的圆柱体、重198t。

侧板壁厚从下到上从46mm~6mm递减,侧面有加强筋加强,顶板与侧板连接处有角钢加强。

因损纸浆塔外形不规则,吊装重量最大,起重难度高。

此以损纸浆塔为例,介绍吊装大型塔体设备吊装技术

2吊装方法的选择

根据现场的施工环境、作业面情况,以及周边现有的吊装机具的情况,可以采用以下的两种吊装方法

2.1散装法:

在塔壁内外两侧分别搭设钢管脚手架,建立人工高空作业平台,塔壁构件采用塔吊逐一吊装、拼接。

优点:

拼接灵活、容易控制安装精度;

缺点:

超高空作业多,施工人员安全性低,同时高空作业中拼接点多,受天气影响大,作业面小,特别是焊接难度大,随着高度的变化,作业点的风力也不断的增大,会严重影响焊接质量,工程质量检测也很难实施,使得工程质量很难得到控制,同时工期又加长,工程的设备台班费、机具费也伴随着工期不断增加而增加;

2.2分步倒装法:

先将加工好的构配件根据编号运到施工现场,根据编号按照壁厚在地面进行逐一拼接,拼成圆柱形,采用倒装法将一节节的塔壁连接起来,最终起重量要达到320t。

优点:

整个塔壁都在地面上组装,有良好的作业面,焊接质量容易控制、高空作业少、安全,工期短,成本低;

综合以上的两种方法,从安全、经济、可行性考虑,采用倒装法优于散装法。

3吊装工艺方法

3.1工艺流程

根据损纸浆塔壁板厚度,将塔体按塔壁的板材厚度从上至下分成16个部分,1#到10#构件依次代表δ=6mm、8mm、10mm、12mm、14mm、16mm、18mm、20mm、22mm、42mm的壁板。

44mm和46mm厚的壁板分别分为三段,分别为11#到16#件。

依次从上至下进行吊装,工艺流程图如下。

3.2吊装机械选择

3.2.1履带吊车:

因塔壁需要组装焊缝多,现场组装耗费人工日多,在使用高昂的履带吊车时,会浪费大量的机械台班费。

由于施工现场的道路承受能力有限,履带吊车的进出场问题必须对道路进行加固或者另设道路,同时吊车进场后,必须对现场的工作地面进行加固,防止因地面不均匀沉降而造成吊车倾翻事故,这些工作都需会增加大量的吊装成本;

3.2.2液压千斤顶:

主要是考虑到本壁塔高达35m多高,塔体底部为锥体结构。

如果使用液压千斤顶顶升倒装法,由于塔体上大下小,则随着设备安装进度的推进,设备重心不断升高,其稳定性很难保证,吊装速度慢,难以保证施工工期;

3.2.3桅杆:

考虑到经济性、安全性,可采用人字桅杆群吊装,同时将桅杆作成A字形,人字桅杆的横向稳定性好、起吊能力大、缆风绳较少、搭设容易、移动方便,相对成本低;

从经济、安全、施工速度综合考虑以上三种设备方案,选用人字桅杆吊装。

3.3桅杆设置

3.3.1在已建成的钢筋混凝土基础上通过预埋件来安装桅杆底板(σ=14mm480mm×480mm)在树立桅杆时,必须加470×10mm钢管套管,同时在底板的四角用σ=12mm长250mm肋板连接套管。

3.3.2在做好的底座上面安装A字型桅杆,桅杆材料为:

Q235Bφ426mm×10mm的无缝钢管,垂直高度为20m,桅杆夹角为28。

,桅杆平面倾斜角度为5。

,在桅杆6m、12m、18m处用φ159×6钢管分别设置横杆;

3.3.3采用HQD8-100滑轮,跑绳为6×37+1,直径φ32㎜的钢丝绳。

φ26mm钢丝绳作为缆风绳,把缆风绳固定到预埋好的地锚上,同时通过滑轮组来调节缆风绳的松紧程度;

3.3.4在为桅杆顶部分别设置两个套管,套管焊接在桅杆上,用φ377×8㎜的钢管将两套管连接起来,同时在钢管上设立吊点;

3.4吊装过程

3.4.1利用40T的自行式起重机将初拼装好的顶板(1#件)吊装到基础上;

3.4.2起吊1#件前,在顶部安装好缆风绳,通过已安装好的桅杆群同步起吊1#件,然后用滚杠滑移来搬运2#件至基础上与1#件连接;

3.4.3焊接完后,对焊缝进行X射线抽检探伤;

3.4.4依照上述工序依次吊装3#~16#件,当塔体自由上升时,要同步调整好每根缆风绳的长度,达到扶正塔体的作用,也能确保偶遇大风时的施工安全;

3.4.5为了防止卷扬机的不同步,必须在钢丝绳的上面做好标点标识,同时由同一哨声指挥,达到同步协调的目的。

3.4.6在地面上互相垂直的两个方向设置两台经纬仪,用以监视塔体的倾斜度。

随时作出反映调整。

3.4.7利用经纬仪、水准仪来进行塔体的水平、垂直的安装精度以及底板的水平度的测量,并好调整好;

3.4.8找正找平后,对底座进行灌浆并捣实;

3.4.9桅杆布置图、吊装过程图如下:

4主要机具受力分析

4.1荷载分析:

P=(Q+q)K1K2

式中Q—吊物重量,N;

q—吊具重量,按吊物重量的2.5%估算,N;

K1-动载系数,取K1=1.1;

K2-超载系数,取K2=1.1。

P=(320/4+320×2.5%/4)×1.1×1.1×104=992.2KN

4.2滑轮组选型

每个滑轮组最大拉力:

P1=P=992.2KN

选用HQD8-100滑轮;

4.3钢丝绳选型

滑轮组出绳拉力:

S=K×P1=0.09×992.2=89.3KN

式中S-滑轮组出绳拉力;

K-滑轮组载荷系数;

P1-滑轮组载荷。

卷扬机选择JM10。

牵引破断拉力:

T=K×S=6×89.3=535.8KN

式中T-破断拉力;

K-安全系数;

S-滑轮组出绳拉力。

选用钢丝绳6×37+1,直径φ32mm,公称抗拉强度1770Mpa,破断拉力534KN,满足要求。

4.4卷扬机地锚选型

如图一所示,卷扬机地锚所需承受拉力89.3KN,采用2×2×2m混凝土地锚,地锚埋地,四周土压实处理,出绳与地面夹角为30°。

以下地锚验算计算不考虑摩擦力(偏安全)。

图一地锚计算简图

地锚自重:

G=2×2×2×2.4×10=192KN

1)地锚竖直方向平衡条件:

K×S×Sinα<G

式中K-安全系数,取K=3;

S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

G-地锚自重。

K×S×Sin30°=3×89.3×0.5=134.0KN<G=192KN满足要求

2)地锚水平方向平衡条件:

(S×COSα)/A<η×[σ]

式中S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

A-承压面面积;

η-土壤压力不均造成的折减系数,取η=0.25;

[σ]-土壤承压能力,取[σ]=100KPa。

S×COS30°/A=89.3×0.866/(2×2)

=19.3Kpa<η×[σ]=0.25×200=25Kpa满足要求;

3)地锚抗倾覆能力(不考虑土壤作用力N的影响,偏安全):

(S×Sinα)×B/2<G×B/2

式中S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

B-截面宽度;

G-地锚自重。

(89.3×SIN30°)×2/2

=89.3×0.5

=44.75KN.M<192×2/2=192KN.M满足要求;

4.5缆风绳及其地锚选择

1)缆风绳选型

如下图:

Pd=P+S=89.3+992.2=1081.5KN

按正弦定理求α角:

L/(Sin95°)=H/(Sinβ)

Sinα=Sin95/3=0.332

α=19.4°

求缆风绳合力T:

由A点力矩平衡(Pd为滑轮组对桅杆拉力,):

T×H×COSα=Pd×H×Sin5°

T=Pd×Sin5°/(COSβ)

=1081.5×Sin5°/(COS19.4°)

=99.9.0KN

在重物另一侧设置2根缆风绳,主缆风绳拉力为(分配系数K=1):

T1=T=99.9KN

缆风绳选用6×37+1,直径φ26,公称抗拉强度1570Mpa,破断拉力313KN,安全系数K>3。

2)地锚选型

如下图所示,缆风绳地锚所需承受拉力99.9KN,采用2×2×2m混凝土地锚,地锚埋地,四周土压实处理,出绳与地面夹角为30°。

以下地锚验算计算不考虑摩擦力(偏安全)。

地锚计算简图

地锚自重:

G=2×2×1.5×2.4×10=192KN

1)竖直方向:

K×S×Sinα<G

式中K-安全系数,取K=3;

S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

G-地锚自重。

K×S×Sin30°=3×99.9×0.5

=149.9KN<G=192KN

2)水平方向:

(S×COSα)/A<η×[σ]

式中S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

A-承压面面积;

η-土壤压力不均造成的折减系数,取η=0.25;

[σ]-土壤承压能力,取[σ]=100KPa。

S×COS30°/A=99.9×0.866/(2×2)

=21.6Kpa<η×[σ]=0.25×100=25KPa

3)抗倾覆能力(偏安全地,不考虑土壤作用力N的影响):

(S×Sinα)×B/2<G×B/2

式中S-地锚所受拉力;

α-出绳与地面夹角,取α=30°;

B-截面宽度;

G-地锚自重。

(99.9×Sin30°)×2/2

=99.9×0.5×1

=50.0KN.M<192×2/2=192KN.M

4.6桅杆受力分析:

桅杆为Q235B426mm×10mm的无缝钢管

1)桅杆强度校核

桅杆平面垂直分力(见上图二):

Pz=(Pd+T×Sinβ)/COS5°

式中β-缆风绳与地面夹角;

T-缆风绳拉力;

=(1081.5+99.9×0.332)/0.996

=1119.2KN

桅杆轴心力:

P1=Pz/(2×COS(γ/2))

γ-人字桅杆夹角;

=1119.2/(2×0.97)

=576.9

桅杆强度校核σ=P1/A

式中A-桅杆截面积。

σ=P1/A

=576.9×1000/(131×100)

=44.1N/mm2<f=215N/mm2

所以该桅杆满足强度要求

2)桅杆的刚度及稳定性校核

长细比:

λ=L/i

式中L-轴心受压构件自由长度;

i-回转半径。

L=H/(COS5°×COS(γ/2))

=20700mm

λ=L/i=20700/147=141<[λ]=150

该杆件满足刚度要求;

查表得稳定系数φ=0.378

σ=Pz/φA

=576.9×1000/(131×100×0.378)

=116.9N/mm2<f=215N/mm2

所以该桅杆满足结构稳定性要求;

5安全技术措施

5.1 吊装作业人员必须持有特殊工种作业证。

5.2整个吊装过程中设定一人指挥,参加人员服从指挥,指挥人员应充分了解吊装程序和作业中应注意的事项;

5.3 各种吊装作业前,应预先在吊装现场设置安全警戒标志并设专人监护,非施工人员禁止入内。

5.4捆绑绳应受力均匀,不得重叠、挤压,钢丝绳受力后应用榔头敲击钢丝绳使之受力均匀;

5.5 吊装作业前,应对起重吊装设备、钢丝绳、揽风绳、链条、吊钩等各种机具进行检查,必须保证安全可靠,不准带病使用。

5.6 吊装作业时,必须分工明确、坚守岗位,并按GB5082规定的联络信号,统一指挥。

5.7 吊装作业前必须对各种起重吊装机械的运行部位、安全装置以及吊具、索具进行详细的安全检查,吊装设备的安全装置要灵敏可靠。

吊装前必须试吊,确认无误方可作业。

5.8 悬吊重物下方严禁站人、通行和工作。

5.9当吊起重物吊离地面约100mm时,应进行全面检查,确认各部情况正常后才可正式提升;

5.10起重过程中若起吊机械发生事故或出现不正常现象时,必须发出戒备信号。

参考文献:

《机械设备其中吊装手册》机械工业出版社,1976年

《重型设备吊装手册》冶金工业出版社,2001年