TCS系统检修.docx

《TCS系统检修.docx》由会员分享,可在线阅读,更多相关《TCS系统检修.docx(14页珍藏版)》请在冰豆网上搜索。

TCS系统检修

TCS系统检修

1、作业条件

□1.1线路作业前必须先停电、验电,在电源开关上挂“禁止合闸,有人工作”标志牌。

。

□1.2阀门调试时,应互相联系好,防止发生机械伤害。

□1.3试验前必须仔细检查回路,确保接线无误后方可通电。

□1.4设备拆装、搬运时轻拿轻放,避免摔坏。

□1.5参加检修工作人员进行安全教育和技术培训,达到上岗条件。

□1.6准备好整套检修记录卡。

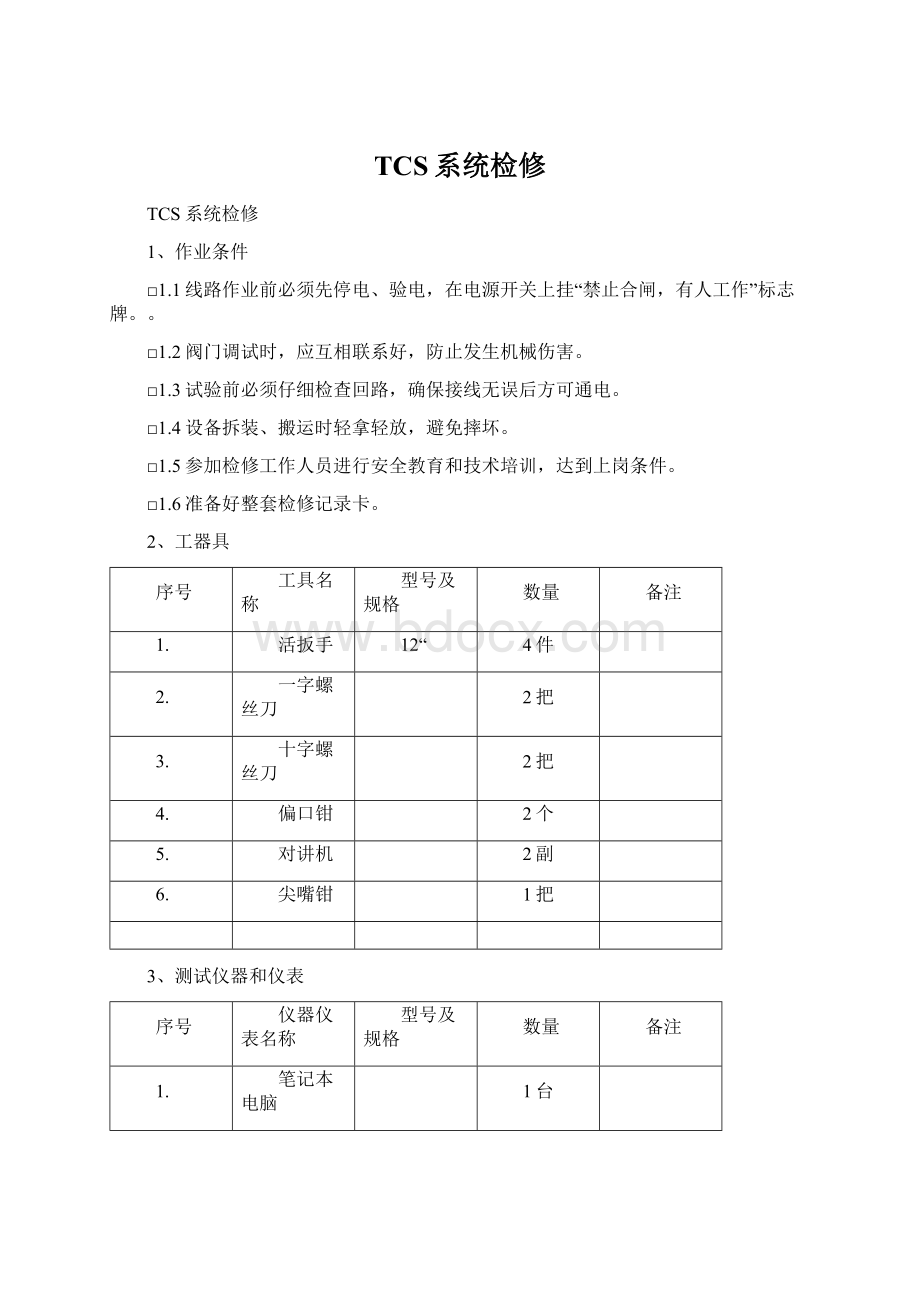

2、工器具

序号

工具名称

型号及规格

数量

备注

1.

活扳手

12“

4件

2.

一字螺丝刀

2把

3.

十字螺丝刀

2把

4.

偏口钳

2个

5.

对讲机

2副

6.

尖嘴钳

1把

3、测试仪器和仪表

序号

仪器仪表名称

型号及规格

数量

备注

1.

笔记本电脑

1台

2.

标准电流信号发生器

1块

3.

压力校验台

1台

检验合格

4.

标准压力表

3块

检验合格

5.

万用表

2块

检验合格

6.

标准电流表

1块

检验合格

7.

兆欧表

1块

检验合格

4、材料

序号

名称

规格

数量

备注

1.

生料带

2.

淬火紫铜垫

厚2mm,内径6mm,外径20mm

3.

玻璃管保险

0.5A

4.

玻璃管保险

2A

5、检修步骤及内容

TCS系统是保证汽轮机安全稳定运行的保障。

它主要由DEH、HITASS、ETS、TSI系统组成。

5.1系统回路检查

(1)二次线及端子应整齐、清洁、线头接线牢固,设备标志应齐全、完整正确、清晰。

(2)系统电源回路对地绝缘电阻及线间绝缘用500V摇表测试,220V回路电阻应大于1MΩ,对110V直流回路绝缘电阻应大于0.5MΩ。

(3)电源回路各保险容量应符合各回路要求。

(4)控制回路对地绝缘电阻及线间绝缘电阻用500V摇表测试,绝缘电阻应大于20MΩ。

5.2中间继电器校验

(1)检查外部螺丝应齐全。

(2)继电器外壳与底座间接应牢固紧密,安装应端正。

(3)接线应牢固可靠。

(4)检查各焊头良好,螺丝应拧紧,线头应压接良好,正确。

(5)各零部件应完好无损。

(6)动静接点应清洁,无烧伤及凹痕现象。

(7)接点接触良好,压缩行程不小于0.5-1mm。

(8)线圈直流电阻的测量:

线圈直流电阻的实际测量值与铭牌上的线圈电阻值误差不应大于±5Ω。

(9)绝缘电阻的检查:

线圈对外壳、接点与接点之间分别用500V摇表测试,绝缘电阻应不小于1MΩ。

(10)动作电压应为额定电压的55~70%。

(11)返回电压应不小于额定电压的5%。

(12)接点工作的可靠性试验:

应配合相互动作来进行,接点断弧能力应良好。

5.3时间继电器的校验

(1)外部、内部、机械部分的检查同中间继电器。

(2)动作电压为30~70%的额定电压,返回电压不小于5%的额定电压。

(3)在额定电压下,做整定电的时间校验,其整定值与刻度值的误差应小于±5%。

5.4电磁阀的检查

(1)阀芯动作灵活迅速,声音清脆,无卡涉现象。

(2)电磁阀线圈对地绝缘电阻用250V摇表测试应大于20MΩ。

(3)动作电压不大于75%额定电压。

5.5压力开关检查校验

(1)用250V摇表测试接点绝缘电阻应大于20MΩ。

(2)校验时首先检查当前动作值及返回值,并做好记录。

(3)校验时应首先测量导通电阻应小于2Ω,断开电阻应大于1000Ω。

(4)多次升压、降压,各测量值的最大误差应小于最大量程的1%。

5.6二次门、排污门检查

(1)阀门外表不应有严重腐蚀,阀芯转动灵活,阀芯无渗油。

(2)管路连接良好、不漏、不堵、取样管大修后应进行排污,直到清洁为止。

(3)螺丝、手轮应齐全、完整。

(4)标志应正确、清晰。

5.7系统试验

主机保护试验

(1)高压启动模式下,高压旁路阀和高压旁路隔离阀任意不全关跳闸试验。

1.1试验准备条件:

1.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

1.1.2汽机已挂闸

1.1.3旁路系统已调试完成。

1.2试验方法和标准

1.2.1在TCS操作员站选启动方式为高压缸启动。

1.2.2在TCS操作员站上进行挂闸操作。

1.2.3在旁路机柜断开高旁隔离阀全关接点(共3点,两两断开),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(2)发电机负荷大于50%时,高压旁路发全关且低压旁路阀开度大于50%跳闸试验

2.1试验准备条件

2.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

2.1.2汽机已挂闸

2.1.3旁路系统已调试完成,能发出旁路阀全关信号

2.2试验方法和标准

2.2.1在TCS操作员站上进行挂闸操作。

。

2.2.2在DCS机柜(EXT11-1,A3-14)短接发电机负荷大于50%信号。

2.2.3在旁路机柜断开高旁隔离阀全关接点及低旁阀开度大于50%接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(3)润滑油压低于0.07MPa跳闸试验(3取2)

3.1试验准备条件:

3.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

3.1.2汽机已挂闸。

3.1.3润滑油压压力开关已校验完毕并安装。

3.1.4跳闸回路接线完毕。

3.1.5润滑油系统已运行。

3.2试验方法和标准

3.2.1在TCS操作员站上进行挂闸操作。

。

3.2.2在条件允许的情况下,实际降压试验,DCS操作员站进行停油泵,就

地监视油压,当油压降到低于0.07MPa时,保护动作。

3.2.3如条件不允许降压试验,可在就地短接压力开关接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门

及所有调门全关信号返回。

(4)液压油压力低于7.55MPa跳闸试验。

(3取2)

4.1试验准备条件:

4.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

4.1.2汽机已挂闸。

4.1.3EH油压压力开关已校验完毕并安装。

4.1.4EH跳闸回路接线完毕。

4.1.5EH油系统已运行。

4.2试验方法和标准

4.2.1在TCS操作员站上进行挂闸操作。

。

4.2.2在条件允许的情况下,实际降压试验,DCS操作员站进行停油泵,就

地监视油压,当油压降到低于7.55MPa时,保护动作。

4.2.3如条件不允许降压试验,可在就地短接压力开关接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回

(5)DEH主故障

5.1试验准备条件

5.1.1系统已受电(系统控制电源及保护跳闸电源都以送上)。

5.1.2汽机已挂闸。

5.1.3EHG系统受电。

5.1.4EHG两个CPU都已运行。

5.1.5EHG转速探头已安装且回路接好。

5.2试验方法和标准

5.2.1在TCS操作员站上进行挂闸操作。

。

5.2.2主故障包括两个以上转速探头故障及跳闸PCM卡故障。

5.2.3实际模拟转速探头故障,可在机柜将两个以上的转速探头线解开,此时,机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

5.2.4在TCS工程师站将PCM卡故障信号强制后,机组应跳闸

(6)发电机跳闸联跳汽轮机试验

6.1试验准备条件

6.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

6.1.2汽机已挂闸。

6.1.3发变组保护已具备试验条件。

6.2试验方法和标准

6.2.1在TCS操作员站上进行挂闸操作。

6.2.2在条件允许的情况下,联系电气人员实际给出发电机跳闸信号,如条件不允许,可在机柜内短接发电机跳闸接点,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回

(7)锅炉主燃料跳闸

7.1试验准备条件

7.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

7.1.2汽机已挂闸。

7.1.3FSSS系统已具备试验条件

7.2试验方法和标准

7.2.1在TCS操作员站上进行挂闸操作。

7.2.2在条件允许的情况下,在DCS操作员站上强制MFT和汽包水位高三值信号,如条件不允许,可在机柜内短接MFT跳闸接点,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(8)推力轴承磨损跳闸压力高跳闸试验:

推力轴承磨损检测器未在实验位置时,如果推力轴承前或后跳闸压力高于0.12Mpa时(3取2),会产生推力轴承磨损失败信号跳闸

8.1试验准备条件

8.1.1机组润滑油系统已运行

8.1.2保护系统已受电

8.1.3汽机已挂闸

8.1.4推力轴瓦磨损压力高保护就地压力表已投入使用

8.2试验方法和标准

8.2.1在TCS操作员站上进行跳闸复位

8.2.2在线试验:

将就地推力轴瓦试验箱上将前试验把手推到试验位置,此时试验灯亮,慢慢的旋转把手,同时监视油压表,当油压达到0.12Mpa时,保护应

动作,就地保护动作灯亮。

(在线试验时,机组不跳,只检查保护定值)。

8.2.3保护跳闸回路试验:

短接压力开关接点(3取2),此时两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(9)主汽门入口蒸汽温度极低保护跳闸试验:

发电机负载小于等于35%时,主汽门入口蒸汽温度由498℃以上下降至467℃以下时(3取2)跳闸;或者发电机负载大于35%时,主汽门入口蒸汽温度小于478℃时(3取2)跳闸。

当两主汽门全关时,跳闸复位。

9.1试验准备条件

9.1.1保护系统已受电

9.1.2系统已挂闸

9.2试验方法和标准

9.2.1在TCS操作员站上进行跳闸复位

9.2.2用仿真表在就地加温度信号,先加500℃,然后在机柜上短接发电机负荷>35%接点(或在逻辑上强制该点为“1”),此时,慢慢的在就地调整仿真表的输出,使温度降低,当温度降到478℃,保护应动作,当主汽门全关时,保护自动复位。

9.2.3当负荷<35%时,用仿真表将温度增加到498℃以上后,将温度在满满下降到467℃以下时(3取2),保护应动作,当主汽门全关时,保护自动复位。

(10)凝汽器真空低保护跳闸试验:

A凝汽器真空-88Kpa以上降至-76Kpa时(3取2)跳闸,或B凝汽器真空-88Kpa以上降至-76Kpa时(3取2)跳闸,当两主汽门全关时,跳闸复位。

10.1试验准备条件

10.1.1保护系统已受电

10.1.2系统已挂闸

10.2试验方法和标准

10.2.1在TCS操作员站上进行跳闸复位

10.2.2在真空压力开关就地将真空低一值接点断开(或在逻辑上强制真空低一值为“0”,)由于此时机组在停机,无真空,低二值接点已闭合,因此保护

动作。

当主汽门全关时,保护自动复位。

(11)径向轴承嵌入金属温度高:

汽轮机1~8号任意轴承径向嵌入温度高于121℃(3取2)跳闸

11.1试验准备条件

11.1.1保护系统已受电

11.1.2系统已挂闸

11.2试验方法和标准

11.2.1系统受电,温度柜受电

11.2.2在TCS操作员站上进行跳闸复位

11.2.3用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到121℃,保护应动作,当主汽门全关时。

(12)径向轴承振动高保护跳闸试验:

汽轮机1~8瓦任意X或Y方向轴振危急(>0.2mm)或者9瓦瓦振危急与上1~8瓦轴振或者9瓦瓦振报警任意一个报警值后作为跳机条件。

12.1试验准备条件

12.1.1保护系统已受电,TSI系统已受电

12.1.2TSI系统已调试完成

12.1.3系统已挂闸

12.2试验方法和标准

12.2.1在TCS操作员站上进行跳闸复位

12.2.2在TSI机柜给一瓦振动通道用函数发生器加振动信号到危险值,同时将二瓦振动信号加到报警值,此时保护动作主汽门全关。

12.2.3其它瓦振动试验同上,重复做。

(13)HP汽轮机排气口金属温度高,大于420℃(3取2)跳闸保护试验:

13.1试验准备条件

13.1.1保护系统已受电

13.1.2系统已挂闸

13.2试验方法和标准

13.2.1在TCS操作员站上进行跳闸复位

13.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到420℃,保护应动作,当主汽门全关时。

(14)LP排气罩A蒸汽温度高大于107℃(3取2)跳闸保护跳闸试验:

14.1试验准备条件

14.1.1保护系统已受电

14.1.2系统已挂闸

14.2试验方法和标准

14.2.1在TCS操作员站上进行跳闸复位

14.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到107℃,保护应动作,当主汽门全关时。

LP排气罩B蒸汽温度高大于107℃(3取2)跳闸跳闸试验同上。

(15)DEH后备超速(电超速保护),大于112%保护跳闸试验:

电超速保护(BUG保护),由硬回路实现,通过电调系统用的3个测速传感器分别经过隔离分配器扩展后,两路分别送至DEH系统的两个CPU作为DEH系统用的转速信号,另一路分别送至三套BUG/PLU模件,定值由电位器来调整,三个BUG/PLU模件输出后,经继电器回路进行3取2后,作为跳闸信号输出。

15.1试验准备条件

15.1.1保护系统已受电

15.1.2系统已挂闸

15.2试验方法和标准

15.2.1在TCS操作员站上进行跳闸复位

15.2.2用转速校验仪同时给两个转速通道加信号,当加到3360rpm时,保护动作,主汽门全关。

(16)发电机定子冷却剂失去保护跳闸试验:

包括发电机定子冷却水入口压力低,三取二(<0.089MPa),延时2秒和发电机定子冷却水出口温度高(>74℃),三取二,延时1秒,两个条件或后跳机。

16.1试验准备条件

16.1.1保护系统已受电

16.1.2系统已挂闸

16.1.3内冷水系统已运行

16.1.4就地仪表已校验并安装

16.2试验方法和标准

16.2.1在TCS操作员站上进行跳闸复位

16.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到74℃,延时1秒保护应动作,主汽门全关。

16.2.3发电机内冷水入口压力低跳闸试验:

如果系统允许,可实际停泵来降低压力,当压力降到<0.089MPa时,保护动作;如条件不允许,可在就地短接接点来作试验。

(17)加热器旁路减负荷故障保护跳闸试验:

5号低加液位高或5段抽汽隔离阀不全开与上6号低加液位高或6段抽汽隔离阀不全开。

此信号送至DEH系统去降负荷目标负荷指令为85%,降速率为100%/MIN,经过10秒延时后,如果负荷仍大于90%,此时加热器旁路减负荷失败,动作跳机,相反,10秒内,负荷降到90%以下,则不跳机。

17.1试验准备条件

17.1.1保护系统已受电

17.1.2系统已挂闸

17.1.3SCS系统已运行

17.2试验方法和标准

17.2.1在DCS操作员站上进行强制5、6号低加水位高高,同时强制发电机功率>90%,由于上述工作需要一定的时间,可将时间该为60秒,当60秒后,机组跳闸,主汽门全关。

(18)在线试验:

18.1PLU/BUG通道测试

18.1.1试验准备条件

18.1.1.1机组在运行或者仿真运行

18.1.1.2TCS系统机柜受电

18.1.1.3继电器盘已受电

18.1.1.4TCS系统工程师站及操作员站投入使用

18.1.2试验方法和标准

18.1.2.1选择PLUTEST中的TEST(A)按钮,此时PLUOPE(A)灯亮,且PLU(A)通道动作继电器动作。

18.1.2.2选择PLUTEST中的TEST(B)按钮,此时PLUOPE(B)灯亮,且PLU(B)通道动作继电器动作。

18.1.2.3选择PLUTEST中的TEST(C)按钮,此时PLUOPE(C)灯亮,且PLU(C)通道动作继电器动作。

18.1.2.4选择BUGTEST中的TEST(A)按钮,此时BUGOPE(A)灯亮,且BUG(A)通道继电器动作。

18.1.2.5选择BUGTEST中的TEST(B)按钮,此时BUGOPE(B)灯亮,且BUG(B)通道继电器动作。

18.1.2.6选择BUGTEST中的TEST(C)按钮,此时BUGOPE(C)灯亮,且BUG(C)通道继电器动作。

18.2机组打闸试验

18.2.1试验准备条件

18.2.1.1机组在运行或者仿真运行

18.2.1.2TCS系统机柜受电

18.2.1.3继电器盘已受电

18.2.1.4TCS系统工程师站及操作员站投入使用

18.2.2试验方法和标准

18.2.2.1人为手动打闸

18.2.2.2此时机械跳闸电磁阀励磁,主跳闸电磁阀失磁,MSV、CV、ICV、RSV迅速全关,GOVSET=-2%,LLMSET=-2%

18.3ACC保护试验

18.3.1试验准备条件

18.3.1.1TCS系统受电

18.3.1.2继电器盘已受电

18.3.1.3EHG的CPU正常工作

18.3.2试验方法和标准

18.3.2.1在转速通道上加3000rpm的转速信号后,迅速增加转速信号,使升速率>49rpm/s,此时ACC保护动作。

18.3.2.2保护动作后,ICV快关,GOVSET返回到无负荷值(IPSTART:

GOV=5%;HPSTART:

GOVSET=24%),GOVAUTOMODE被转换到手动。

18.4闭锁及油跳闸试验

18.4.1试验准备条件

18.4.1.1系统已受电

18.4.1.2就地闭锁阀及油跳闸阀已安装并调试好行程

18.4.1.3机组已挂闸

18.4.2试验方法和标准

18.4.2.1机组挂闸,让机械跳闸阀在复位位置

18.4.2.2按下LOCKOUTTEST按钮,此时LOCKOUT灯亮,

18.4.2.3按下OILTRIP按钮,此时INOILTRIP灯亮,油跳闸电磁阀励磁。

18.4.2.4机械跳闸阀在跳闸位置,TRIP灯亮,RESET灯灭。

18.4.2.5机组跳闸油压未卸掉,油压仍建立。

18.5主跳闸回路试验

18.5.1试验准备条件

18.5.1.1控制机柜已受电

18.5.1.2机组已挂闸

18.5.1.3机组运行或停运都可以做该试验

18.5.2试验方法和标准

18.5.2.1在TCS系统操作员站上进行机组挂闸

18.5.2.2在TCS操作员站上调出主跳闸回路试验画面,按下MASTER(A)按钮,此时主跳闸A电磁阀失磁。

18.5.2.3B电磁阀试验同上(注:

两个通道不能同时试验)

18.6跳闸通道在线试验

18.6.1试验准备条件

18.6.1.1机柜已受电

18.6.1.2机组已挂闸,运行中也可。

18.6.2试验方法和标准

18.6.2.1在TCS操作员站上进行挂闸操作(机组运行时,不需要次操作)

18.6.2.2在TCS操作员站上调出主跳闸ONLINE试验画面

18.6.2.3按下ONLINETEST中的TEST(A)按钮,此时TEST(A)灯亮,并且A通道跳闸继电器励磁。

18.6.2.4B、C通道试验同上。

5.8探头检修

(1)将各保护探头从现场拆回.

(2)将保护探头进行清洗,进行外观检查,无问题后送电科院进行检定。

(3)进行外观检查,无问题后送华北电科院进行检定。

5.9轴承温度元件校验

(1)拆回各温度元件。

(2)进行清洗及外观检查。

(3)实验室内校验,示值误差满足要求。

(4)温度元件回装,接线。

(5)温度测量回路检查。

5.10TCS系统板件通道校验

(1)TCS系统AI板件通道加信号,确保通道误差满足要求。

(2)TCS系统DI板件通道加信号,确保通道误差满足要求。

(3)TCS系统AO板件通道加信号,确保通道误差满足要求。

(4)TCS系统DO板件通道加信号,确保通道误差满足要求。

(5)TCS系统PLU/BUG板件通道加信号,确保通道误差满足要求。

(6)TCS系统转速板件通道加信号,确保通道误差满足要求。

(7)TCS系统LVDT板件通道加信号,确保通道误差满足要求。

(8)TCS系统SERVOR板件通道加信号,确保通道误差满足要求。

(9)TSI系统各板件通道加信号,确保通道误差满足要求。

(10)TDM系统各温度继电器加信号,确保通道误差满足要求。