桥墩基坑支护工程整体施工方案.docx

《桥墩基坑支护工程整体施工方案.docx》由会员分享,可在线阅读,更多相关《桥墩基坑支护工程整体施工方案.docx(24页珍藏版)》请在冰豆网上搜索。

桥墩基坑支护工程整体施工方案

支护工程整体施工方案

掰桥基坑支护的安全等级为二级,根据不同区段采取不同的支护方式,

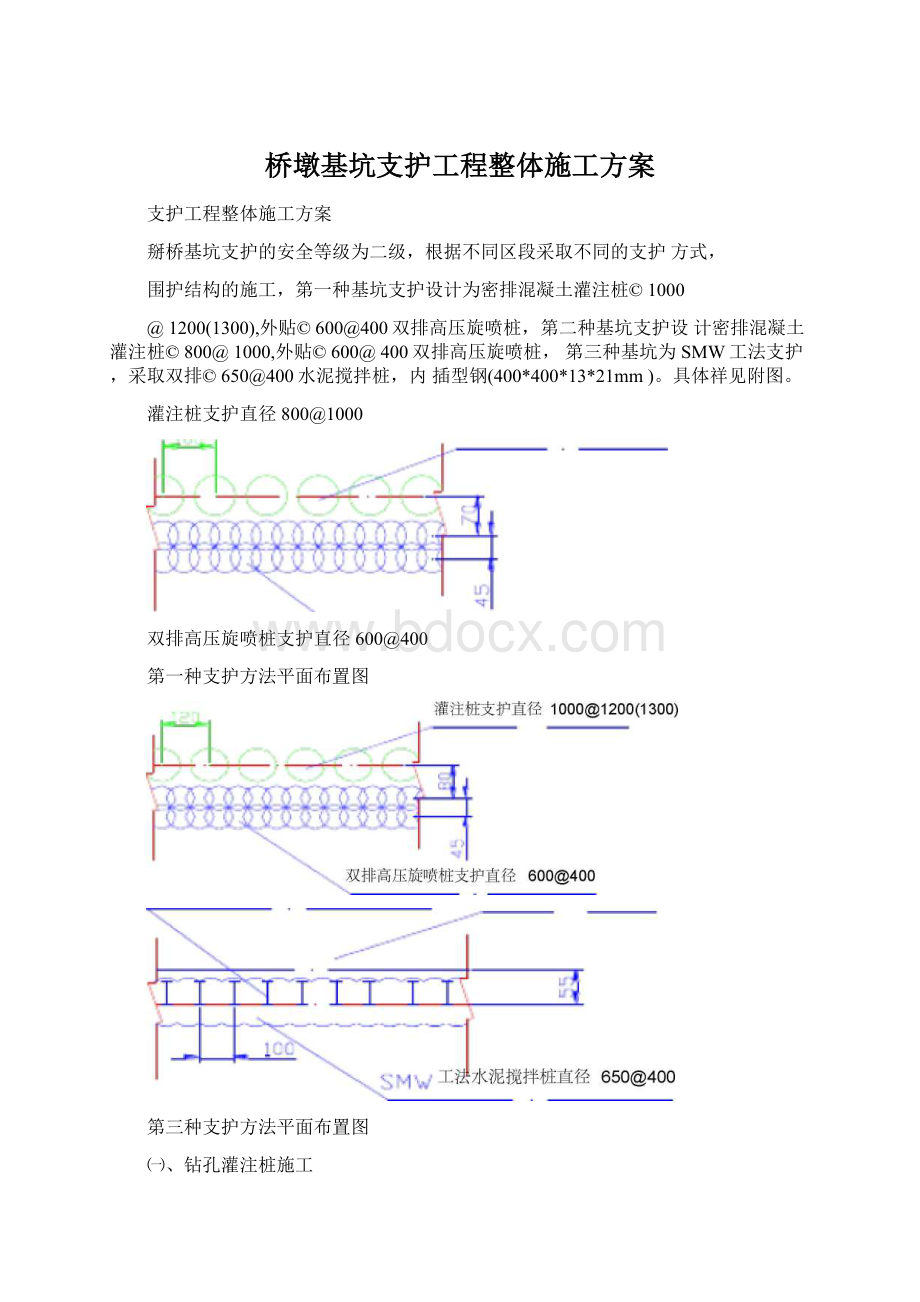

围护结构的施工,第一种基坑支护设计为密排混凝土灌注桩©1000

@1200(1300),外贴©600@400双排高压旋喷桩,第二种基坑支护设计密排混凝土灌注桩©800@1000,外贴©600@400双排高压旋喷桩,第三种基坑为SMW工法支护,采取双排©650@400水泥搅拌桩,内插型钢(400*400*13*21mm)。

具体祥见附图。

灌注桩支护直径800@1000

双排高压旋喷桩支护直径600@400

第一种支护方法平面布置图

第三种支护方法平面布置图

㈠、钻孔灌注桩施工

1、施工简要说明

施工时拟采用旋转钻机正循环结合的成孔方法,原土造浆和补充膨胀

土泥浆相结合的护壁方法,孔口埋设1.0—2.0米钢护筒,用汽车把预先绑扎、焊接好的钢筋笼吊放入孔,导管法灌注水下混凝土的施工方法完成本工程桩基施工。

混凝土施工严格遵守《天津市预防混凝土碱集料反应技术管理规定

(试行)》(JJG14-2000的规定。

施工时根据标段里程划分施工区段,先进行成孔试验并获得可靠的技术数据后,再按划分的施工区段展开大面积施工,以保证质量和工期。

2、工程材料

⑴、选用的规范标准

选用的规范标准见表6-1以及《天津市预防混凝土碱集料反应技术管理规定(试行)》(JJG14-2000)和经监理工程师同意的其他规定或有关规范。

表6-1

选用的规范标准表

序号

材料或半成品

选用标准号

1

硅酸盐水泥、普通硅酸盐水泥

GB175-1999

2:

矿渣硅酸盐水泥

GB1344-1999

3

抗硫酸盐水泥

GB748-83(92)

4

快硬硅酸盐水泥

GB199-90

5:

细骨料

TB10210-97

6

粗骨料

TB10210-97

7

水

TB10210-97

8

矿物质掺合剂(混合材料)

GB1596-79;GB2847-81;GB203-78

9:

化学外加剂

TB10210-97

10

钢筋

GB1499-91;GB1301091

11

混凝土

TB10210-97

⑵、材料要求

所有进场工程材料均在监理工程师的监督下进行严格的进货检验,并保证全部符合规范要求,确保使用于工程的材料符合设计和规范要求。

3、选用的工程施工及验收标准

选用的工程施工及验收标准表表6-2

序号

规范或标准

标准号

1

天津市市政工程施工技术规范(桥梁工程部分)

DB29-75-2004

2

公路桥涵施工验收规范

GBJ2004

3

地基与基础工程施工质量验收规范—

GB50202-2002

4

混凝土结构工程施工质量验收规范

GB50204-2002

5

市政地下工程施工及验收技术规程

DGJ08-236-1999

6

工程测量规范

GB50026-93

7

天津市预防混凝土碱集料反应技术管理规定(试行)

JJG14-2000

8

其他经业主及监理工程师批准的适用规范、标准

4、施工工艺流程

施工工艺流程见图6-2

5、单台钻机作业时间

单台钻机各工序作业时间表

表6-3

序号

项

目

作业时间(h)

1

桩机就位

0.75〜1.5

2

钻孔

6〜8

3

第一次清孔

2

4

钻机移位

0.5〜1

5

吊装钢筋笼

1〜1.5

6

第二次清孔

0.5〜1

7

灌注水下混凝土

3〜4

6、施工方法

⑴、施工准备

在桩基施工前,清除桩基位置上的杂物,整平场地,用推土机碾压密实,使机械能顺利进场,且在施工中使钻机保持稳定。

采用全站仪、经纬仪测定桩孔位置,并埋设孔位护桩。

⑵、泥浆制备

现场不设泥浆坑,配备三台泥浆车保证现场泥浆供应,现场设置钢板制成的泥浆罐作为泥浆池保证现场钻机施工。

泥浆制备选用优质

膨润土造浆,并投放一定量的Na2CO3,以降低地下水酸性腐蚀的影响,泥浆比重控制在1.1~1.3范围。

试验泥浆的全部性能指标,并在钻进中定期检验泥浆比重、粘度、含砂率、胶体率等,填写泥浆试验记录表。

泥浆技术指标表表6-4

序号

项目

技术指标

1

比重

1.1〜1.3

2

粘度

一般地层:

16〜22S;松散易坍地层:

19〜28S

3

含砂率

新制泥浆不大于4%

4

胶体率

不小于95%

5

PH值

大于6.5

⑶、埋设护筒

孔口护筒采用5mm钢板制作,内径比桩径大20cm,长度为2.0m采用人工开挖埋设护筒,护筒底部与土层相接处用粘土夯实,护筒外面与原土之间也要用粘土填满、夯实,严防地表水顺该处渗入。

顶部高出施工地面30cm以上,钢护筒筒底的高程符合设计要求。

护筒埋设准确竖直,护筒孔口平面位置与设计偏差按小于5cm控制,护筒竖向的倾斜度不大于1%。

⑷、成孔试验

施工时先在不同区段进行成孔试验,根据地质条件、钻机性能等选择合理的泥浆配置、各阶段的进尺速度、清孔方式与时间等钻进参数。

获取较为详细的地质条件参数和可靠的钻孔参数,并根据获得的技术数据及时修正钻孔参数,以保证钻孔质量。

⑸、成孔

1、钻孔

钻机就位时用方木垫平,将钻头中心线对准桩孔中心,误差控制在2cm以内。

钻进方式采用正循环旋转钻机钻进,钻孔过程中,孔内保持泥浆稠度适当、水位稳定,及时加泥浆,以维持孔内水头差,防止坍孔。

并对钻碴作取样分析,核对设计地质资料,根据地层变化情况,采用相应的钻进参数、泥浆稠度。

钻进过程中,经常测定钻孔深度、倾斜度,发现问题,及时处理。

2、故障预防与处理

2.1、钻孔偏斜

安装钻机时保证钻杆、钻头及护筒三者均在同一竖直线上,并经常进行检查校正;钻杆、接头及时调整,防止弯曲。

在出现钻孔偏斜后,查明偏斜位置和深度,一般在偏斜处反复扫孔,使钻孔垂直。

倾斜严重时回填粘土到偏斜处,待沉积密实后再钻。

2.2、缩孔、扩孔

根据地质资料显示,本工程所处地区部分地区存在流塑状淤泥质土层,极易造成缩孔,施工时采用上下反复扫孔的方法,并及时补焊钻头,防止因钻头磨耗使钻孔孔径小于设计桩径。

在桩基深度范围内有一段粉质粘土、粉砂及粉土,根据施工经验,此类地质易造成扩孔现象,施工时采取加大泥浆比重、控制进尺速度的方法,减少扩孔现象。

3、施工注意事项

3.1、保证钻杆垂直,初钻时,以低档慢速钻进,且护筒内有一定数量的泥浆方可钻进,每台钻机配备两套泥浆泵轮换使用,经常检查排浆系统,加速泥浆循环。

3.2、根据不同土层,选用不同的钻进速度和钻进方式。

3.3、起落钻头均匀,避免撞击孔壁;接卸钻杆时采取可靠措施,严防钻头脱落;钻杆拆除后,进行检查清理,涂油保养。

⑹、第一次清孔

清孔的目的是使孔底沉碴(虚土)、泥浆浓度、泥浆中含钻碴量和孔壁厚度符合质量要求和设计要求,为灌注混凝土创造良好的条件。

钻孔至设计高程,经过检查,孔深、孔径、孔的偏斜符合要求后,将钻渣抽净。

清孔采用换浆法,在钻进至设计深度后,稍稍提起钻头,同时保持原有的泥浆比重进行循环浮碴,随着残存钻碴的不断浮出,孔内泥浆比重和含量不断降低,然后注入清水继续循环置换,随时检查清孔质量;个别孔底沉渣采用泥浆泵吸出的方式进行清孔。

清孔应符合下列规定:

孔底500mm以内的泥浆相对密度小于1.25,含砂率<8%,粘度w28%,灌注砼前,孔底沉碴厚度w100mm。

⑺、绑扎、吊装钢筋笼

1、钢筋笼绑扎

1.1、钢筋笼严格按设计和规范要求制作。

钢筋骨架的保护层,通过

在螺旋筋上穿入中心开孔,厚5cm的圆形C30水泥砂浆垫块来保证保护层的厚度,砂浆块按竖向每隔2m设一道,每一道沿圆周穿入6个布置,最后视需要安装和固定声测管。

1.2、钢筋笼主筋采用双面焊缝,钢筋笼骨架自承台底以下10cm起每隔2m设置一根①20加强钢筋,钢筋笼外侧每隔2m沿四周均匀焊接4根①20折形定位钢筋。

1.3、钢筋笼骨架焊接前先根据设计图纸放样下料,做好焊接平台,在平台上固定加强钢筋,并根据设计的主筋布置在加强钢筋四周划出标记,焊接主筋,然后焊接螺旋箍筋,钢筋骨架一般分两段进行加工,并在钢筋笼上做好吊点和孔口固定处的加强处理。

2、钢筋笼吊装在确认清孔完成并符合设计要求后,将焊接好的钢筋笼骨架分段用汽车吊吊入桩孔,吊入下段后将其临时固定在孔口位置,再吊放上段钢筋笼,并在孔口与下段钢筋笼进行对接;钢筋笼对接采用帮条搭接、双面焊缝,并在下段钢筋上焊好帮条,在上、下段钢筋笼对位固定好后进行焊接。

对接完成后下放至设计深度,并在孔口牢固定位,以免在灌注砼过程中发生浮笼现象。

J

!

|

1I』

-打

11

111>1

1

I』

1'-1

wl

"/I

q

i?

卜

1

I5

12345

1、吊放下段钢筋笼;

2、下段钢筋笼孔口固定;

3、吊放上段钢筋笼;

4、两段钢筋笼对接,帮接焊连接,双面焊缝;

5、下放钢筋笼至设计位置。

钢筋笼吊放程序图

⑻、导管安装

导管用①219mm的钢管,壁厚3mm,每节长2.0~5.0m,配1~2节长1.0~1.5m短管,由管端粗丝扣、法兰螺栓连接,接头处用橡胶圈密封防水,并对导管作水压和接头抗拉试验,保证不漏水。

砼浇注架用型钢制作,用于支撑悬吊导管,吊挂钢筋笼,上部放置砼漏斗。

⑼、第二次清孔

在第一次清孔达到要求后,由于要安放钢筋笼及导管,至浇注砼的时间间隙较长,孔底又会产生沉碴,所以待安放钢筋笼及导管就绪后,再利用导管进行第二次清孔。

清孔的方法是在导管顶部安装一个弯头和皮笼,用泵将泥浆压入导管内,再从孔底沿着导管外置换沉碴。

清孔标准是孔深达到设计要求,孔底泥浆密度w1.15,复测沉碴厚度在100mm以内,此时清孔就算完成,立即浇注砼。

⑽、灌注水下混凝土

1、混凝土的制备

根据招标文件要求,本工程全部采用商品混凝土,混凝土运输采用混凝土搅拌输送车运输至各桩位,另外配备两台HBT60型混凝土输送泵。

2、水下混凝土灌注

2.1、先灌入桩尖首批混凝土,首批混凝土要经过计算,使其有一定的冲击能量,能把泥浆从导管中排出,并能把导管下口埋入混凝土不小于1m深;桩尖最先灌注的0.5〜1.0m3混凝土采用稠度和强度与设计混凝土相同的灰浆。

2.2、开导管用隔水栓,隔水栓预先用8号铁丝悬吊在混凝土漏斗下口,当混凝土装满后,剪断铁丝,混凝土即下沉至孔底,排开泥浆,埋住导管口。

2.3、随着浇注连续进行,随拔管,中途停歇时间不超过15min。

在整个浇注过程中,导管在混凝土埋深以1.5〜4m为宜,既不能小于1m也不能大于6m。

由专人测量导管埋置深度及管内外混凝土面的高差,及时填写水下混凝土浇注记录。

2.4、利用导管内的混凝土的超压力使混凝土的浇注面逐渐上升,上

升速度不低于2m/h,直至高于设计标高1m,在浇注过程中,当导管内混凝土含有空气时,后续混凝土宜通过溜槽慢慢地注入漏斗和导管,不得将混凝土整斗从上面倾入导管内,以免导管内形成高压气囊,挤出管节间的橡胶垫而使导管漏水;同时,对浇注过程中的一切故障均记录备案。

2.5、考虑桩顶混凝土将被凿除,灌注时水下混凝土的浇注面按高