景津压滤机技术参数.docx

《景津压滤机技术参数.docx》由会员分享,可在线阅读,更多相关《景津压滤机技术参数.docx(8页珍藏版)》请在冰豆网上搜索。

景津压滤机技术参数

Preparedon24November2020

景津压滤机技术参数

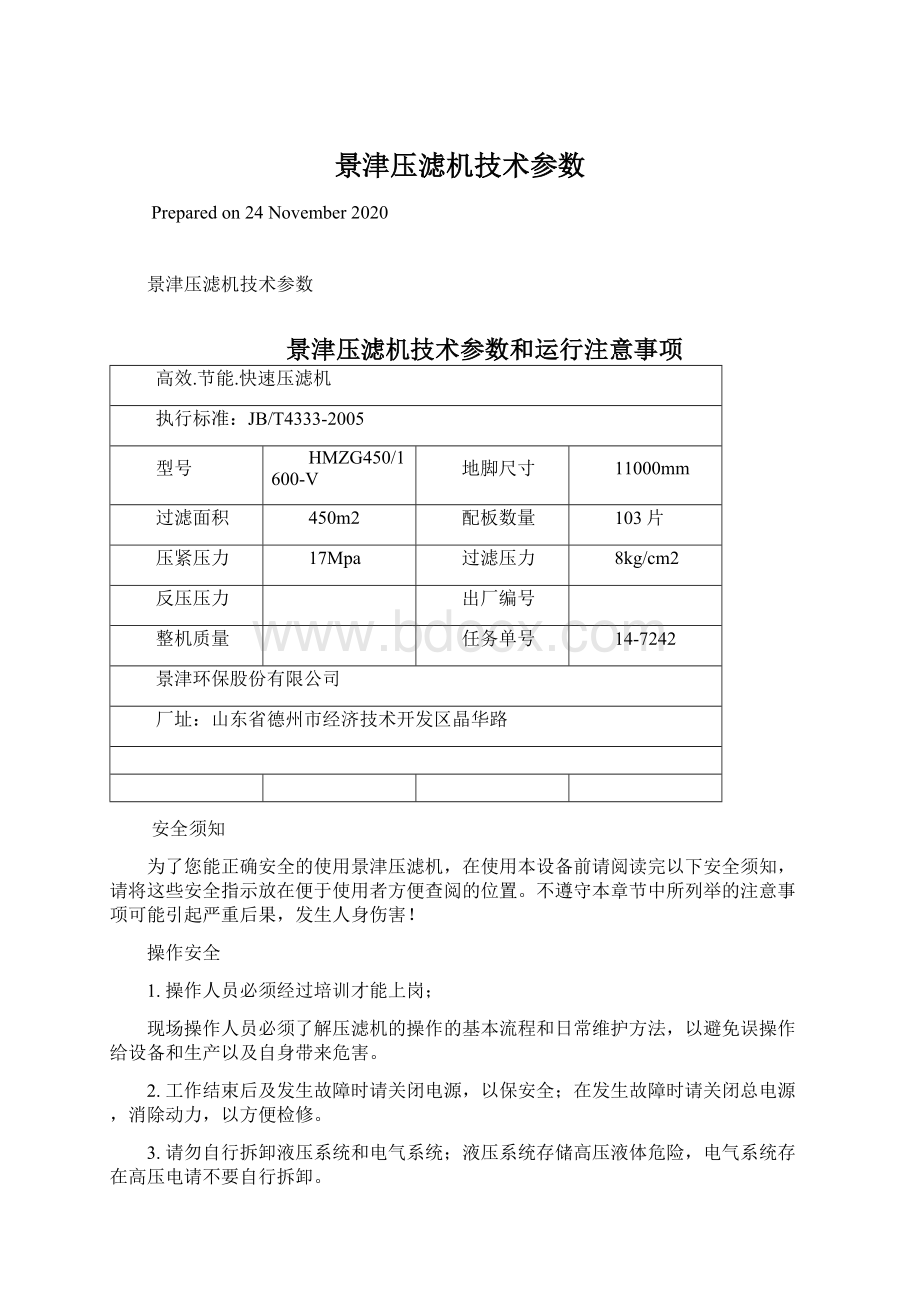

景津压滤机技术参数和运行注意事项

高效.节能.快速压滤机

执行标准:

JB/T4333-2005

型号

HMZG450/1600-V

地脚尺寸

11000mm

过滤面积

450m2

配板数量

103片

压紧压力

17Mpa

过滤压力

8kg/cm2

反压压力

出厂编号

整机质量

任务单号

14-7242

景津环保股份有限公司

厂址:

山东省德州市经济技术开发区晶华路

安全须知

为了您能正确安全的使用景津压滤机,在使用本设备前请阅读完以下安全须知,请将这些安全指示放在便于使用者方便查阅的位置。

不遵守本章节中所列举的注意事项可能引起严重后果,发生人身伤害!

操作安全

1.操作人员必须经过培训才能上岗;

现场操作人员必须了解压滤机的操作的基本流程和日常维护方法,以避免误操作给设备和生产以及自身带来危害。

2.工作结束后及发生故障时请关闭电源,以保安全;在发生故障时请关闭总电源,消除动力,以方便检修。

3.请勿自行拆卸液压系统和电气系统;液压系统存储高压液体危险,电气系统存在高压电请不要自行拆卸。

4.不能擅自调整传感器位置和仪表的出厂参数;出厂参数不得擅自调整,以免造成设备损毁。

5.注意压滤机的转动部件,防止夹伤;不要用手直接接触设备上的转动部件,以免夹伤。

6.佩戴相应的防护器具;在特殊的操作环境中,请操作人员佩戴好防护器具。

使用安全

1.经常检查油箱液面,以及各种阀件、油路连接处的密封性;

2.液压油使用HM46或HM68号,而且必须保持清洁。

新机第一次运行一周时要更换一次液压油,换油时要把油箱和油缸内使用过的液压油放净并把油箱擦净。

继续使用一个月后再更换一次,以后半年更换一次,这样可保证压滤机的正常使用;

3.做好运行记录,对设备的运转状况及所出现的问题记录备案,有故障应及时维修,禁止带故障操作;

4.进料压力必须控制在额定压力(用压力表显示)以下,否则将会影响压滤机的正常使用;

5.过滤开始时,进料阀应缓慢开启,起初滤液往往较为浑浊,慢慢转清,均属正常现象,在滤液转清后再把进料阀全打开;

6.进料泵及其阀门、洗涤泵及其阀门、压缩空气进口阀门在同一时间内只允许开启其中之一;

7.如果长期不使用,应将滤板清洗干净后整齐排放在压滤机的机架上,用1至5MPa压力压紧。

滤布清洗后晒干;活塞杆的外露部分及集成块应涂上黄油。

8.必须按规定的数量放置滤板,禁止在少于或多于规定数量滤板的情况下开机操作;

9.滤板在主梁上移动时施力应均衡,防止碰撞;拆下的滤板应平整迭放,防止挠曲变形;经常检查滤板间密封面的密封性;

10.清洗滤板时应保持流道畅通、表面清洁,保证良好的过滤通道。

11.要经常冲洗滤布,并仔细检查滤布,保证其无折叠、无破损、无夹渣,使其保持平整,以保证过滤效果。

12.安装滤布必须平整,不许折叠;

13.停机时应清除残渣,使压滤机保持清洁;及时清除拉板小车滑道上的堆积物,保证拉板的顺畅;

14.注意各部连接零件有无松动,应随时予以紧固;

15.相对运动的零件必须保持良好的润滑清洁。

及时按润滑图补充润滑剂

16.对电气控制系统每月要进行一次绝缘性能实验和动作的可靠性实验,对动作不灵活或动作准确差的元件应及时修理或更换;

17.在冲洗滤板和滤布时,注意不要让水溅到行程开关上,以免造成机器动作失灵;

18.主梁发现弯曲时应调整压紧板回位调整螺栓;

19.压榨用水水温必须保证在30~40℃之间,禁止空腔鼓膜;

润滑图

压滤机的型号和意义

压滤机结构图

1、机架部分2、过滤部分3、自动拉板部分4、电气控制部分5、液压部分

a、止推板b、主梁c、压紧板d、机座

1.机架部分

机架是整套设备的基础,它主要用于支撑过滤机构和拉板机构,由止推板、压紧板、机座、油缸体和主梁等组成。

设备工作运行时,油缸体上的活塞杆推动压紧板,将位于压紧板和止推板之间的滤板及过滤介质压紧,以保证带有一定压力的滤浆在滤室内进行加压过滤。

2.过滤部分

过滤部分是由整齐排列在主梁上的滤板和夹在滤板之间的过滤介质所组成的。

增强聚丙烯滤板主要是选用优质聚丙烯、使用本公司独特配方压制而成,机械性能良好,化学性能稳定,具有耐压、耐热、耐腐蚀、无毒、重量轻、表面平整光滑、密封好、易洗涤等特点。

过滤开始时,滤浆在进料泵的压力作用下,经止推板的进料口进入各滤室内,滤浆借助进料泵产生的压力进行固液分离,由于过滤介质(滤布)的作用,使固体留在滤室内形成滤饼,滤液由水嘴或出液阀排出。

若滤饼需要洗涤,可由止推板上的洗涤口通入洗涤水,对滤饼进行

洗涤;若需要含水率较低的滤饼,可从洗涤口通入压缩空气,透过滤饼层,吹出滤饼中的一部分水份。

3.自动拉板部分

拉板系统由变频电机及减速机、拉板小车、链轮、链条等组成,在PLC的控制下,变频电机转动,通过链条带动拉板小车完成取拉板动作。

除程序控制外,还可手动控制,能随时控制拉板过程中的前进、暂停、后退动作,以保证卸料的顺利进行。

4.电气控制部分

电气控制部分是整个系统的控制中心,它主要由变频器、PLC可编程控制器)、热继电器、空气开关、断路器、中间继电器、接触器、按钮、信号灯等组成。

自动压滤机工作过程的转换是靠PLC内部计时器、计数器、中间继电器及PLC外部的行程开关开关、接近开关、电接点压力表(压力继电器)、控制按钮等的转换而完成的。

详细内容请查看随机电柜内的电气原理图和电气接线图。

液压压紧压滤机控制流程图

a.高压谢荷:

当投料过滤过程完成后,按“程序启动”按钮,启动压滤机开始卸料,高压泄荷阀将油缸内的高压卸掉,以防止压紧板松开时液压系统受冲击(63ml/r以下泵站无电磁球阀),高压泄荷时间由PLC控制,当延时时间达到后,压滤机自动转入压紧板松开状态。

b.松开:

油泵电机启动,松开阀得电,液压站往油缸前腔供油,活塞杆带动压紧板后退,滤室被打开,开始卸料,当压紧板接触到松开限位开关、后,压滤机自动转入取、板状态。

c.取、拉板:

拉板电机启动,带动拉板器开始取板,变频器发出过载信号后自动反转进入拉板状态,在拉板过程中如果变频器发出过载信号则转入取板状态,此为取、拉板循环,完成卸料过程。

d.压紧:

取拉板动作完成后接触到小车限位后,油泵电机运转,压紧电磁阀得电,液压站往油缸高压腔供油,活塞杆带动压紧板前进,从而推动滤板执行压紧动作,当滤板与止推板相接触时,液压系统压力上升,当达到设定压力上限值时压滤机自动转入保压状态。

补压:

由于泄漏等原因会使液压系统压力逐渐下降,当其下降到压力下限值时,压滤机油泵电机自动启动,压紧补压,使压力表恢复上限值。

5.液压部分

液压部分是主机的动力装置,在电气控制系统的作用下,通过油缸、油泵及液压元件来完成各种工作。

可实现自动压紧、自动补压、及高压卸荷及自动松开等功能

a.自动压紧

开始压紧时,油泵电机及电磁换向阀得电,电机带动油泵开始向油缸高压腔供油,在油压的作用下活塞杆前进,推动压紧板压紧滤板,当压力达到电接点压力表的上限(或压力继电器设定值)时,电机及电磁换向阀失电,电机自动停止运转,进入保压状态,此时系统压力由溢流阀确定。

b.自动补压

压滤机把滤板压紧后,液控单向阀锁紧回路并保压,电磁换向阀阀芯处于中位,当油压降至电接点压力表下限(或压力继电器设定值)时,电接点压力表下限触点(或压力继电器)发出电信号,电机及电磁换向阀得电,油泵向油缸后腔供油补压。

当压力达到电接点压力表上限(或压力继电器设定值)时,电机及电磁换向阀YV1失电,电机自动停止运转,如此循环完成自动补压。

c.高压卸荷及松开

当过滤完毕时,电磁球阀得电开始卸压,延时15秒后电磁球阀Y失电(63ml/r以下泵站无电磁球阀),电机、电磁换向阀得电,电机带动油泵向油缸低压腔供油,活塞杆带动压紧板后退,当压紧板与松开限位开关相接触时,电磁换向阀失电,压紧板停止运动,同时,PLC发出信号,变频电机拉板系统开始工作。

压滤机的操作使用

该型压滤机有两种控制方法:

手动控制和自动控制。

(自动保压型只有手动控制)

1.压紧

首先检查一下油缸上的电接点压力表上限指针是否调至保压范围(缸径在

250mm以下的20Mpa以内,缸径在320mm至360mm的20MPa以内,下限指针低于上限指针3MPa)。

然后合上空气开关,将旋转开关(SB8)旋至“手动”,然后按下“手动压紧”按钮(SB4),压紧板开始压紧,压力达到电接点压力表的上限时,电机自动停止运转。

2.自动保压

电机停止运转后,打开进料口阀门开始进料,但要保证进料压力不可超过,这时压滤机处于自动保压状态,在进料压力的作用下,滤浆经过过滤介质(滤布)开始过滤,当液压系统油缸压力达到电接点压力表压力下限时,压滤机会自动补压。

3.松开

当过滤完成时,按下“手动松开”按钮,电磁球阀得电,执行高压卸荷动作,延时15秒钟后压紧板自动后退,(自动保压机型63ml/r泵以下没有电磁球阀)与行程开关接触后,电机自动停止。

4.手动启动“取、拉板”程序按下“手动取板”按钮,拉板小车自动取板,取完板之后,再按下“手动拉板”按钮,拉板小车自动拉板,把两块滤板之间的滤饼卸掉,经过小车反复取、拉板,把滤饼卸完,小车回到原位接触到小车限位开关,取、拉板电机停止工作,这样就完成一个工作循环。

(自动保压机型需人工拉板,拉板时注意两侧拉板人员用力要一致,否则易因滤板排列不均引起主梁弯曲)当使用自动控制时,将旋转开关旋至“自动”位置,然后再按下“程序启动”按钮,整个系统将自动完成压紧、补压、高压卸荷、松开、取板、拉板的动作。

在取拉板过程中按操作面板上的“暂停”按钮或拉动主梁一侧滑杆接触暂停接近开关,即可实现。

保养与故障排除

1.保养

压滤机在使用过程中的保养非常重要,需要对配合部位和传动部位进行润滑和保养,尤其是自动控制系统的反馈信号位置(电接点压力表及行程开关等)和液压系统液压元件动作的准确性和可靠性必须得到保证,这样才能保持正常工作,为此应做到以下几点:

随时仔细检查各连接处是否牢固,各零部件使用是否良好,发现异常情况要及时通知维修人员进行检修。

对拉板小车、链轮、链条、轴承、活塞杆等零件要定期进行检查,使各配合部件保持清洁,润滑性能良好,以保证动作灵活,对拉板小车的同步性和链条的悬垂度要及时调整。

对电控系统要定期进行绝缘性和可靠性试验,发现由电气元件引起的动作准确度差、不灵活等情况,要及时修理或更换电气元件。

对液压系统的保养,主要是对液压元件及各接口处密封性的检查和维护。

要经常检查滤板的密封面,以保证其光洁、干净;压紧前,要对滤布进行仔细检查,保证其无折叠、无破损、无夹渣,使其平整完好,以保证过滤效果;同时要经常冲洗滤布,保证滤布的过滤性能。

如果长期不使用,应将滤板清洗干净后整齐排放在压滤机的机架上,用1至

5MPa压力压紧。

滤布清洗后晒干;活塞杆的外露部分及集成块应涂上黄油。

液压油使用HM46或HM68号,而且必须保持清洁。

新机第一次运行一周时要更换一次液压油,换油时要把油箱和油缸内使用过的液压油放净并把油箱擦净。

继续使用一个月后再更换一次,以后半年更换一次,这样可保证压滤机的正常使用。

故障排除:

序号

故障现象

产生原因

排除方法

1

压力不足

1、溢流阀损坏

2、油位不够

3、油泵损坏

4、阀块和接头处泄漏

5、油缸密封圈磨损

6、阀内漏油

1、维修或更换

2、补充液压油

3、更换油泵

4、拧紧或更换O型圈

5、更换密封圈

6、调整或更换

2

保压不佳

1.活塞密封圈磨损

2、油路泄漏

3、液控单向阀堵塞或磨损

4、电磁球阀堵塞或磨损

1、更换密封圈

2、检修油路

3、清洗或更换

4、清洗或更换

3

滤板之间漏料

1、料泵压力流量超高

2、滤板密封面夹有杂物

3、滤布不平整,有折叠

4、压力不足

1、调整回流阀

2、清理干净

3、整理滤布

4、调整压力

4

滤板破裂

1、过滤时进料压力过高

2、进料温度过高

3、进料速度过快

4、滤板进料孔堵塞

5、滤布破损、出液口堵塞

1、调整进料压力

2、换高温板或滤前冷却

3、降低进料速度

4、清理进料孔

5、更换滤布、清理干净

5

滤板向上抬起

1、安装基础不平整

2、滤板下部除渣不净

1、重新修整地基

2、清除干净

6

滤液不清

1、滤布破裂

2、滤布选择不当

3、滤布开孔过大

4、滤布缝合处开线

1、更换滤布

2、重新试验,更换滤布

3、更换滤布

4、重新缝合

7

液压系统有噪声

1、吸入空气

2、紧固件松动

3、液压油粘度过大

1、打开放气阀放气

2、将紧固件紧固

3、降低液压油粘度

8

主粱弯曲

1、油缸端地基粗糙自由度不够

2、滤板排列不平行,拉板不同步

1、重新安装

2、重新排列滤板

3、调整拉板小车同步性