二IPW二次开粗的定义.docx

《二IPW二次开粗的定义.docx》由会员分享,可在线阅读,更多相关《二IPW二次开粗的定义.docx(17页珍藏版)》请在冰豆网上搜索。

二IPW二次开粗的定义

模块二IPW二次开粗的定义

一、学习目标

学习本项目后,掌握在型腔铣加工操作中,利用IPW(残余毛坯)完成模块一腔体工件的二次粗加工,并合理定义各加工参数。

1、掌握IPW(残余毛坯)的概念

2、掌握型腔铣二次开粗的方法

3、掌握安全平面的设置

4、掌握参考刀具的概念

5、掌握毛坯边界(BlankBoundary)的定义

6、掌握拐角余量(Corner_Rough)粗加工方法

二、工作任务

1、在型腔铣中定义IPW,完成二次开粗

2、用参考刀具法去除拐角余量

3、用毛坯边界法做局部型腔铣

4、定义非切削参数

三、相关实践知识

经过型腔铣的逐层开粗加工,毛坯的大部分余量已被去除。

对于剩余余量的再次粗加工,称为“二次开粗”。

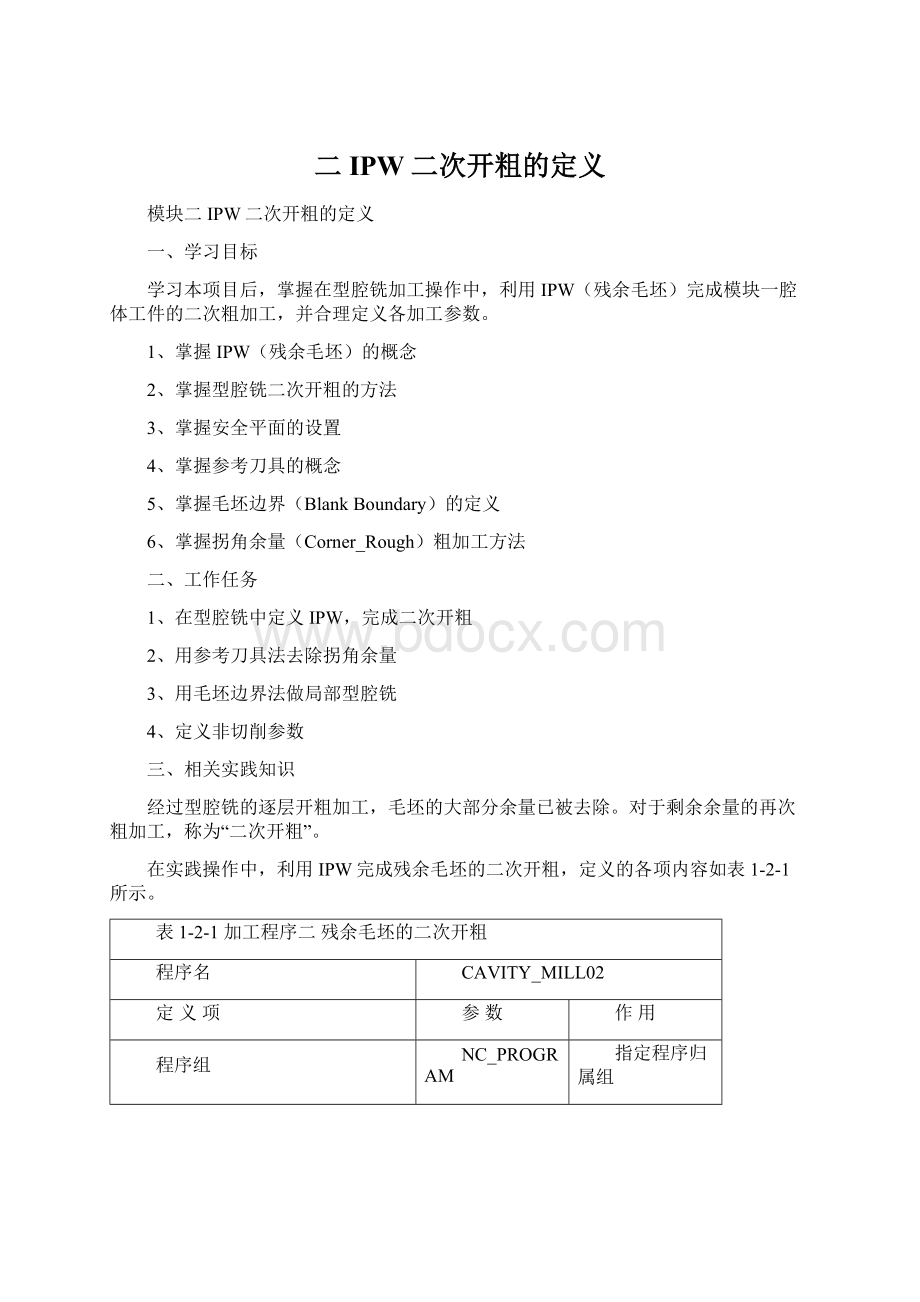

在实践操作中,利用IPW完成残余毛坯的二次开粗,定义的各项内容如表1-2-1所示。

表1-2-1加工程序二残余毛坯的二次开粗

程序名

CAVITY_MILL02

定义项

参数

作用

程序组

NC_PROGRAM

指定程序归属组

使用几何体

MILL_GEOM001

指定MCS、加工部件、毛坯

使用刀具

MILL_D16R2

指定直径16底半径R2圆鼻刀

使用方法

MILL_ROUGH

指定加工过程余量

加

工

操

作

修剪边界

部件底面

进一步约束加工范围

切削方式

“跟随周边”

确定刀具走刀方式

切削步距

刀具直径的35%

确定刀具切削横跨距离

切削层

每一刀深度0.3

确定层加工量

进刀/退刀

传送方式:

安全平面

定义刀具在安全平面上转移

避让

ClearancePlane:

Zc=15

定义安全平面高度

切削

部件余量改为0.2

过程余量由0.35降为0.2

包容:

处理中的工件:

使用3D

确定IPW(残余毛坯)

参考刀具不需设定

未定义

进给率

转速S=2500rpm

确定刀轴转速

进刀速度F=400

第一刀速度F=400

步进速度F=600

切削速度F=800

横越速度F=1500

退刀速度F=1500

定义加工中各过程速度

(数值仅作参考,具体加工根据机床功率、部件材料、刀具类型及加工材料来指定。

)

其他按默认值

“二次开粗”的方法也是采用型腔铣,因此操作步骤可以参考模块一。

1、“安全平面”的设置步骤

在型腔铣刀具路径显示中,蓝色线为转移过程,即刀具由当前层加工完成后转移到下一层的路径。

“二次开粗”中为安全起见,定义这个转移过程在适当的高度会十分安全。

首先在型腔铣主界面的“非切削移动”中设置传送方式为安全平面。

如图1-2-1所示。

图1-2-1传送方式设置

然后“安全设置选项”中设置安全平面的具体位置。

定义ZC值为15。

图1-2-2“避让”对话框

图1-2-3平面子功能对话框

注意:

安全平面是以WCS坐标系来确定位置。

注意:

如果没有定义安全平面,则使用一个默认的安全平面。

对于平面铣,默认安全平面为部件几何体与毛坯几何体、检查几何体之中较高的平面加上两倍的垂直安全距离;对于型腔铣,默认安全平面为默认的最高切削层(即部件几何体与毛坯几何体之中较高的平面加上毛坯距离值。

)、检查几何体与用户定义的最高切削层之中最高的平面加上两倍的垂直距离。

2、多个加工操作的模拟切削

型腔铣“二次开粗”加工完成后,可以与前一步型腔铣共同完成模拟切削。

在操作导航器中选择“CAVITY_MILL01”加工操作,然后按住键盘的“Ctrl”键再选择“CAVITY_MILL02”,此时选中了两个加工操作,点击“加工操作”工具条

“确认刀轨”,2D模拟加工的结果如图1-2-4所示。

图1-2-42D模拟加工结果

四、相关理论知识

1、IPW概念

型腔铣“二次开粗”中并没有定义毛坯,那么此时的毛坯是由系统计算给出的;即前一步型腔铣加工中,用“MILL_D20R4”刀具加工毛坯,保留偏置0.35mm加工余量的部件后所剩余的实体形状;则把前一加工所剩余的过程毛坯称为IPW“残余毛坯”。

要得到“残余毛坯”可以分两步:

步骤一:

前一加工操作与本次加工操作在同一“加工几何体”下。

例如“CAVITY_MILL01”与“CAVITY_MILL02”的使用几何体都是“MILL_GEOM001”。

步骤二:

在本次加工操作中“切削”选项“处理中的工件”设置为“使用3D”如图1-2-5所示。

图1-2-5“切削”选项定义IPW

在“切削”选项中做如上定义后,“主界面”的加工几何体显示出“前一个IPW”,如图1-2-6所示。

图1-2-6加工几何体显示

点击“前一个IPW”

显示如图1-2-1所示,本次型腔铣加工操作中针对该毛坯进行加工。

图1-2-1“前一个IPW”显示

2、拐角余量(Corner_Rough)粗加工

为了提高切削效率,通常都选择直径大的刀具进行开粗加工,那么在小于刀具半径的拐角处必然会留下未加工区域。

例如图1-2-8所示的工件,型腔四周拐角为R6,如果以Ø25平底刀做初刀切削,则会在拐角留下余量R12.5-R6。

图1-2-8示例工件图

要单独去除拐角处所剩余的余量,可以采用UGCAM提供的“Corner_Rough”拐角余量粗加工操作。

步骤如下:

首先选择“加工生成”工具条中“创建加工操作”命令

,在类型中选择“mill_contour”。

子类型中选择第四项“Corner_Rough”(拐角余量粗加工)

。

然后在“Corner_Rough”加工操作对话框中设置如图1-2-9所示。

图1-2-9“Corner_Rough”加工操作对话框

部件选择整个工件,对于型腔区域毛坯无须选择。

关键是在参考刀具中选择开粗时所使用的直径Ø20的MILL_D20R4刀具,其他按一般的型腔铣加工设置。

生成的刀具轨迹如图1-2-10所示。

图1-2-10拐角余量粗加工轨迹

3、控制几何体:

切削层

型腔铣加工操作是2.5轴运动方式,即在每一层中刀具是作平面切削运动。

“切削层”就是为多层切削指定平行的切削平面与切削范围。

对话框如图1-2-16所示。

图1-2-16“切削层”对话框

切削层的定义主要掌握以下概念:

✧系统基于部件与毛坯几何体自动添加一个大范围(最高到最低),其间由水平面分割为若干小范围,且水平面为必加工平面。

✧切削层由切削范围深度与每一刀局部深度定义。

✧每个范围包含两个垂直于刀轴的平面,来定义切削的材料的量。

✧一个操作可以定义多个范围,每个范围由切削深度均匀地等分。

为了使型腔铣切削后的余量均匀,可以定义多个切削范围,每个切削范围的每层切削深度可以不同。

如图1-2-11所示为“切削层”定义多范围切削的实例。

斜面高度定义为范围1,每层切削量大;而圆角部分定义为范围2,每层切削量小,这样可以保证加工完成所剩余的层余量均匀,便于以后的半精加工的操作。

图1-2-11“切削层”定义多范围切削实例

5、控制几何体:

点

1)预钻孔进刀点

通常做型腔铣粗加工时,控制刀具移向型腔或型芯的方式是通过自动进退刀,采用斜线或螺旋下刀。

对于腔体的初始加工往往采用预钻孔方式,即在加工工序中预先在合适的位置钻出大于铣刀直径的孔,然后在孔中心下刀再进行平面切削,示例如图1-2-18所示。

图1-2-18预钻孔进刀点示例

采用预钻孔进刀点方式垂直下刀,可以避免刀具在下刀时底刃所受的冲击,有利于改善切削条件。

注意:

✧未定义深度值,则预钻孔进刀点作用于每一切削层。

✧在当前层中的刀具轨迹是以预钻孔进刀点为开始,随即移向软件计算的切削区域的起点开始切削。

2)切削区域起点

切削区域的起点可以在多区域型腔加工中,为每个区域指定切削起点,避免圆弧进刀时,在型腔的拐角处进刀。

6、切削参数-公差(Tolerance)

公差定义了刀具偏离实际零件的允许范围,公差值越小,切削越准确,产生的轮廓越光顺。

切削“内公差”,设置刀具切入零件时的最大偏距,称为切入公差(或内公差)。

切削“外公差”,设置刀具切削零件时离开零件的最大偏距,称为切出公差(或外公差)。

公差示例如图1-2-19所示。

图1-2-19公差示意

实际加工时应根据工艺要求给定加工精度。

例如,在进行粗加工时,加工误差可以设置稍大,以便系统加快运算速度,程序长度也可以较短,从而缩短加工时间,一般可以设定到加工余量的10%~30%;而进行精加工时,为了达到加工精度,则应减少加工误差,一般来说加工精度的误差应控制在小于标注尺寸公差的1/5到1/10。

注意:

在设置公差时,可以设置外公差与内公差的其中一个设置值为0,但不能把外公差与内公差的值同时设置为0。

程序计算时可以设定较大的公差值进行程序的初算,以较短的时间生成刀具路径,检查所生成刀具路径的切削范围、切削方式是否合理。

确认后,再改小公差值,重新计算生成正式的程序。

1、切削参数-加工余量

余量选项设置了当前操作后材料的保留量,或者是各种边界的偏移量。

1)部件余量:

是指在当前平面铣削结束时,留在零件周壁上的余量。

在做粗加工或半精加工时必须留一定部件余量,以便精加工时使用。

部件余量如图1-2-20所示。

2)部件底部面余量:

是指完成当前加工操作后保留在腔底和岛屿顶的余量,如图1-2-20所示。

图1-2-20部件余量示意

注意:

部件侧面余量是沿刀轴的法向测量,即水平方向计算的数值,示例如图1-2-21所示。

图1-2-21部件余量示意图

3)毛坯余量:

切削时刀具离开毛坯几何体的距离。

它将应用于那些有着相切情形的毛坯边界,示例如图1-2-22所示。

图1-2-22毛坯余量示意

4)毛坯距离:

为了形成毛坯几何体,在零件的边界上或零件几何形体上设置的偏置距离。

或者称为铸造毛坯。

注意:

毛坯余量应用于毛坯几何体;毛坯距离应用于零件几何体。

5)检查余量:

是指刀具与已定义的检查边界之间的余量,示例如图1-2-23所示。

图1-2-23检查余量示意

6)修剪余量:

是指刀具与已定义的修剪边界之间的余量,示例如图1-2-24所示。

图1-2-24修剪余量示意