局部焊接的应用.docx

《局部焊接的应用.docx》由会员分享,可在线阅读,更多相关《局部焊接的应用.docx(9页珍藏版)》请在冰豆网上搜索。

局部焊接的应用

局部焊接的应用

————————————————————————————————作者:

————————————————————————————————日期:

局部焊接的应用

摘要:

电子组装工业正在快速地开发研制复杂的双面印制电路板组件,以使所有类型的封装形成牢固的焊接互连,以便使其能够与传统的焊接方法如波峰焊接和批量再流焊兼容,或不受其限制。

这类组件的特点是引脚多,将小型表面贴装封装器件贴装到多层电路板的两面,而且它的热量高;或者是将多引脚的通孔元件插装到组装板的一面或两面。

本文详述了这种局限性,其局限性推动了自动局部焊接方法的开发,并将其作为复杂的双面组装板的通孔焊点一种替代焊接方法。

最后,本文还将对在采用局部焊接工艺时,将传统的批量焊接方法与各种组装备案实例进行了比较。

对在转换成本、工厂应用及工艺质量方面的惊人成就所获得的优点进行了阐述。

绪言

合同电子制造商(CEM)和原始设备制造商(OEM)长期处于降低组装成本的压力之下。

为确保北美电子制造工业在未来十年的竞争力,松下电子制造协会(NEMI)最近公布了一项技术规划。

这项规划制定的一个主要度量标准是每个I/O的转换成本,即将元件转换为有效的电子组装的成本。

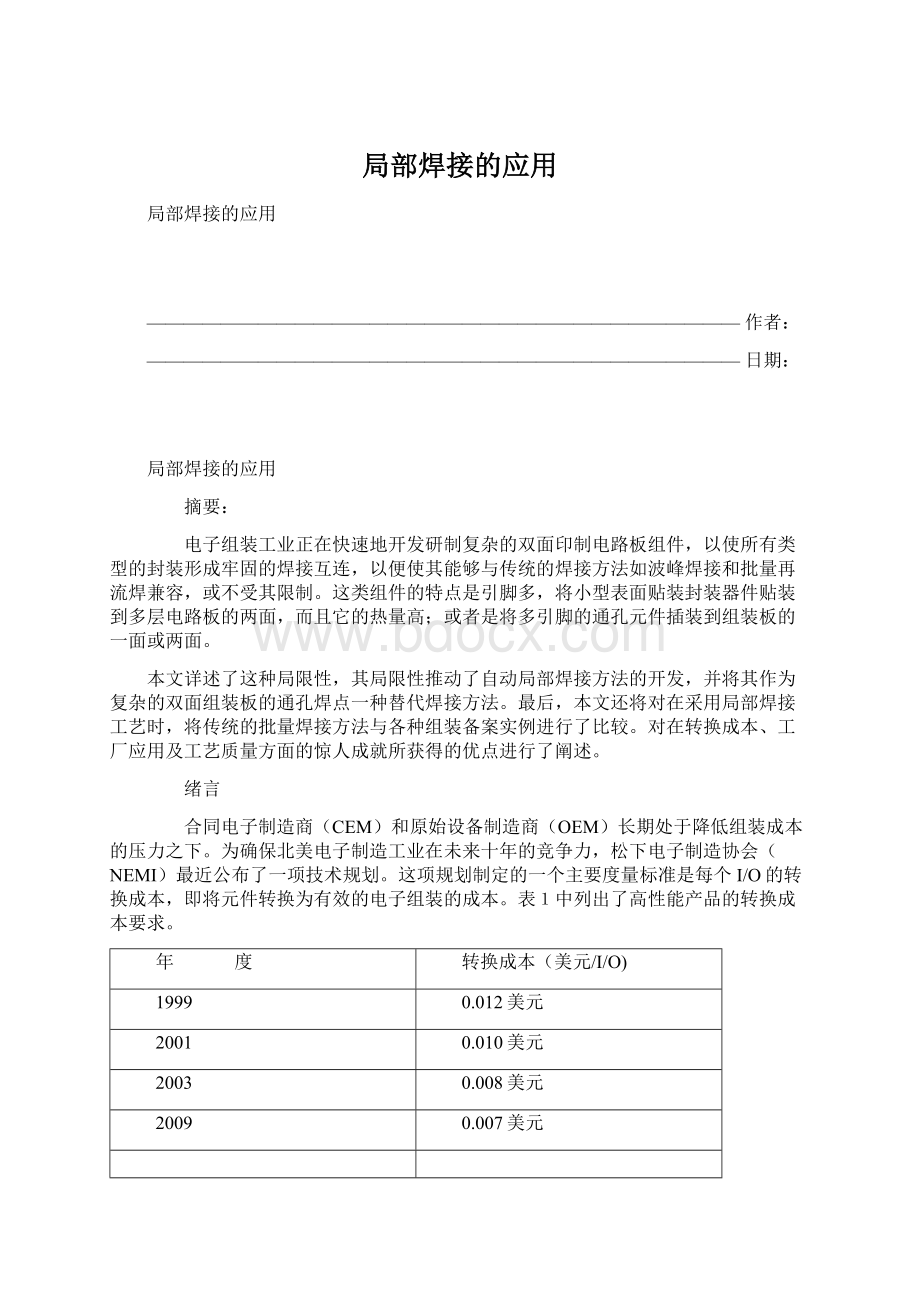

表1中列出了高性能产品的转换成本要求。

年 度

转换成本(美元/I/O)

1999

0.012美元

2001

0.010美元

2003

0.008美元

2009

0.007美元

表1.高性能产品组件的转换成本规划

在许多工艺朝着自动化前沿组装工艺发展时如焊料沉积、SMT贴装和再流焊接或生产线后序工序(EOL),有待对工艺进行开发改进。

对于复杂的双面组件中通孔元件的波峰焊,生产线后序工序工艺对转换成本有很大的影响,所以,在复杂的双面组装中通孔元件波峰焊后可不使用这个工艺或是实现工艺的自动化。

采用自动局部焊接作为限制或取消波峰焊后工艺的一种方法对转换成本有明显的作用,因为其解决了主要的组装瓶颈问题,从而提高了产量,并改善了质量。

小型化的表面组装封装与SMT元件的应用与日俱增,这种封装和SMT元件与通孔元件的组合应用一直是降低转换成本及限制传统的焊接方法应用,波峰焊接和批量焊接在将来的竞争焦点的预测列在表2中,电源器件和大多数连接器仍将采用通孔封装形式进行组装。

制造工艺

1999

2001

2003

2009

SMT封装

62%

68%

68%

68%

分立片式元件

20x40mil

10x20mil

IC封装微音距

BGA

CSP

FCA

1.0mm

0.6mm

0.18mm

1.0mm

0.6mm

0.18mm

1.0mm

0.6mm

0.18mm

1.0mm

0.6mm

0.18mm

最小化封装

10%

12%

17%

22%

FCA连继法

焊料

低温

TH封装

28%

20%

15%

10%

铅的替代物

锡/铅焊料

锡/铅焊料

无铅焊料

有机物

表2.电路板组装放封装规划

焊接方法

使用贴装有双面SMT元件和双面通孔元件的双面印制板通常需要2种或3种独特的焊接工艺。

批量再流焊主要用于印制板两面的小型元件和SMT元件的焊接。

波峰焊与手工焊接相结合使用多孔板可以起到保护细间隙SMT元件的作用,使其不会浸入液体焊料中,或是将通孔中涂焊膏(PIH)与手工焊接组合应用于焊接贴装到电路板的A面和B面上的通孔元件。

人工或手工焊接通常用于焊接双面组装板第二面的通孔元件,因为其柔性很大,并可限制电路板再次暴露到其他的热环境下。

人工焊接的主要缺点是人为带来的变化使质量不稳定,不能准确地预测产量。

多孔板

传统上A面通孔元件焊接使用的流动焊接方法中,多孔板是广泛使用的方法,因为其具有与通用波峰焊接工艺的兼容性。

尽管多孔板的使用在实际生产中得到认可,但当其用于焊接复杂的双面组装板时,具有下列缺点:

1.由于通孔元件和细间距SMT元件之间间隙的限制,存在漏贴SMT元件的现象。

2.由于电路板的多孔板热容量的预热限制,限制了垂直筒的填料。

3.孔洞的周围易留下有坍陷的助焊剂残余物。

4.产生的浮渣多。

5.由于热冲击,与细间距球栅阵列(BGA)不兼容。

插入再流焊

孔中涂焊膏(PIH)或插入再流焊是焊接A面通孔元件常用的一种方法,其各自的优点是不需使用对环境有污染的波峰焊接工艺和取消了第二道工序即通孔元件的插装和波峰焊接。

尽管孔中涂焊膏已获得广泛使用,但暴露在偏移的再流焊接的温度下,其应用局限于能够补救通孔元件的可行性。

而在孔中涂焊膏工艺优点是能使用于很多种类型的通孔元件,如用高温聚合物的非工程材料制成的连接器,由于电解电容器是热敏器件,所以不能长久地暴露在再流曲线的热环境下。

局部焊接

自动局部焊接是波峰焊接后的一种替代方法。

其在焊接复杂的双面组装板上的通孔元件时,具有的几个优点是:

1.自动局部焊接是软件、数据驱动工艺,不需使用专用工具如多孔板。

2.取消了波峰焊接工艺,为此就不存在对环境污染的问题。

3.对高热量通孔元件可提供一定的工艺控制。

4.不需二次操作的在线工艺。

5.与热敏通孔元件兼容。

图1.可编程的局部焊接

自动局部焊接系统能够在电路板上待焊接的区域沉积助焊剂,预热及沉积焊料。

如图1所示,使用X-Y-Z定位伺服驱动系统,经边缘再循环,精密焊料喷咀就会供给液化焊料。

焊料喷咀的移动运行使各个焊接区域都能得到液体焊料。

为确保形成高质量的焊点,关键的工艺参数,如焊料滞留时间、浸渍深度和接触时间应根据各个通孔元件的热要求进行优化。

采用渐近加热方法可降低热冲击,并确保均衡的加热环境以补偿各种通孔元件或连接于地平面的元件的热容量差异。

为了研究传统的批量焊接方法与局部焊接方法之间的转换成本、车间应用和工艺质量的差别,表3列出了所选的三种组装的备案实例。

电路板规格

1#备案实例

2#备案实例

3#备案实例

电路板厚度

.110"

.093"

.105"

层数

18

12

20

元件

2,166

2,187

1,239

焊点

21,032

15,608

10,684

OFD

23,198

17,795

11,923

通孔焊点

530

342

2144

通孔焊点

以往的方法

现在的方法

波峰/手工

局部

波峰/手工

局部

PIH/手工

局部

OFD/平方英寸

107

77

57

每个元件的平均I/O厚茺

107

7

9

表3.组装备案实例

每个组装的实例都是由双面SMT和双面通孔元件组成的复杂的通讯电路板。

由于每块电路板的缺陷几率(OFD)>10000,每平方英寸的OFD数>100,每个元件的平均I/O引线数>6,所以被看成是高性能产品。

每种备案组装实例形式都需要两种焊接工艺,才能使A面和B面的通孔形成牢固的焊点。

可用波峰多孔板与人工焊接组合的工艺,或是用孔中涂焊膏再流与手工焊接组合的工艺。

工艺兼容性

在1#实例中是很多贴装在印制板两面的细间距BGA器件,当用多孔板方法焊接通孔(TH)元件时,使得BGA组装与波峰焊工艺不兼容。

图2A显示了以前再流焊接的BGA焊点由于受热引发开裂,这是由于在波峰焊过程中,热冲击导致的BGA与基板之间的热膨胀系数(CTE)不匹配所产生的应力而造成的。

图2B说明用局部焊接系统进行的通孔焊接,多层印制板上的细间距BGA焊点在烛,没有BGA焊点开裂的现象。

这是由于局部焊接系统没有热冲击,因此塑性就低,也很少有电路板翘曲和内层开裂的现象,局部焊工艺的另一个优点是由于可以控制液体焊料的沉积,明显地减少了细间距BGA封装底部过孔的桥接。

图2A.使用了通孔波峰焊后BGA焊球开裂

图2B.使用了局部焊接后的BGA焊点

转换成本

电路板和元件转换成有效组件的成本是操作效率的主要衡量手段。

计算成本的一个方法是单位小时方法,但是这种方法是以企业的一般管理额度为基础,因而计算的转换成本不准确。

以各项活动为基础计算成本的方法是根据用于特定工艺的每台具体设备来计算相关的成本,因此计算的转换成本较精确。

所有权成本

降低所有的成本因素包括某个规定的组装是有竞争性的问题。

转换成本的计算还应考虑到所有非材料因素包括劳动力、消耗品、设备折旧、生产量、维护、工艺质量、返修,这是很重要的,表4列出了所有的非材料因素。

非材料成本

因 素

劳动力

初次和二次操作的全部成本

消耗品

焊料、浮渣、氮气、助焊剂的消耗

投资设备

投资费用的折旧

设备性能

循环时间/改变效率/停机时间

设备可靠性

预防维护/定期维护/不定期维护

返修

检测和返修

工具

夹具、托板、掩膜

占地面积及公用(水、电)设施

占用的车间空间及电源

表4.转换成本参数

实际成本远远超出最初投资设备的购买价格。

除了设备折旧外,必须从经济上考虑主要成本驱动因素以计算出准确的转换成本:

1.在消费品消耗方面的效率

2.在净产量、转换设备及停机时间或非生产时间方面的性能

3.在定期和不定期维护及停产基础上的可靠性

4.返修频率和返修时间

5.工具和工厂的公共设施利用率

消费品的消耗是一般波峰焊接操作的主要成本。

表5列出了使用多孔板和局部焊接系统的大容量24/7波峰焊接的操作中,主要消费品和主要工厂公共设施利用率之间的对比。

消耗品/公用设施

多孔板/20"波峰焊机

可编程局部焊接

焊料

4,500美元

150美元

浮渣

1,700美元

40美元

氮气

1,450美元

88美元

助焊剂

425美元

5美元

电

416美元

82美元

总计

8419美元

365美元

表5.24/7波峰焊接和局部焊接的月消耗成本

考虑到每个工艺中所包含的所有成本因素,对于用以前的通孔焊接方法和用局部焊接方法焊接的每种组装的实例,每个I/O的转换成本直接进行了比较。

对于以前的通孔焊接方法,组装备案实例中的每个I/O的转换成本在0.0155美元到0.0167美元之间。

这个范围涉及了各种条件包括BGA焊点的开裂导致的频繁的返修,乃至在多孔波峰焊接之前的第二次掩膜操作,到将50mil的通孔连接器手工焊接到电路板的一面。

正如图3所示,采用局部焊接大大地减少了每个组装备案实例I/O的转换成本。

采用局部焊接工艺的优点是减少了波峰焊后的返修量,乃至不需要二次操作及手工焊接。

组装备案实例每个I/O的实际转换有了明显的减少,在0.0052美元到0.0079美元之间。

转换成本的降低完全达到了未来的NEMI竞争要求。

图3.组装备装实例每个I/O的转换成本

图4.不均衡的需求

不均衡的要求

由于很多复杂的双面电路板组件使用的多层电路板和元件的材料成本占总成本的90-94%,所以在工艺起作用(WIP)的存货的减少对经济有很大的影响。

图4说明一般的不均需求条件是以前的波峰焊和手工焊接造成了组装了积压,因此导致生产周期时间延长而减少了净产量。

图4中的条件证实整个工艺生产线效率的提高对工艺的性能成本起到最大作用的是工艺是生产线的最快循环时间而不是人们认为的机器或工艺。

正象我们从这个例子中所看到的,通孔焊接工艺转换到局部焊接工艺,使操作之间的浮动时间从22.36分钟减少到了2.25分钟,相对来说,使整个生产线效率提高了478%。

质量方面的考虑

维持稳定的工艺使复杂的组装能够获得较高的质量,这是每个组装人员的目标。

组装工艺质量的主要度量标准是每百万件的缺陷数几率(DPMO)。

表6列出了计算出的每种组装备案实例的波峰焊工艺后的DPMO值。

在每个例子中,对一批批控制的电路板对于以前的波峰焊/人工或PIH/手工通孔焊接工艺以及局部焊接工艺进行了观察。

在2#实例的例子中,由于组装采用两种不同的工艺,而且是批量生产,为此通过观察工艺获得了这两种工艺的并列比较结果。

质量属性

1#备案实例

2#备案实例

3#备案实例

OFD/电路板

23,198

17,795

11,923

样品数量(Bds)

300

100

100

总OFD

6,959,400

1,779,500

1,192,300

缺陷几率

以往方法

局部焊接法

930

184

158

43

201

37

DPMO

以前的方法

局部焊接法

133,63

26.45

88.78

24。

27

167.74

31.45

表6.组装备案实例的工艺DPMO值

苛刻的质量工艺要求推动了局部焊接工艺应用的决策,而苛刻的质量的要求又是在焊接独特的通孔元件或是通孔元件焊接领域的激烈竞争的压力所迫。

图5列举了一个例子,在这个例子中采用直流电源焊接大的、高热量元件。

在焊接面形成的填角焊缝能力的条件,要求使用局部焊接。

图6列举了一个复杂组装的例子。

复杂组装要求具备在高热量的组装中在焊接面上的384引脚的陶瓷针栅阵列(CPGA)形成填角焊缝的能力,同时不会影响焊料源一面的相邻的分立片式元件。

每个组装备案实例针对各自的通孔焊接方法都有一个可测量的DPMO水准,其变化范围在88.78到167.74之间。

DPMO值范围的变化很明显,这是由于组装和苛刻的设计所产生的很多缺陷而造成的,其中包括电路板两面的细间距BGA,一系列与多孔波峰焊接造成的容差有关的问题,及手工焊接50mil的通孔连接器人为造成的不一致因素。

图7清楚地说明了为了大幅度降低减少了每个组装备案实例中的工艺DPMO,采用局部焊接方法所起的作用。

不同的组装备案实例采用局部焊接取得的优点也是不同的,因为组装备案实例的设计也不尽相同,各自的优点如下:

1.就1#组装备案实例而言,明显地减少了BGA焊点开裂,而且细间距BGA封装底部的过孔桥接也明显减少了。

2.就2#组装备案实例而言,板B面SMT元件的一次合格率(FPY)提高了10%,包括漏焊和桥接。

3.就3#组装备案实例而言,在自动光学检测(AOI)波峰焊后的50mil通孔连接器焊点时,焊料不足和纵向填料不足明显地减少为2:

1。

组装备案实例的工艺DPMO水准降低至24.27到31.45极低的范围。

这是通过取消了波峰焊接而达到的。

而波峰焊接是导致复杂的双面SMT、双面通孔组装产生各种缺陷的主要元凶。

图7.组装备案实例的工艺DPMO

在这项研究的基础上,得出这样的结论采用自动局部焊接,使每种组装备案实例都大大地降低了工艺DPMO水准。

而每种组装备案实例的工艺DPMO水准完全达到了未来的NEMI竞争要求。

结论

改善工艺使其能在竞争的市场中占有一席之地的优点是能靠改进传统的方法来实现的。

采用自动局部焊接法代替通孔元件的波峰焊接法可明显地降低转换成本,还可相对地提高工厂的利用率,而且明显地改善了工艺质量,使得未来的转换成本和工艺质量目标更为可观。