SMT现场缺陷解决手册.docx

《SMT现场缺陷解决手册.docx》由会员分享,可在线阅读,更多相关《SMT现场缺陷解决手册.docx(16页珍藏版)》请在冰豆网上搜索。

SMT现场缺陷解决手册

作者:

耿明(江苏SMT学会)

为了加强工程师/技术员的在线解决问题的能力,效率。

特编写本内容

工艺指导

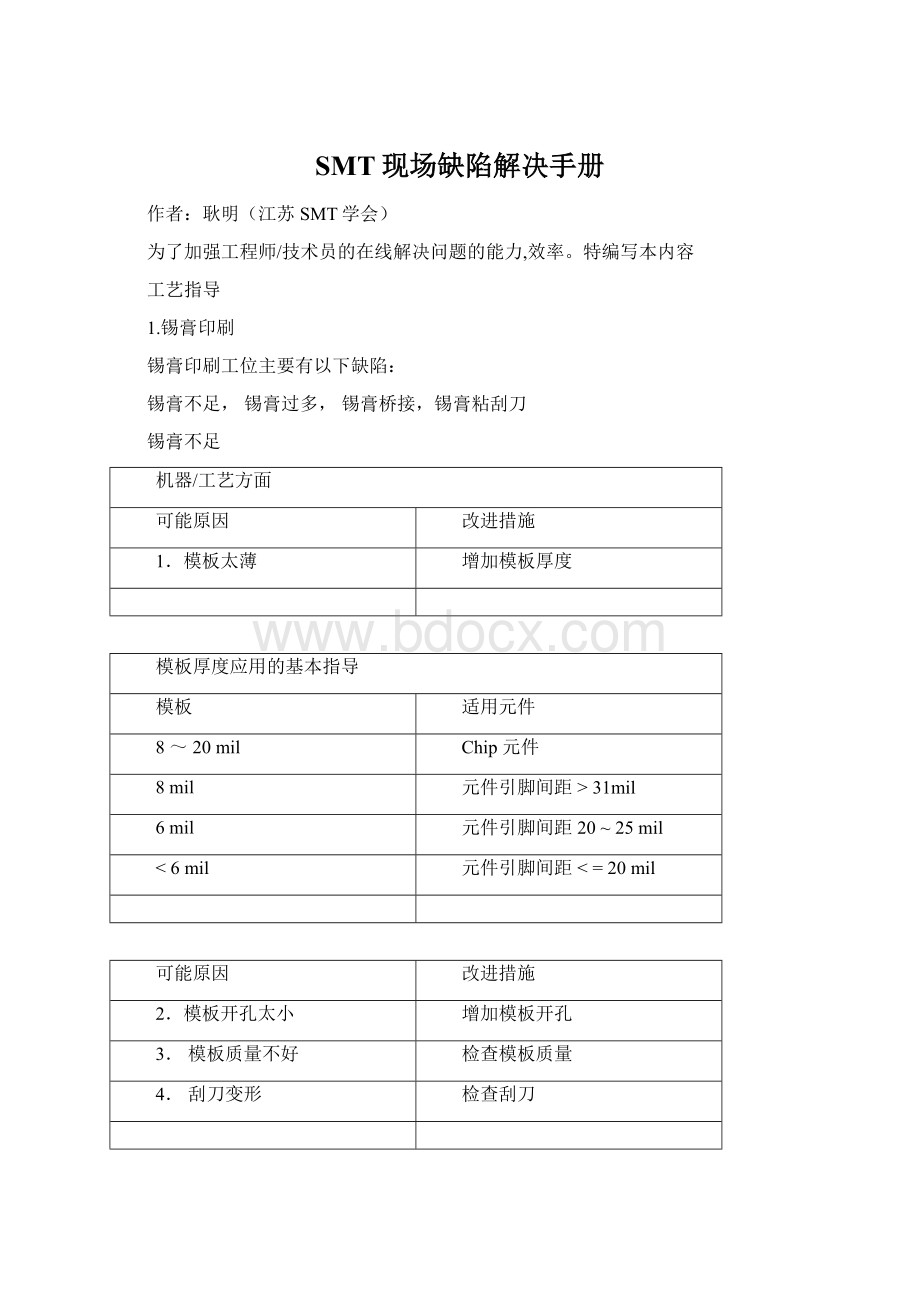

1.锡膏印刷

锡膏印刷工位主要有以下缺陷:

锡膏不足,锡膏过多,锡膏桥接,锡膏粘刮刀

锡膏不足

机器/工艺方面

可能原因

改进措施

1.模板太薄

增加模板厚度

模板厚度应用的基本指导

模板

适用元件

8~20mil

Chip元件

8mil

元件引脚间距>31mil

6mil

元件引脚间距20~25mil

<6mil

元件引脚间距<=20mil

可能原因

改进措施

2.模板开孔太小

增加模板开孔

3.模板质量不好

检查模板质量

4.刮刀变形

检查刮刀

物料/工艺方面

可能原因

改进措施

1.粘度太高

检测锡膏粘度,询问供应商

2.锡膏内锡球太大

检测锡膏内锡球,询问供应商

3.锡膏内金属含量太低

检测锡膏内金属含量,询问供应商

4.锡膏内有气泡

询问供应商

5.锡膏回温不够

锡膏回温

6.模板上锡膏量不够

加锡膏

锡膏过多

机器/工艺方面

可能原因

改进措施

1.模板损坏

检验模板

2.模板质量不好

检验模板质量

3.模板松动

重绷模板

4.刮刀速度太快

降低刮刀速度

5.刮刀压力太小

增加刮刀压力

物料/工艺方面

可能原因

改进措施

1.锡膏粘度太高

检测锡膏粘度

2.板子弯曲

筛选PCB板

3.PCB板焊盘之间高度不平

筛选PCB板

4.PCB板焊盘与焊盘之间无阻焊膜

修改设计

锡膏粘刮刀

机器/工艺方面

可能原因

改进措施

N/A

N/A

物料/工艺方面

可能原因

改进措施

1.模板上锡量不够

加锡膏

2.锡膏粘度太高

检测锡膏粘度并质询供应商

2.点胶

点胶工位主要有以下缺陷:

拉丝,Nozzle阻塞

拉丝

机器/工艺方面

可能原因

改进措施

1.机器压力太大

降低机器压力

2.喷的时间太长

换用大的Nozzle

3。

Nozzle与PCB的距离太长

降低Nozzle与PCB的距离太长

4.喷头太长

缩短喷头

物料/工艺方面

可能原因

改进措施

1.粘度太高

质询供应商是否提高保存温度

2.胶水里有空气

用离心器将胶水里的空气去除

Nozzle阻塞

机器/工艺方面

可能原因

改进措施

1.机器停的时间太长

及时清洗Nozzle

2.喷嘴和胶水反应

用不锈钢Nozzle

物料/工艺方面

可能原因

改进措施

1.胶水暴露在空气下太长

遵循胶水的保存方法

2.胶水混有杂物

质询供应商

胶量不足

机器/工艺方面

可能原因

改进措施

1.Nozzle阻塞,气泡,有杂质

及时清洗Nozzle,换料

2.Nozzle弯曲

换Nozzle

3.机器点胶量不稳定

检查机器点胶量的稳定性

物料/工艺方面

可能原因

改进措施

1.PCB不平

筛选PCB

2.胶水粘度太高

换胶

胶量过多

机器/工艺方面

可能原因

改进措施

1.胶水粘度太小

降低温度

2.机器压力太大

降低机器压力

3.Nozzle太大

换用小的Nozzle

物料/工艺方面

可能原因

改进措施

1.胶水粘度太低

换胶

掉元件

机器/工艺方面

可能原因

改进措施

1.未完全固化

检查固化温度与时间

2.胶水硬化

降低印胶,贴装,固化之间的时间

3.胶点太小

增大胶点或印两个胶点在元件的两边。

4.PCB板运动加速度太快。

降低加速度或选用黏度高的胶水

5.元件打偏。

调整贴装程序

物料/工艺方面

可能原因

改进措施

1.胶水粘和力

检查PCB板及元件的干净程度

2.胶点和元件的接触不够

改变胶点的位置或增大胶量

3.胶点在固化的时候收缩

换用另外一种胶水

胶点中的气泡

机器/工艺方面

可能原因

改进措施

N/A

N/A

物料/工艺方面

可能原因

改进措施

1.胶水中的湿汽

换胶

2.PCB板中的湿汽

烘PCB板

3.元件中的湿汽

烘元件

3.元件贴装

元件贴装工位主要有以下缺陷:

极性错误,错件,元件丢失,元件错位,元件损坏

极性错误

机器/工艺方面

可能原因

改进措施

1.程序错误

修改程序

物料/工艺方面

可能原因

改进措施

1.元件在Feeder中的极性和程序不一至

修改程序

2.元件在Feeder中的极性混乱

换料

3.板子的极性标识错误

检查装配图

错件

机器/工艺方面

可能原因

改进措施

1.程序错误

修改程序

物料/工艺方面

可能原因

改进措施

1.在Feeder中的元件和程序不一至

检查Feeder中的元件

2.元件在Feeder中的混料

换料

3.上料SIC错误

修正SIC

元件丢失

机器/工艺方面

可能原因

改进措施

1.真空不足

检查真空

2.程序错误

修改程序

物料/工艺方面

可能原因

改进措施

1.PCB板弯曲

筛选PCB板,改进垫板方式

2.锡膏粘力不足

缩短锡膏印刷,贴装,回流焊之间的时间

元件错位

机器/工艺方面

可能原因

改进措施

1.真空不足

检查真空

2.程序错误

修改程序

3.进板传送带歪斜

调整进板传送带

4.机器精度不够

换机器

物料/工艺方面

可能原因

改进措施

1.PCB板原点不准

检查PCB板

2.锡膏粘力不足

缩短锡膏印刷,贴装,回流焊之间的时间

元件损坏

机器/工艺方面

可能原因

改进措施

1.PD不准

修改PD

2.PCB弯曲

筛选PCB板,改进垫板方式

物料/工艺方面

可能原因

改进措施

1.原材料损坏

检查原材料

4.回流焊

回流焊工位主要有以下缺陷:

焊点发暗,开路,桥接,碑立,焊球,元件错位,电容开裂,焊点不良

焊点发暗

机器/工艺方面

可能原因

改进措施

1.预热时间太长锡球氧化

降低预热时间

2.Wetting时间焊点发暗

降低Wetting时间

物料/工艺方面

可能原因

改进措施

1.元件引脚端有杂质

检查原材料

2.元件引脚端含金

检查原材料镀层材料

3.元件引脚氧化

换料

开路

机器/工艺方面

可能原因

改进措施

1.细间距元件引脚往引脚上吸锡

提高预热温度/时间

改用2%的含银锡膏来降低溶化温度。

物料/工艺方面

可能原因

改进措施

1.焊盘上有孔吸锡

改变设计

2.元件引脚不平

换料

3.锡膏印偏

修正印刷程序或改模板

4.锡膏不足

检查锡膏印刷

桥接

机器/工艺方面

可能原因

改进措施

N/A

N/A

物料/工艺方面

可能原因

改进措施

1.锡膏印偏

修正印刷程序或改模板

2.锡膏太多

检查锡膏印刷

3.锡膏塌陷

检查锡膏

4.焊盘间距太近

修改设计

碑立

机器/工艺方面

可能原因

改进措施

1.元件两端受热不均匀

提高预热温度/时间

物料/工艺方面

可能原因

改进措施

1.焊盘尺寸不一

修改设计

2.元件的阻焊膜比焊盘高

修改设计

3.焊盘受热不均匀

修改设计

4.焊盘超过元件端太多

修改设计

5.锡膏太多

减少模板的厚度或阻焊膜的厚度

6.锡膏印歪

检查锡膏印刷

7.元件打歪

检查贴片程序

8.焊盘上有阻焊膜

换PCB板

焊球

机器/工艺方面

可能原因

改进措施

1.助焊剂在回流过程中飞溅

提高预热温度/时间

物料/工艺方面

可能原因

改进措施

1.锡膏氧化

用新鲜的锡膏

2.模板开孔不对

修改模板设计

元件错位

机器/工艺方面

可能原因

改进措施

1.元件在回流过程中流动

提高预热温度/时间

2.传送带振动

检查传送带

3.帘带刷到元器件

减短帘带

物料/工艺方面

可能原因

改进措施

1.元件在回流过程中流动

改变设计

2.元件贴歪

修改贴片程序

电容开裂

机器/工艺方面

可能原因

改进措施

1.热冲击

预热速度为2~3C/S

物料/工艺方面

可能原因

改进措施

1.元件结构设计不良

改变设计

2.元件贴装时开裂

修改贴片程序

3.来料开裂

换料

5.波峰焊

回流焊工位主要有以下缺陷:

开路,桥接,孔内上锡不足,溢锡,冷焊,焊料球

开路

机器/工艺方面

可能原因

改进措施

1.振动波太低

增大振动波

2.波高太低

提高波高

3.Nozzle被阻塞

清洗Nozzle

4.夹具变形

修理夹具

5.传送Finger变形

换Finger

6。

机器/Nozzle/传送带不水平

调水平

7.传送带速度太快

降低速度

8.进板方向不恰当

改变进板方向90,180,270

9.助焊剂活性太低

换助焊剂

物料/工艺方面

可能原因

改进措施

1.助焊剂的固体含量太多

改助焊剂

2.锡锅内杂质太多

换锡

3.板子弯曲

换料

4.有胶水在SMD焊盘上

参考第二节

5.焊盘上有阻焊膜

换PCB板

6.焊盘/元件的可焊性不好

换材料

7.焊盘和其他元件靠得太近

修改设计

8.焊盘超出元件的部分太少

修改设计

9.阴影效应的影响

修改设计

10.阻焊膜离焊盘太近

修改设计

桥接

机器/工艺方面

可能原因

改进措施

1.波高设置不恰当

修正波高设置

2.助焊剂不够

增加助焊剂量

3.夹具变形

修理夹具

4.传送Finger变形

换Finger

5。

机器/Nozzle/传送带不水平

调水平

6.传送带速度太慢

提高速度

7.进板方向不恰当

改变进板方向90,180,270

物料/工艺方面

可能原因

改进措施

2.助焊剂活性太低

换助焊剂

2.板子弯曲

换料

3.有胶水在SMD焊盘上

参考第二节

4.焊盘上有阻焊膜

换PCB板

5.焊盘/元件的可焊性不好

换材料

6.焊盘和其他焊盘靠得太近

修改PCB板设计

修改夹具设计使PCB板45度焊接。

7.元件错位

参考第二节

8.SOIC元件

加一个拉锡的焊盘

孔内上锡不足

机器/工艺方面

可能原因

改进措施

1.振动波太低

增大振动波

2.助焊剂活性太低

换助焊剂

3.夹具变形

修理夹具

4.传送Finger变形

换Finger

5.机器/Nozzle/传送带不水平

调水平

6.传送带速度太快预热温度不够

降低速度

7.助焊剂量不够

增加助焊剂量

物料/工艺方面

可能原因

改进措施

1.锡锅内杂质太多

换锡

2.板子弯曲

换料

3.孔内有阻焊的杂物

换料

4.阻焊膜离孔/焊盘太近

修改设计

5.孔的镀层镀得不好

换料

溢锡

机器/工艺方面

可能原因

改进措施

1.板子太大太重

加加强筋

2.锡波太高

降低锡波

3.传送带速度太慢

加快传送带速度

4.预热温度太高

优化程序

物料/工艺方面

可能原因

改进措施

1.板子弯曲

换料

2.很重的元件被设计在板子的中央

改变设计

3.地线设计不好

修改设计

4.板子上有孔

用阻焊膜将控封起来。

冷焊

机器/工艺方面

可能原因

改进措施

1.预热温度太低

调整预热温度

2.传送带速度太快

检查调整

3.助焊剂活性太低

换助焊剂

物料/工艺方面

可能原因

改进措施

1.元件/焊盘的可焊性不好

换料

焊料球

机器/工艺方面

可能原因

改进措施

1.助焊剂活性太低

换助焊剂

2.振动波太高

检查调整

物料/工艺方面

可能原因

改进措施

1.阻焊膜和助焊剂不兼容

换阻焊膜或助焊剂

2.助焊剂有杂质

换助焊剂