高炉特殊炉况处理技术.docx

《高炉特殊炉况处理技术.docx》由会员分享,可在线阅读,更多相关《高炉特殊炉况处理技术.docx(20页珍藏版)》请在冰豆网上搜索。

高炉特殊炉况处理技术

专家参谋王维兴:

高炉特殊炉况处理技术〔上〕

低料线

料线;低于正常料线以上叫低料线,时间在1小时以上.

•低料线的危害;打乱了炉料的正常分布,使料拄的透气性变坏,炉内煤气流分布失常,炉料得不到正常预热和正常复原,是造成炉凉和炉况失常的重要原因.。

低料线会使高炉顺行变坏,炉温向凉,生铁含硫升。

高1-2倍。

风渣口易破损

低料线易损坏炉衬,打乱软熔带的正常分布,易造成炉墙结厚和结瘤,也容易烧坏炉顶设备。

低料线;的炉料到达软熔带时,高炉难操作。

炉料透气性差,风量和压差不对应。

•低料线的原因;生产不稳定.高炉顺行变差,崩料或连续崩料;

懸料坐料形成低料线,特别是顽固懸料坐料形成低料线特别深;

设备故障不能上料或上料慢。

以及原燃料供给不上等。

•低料线的处理;要充分认识低料线的危害。

根据炉顶温度〔不超过250℃〕上下,适度减风,控制好料线,要确保炉顶温度不能超出允许最高值〔300℃〕,保护好炉顶设备〔启动炉顶打水设备,但不能打水过多〕。

减风是赶料线的最好方法。

但不适宜于长期低料线作业。

减风、低压时间不超过2小时。

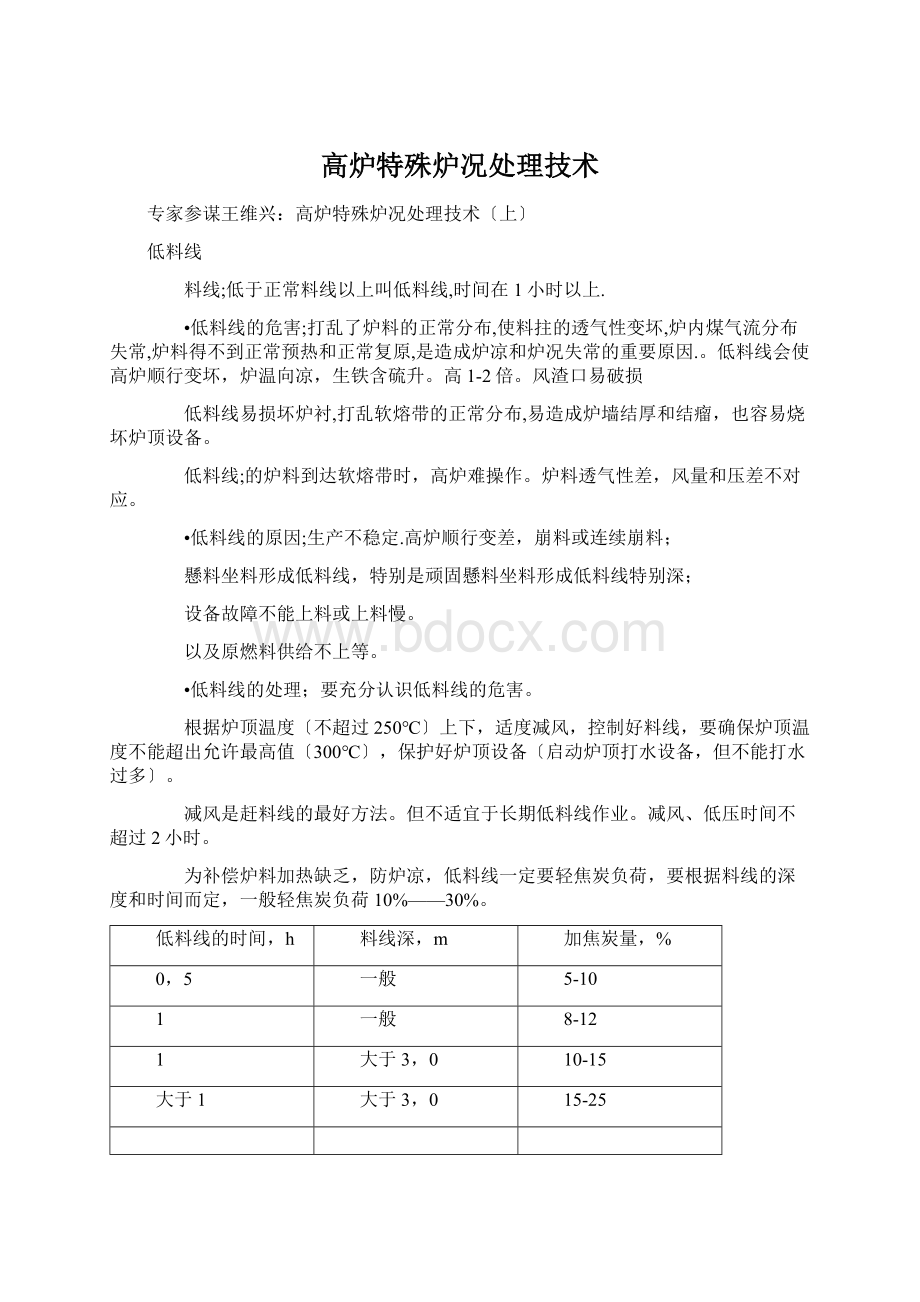

为补偿炉料加热缺乏,防炉凉,低料线一定要轻焦炭负荷,要根据料线的深度和时间而定,一般轻焦炭负荷10%——30%。

低料线的时间,h

料线深,m

加焦炭量,%

0,5

一般

5-10

1

一般

8-12

1

大于3,0

10-15

大于1

大于3,0

15-25

•设备故障;减风到高炉允许的最低水平,只要风口不来渣。

故障消除后,要先装料,撵上料线后,再加风。

上料过程中要补净焦。

故障处理时间长,不能上料,要抓紧组织出铁,铁后休风。

•上料设备故障之后,可先上几批焦,后补矿石。

但焦炭上料设备故障,不允许先上几批矿石,后补焦炭的做法。

•炉况不顺的高炉低料线的处理一定要慎重。

要防止恶性懸料。

可采取减风与控料线相结合的方法,风压平稳是前提。

炉子已懸料,要先装料,后坐料。

•赶料线到炉料碰撞点时,可改1-3批倒装料,以疏松边缘。

•低料线的炉料到达风口区时,如遇风压高,高炉炉况不顺,可改1-3批倒装料或适度减风。

•为保护炉顶设备,在炉顶温度大于500℃时,可向大小钟之间通蒸气,但严禁向炉内打水,可适度减风。

•风量减到50%以上时,料线深3m以上,低料线的因素没排除,要立即组织出铁,铁后休风。

•撵料线不能急,要均匀上料,防止懸料或恶性懸料。

•连续崩料造成的低料线,建议休风堵风口,以利于恢复炉矿。

•案例:

某厂1513m³高炉因设备事故造成低料线4m,处理过急,低料线的炉料到达风口区时连续崩料,未及时减风,导致悬料,以及顽固悬料。

最终导致炉凉,用十多天处理才正常。

某厂1513m³高炉因上料设备故障,造成低料线。

赶料线过急,料满后悬料,进一步处理不当,坐料不下,休风料也不下,喷吹渣口和铁口无效,只好拉下渣口小套,送风吹炉缸内炉料外排。

两小时后坐料下来,炉大凉,出三次号外。

两尺相差大于以上叫偏料。

钟阀高炉两尺相差以上也叫偏料。

•偏料的危害:

破坏煤气流正常分布,能量利用率降低,使装料调剂手段效果减小

造成高炉圆周工作不均,特别是炉缸温度不均,对喷煤和下部调剂效果有较大影响,易产生炉况大凉,大崩料或连续崩料,悬料.结瘤。

炉料粉末易集结在下料慢的局部。

•在料线浅的高炉易发生装料过满,或大钟关不严。

•风口圆周工作不均,一侧暗,一侧亮。

•各渣口,上下渣温差异大。

•渣铁物理热缺乏,生铁含s高,炉渣流动性差。

•CO2曲线低料线侧较低,最高点向中心移。

•风压高且不稳,顶压常见尖峰。

•炉顶温度曲线分散,低料线一侧温度高。

•炉衬侵蚀不均,侵蚀严重一侧煤气流过分开展。

•炉型发生变坏,一侧可能有结瘤,使下料不均。

•旋转布料器故障,停转后布料偏。

•风口圆周工作不均。

•炉料粉末多,布料时发生炉料粒度偏析。

•检查料尺工作是否正常,有无假象。

•出现偏料要防止中心过吹和炉温缺乏。

•偏料初期,可改变装料制度,采取疏松边缘或双装等的方法。

•炉温充分时,可铁后坐料,加3-5批净焦,后补矿,改变煤气流分布。

•使用无料钟设备可采取定点布料。

•低料线一侧缩小风口经,加套,严重是可堵风口。

•发现有结瘤要及时处理。

•大钟和旋转布料器工作有缺陷要及时处理。

炉料突然塌落的现象叫崩料,其深度超过会议500mm,或更深。

属于不正常下料连续不断或不止一次地突然塌料叫连续崩料。

炉料下降速度显著减慢而失去均衡叫难行。

难行是崩料的前兆。

炉料透气性恶化导致炉料下降速度减慢,物理反响减缓,要及时进行调整。

消除难行和合理处理崩料是防止高炉悬料的主要措施。

崩料和管道行程有互为因果关系。

崩料会使大量生料〔未被加热,进行直接复原的炉料〕进入炉缸,造成炉缸大凉。

炉料没预热会使热风能量损失,炉料不进行间接复原反响,炼铁能耗要升高。

炉料下降不畅,渐向难行;料尺下降不均,时快时慢时塌陷,时停滞。

风量,风压和炉料透气性波动加剧,呈锯齿状,且密,严重时呈大锯齿状。

炉顶煤气温度变化频繁,温度曲线紊乱,温度带变宽风口圆周工作不均,连续崩料时,风口前生降显多,严重时风口涌渣,甚至于灌渣。

炉温波动大,渣铁温度急剧下降,出现黑渣,铁硫高,渣铁流动性差。

炉顶压力波动大,炉顶温度也波动大,某点温度会突然升高。

如是边缘过重引起的崩料,风口不接受风量和喷煤。

管道行程引起的崩料,在管道方向风口不接受风量和高喷煤比。

•主要原因是鼓风动能、煤气流分布、装料制度之间发生不平衡。

•气流分布失衡,边缘或中心过分开展,管道行程没及时调整。

•炉热,炉凉调剂不及时,炉温波动大。

•严重偏料,长期低料线引起煤气流分布失衡。

•炉墙结厚,结瘤,炉型被破坏。

•原燃料质量变坏,高炉没及时调整。

特别是焦炭质量变坏,炉料粉末增多。

•炉渣成分波动,形成短渣,软熔带透气性变差。

•布料设备不正常,使煤气流分布失常。

崩料的处理要果断,严防连续崩料。

否那么高炉会大凉,炉缸可能会造成冻结。

•区别对待:

偶尔1-2次滑尺,视炉温,料尺深度而轻焦负荷,疏松边缘,降煤比,可短时减风等。

•炉热崩料,可降风温40-50℃,或减煤比,疏松边缘可制止。

在出渣铁前崩料,在降风温时,也要减风量;连续崩料时要多减风〔减风30%-40%,高压改常压,风压和风量适称,下料正常后,再逐渐恢复正常。

处理过程中要适当加净和轻焦负荷,确保炉缸热量充分。

待不正常炉料过风口后,再加全风。

连续崩料时处理最有效的方法是,铁后休风坐料,堵局部风口〔3-5个〕。

复风后按压差操作。

•炉凉崩料危害大,要立即大幅度减风,并提风温,上部加净焦。

•因煤气流失常引起的崩料,要调整装料制度。

对于炉温充分,可短时降风温30-50度,炉温缺乏要减风,风压不要超过正常值。

实行定点布料,双装料制,缩小矿批重等。

•原燃料质量变坏,要提炉温,轻负荷,适度降冶炼强度,减风量。

•炉渣碱度过高〔碱度在1.4以上〕引起的崩料,要及时调碱度,造长渣。

高AI⒉O⒊要加配МɡO量。

处理好第一次崩料很重要,一定要控制好风量,待料尺走好后,且稳定,方可加风。

风量与料速要相适应,否那么还要减风。

严防连续崩料。

4、悬料

炉料下降停止时间超过两批料〔料尺打横10分钟〕以上时叫悬料。

悬料分为:

,上悬料,下悬料,热悬料和冷悬料,以及顽固悬料。

坐料三次或三次以上未解决的悬料是顽固悬料。

悬料在四小时以上称为恶性悬料。

悬料前炉况难行,风压突然升高,风量减少,顶压降低。

风压急剧升高,风量随之减少,料尺打横,已形成悬料。

风口焦炭呆滞,个别风口有生降。

料尺下降不正常,下下停停,停顿后突然塌落,停顿,10分钟以上时为悬料。

下料速度逐渐减慢,料尺越来越宽,最后打横。

有时是料尺连续滑尺,而后打横。

一般悬料,高炉只是表现不接收局部风量,严重悬料时不接受风量。

上部悬料为:

有崩料和管道行程,风压梢降后突然间升高。

风口工作正常,风口前焦炭仍活泼。

坐料放风时风量未到零,料已下来。

坐料对炉温影响不大。

下部悬料为:

悬料前1——1,5小时风压已渐升,出现难行和崩料。

崩料后风压迅速上升。

风口工作不均,反响迟钝,有风口前焦炭呆滯现象。

下部压差高。

上部悬料:

煤气分布严重失常,中心与边缘的CO2相差大于4%。

管道被堵死后立即悬料;炉料偏行,致煤气分布不均。

冶炼强度与炉料透气性不相适应,冶炼强度与含粉率不相适应。

炉温急升,处理不当等。

下部悬料:

下悬料包括热悬料和凉悬料。

主要原因是下部热平衡被破坏,致使热制度和造渣制度波动大。

热悬料:

炉温高,煤气膨胀,SiO挥发,使下部压差升高。

煤气体积和流速增大,软熔带位移,使煤气阻力增大。

凉悬料:

炉温低,渣铁变粘,流动性差,导致煤气阻力增大,初渣和铁滴落受阻。

凉悬料难处理。

•造渣制度失常:

渣碱度变化大,由长渣变短渣。

炉温升高,渣碱度升高。

高AI2O3低MɡO炉渣流动性差。

•焦炭质量变差,粉末多,焦粉末进入炉渣,炉渣变粘稠。

•炉腰或炉腹结瘤。

•休风时间长,特别是重负荷无方案休风时间长,热损失大,复风后低炉温〔复风进度过快〕致使炉缸凉。

•高炉操作不当:

加风〔超过正常风量的10%〕或提风温〔一小时以内屡次提风温,幅度大于50度〕过猛。

•低料线时间长,使成渣带温度降低,初渣易凝固;加大了焦炭和矿石的落下距离,增加粉末的产生和减少了炉料预热。

低料线的料称为乱料,乱料下达软熔带和炉缸时,高炉不好操作,或出现操作不当。

乱料下达炉缸,煤气流分布不合理,炉况难行,出现崩料,最后导致悬料。

高炉正常生产是炉料下降的重力与煤气上升浮力相适应。

悬料是打破了上述平衡,处理悬料也要从这两方面入手。

•处理悬料的原那么:

处理要果断,不可拖延,防止开展成为顽固悬料。

区分出是上部悬料,还是下部悬料,是热悬料,还是凉悬料,要采取不同的处理方法,两者不可混淆。

•以预防为主,有悬料征兆要早处理,防止悬料发生。

风压爬坡,料尺不均,料难行;如是热行,可降风温,减煤比;如是凉行,先停氧,减风,相应减煤比,轻焦炭负荷。

•力求先不坐料来解决悬料:

刚悬料立即减风〔40%左右〕,改常压;如是热悬料可同时降风温〔100-150℃〕,一般悬料即可解决悬料。

•已悬料:

减风降风压,出净渣铁,放风坐料。

回风量要小,风压要低于悬料前的水平,风量要为正常值的90%,炉况好转,跟据炉料透气性和压差,逐渐全加风。

跟据炉况,可堵部份风口,按风压操作。

坐料后的低料线,要在20-30分钟内撵上。

防止低料线的负作用。

一次坐料要撤底,不急于回风,严防反复。

•原燃料质量不好时,特别是成分不稳定时,高炉不顺,要提炉温,轻焦炭负荷,降冶炼强度操作,不能再追求产量,以稳定为主。

稳定会出效益。

•有结瘤,早处理,消除结厚。

•坐料下不来,可转为休风坐料。

•顽固悬料,必须慎重从事,按料线深度和炉温情况适当加焦,轻焦炭负荷,疏松边缘气流,改善炉料透气性。

赶料线不能太急,防止重复悬料。

•坐料之前,料线要到达正常水平,不可低料线坐料。

顽固悬料之后,可堵局部风口,实行定风压操作,复风压力要一次比一次低。

•坐料之后的操作:

铁后坐料减风一次到底。

复风量要分几个台阶〔5-7个〕逐渐恢复风量,风压升高也要分几个台阶〔第一次为50kPa,以后为本10-20kPa,最后为1-10kPa〕,逐渐恢复风温,逐渐恢复煤比,逐渐恢复焦炭负荷,富氧。

炉凉,提高风温要慎重。

•顽固悬料,只要能上料,一定要上足料,首先料是加净焦,严防复风后炉凉,提高炉料透气性,也为加快恢复创造条件。

最顽固的悬料,几乎吹不进风,坐料也不下来,。

可翻开渣口和铁口,让风有通道,烧炉内焦炭,加大空间,补充热量,烧一段时间,再坐料。

顽固的悬料,在放净渣铁后,可送冷风吹。

顽固的悬料时要保护好炉顶设备及干法除尘的布袋。

5炉缸堆积

炉缸堆积是一些尚未复原的炉料〔正常的炉料会被加热,复原,形成初渣,软熔,滴落,形成正常的渣铁进入炉缸〕与焦炭一起进入炉缸,形成一个不冶炼区,破坏炉缸正常工作。

炉缸堆积也可能是一些焦粉,难熔炉渣,或是一些钛化物等。

炉缸堆积分为:

边缘堆积和中心堆积两种。

中心堆积还有炉底上涨现象。

风压高,波动大;铁前高,铁后低。

加风易崩料,减风转顺;风量波动大,铁前风量低,铁后风量高。

高炉透气性指数小,压差大,出铁前后变化大。

炉顶温度偏低,温度带窄,波动大。

炉喉,炉身温度偏低,边缘煤气不开展;中心温度偏高,温差大。

煤气CO2边缘高,中心低。

铁前料尺下降慢,铁后快,常有小崩料及料尺呆滞,但不易悬料。

风口工作不均,发暗,对炉温反响不及时。

严重时风口涌渣,灌渣。

风渣口破损增多,先坏风口,后坏渣口。

渣温偏低,上渣比下渣凉,上渣带铁多,难放,易坏渣口。

铁水物理热缺乏,易出低硅高硫铁。

严重时出高硅高硫铁,见下渣后铁量少;铁口变深易长,难开等。

风压水平低,反响不灵敏,时有尖峰,易悬料。

休风后和慢风后,风量难恢复。

风量和压差表现与边缘堆积相似。

炉顶温度偏高,温度带窄,波动大。

炉喉温度周边差异大,边缘高,中心温度偏低。

煤气CO2边缘低,中心高。

料尺下降不均,易出现“陷落〞,突然出现料满现象。

悬料后不易恢复。

炉温充分时,风口工作明亮,但是呆滞。

炉温缺乏时,见生降,严重时风口涌渣,灌渣。

风口易破损;先坏渣口,后坏风口。

渣温低,下渣比上渣凉,渣温变化大,上渣带铁多,易坏。

铁水物理热低,易产生高硅高硫铁。

同次铁,前热后凉,下渣出现早,但渣量少。

风渣口破损增多,是炉缸堆积的明显征兆。

•长期边缘过重,鼓风动能大,中心煤气流过分开展,易导致边缘堆积。

•长期采取轻边缘装了制度,鼓风动能小,煤气吹不透中心,易导致中心堆积。

•长期冶炼高标号铸造铁,造成石墨堆积,一般是炉底上涨。

•常期进行钒钛磁铁矿冶炼,因钛化物〔TiN,TiC〕析出,引起炉缸堆积。

•造渣制度不适应,高Al2O3,高碱度,易形成短渣,遇炉温波动或炉缸大凉,易造成炉缸堆积。

•长期堵风口,引起相应部位炉缸堆积。

•冷却强度过大,冷却设备漏水,可造成局部炉缸堆积。

•碱金属负荷过重,又排不出,引起炉缸堆积。

提高原燃料质量〔重点是提高转鼓强度,减少粉末〕提高炉料透气性,选择科学合理的炉料结构,装料制度,送风制度,这是预防和处理炉缸堆积的根本措施。

•边缘堆积的处理措施:

要减轻边缘,扩大风口径。

根据炉温调焦炭负荷。

•中心堆积的处理措施:

加重边缘的料制,改用长风口,缩小风口径。

提高风速,吹透中心。

短期慢风作业要堵风口。

•长期冶炼高标号铸造铁,要适时变炼铁种,清洗炉缸。

•高Al2O3〔大于15%时〕要提高MɡO含量〔12%左右〕。

改善炉渣透气性。

•降低炉料碱金属负荷,采取低碱度炉渣排碱。

•炉缸严重堆积的情况要洗炉:

提高炉温,调焦炭负荷。

降低炉渣碱度,要使渣碱度比正常值低0.1-0.3。

冶炼铸造铁时可适量加锰矿,萤石。

提高渣铁流动性,控制石墨析出。

特殊情况下可用,萤石清洗炉缸。

时间不可长,对炉衬有破坏作用。

可用轧钢氧化铁皮,钢痟,碎铁洗炉缸。

•对于风渣口破损较多的炉缸堆积要增加出铁次数和放渣次数,减少炉缸存渣铁量。

炉缸存渣铁不多时,可翻开渣口,空吹。

对于坏的严重风口〔漏水多〕要临时堵风口。

•对于小高炉,可缩小炉料粒度,如矿石5-10mm,防止生料进入炉缸,降低烧结矿FeO含量。

注意:

高炉不允许长期慢风作业,容易造成炉缸堆积和炉墙结厚。

炼铁上下工序出现问题,就要求高炉减风,慢风作业;原燃料供给出现问题,也要求高炉减风,慢风作业。

这对高炉来说,短时可以,时间长危害大。

要不休风,要不堵风口,不可拖延。

一些企业新建高炉,炼钢设备不能正常工作,要求高炉投产,有铁炼钢用不了,要求高炉慢风减产。

这对高炉来说是最不利的。

6.0.炉缸大凉,炉缸冻结

炉温极低,渣铁流动性变差,生铁含硫高,高炉顺行变差,叫炉缸大凉。

大凉进一步开展,渣铁不别离,渣口放不出渣,铁口放不出铁,炉缸处于半凝固或凝固状态,叫炉缸冻结。

高炉生产不能继续下去。

新生渣铁堆在风口和渣口附近,吹风量少,或吹不进风,导致风渣口極易破损,甚至出现烧穿事故

炉料透气性极差,软溶的炉料不能滴落,与焦炭混在一起,没有煤气穿过的空间,焦炭不能再燃烧,也就没有热量产生。

上述现象一般是局部会更严重。

风量和风压不稳定,风压升高,风量减少;炉缸冻结时,炉顶煤气压力和温度极低,炉身和炉喉温度普遍下降,水温差下降。

大凉初期,炉料有停滞和崩料,大凉时不断崩料。

大凉初期风口发暗,见生降,挂渣;进而风口涌渣,灌渣。

炉缸冻结时风口被渣铁凝死。

大凉初期炉渣粘稠,铁水可流动,但温度极低,暗红色,低硅高硫;渣色黑,火花多,流动性差。

炉缸冻结时,渣铁不能别离,放不出渣铁。

炉缸处于凝固或半凝固状态。

冷却设备漏水时,风渣口往外冒水,炉顶煤气含氢量增多,煤气点燃时呈红色。

反响大凉的征兆先是:

风口发暗,见生降,挂渣,然后是渣口放出黑渣流动性差。

最后是放出的铁为暗红色,温度极低,流动性差。

铁口放不出铁说明炉缸温度已降到1150度以下。

这时炉缸已冻结。

炉缸冻结是综合原因造成的。

主要是炉缸热平衡严重失调。

正常冶炼的高炉热量收支平衡,炉缸热量充分。

但是在炉况失常条件下,会出现热量收入减少〔煤气热量被炉料吸收减少,矿石间接复原度降低,等〕,大量生矿因崩料直接进入炉缸,大量吸热,进行直接复原反响,导致炉缸热量支出过多,而热量收入减少,最终导致冶炼过程紊乱。

总之,热量收入减少,热量支出过多是炉缸冻结的两大因素。

热量收入减少:

冷却设备漏水,消耗热量。

炉况失常条件下冶炼强度下降,减风量,热量收入减少。

炉况失常条件下减风,碳素燃烧减少,放热少。

煤粉燃烧初期要吸收热量。

在4小时后才放热。

煤气热量利用减少。

热量支出过多:

矿石进行直接复原反映比例增多,吸收热量。

炉况失常条件下冶炼强度下降,冷却强度没变,冷却水带走热量多。

大量生矿因崩料直接进入炉缸,大量吸热。

洗炉时炉墙粘结物〔渣皮〕或炉榴脱落,大量吸热。

装料,称量出现严重失误

无方案长时间休风,没来得及调整焦炭负荷。

原燃料质量突然恶化,特别是焦炭质量突然恶化,工长没来得及处理或处理不当。

关键在于想方法使高炉能鼓进风,接受风量。

上部要及早参加净焦和轻负荷炉料,使其尽早下达炉缸,熔化已凝固的渣铁为目标。

要采取一切措施使炉缸中已熔化的渣铁,找到排放出路。

首先要找出炉凉和炉缸冻结的原因。

如冷却设备漏水,装料,称量出现严重失误,或频繁崩料等。

要及进行处理。

炉况允许,上部能装料时,立即装入十几批净焦,随之为轻负荷炉料,可参考开炉时的填充料来确定。

采取“局部熔炼〞的方法来处理炉缸冻结工作。

先打通2-3个风口,要求是临近风渣口的,实现可以送风,使熔化的渣铁,可从渣铁口流出来;重要的是要翻开渣铁口上部的通道,努力使炉内局部区域能使焦炭可燃烧,温度能升高,局部炉料能得到熔化,流动排出炉外。

渣铁口上部炉料能下降,创造出一个局部的活化区。

然后再逐渐扩大活化区,再翻开相邻风口,使凝固的渣铁能够逐步熔化,流出高炉。

上部的炉料能下降,等待上部的净焦和轻负荷炉料下达。

具体的步骤如下:

用氧气烧通风口之间,风口与渣铁口之间的通道。

可先翻开风口与渣口之间的通道,再风口与铁口之间的通道。

鼓进风可促进风口上部的焦炭燃烧,炉料熔化,尽量扩大炉内空间。

在炉内空间内可填充低灰份的焦炭或木碳,还可已参加少量Al块和食盐,以改善炉渣流动性。

将渣口小套,中套取下,改作泥套,渣沟铺设沟土,做临时出铁场。

此时主意不要让风口再灌渣。

翻开风口的方向应是向铁口方向开展,尽早打通铁口通道。

一般渣口连再续工作8-10次,就可已处理铁口。

在极端情况下,也可选择送一个相临风口做为临时出铁口,要做好相应准备工作。

这个风口应临近渣口,已利于尽早打通渣口周围的通道。

上述处理过程不能过快,风口每次只能开两个,开的风口要加套,以提高风速。

先吹小风,逐步增加风量和风温。

要计算好参加净焦和轻负荷炉料,下达炉缸的时间,不可在下达前用大风吹。

目前炉缸温度还低,渣铁流动性差。

要有长时间处理〔有的大高炉用1个月左右时间处理〕的思想准备,要不断稳固已打风口的局面,不要退步,不可主观行事。

等待参加净焦和轻负荷炉料,下达炉缸的时机,是十分重要的。

可进行富氧鼓风,促进焦炭燃烧,提高炉缸温度。

“富氧吹烧铁口技术〞可大大提高处理炉缸冻结的速度。

国内有不少成功案例。

在铁口用氧烧开1~2m的孔道,有一定空间后,垫上沙土,送上适量炸药进行爆破,可使铁口上方的凝结物破裂,形成一个煤气、渣铁的通道。

炉缸大凉和炉缸冻结的高炉,水的冷却强度要降低,在处理炉况时逐步恢复。

长期停炉的高炉处理一定要科学,慎重。

停炉前要放净渣铁〔提高铁口角度出铁〕,填充的炉料要轻负荷,所用的焦炭质量要好,要堵死所有的风口,降低水的冷却强度。

严防冷却设备漏水。

如停炉半年以上,炉缸根本冻结,炉料要按开炉焦比计算,为4t/t。

结厚是局部融化的炉料,因多种原因凝固粘结在炉墙上,超过了正常厚度时,即称为炉墙结厚。

不接受风量,风压高时易出现崩料、悬料,只有减风才稳定。

风压正常升高〔同等风量时〕,风量减少,透气性指数降低。

风口前焦炭不活泼,周边工作不均,时有生降,易涌渣。

煤气流不稳定,能量利用低,变差,焦比升高,调整料制后效果不明显,有边缘自动加重现象,C02曲线出现“翅腿〞。

炉顶边缘温度下降,炉喉和炉身温度下降,结厚方向水温差明显低。

料尺出现滑尺,对炉况影响大。

风口有生降、涌渣、渣温低,流动性不好。

铁口深度有时突然增长。

铁S偏高,难以控制。

炉尘吹出量增多。

炉温剧烈波动,使渣碱度高、流动性产生波动,易粘炉墙。

初成渣FeO在下降过程中被复原为铁,渗入焦粉,使熔点升高。

炉料中的粉尘,石灰石在高碱时,使熔融炉料变粘稠。

炉料中碱金属多,在炉身上进行富集。

对崩料、悬料,长期休风处理不当。

冷却强度大,设备漏水。

装料设备有缺陷,长期堵风口,风口进风不均匀。

低料线时间长,料线深,使炉身上部温度升高,赶料线操作不当。

长期慢风作业,气流边缘开展;低风温,使高温区上移。

对管道行程处理不当。

边缘过重,煤气流严重缺乏。

预防:

不长期堵风口,不慢风作业,科学处理低料线。

炉喉炉身水温差和煤气曲线有变化要及时调整。

加强对水温差的检测,使之处于正常值范围内。

处理方法:

主要是洗炉