Co2气体保护焊.docx

《Co2气体保护焊.docx》由会员分享,可在线阅读,更多相关《Co2气体保护焊.docx(19页珍藏版)》请在冰豆网上搜索。

Co2气体保护焊

Co2气体保护焊

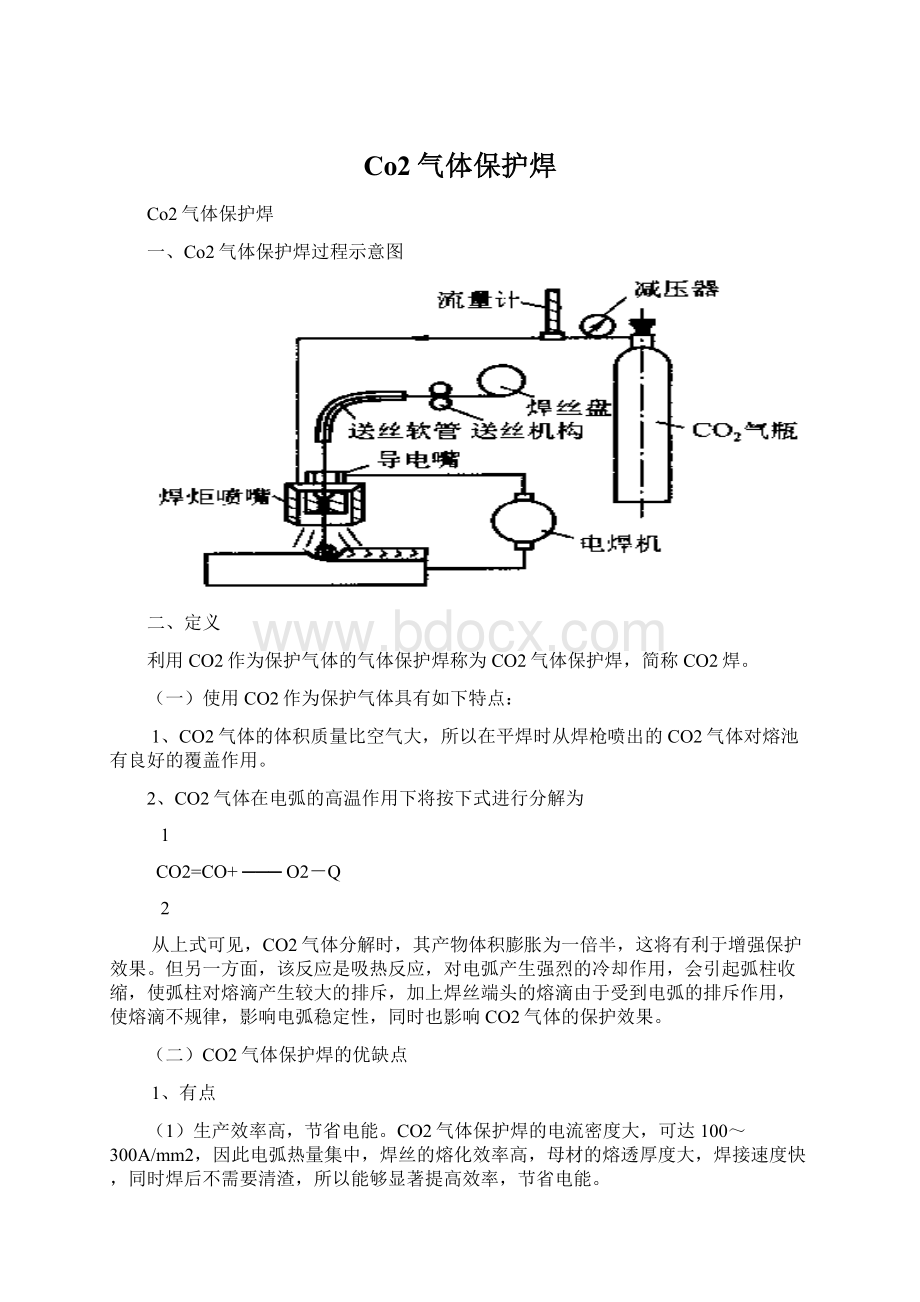

一、Co2气体保护焊过程示意图

二、定义

利用CO2作为保护气体的气体保护焊称为CO2气体保护焊,简称CO2焊。

(一)使用CO2作为保护气体具有如下特点:

1、CO2气体的体积质量比空气大,所以在平焊时从焊枪喷出的CO2气体对熔池有良好的覆盖作用。

2、CO2气体在电弧的高温作用下将按下式进行分解为

1

CO2=CO+───O2-Q

2

从上式可见,CO2气体分解时,其产物体积膨胀为一倍半,这将有利于增强保护效果。

但另一方面,该反应是吸热反应,对电弧产生强烈的冷却作用,会引起弧柱收缩,使弧柱对熔滴产生较大的排斥,加上焊丝端头的熔滴由于受到电弧的排斥作用,使熔滴不规律,影响电弧稳定性,同时也影响CO2气体的保护效果。

(二)CO2气体保护焊的优缺点

1、有点

(1)生产效率高,节省电能。

CO2气体保护焊的电流密度大,可达100~300A/mm2,因此电弧热量集中,焊丝的熔化效率高,母材的熔透厚度大,焊接速度快,同时焊后不需要清渣,所以能够显著提高效率,节省电能。

(2)焊接成本低。

由于CO2气体和焊丝的价格低廉,对于焊前的生产准备要求不高,焊后清理和校正工时少,所以成本低。

(3)焊接变形小。

由于电弧热量集中、线能量低和CO2气体具有较强的冷却作用,使焊件受热面积小。

特别是焊接薄板时,变形很小。

(4)对油、锈产生气孔的敏感性较低。

(5)焊缝中含氢量少,所以提高了焊接低合金高钢抗冷裂纹的能力。

(6)熔滴采用短路过渡时用于立焊、仰焊和全位置焊接。

(7)电弧可见性好,有利于观察,焊丝能准确对准焊接线,尤其是在半自动焊时可以较容易地实现短焊缝和曲线焊缝的焊接工作。

(8)操作简单,容易掌握。

2、缺点

(1)与手弧焊相比设备较复杂,易出现故障,要求具有较高的维护设备的技术能力。

(2)抗风能力差,给室外焊接作业带来一定困难。

(3)弧光较强,必须注意劳动保护。

(4)与手弧焊和埋弧焊相比,焊缝成形不够美观,焊接飞溅较大。

(三)氧化性混合气体保护电弧焊,英文简称MAG焊,使用的保护气体是由惰性气体和少量氧化性气体,(如O2,CO2或其混合气体等)混合而成。

加入少量氧化性气体的目的,是在不改变或基本上不改变惰性气体电弧特件的条件下,进一步提高电弧稳定计,改善焊缝成形和降低电弧辐射强度等。

这种方法常用于黑色金属材料的焊接。

(四)熔化极式产品分类及优缺点

1、手工焊(焊条电弧焊):

效率低,浪费原材料,不节能,能量不集中,综合成本高,操作技术复杂.使用焊机为交流焊机或直流焊机。

它的结构简单,可靠性高,维修方便,适用于野外作业,室内装修,特殊作业。

焊机输出特性为下降特性或陡降特性(恒流特性)。

在焊接领域它不能占主导地位。

2、CO2气保焊(半自动):

高效,节能,能量集中,焊道韧性好,焊接中厚板(1mm以上)综合成本比手工焊低3倍,操作技术简单,全位置焊。

易实现自动焊。

有广阔的发展。

3、MAG气保焊:

克服CO2气保焊飞溅,成形不太好的缺点,使用MAG(Ar75%以上,CO225%以下)气保焊,使用大电流,焊接过渡过程变为喷射过度。

4、埋弧焊(自动焊):

焊厚板(10mm以上),质量好,成型好,适用于水平作业。

5、与手工焊比较

种类内容

焊丝直径

最大电流

截面积

能量集中性

手工焊条

2.0mm

80A

π

差

HO8Mn2SIA

1.0mm

250A

0.25π

好

药芯焊丝

1.2mm

350A

0.36π

最好

uCO2气保焊比手工焊(焊条)能量集中性好十倍以上。

(1)药芯焊丝的特点

①比实心焊丝能量集中

②焊接质量好

③飞溅少,焊缝成型好

④效率高

⑤节能

⑥综合成本低

⑦调节熔敷成分方便

⑧不增碳

(2)焊机种类的特征

种类内容

焊枪行走

送丝(条)

手工焊

人工

人工

半自动(Co2)

人工

自动

自动(埋弧焊)

自动

自动

CO2容易实现机械化自动化

三、正确使用焊机

(一)Co2气保焊的工作原理

(二)焊机

1、通用的Co2焊机

2、功能

(1)提前送气功能:

对焊接部位提前进行气体保护,防止引弧时出现气孔。

(0.5S)

(2)慢送丝功能:

加大焊丝和工件接触时间,提高引弧成功率。

(3--4米/分)

(3)引弧成功后正常送丝:

正常送丝。

(3—16米/分)

(4)收弧(无):

用于焊道的点固,短焊缝或焊缝无要求的场合。

(5)收弧(有):

有填弧坑功能。

(6)收弧初期予置:

解决焊接起始端和尾端的焊接缺陷。

(7)输出端短路保护:

保护焊机主变压器和晶闸管不被烧毁。

(8)双重过热保护:

保护焊机主变压器和晶闸管不被烧毁

(三)Co2机送丝机

1、送丝机

(1)送丝电压:

DC24V/DC18.3V

(2)电磁阀电压:

DC24V

(3)焊丝直径:

0.8/1.0/1.2/1.6

(4)适用丝类型软钢/实芯送丝速度范围:

1.5-15m/min

(5)焊丝盘最大容量:

20kg

2、送丝轮槽型的比较

(1)U型轮:

送丝轮和焊丝面接触,送丝力量大,对焊丝的损伤最小,适合各种实芯和药芯焊丝。

(2)V型轮:

送丝轮和焊丝点接触,压力小时送丝力量小,易打滑,压力大时,会引起焊丝变型。

3、送丝比较

(1)H08Mn2SiA:

材质硬,不易变形,送丝阻力小,送丝机送丝容易。

(2)药芯焊丝:

材质较软,较容易变形,送丝阻力较大,送丝机送丝较困难。

(3)铝焊丝:

材质软,易变形,受热膨胀系数大,发涩,送丝阻力大,送丝机送丝困难。

4、对送丝机构的要求

(1)焊丝:

镀铜,抛光,平整,密绕,粗细一致,无小弯,导电性能好,机械特性好,工艺性能好,化学成分好。

(2)送丝管:

规格对,长短合适,内径干净,光滑,无小弯,密封圈完好,热塑管完好,必须定期保养(10--15天左右)

(3)送丝导咀:

内径干净,光滑,无弯曲,规格长短合适,定期保养。

(4)送丝轮:

槽线和焊丝一致,定期清理。

(5)导电咀:

规格与焊丝一致,连接紧固,必须定期更换。

四、焊接主要规范参数和正确调节规范

(一)焊丝

1、焊丝

(1)CO2焊丝分实芯和药芯焊丝两种.

(2)型号:

H08Mn2SIA优质焊丝

(3)规格:

直径0.60.80.91.01.21.6

2、Co2焊用的主要焊丝品种

(1)CO2焊用的主要焊丝品种是H08Mn2Si类型。

根据其杂质含量(S和P)和检查项目(镀铜层附着力和焊丝松弛直径及扰距)又分为四种。

(2)H08Mn2SiA:

与H08Mn2Si比冲击值高,送丝均匀,导电好。

(3)H04Mn2SiTiA:

脱氧能力强,脱氮能力强,抗气孔能力强,使用于200A以上的大电流。

(4)H04Mn2SiAlTiA:

脱氧能力更强,脱氮能力更强,抗气孔能力更强,特别使用于大电流填充(水平)和CO2-Ar2混合气体保护焊。

(5)MAG:

H08MnSiA

3、使用焊丝基本原则

(1)采用优质焊丝。

(2)工作电流必须在焊丝直径允许电流范围之内。

(3)相同电流时,焊丝直径越细越好。

(4)焊缝有质量要求时,必须使用直径1.2以下的焊丝。

(5)为了提高工作效率,可使用直径1.6焊丝,电流大于300A。

4、焊丝直径的选择

焊丝直径(mm)

熔滴过渡形式

可焊板厚(mm)

焊缝位置

0.5--0.8

短路过渡

射滴过渡

0.4--3.2

2.5--4

全位置

水平

1.0--1.4

短路过渡

射滴过渡

2--8

2--12

全位置

水平

1.6

射滴过渡

>8

水平

5、不同焊丝直径使用电流范围

丝径(mm)

电流范围(A)

适用板厚(mm)

0.6

40--100

0.6--1.6

0.8

50--150

0.8--2.3

0.9

70--200

1.0--3.2

1.0

90--250

1.2--6

1.2

120--350

2.0--10

1.6

300以上

6.0以上

5、遵循使用焊丝基本原则的好处

(1)焊丝越细,短路过渡频率越高,飞溅越小,成形越好。

(2)相同电流,焊丝越细能量越集中,焊接质量越好。

(3)焊丝越细,焊接规范越容易调节。

(4)焊丝越细,受外界干扰小(电网波动,送丝机转速精度)。

(二)Co2气

1、Co2气

(1)为了得到致密的焊缝,CO2气体纯度在99.5%以上,其中含水量(按重量)不得超过0.05%。

(2)无色,无味,无毒,是空气密度的1.5倍,沸点-78.9OC,常温下加压(50--70Kg/cm2)变为液体,比水轻。

(3)每公斤液态CO2可释放510升以上CO2气体。

同时伴有强烈的制冷作用,流量计必须加热。

(4)小于200A时:

气体流量为15--20升

(5)大于200A时:

气体流量为20--25升

(6)每瓶内可装入(25-30)Kg液态CO2,可释放15000升以上CO2气体,使用时间10--16小时。

2、产生气孔的现象及原因

(1)CO气孔:

焊丝不合格,工件含碳量大。

(2)H气孔:

水,油,锈.

(3)N气孔:

主要原因是气体保护效果不好。

(4)气瓶无气,漏气,接头处未紧固.流量计堵塞,流量过小,未加热,漏气.气路漏气.电磁阀坏.送丝管密封圈坏,热塑管坏.枪管密封圈坏.气筛坏,喷嘴堵塞严重.干伸长度大.规范不对。

3、干伸长度

定义:

导电咀到工件的距离.

(1)过大时:

引弧性能差,电弧不稳,飞溅加大,易产生气孔,熔深变浅.

(2)过小时:

看不清电弧,喷嘴易被飞溅物堵塞,熔深变深.

(3)一般伸出长度10~20mm

(4)小于300A时:

干伸长度=(10--15)倍的焊丝直径.

(5)大于300A时:

干伸长度=(10--15)倍的焊丝直径+5mm

焊丝直径(mm)

干伸长度(mm)

0.8

8--12

1.0

10--15

1.2

12--18

1.6

21--29

4、干伸长度为什么要求严格

热量=干伸长度热量+电弧热量

五、焊枪操作基础

1、焊枪操作

(1)在焊接过程中,焊枪的高度(干伸长度)和角度,自始至终保持一致.

(2)角度:

和焊道的成型方向垂直,前进方向倾斜20度

2、参考公式

(1)小于300(250)A时:

焊接电压=0.04焊接电流+16±2

(2)大于300(250)A时:

焊接电压=0.04焊接电流+20±2

例如:

•

50A18V

•

100A20V

•

150A22V

•

200A24V

•

250A26V

•

300A28或32

•

350A34V

•

400A36V

•

450A38V

•

500A40V

3、规范调节

(1)按参考公式进行焊前预制

(2)试焊

(3)首先确定好电流

(4)根据手感,声音,电弧稳定判断电压高低

(5)微调电压

4、规范电压高低的判断

电压偏高时:

弧长变长;飞溅颗粒变大;焊道变平;熔深变浅;易产生气孔;

“啪嗒啪嗒”

电压偏低时:

焊丝插向工件;飞溅加大;焊道窄而高;熔深变大

“嘭彭”

5、极性

(1)以工件接线为准。

(2)工件接焊机输出端(-),称谓反极性接法。

作为焊缝要求,CO2气保焊必须反极性接法。

(3)工件接焊机输出端(+),称谓正极性接法。

可以进行堆焊,提高工作效率。

6、焊枪操作基本要领

收弧(无)

收弧(有)

收弧初期预置

按TS

松TS

再按TS

再松TS

焊接电流

停止焊接

焊接电流

焊接电流

收弧电流

停止焊接

收弧电流

焊接电流

收弧电流

停止焊接

7、焊枪操作基本要领

收弧无

按TS提前送气慢送丝引弧成功后正常送丝(正常焊接)

送丝机停止工作(但有惯性)

松TS焊机继续工作0.1--0.2秒,回烧(防止粘丝)

焊机输出12V--14V电压,进行FTT(削小或削掉焊丝端头熔球),滞后停气。

8、焊机操作过程

焊机安装完毕合上空气开关打开气瓶阀门合上主机电源开关气体置到“检查”调节流量计旋钮(气体流量20升/分)气体置到“焊接”收弧“有”

丝径“1.2”“实芯”进行焊接电流和收弧电流予置根据焊丝直径确定干伸长度进行试焊焊接规范正确调节正式焊接

9、关机程序

焊接操作结束后,按下列过程关闭焊机

(1)关闭气瓶总开关

(2)将气体保护开关拨到检查位置,流量计压力指示到“0”位置。

调整流量计的流量旋钮,向左旋到关闭位置

(3)关闭焊机电源开关

(4)断开焊机外接的电源开关

六、实际焊接

(一)焊前准备

(1)坡口加工和清理

(2)机械加工气体火焰和空气等离子切割等

(3)工件上油污,油漆,氧化皮,铁锈及其他附着物清理干净。

(4)焊前定位

(二)焊接法比较

前进法(左焊法)和后退法(右焊法)各有什么优缺点:

前进法:

电弧推着熔池走,电弧不能直接作用在工件上,飞溅较大,熔深较浅,焊道平而宽,易观察焊缝,气体保护效果较好。

适用于薄板,V型坡口打底焊。

后退法:

电弧躲着熔池走,电弧直接作用在工件上,飞溅较小,成形好,熔深较大,焊道窄而高,易观察焊缝成型,气体保护效果较差。

适用于厚板和药芯焊丝。

(三)角焊

角焊:

中厚板角焊,要使焊缝对称,必须考虑到上下板的散热,上板散热差,下板散热好,所以,电弧应指向下板。

焊枪指向位置最关键

4mm以下角焊:

焊丝指向焊缝

(四)角焊缝

多层焊

(1)第一层应使用较大电流,焊枪与垂直板夹角减小

(2)第二层应使用较小电流,并采用左焊法

(3)层数越多,电流应降低,焊速应增加

七、CO2气体保护焊的焊接缺陷产生的原因及防止方法

缺陷

产生原因

防止方法

焊缝金属裂纹

1、焊缝深宽比太大;焊道太窄(特别是角焊缝和底层焊道)

1、增大电弧电压或减小焊接电流,以加宽焊道而减小熔深;减慢行走速度,以加大焊道的横截面。

2、焊缝末端处的弧坑冷却过快

2、采用衰减控制以减小冷却速度;适当地填充弧坑;在完成焊缝的顶部采用分段退焊技术,一直到焊缝结束。

3、焊丝或工件表面不清洁(有油、锈、漆等)

3、焊前仔细清理

4、焊缝中含C、S量高而Mn量低

4、检查工件和焊丝的化学成分,更换合格材料

5、多层焊的第一道焊缝过薄

5、增加焊道厚度

夹渣

1、采用多道焊短路电弧(熔焊渣型夹杂物)

1、在焊接后续焊道之前,清除掉焊缝边上的渣壳

2、高的行走速度(氧化膜型夹杂物)

2、减小行走速度;采用含脱氧剂较高的焊丝;提高电弧电压

气孔

1、保护气体覆盖不足;有风

1、增加保护气体流量,排除焊缝区的全部空气;减小保护气体的流量,以防止卷入空气;清除气体喷嘴内的飞溅;避免周边环境的空气流过大,破坏气体保护;降低焊接速度;减小喷嘴到工件的距离;焊接结束时应在熔池凝固之后移开焊枪喷嘴。

2、焊丝的污染

2、采用清洁而干燥的焊丝;清除焊丝在送丝装置中或导丝管中黏附上的润滑剂。

3、工件的污染

3、在焊接之前,清除工件表面上的全部油脂、锈、油漆和尘土;采用含脱氧剂的焊丝

4、电弧电压太高

4、减小电弧电压

5、喷嘴与工件距离太大

5、减小焊丝的伸出长度

6、气体纯度不良

6、更换气体或采用脱水措施

7、气体减压阀冻结而不能供气

7、应串接气瓶加热器

8、喷嘴被焊接飞溅堵塞

8、仔细清除附着在喷嘴内壁的飞溅物

9、输气管路堵塞

9、检查气路有无堵塞和弯折处

咬边

1、焊接速度太高

1、减慢焊接速度

2、电弧电压太高

2、降低电压

3、电流过大

3、降低送丝速度

4、停留时间不足

4、增加在熔池边缘的停留时间

5、焊枪角度不正确

5、改变焊枪角度,使电弧力推动金属流动

未熔合

1、焊缝区表面有氧化膜或锈皮

1、在焊接之前,清理全部坡口面和焊缝区表面上的轧制氧化皮或杂质

2、热输入不足

2、提高送丝速度和电弧电压;减小焊接速度

3、焊接熔池太大

3、减小电弧摆动以减小焊接熔池

4、焊接技术不合适

4、采用摆动技术时应在靠近坡口面的熔池边缘停留;焊丝应指向熔池的前沿

5、接头设计不合理

5、坡口角度应足够大,以便减少焊丝伸出长度(增大电流),使电弧直接加热熔池底部;坡口设计为J形或U形

未焊透

1、坡口加工不合适

1、接头设计必须合适,适当加大坡口角度,使焊枪能够直接作用到熔池底部,同时要保持喷到工件的距离合适;减小钝边高度;设置或增大对接接头中的底层间隙

2、焊接技术不合适

2、使焊丝保持适当的行走角度,以达到最大的熔深;使电弧处在熔池的前沿

3、热输入不合适

3、提高送丝速度以获得较大的焊接电流,保持喷嘴与工件的距离合适

熔透过大

1、热输入过大

1、减小送丝速度和电弧电压;提高焊接速度

2、坡口加工不合适

2、减小过大的底层间隙;增大钝边高度

蛇形焊道

1、焊丝干伸长过大

1、保持适合的干伸长

2、焊丝的校正机构调整不良

2、再仔细调整

3、导电嘴磨损严重

3、更换新导电嘴

飞溅

1、电感量过大或过小

1、仔细调节电弧力旋钮

2、电弧电压过低或过高

2、根据焊接电流仔细调节电压;采用一元化调节焊机

3、导电嘴磨损严重

3、更换新导电嘴

4、送丝不均匀

4、检查压丝轮和送丝软管(修理或更换)

5、焊丝与工件清理不良

5、焊前仔细清理焊丝及坡口处

6、焊机动特性不合适

6、对于整流式焊机应调节直流电感;对于逆变式焊机须调节控制回路的电子电抗器

电弧不稳

1、导电嘴内孔过大

1、使用与焊丝直径相适合的导电嘴

2、导电嘴磨损过大

2、更换新导电嘴

3、焊丝纠结

3、仔细解开

4、送丝轮的沟槽磨耗太大引起送丝不良

4、更换送丝轮

5、送丝轮压紧力不合适

5、在调整

6、焊机输出电压不稳定

6、检查控制电路和焊接电缆接头,有问题及时处理

7、送丝软管阻力大

7、更换或清理弹簧软管