7合成气压缩机主值岗位操作规程有问题.docx

《7合成气压缩机主值岗位操作规程有问题.docx》由会员分享,可在线阅读,更多相关《7合成气压缩机主值岗位操作规程有问题.docx(34页珍藏版)》请在冰豆网上搜索。

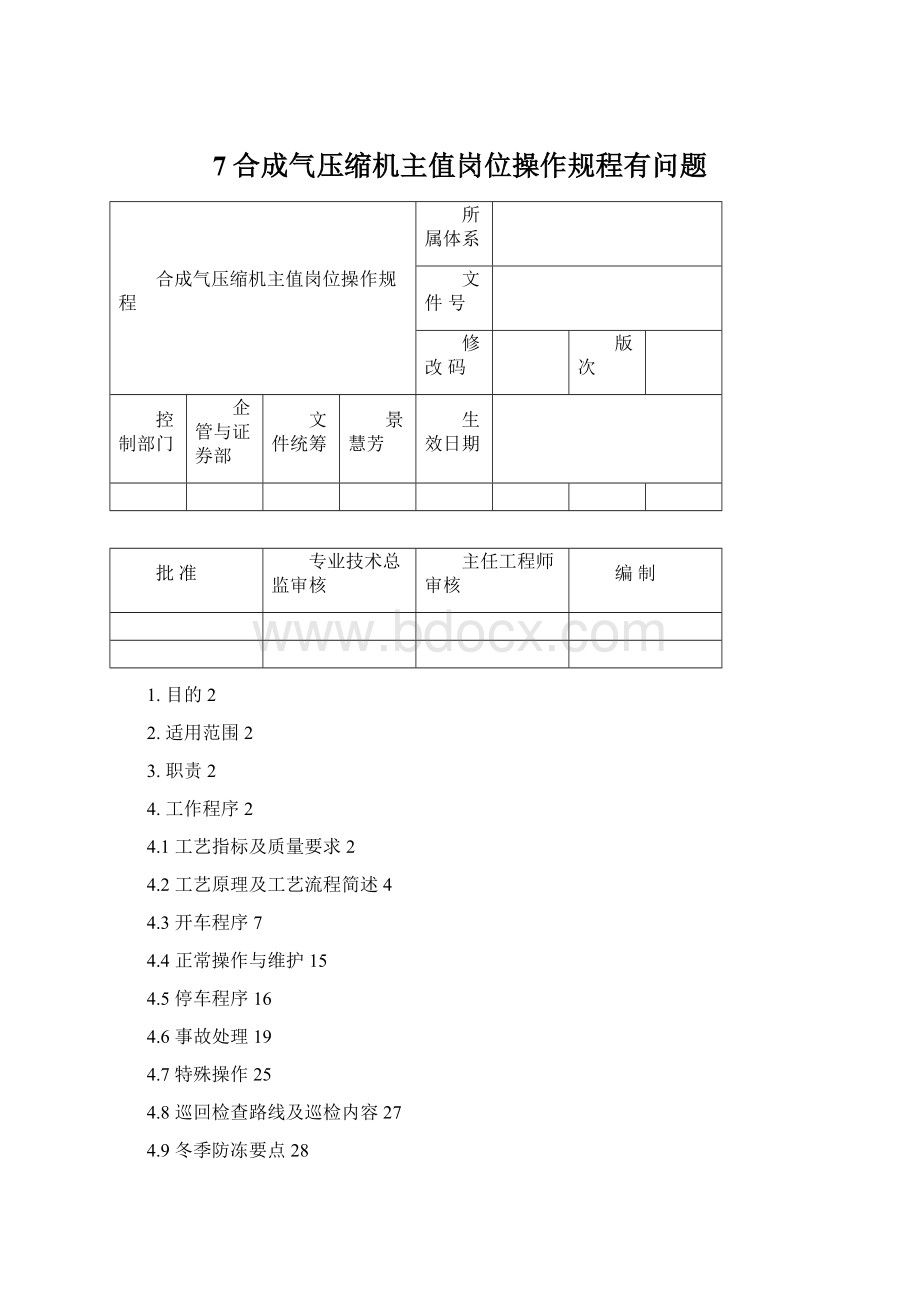

7合成气压缩机主值岗位操作规程有问题

合成气压缩机主值岗位操作规程

所属体系

文件号

修改码

版次

控制部门

企管与证券部

文件统筹

景慧芳

生效日期

批准

专业技术总监审核

主任工程师审核

编制

1.目的2

2.适用范围2

3.职责2

4.工作程序2

4.1工艺指标及质量要求2

4.2工艺原理及工艺流程简述4

4.3开车程序7

4.4正常操作与维护15

4.5停车程序16

4.6事故处理19

4.7特殊操作25

4.8巡回检查路线及巡检内容27

4.9冬季防冻要点28

4.10安全、环保要求29

4.11有关图表30

5.相关文件30

6.相关记录30

7.分发范围30

1.目的

为了规范压缩工序主值操作人员的工作内容和工作程序,并使其熟练掌握本工序的工艺原理,流程和设备情况。

达到安全有效的完成本工序的所有工作任务特制定本操作规程。

2.适用范围

本操作规程适用于6M40压缩机主值岗位的监控、505程序的操作及日常维护和事故处理。

3.职责

6M40压缩机主值岗位负责合成气压缩机组的正常运行,监控和指挥副值调整各项工艺参数以及505系统的调节操作,并准确的填写《6M40岗位记录表》、《N3.575-3.43汽轮机岗位记录表》和《N3.575-3.43汽轮机岗位记录表》。

4.工作程序

4.1工艺指标及质量要求

4.1.1工艺指标

4.1.1.1合成气压缩机6M40工艺指标

a.温度

一进温度≤40℃一出温度≤145℃

二进温度≤40℃二出温度≤150℃

三进温度≤40℃三出温度≤151℃

四进温度≤40℃四出温度≤136℃

冷却水温≤35℃填料函温度≤65℃

主轴承温度≤65℃循环油温≤45℃

焦炉气提氢进口温度≤40℃

驰放气提氢进口温度≤40℃

b.压力

一进压力≤0.035Mpa一段出口压力≤0.13Mpa

二段进口压力≤0.13Mpa二段出口压力≤0.8MPa

三段进口压力≤0.65Mpa三段出口压力≤2.1Mpa

四段进口压力≤2.1MPa四段出口压力≤5.4MPa

焦炉气提氢压力≤0.65Mpa循环油压≥0.25MPa

驰放气提氢压力≤2.1Mpa冷却水压≥0.35MPa

c.其它

机身油位≥1/4注油器油位1/3-3/4

1~4段油水分离器液位:

低于1/3

4.1.1.2汽轮机B3.575-3.43/0.6工艺指标

a.温度

主蒸汽温度435℃(+5,-10)

排气温度≈257℃

润滑油温度35-45℃

油冷器冷却水上水温度≤32℃回水温度≤45℃

轴瓦温度≤65℃

b.压力

主蒸汽压力3.43Mpa(+0.1,-0.19)

排气压力≈0.6Mpa

润滑油压0.36MPa

控制油压力0.9MPa

冷却水压力≥0.25Mpa

c.其它

额定转速3000r/min

临界转速1736r/min

跳闸转速3300r/min

轴向位移≤0.5mm

轴振动位移≤30um

轴功率3575KW

4.1.1.3汽轮机N3.575-3.43/0.6工艺指标

a.温度

主蒸汽温度435℃(+5,-10)

排气温度≈45.8℃(后缸温度)

凝结水温度≤45℃

射水式循环水温度≤30℃

润滑油温度35-45℃

油冷器冷却水上水温度≤32℃回水温度≤45℃

轴瓦温度≤65℃

b.压力

主蒸汽压力3.43Mpa(+0.1,-0.19)

排气压力≈0.01Mpa

凝汽器真空度-(70-90)KPa

润滑油压0.36MPa

控制油压力0.9MPa

冷却水压力≥0.25Mpa

凝结水泵出口压力0.5Mpa

射水泵出口压力0.37MPa

c.其它

额定转速5600r/min

临界转速3192r/min

跳闸转速6104r/min

轴功率3575KW

轴向位移≤0.5mm

轴振动位移≤30um

凝汽器热井液位3/4

4.1.2质量要求

4.1.2.1往复式压缩机润滑油质量

a.润滑油牌号为150#压缩机机械油

b.运动粘度(40℃):

135-165mm2/s

c.残炭增值:

≤3.0%

d.机械杂质:

≤0.01%

e.闪点(开口):

不低于240℃

f.酸值(加剂前)≤0.05mgKOH/g

g.无水溶性酸或碱

4.1.2.2汽轮机油质要求

a.润滑油牌号GB11120—89,N46不锈汽轮机润滑油;

b.润滑油过滤器过滤精度10um;

c.润滑油黏度:

46mm2/s;

d.酸值(KOHmg/g)≤0.02;

e.灰份≤0.005%;

f.无水溶性酸和碱;

g.闪点(开口)≥180℃;

h.凝点≤—10℃。

4.1.3操作要求

首先操作1000小时机械运转,之后每隔三个月(最好一个月)取样分析一次油的化学成分,要求它的物理性能不能改变,如油已变质,立即停止使用,变质的标志如下:

a.闪点:

(开口)<160℃;

b.机械杂质超过0.1%(在油箱最低处取样);

c.黏度变化大于15—20%;

d.酸值高于0.04mg/g。

4.2工艺原理及工艺流程简述

4.2.1工艺原理

4.2.1.1往复式压缩机工艺原理

拖动设备(电机或汽轮机)给曲轴动力带动曲轴转动,曲轴带动连杆,连杆带动十字头,十字头带动活塞杆,活塞杆带动活塞,在气缸内做往复运动,当活塞从始点移开时,因气缸内的空间增大,压力降低,此时排气活门在弹簧和出口压力作用下便自动关闭,进口活门因进口压力高于气缸内压力,便顶开活门进入气缸内,当活塞重新返回时,气缸内的体积缩小,压力升高,由于气缸内压力逐渐升高,当高于出口管道压力时,同时因进口活门由于止逆作用,所以气缸内的气体压力顶开活门进入出口管道,将气体送出,活塞在气缸内不停的做往复运动,达到压缩机连续吸气、排气的过程。

4.2.1.2汽轮机工作原理

具有一定温度、压力的高热能的过热蒸汽,进入汽轮机,流过喷嘴并在喷嘴内膨胀获得很高的速度。

高速流动的蒸汽流经汽轮机转子上的动叶片作功,使动叶片带动叶轮、叶轮带动主轴按一定的速度均匀转动,实现热能的两次转换。

从能量转换的角度来讲,第一次是热能转化为动能,通过高压蒸汽经过喷嘴后压力降低,产生高速汽流实现的;第二次是动能转化为机械能,通过汽流施加给动叶片的作用力使转子高速旋转,并传递力矩,输出机械能而实现的。

4.2.2工艺流程简述

4.2.2.1合成气压缩机煤气及辅助系统流程

来自100#经粗脱硫工序后的水煤气(压力≤0.035Mpa,温度≤40℃,流量39000Nm3/h)进入一进总缓冲分离器(V0303),除去气体中的杂质和水,送入压缩机(C0302)一段缸加压至0.23Mpa左右排出,经一出缓,一段冷却器(进行气体降温)一段分离器(除去气体中的油水)然后经二进缓冲器进入二段缸,压缩至0.8Mpa左右排出,经二出缓冲器,二段冷却器,二段分离器,送至400#精脱硫工序,精脱硫后的水煤气(压力≤0.65Mpa温度≤40℃)与从焦炉气提取的氢气(压力≤0.65Mpa温度≤40℃流量17000Nm3/h)在400#工序加氢转化气液分离器后混和罐内混合,经三段入口缓冲器(V0305)送入三段加压至2.1Mpa经冷却与驰放气提取的氢气再次混合后经分离器进入四段压缩至5.4Mpa经四出缓冲器,四出冷却器、四出分离器(V0304)、送至合成工段进行甲醇的合成。

由工艺循环水系统900#送来的冷却水分别进入压缩机各段煤气冷却器、填料冷却系统、各段缸体夹套、循环油冷却器进行冷却,回水进入循环水系统。

各段分离器、冷却器的排液排入总管,集中处理。

压缩机润滑油经主油泵(备用泵为辅助油泵)从机身油池吸入,通过泵加压后依次经过油冷却器、精过滤器后分别送到曲轴及连杆进行润滑,润滑后的油回到机身油池。

4.2.2.2汽轮机蒸汽及辅助系统流程简述

a.汽轮机B3.575-3.43/0.6

来自蒸汽总管的中压过热蒸汽(压力3.43Mpa,温度435℃),先经过排汽和放散阀后依次经过蒸汽总阀、阀后疏水阀、自动主汽阀、调节汽阀在汽轮机内膨胀作功,温度压力下降(温度257℃,压力0.6Mpa),背压蒸汽经过截止阀后进入低压蒸汽缓冲罐V0308,汽轮机主汽阀漏汽、两端轴封漏汽、调节汽阀漏汽均接有管道与轴封相连,将所有的漏汽经汽封加热器冷却后被喷射器抽出来,使蒸汽冷却为冷凝水后排至低位水箱回收利用,不凝气排向大气,而使喷射器入口产生负压系统的动力来自汽轮机机前蒸汽。

同时在背压管道上设有安全阀,防止背压过高损坏设备。

来自循环水系统的循环水进入油冷器与循环油换热后返回循环水回水管道。

b.汽轮机N3.575-3.43/0.6

来自锅炉的中压过热蒸汽(压力3.43Mpa,温度435℃),经过蒸汽总管疏水阀、排汽阀后使蒸汽总管温度、压力达到汽轮机工作参数要求后供给汽轮机。

从蒸汽总管来的蒸汽进入蒸汽总阀、疏水阀和排汽阀再次排水排汽依次进入自动主汽阀、调节汽阀在汽轮机内膨胀做功,经末级排出的蒸汽经过后缸排出与疏水膨胀箱的不凝性气体和蒸汽混合后经过排汽短管排入凝汽器内,被凝汽器冷却后凝结成水,由凝结水泵加压送入1400#回收利用。

而自动主汽阀、调节汽阀和轴封的漏汽以及机体、轴封供汽管道的疏水经过疏水膨胀箱缓冲后,冷凝水直接进入凝汽器。

凝汽器上部的不凝性气体利用射水式抽汽器经自动止回阀、抽汽器后被射水泵送来的循环水冷却后,被冷却下来的冷凝水一部分作为射水泵循环利用,另一部分剩于的循环水被送往循环水系统。

从循环水系统送来的循环水分为两路,一路进入凝汽器冷却汽轮机排出的高温蒸汽间接换热,另一路经过汽轮机油冷器前的过滤网、油冷却器与循环油换热,两路回水混合后进入循环水系统。

c.汽轮机油系统工作原理的简述

油系统包括主油泵、启动油泵、润滑油泵、注油器、油冷器、滤油器、油箱等。

润滑油由两路油混合而成供润滑,它是由高压油泵打出后一部分通过高压注油器喷出经板式油冷器和交流辅助齿轮泵打出的油混合去润滑油系统。

当汽轮机未运转前由高压油泵和齿轮泵共同供润滑,汽轮机正常运行后由主油泵和齿轮泵供油。

在汽轮机启动前控制油由高压油泵打出经过一个夹套冷却器和两组串联的滤油器后进入调节系统。

汽轮机正常运行后,随汽轮机转速升高,主油泵出口油压逐渐升高。

当主油泵出口油压高于高压油泵出口油压时,系统自动切换至主油泵供油,高压油泵可通过人工或自动停止。

4.3开车程序

4.3.1正常开车前的准备工作

4.3.1.1压缩机开车前的准备工作

a.通知调度开车,并通知机修、电修、仪控人员检查设备,是否具备开车条件。

b.确认与压缩机组相关联的三废锅炉、造气、脱硫、循环水、合成等运行正常。

c.指挥副值检查所有调节负荷阀门是否灵活好用。

d.指挥副值检查确认《合成气压缩机组开车检查表》上的内容。

e.待副值检查完毕后对照《压缩机组开车确认单》上的内容进行亲自确认,并在确认单上签字,交予班长。

f.指挥副值打开所有就地、远传仪表根部阀。

g.指挥副值投入盘车(确保联轴器投入完好),盘车5-10min,确保机组无卡涩现象。

4.3.1.2汽轮机开车前的准备工作

4.3.1.2.1投入辅助系统

a.指挥副值开启压缩机循环油泵,并检查各点的工艺指标及运行状态。

b.指挥副值开启汽轮机润滑油系统及压力油系统,并检查各点的运行状态和调整各工艺指标。

c.根据油温开启压缩机和汽轮机的电加热器或冷却水系统。

d.投入各自动控制系统及505操作控制系统。

4.3.1.2.2开车前的检查工作

a.指挥副值检查仪表空气、冷却水、各处电源正常。

b.指挥副值检查各阀门开关灵活好用,避免运行中对系统造成影响。

c.指挥副值检查所有设备接地完好。

d.指挥副值检查油箱油位是否合格。

e.指挥副值检查确认《合成气压缩机组开车检查表》上的内容。

f.待副值检查完毕后对照《背压式汽轮机开车确认单》/《凝汽式汽轮机开车确认单》上的内容进行亲自确认,并在确认单上签字,交予班长。

g.指挥副值检查真空系统(凝汽式)、循环水系统、蒸汽系统(疏水阀门)等均处于开车备用状态。

4.3.1.2.3开车前(暖管前)的试验工作(仪控人员配合)

a.手打危急遮断器试验。

1指挥副值全开齿轮油泵进出口和高压油泵出口阀门,启动高压油泵,并确保保安油压压力正常。

2505系统复位、联锁系统复位、指挥副值危急遮断器复位、手动开启自动主汽门。

3指挥副值手打危急遮断器,查看自动主汽门关闭,调节汽门关闭。

4指挥副值危急遮断器及自动主汽门重新复位,重复再做一次。

b.现场操作柱、505系统停车按钮试验。

1指挥副值全开齿轮油泵进出口和高压油泵出口阀门,启动高压油泵,并确保保安油压压力正常。

2505系统复位、联锁系统复位、指挥副值危急遮断器复位、手动开启自动主汽门。

3手动按下505系统紧急停车按钮,自动主汽门关闭,调节汽门关闭。

4指挥副值危急遮断器及自动主汽门重新复位,重复再做一次。

c.低油压保护试验

1指挥副值起动盘车装置,投入联锁开关。

2指挥副值将自动主汽阀打开(蒸汽总阀关闭)。

3联系仪表人员,做假动作,①将油压降至0.055MPa,应发低油压报警信号;②当降至0.04MPa,交流辅助油泵应联动起来,立即合上油泵电源开关;③当降至0.03MPa停机电磁阀应动作,自动主汽门及调速汽阀都应关闭;④当降至0.015MPa,盘车应自动停止,手动切下盘车电源开关和联锁开关。

4试验结束后,指挥副值停止辅助油泵。

5重新挂闸,指挥副值开启自动主汽门。

d.轴向位移联锁试验

1指挥副值将自动主汽门打开(蒸汽总阀关闭)。

2联系仪表人员,投入串轴保护。

3由仪表人员做假动作,串轴值给定0.7mm时,发出串轴报警信号;串轴值给定0.9mm时,发出串轴联锁信号,停机电磁阀动作,自动主汽门应自动关闭。

4试验结束后,取消假动作值,投入该保护,重新挂闸,指挥副值开启自动主汽门。

e.轴承温度(输数)(回油温度≥65℃报警、≥70℃停机,轴瓦金属温度≥85℃报警、≥100℃停机)

1轴瓦回油温度达65℃,报警;

2轴瓦回油温度达70℃,停机;

3轴瓦温度达85℃,报警;

4轴瓦温度达100℃,停机。

5由仪表人员做假动作,轴瓦回油温度值给定65℃发出报警信号;轴瓦回油温度值给定70℃时,发出轴瓦回油温度高联锁信号,机组保护动作(停机电磁阀动作)联动自动主汽门、调速汽门关闭。

6试验结束后,取消假动作值,投入该保护,重新挂闸,指挥副值开启自动主汽门。

f.真空度低联锁(输数)

1指挥副值将自动主汽阀打开(蒸汽总阀关闭)。

2联系仪表人员,投入低真空保护开关,做假动作,将真空值降至-80Pa(表压)时,保护应动作,自动主汽门应关闭。

3试验结束后,切除该保护,重新挂闸,开启自动主汽门。

g.凝结水泵自启联锁(输数)(液位高于80%报警、高于90%启动)

1指挥副值将1#冷凝泵打到“备泵”状态,由外供凝结水阀向凝汽器充水,当充水至液位报警上限时,接通液位高报警,1#冷凝泵自启动运行,将2#冷凝泵打到“备泵”状态,2#冷凝泵将自启动运行,双泵运行。

2当凝汽器液位下降至液位报警下限时接通液位低限报警,2#泵将自动停止,摘除2#泵“备泵”,将1#泵打至“备泵”状态,1#泵也将停止运行,至此整个试验完成。

3选择好主辅泵,提液位至正常,重新启动水泵建立冷凝水循环。

h.射水泵联动试验

1指挥副值检查射水泵盘车正常,联轴节保护罩就位。

2指挥副值检查轴瓦润滑良好。

3指挥副值合上1#射水泵电源开关,水泵运转应正常,电流值和出口压力值应正常。

4指挥副值切断运行射水泵电源,停泵。

5用同样方法试验2#射水泵,正常后保持运行。

6投入联锁开关。

切断运行2#射水泵电源。

7待备用1#射水泵联动后,由副值合上联动2#射水泵的电源开关。

8用同样的方法做另外一台射水泵的联动试验。

9试验结束后,解除联锁开关,指挥副值将射水泵停止。

i.油泵自启动试验(高压油泵与主油泵的联锁试验在汽轮机启动过程中调试)。

指挥副值启动交流油泵,控制油压调至设定值稳定后,将事故油泵联锁投入,电气确认事故电源处于备用状态,通过停在运行油泵,使事故油泵运行,观察事故油泵应能正常联锁启动。

j.润滑低油压试验

1确认油压低报警、跳车联锁已投用。

2按上述步骤建立压力油,打开主汽门。

3指挥副值关小润滑油压出口阀门使低油压报警并联锁动作,关闭主汽门。

4记录下联锁动作时,润滑油总管压力表数值,由副值重新打开交流电动油泵出口阀,重新建立正常润滑油压。

k.油动机行程试验

1指挥副值全开齿轮油泵进出口和高压油泵出口阀门,启动高压油泵,并确保保安油压压力正常。

2505系统复位、联锁系统复位、指挥副值危急遮断器复位、手动开启自动主汽门。

3依次按下RESET键、EMERGENCVSTOP键、2键、按两次大菱形键上的▼、按1键、按两次大菱形键上的▼、再按1键,按下ENTER键出现输数画面,依次输入0%、10%……100%,按ENTER键,并指挥副值在现场记录各行程数据。

4按RESET键,回到主画面。

5将数据跟设备厂家提供数据进行核对。

6确认数据无误后,试验完毕。

4.3.1.2.4汽轮机投入盘车装置

a.指挥副值开启压缩机注油器油泵,并检查各点的供油情况。

b.指挥副值解除切断盘车电机电源行程开关,手动转动手轮,使蜗杆与蜗轮完全啮合。

c.指挥副值向盘车器箱体内供油。

d.送电源启动盘车电机,由副值投入盘车运行,并检查压缩机、汽轮机所有运动部件是否有异常声音和各固定装置是否牢靠。

4.3.1.2.5暖管

a.暖管前的准备

1指挥副值主蒸汽管线上所有导淋打开。

2指挥副值调节汽阀后面疏水阀打开。

3指挥副值汽轮机所有压力表根部阀打开。

4指挥副值速关阀和调节汽阀关。

b.主蒸汽管暖管

1第一段暖管:

至隔离门前。

关闭自动主汽门、隔离门及旁路门。

开启主蒸汽管道及汽机本体各疏水门,打开锅炉供汽总门送汽暖管,升压过程中根据蒸汽温度可适当调整疏水门。

并检查管路膨胀和支架状况。

2第二段暖管:

至自动主汽门,稍开隔离门旁路门,保持蒸汽压力0.2~0.3MPa不升压,暖管20~30分钟后全开旁路门。

暖管结束后,关闭隔离门旁路门泄压。

3暖管到隔离阀前,按照一定升温速率,按照压力由低而高的原则进行,具体做法是首先使管内压力维持在0.2-0.3MpaG(表)。

升温速率不超过5℃/min,低压暖管时间控制在20-30min,之后,以0.1-0.15MpaG(表)/min压力提升速度升至正常压力,气温提升速率不超过5℃/min,注意检查管道阀门有无外漏。

4在暖管过程中副值应注意检查防腐汽门是否冒出蒸汽,当有蒸汽冒出时,应检查关严隔离阀及旁路阀,严防暖管时蒸汽漏入汽缸。

5管道内压力升到正常压力后,副值应逐渐将隔离阀前总汽门开大,直至全开。

6在升压过程中,副值应根据压力升高程度适当关小直接疏水门,并检查管路膨胀及支吊情况。

整个过程要求管道各部分温差不大,管壁温度又小于相应压力下的饱和蒸汽温度,保持管道疏水畅通,暖管过程中应根据疏水量逐步关小疏水阀。

7当管道温度达到120-130℃以后可以按0.1Mpa/min提升管内压力,温升控制在﹤5℃/min直到规定值温度。

4.3.1.2.6起动凝汽系统抽真空(凝汽式汽轮机)

a.指挥副值建立循环水循环。

b.指挥副值开启凝结水再循环管道上的阀门,关闭凝结水外供阀门。

c.轮流试开两台凝结水泵,联动装置试验后,使一台投入运行:

1指挥副值向凝汽器汽侧充水(凝结水)到热井水位计3/4刻度处。

2指挥副值开启凝结水泵进口阀门。

3指挥副值开启水泵外壳到凝汽器汽侧空气管道上的阀门。

4指挥副值检查水泵是否充满水,开启水泵盘根进水旋塞,启动凝结水泵,缓慢开启水泵出口阀门。

d.指挥副值投入射水抽气器(先开射水门,后开空气门)抽凝汽器真空。

e.指挥副值投入汽封加热器(系统配汽封加热器时)。

在连续盘车状态下向汽轮机轴封送汽。

f.当真空达到0.058MPa以上时,准备启动。

4.3.1.2.7冲转前应具备的条件

a.主要参数

1汽压3.43Mpa(+0.1,-0.19)

2汽温435℃(+5,-10)

3真空-84kpa以上

b.润滑油温38℃以上,调速油压、润滑油压正常。

c.汽机保护投入:

低油压保护、轴向位移保护、超速保护、轴瓦温(油温)高保护。

d.指挥副值启动汽轮机油泵,出口门开启,汽轮机各轴供、回油正常,由副值降盘车投入运行。

4.3.2汽轮机起动

4.3.2.1指挥副值检查机组各轴承回油是否正常,冷油器出口油温不应低于38℃,首次冲转,检查505控制柜电源是否正常,各个部分的工作油压是否正常。

4.3.2.2由副值在现场挂闸,并开启主汽门,启动升速方式选择自动。

4.3.2.3在505系统操作盘上按“RESET”键,使505系统复位。

设定目标转速、升速率,转子冲动后,检查通流部分、轴封、主油泵等处有否不正常响声。

在600r/min(800r/min)低速暖机阶段对机组进行全面检查,倾听机组内部声音,注意各瓦的油温及振动应正常,暖机20~30分钟,注意各轴承的温升及各部位的膨胀、振动情况,注意调节轴封汽压力、温度。

4.3.2.4转子冲动后,注意调整轴封压力、温度。

暖机过程中,凝汽器真空维持在0.084-0.090Mpa(凝汽式汽轮机)。

4.3.2.5当轴承进口油温高于40-45℃时,根据油温情况将冷油器投入运行,由副值关闭冷油器水侧放空气门,冷油器出口油温保持在35-45℃。

4.3.2.6升速过程参见下表:

凡停机在12小时以内,或前缸复速级处上汽缸壁温度不低于300℃、下缸壁温度不低于250℃,机组再启动属热态启动。

其它情况属冷态启动。

4.3.2.7600r/min(800r/min)低速暖机后,确定机组一切正常,可逐渐开提高转速至1200r/min(1800r/min),将转速升到1200r/min(1800r/min),保持20-30分钟(看膨胀值是否达到升速状态),升速过程中应派专人监视凝汽器水位、机组振动、再次检查:

a.油温、油压、油箱液位。

b.各轴承的温度及回油情况。

c.电动油泵或事故油泵的工作情况。

d.汽轮机各部位的膨胀情况。

e.上、下半汽缸的温差,应不超过50℃。

f.汽缸内有无金属摩擦音,一旦有金属摩擦音,应手打危机保安器停机。

4.3.2.8暖机20-30分钟后,目标转速2400r/min(3600r/min),继续升速过临界1736r/min(3192r/min)。

迅速而平稳地越过临界转速(对挠性转子而言),然后以每分钟150r/min的升速率升速。

4.3.2.9一切正常后,暖机90-120min(看膨胀值是否达到升速状态)分钟后,目标转速3000r/min(5600r/min),然后以每分钟