发电厂燃料车间卸船机检修.docx

《发电厂燃料车间卸船机检修.docx》由会员分享,可在线阅读,更多相关《发电厂燃料车间卸船机检修.docx(14页珍藏版)》请在冰豆网上搜索。

发电厂燃料车间卸船机检修

燃料车间卸船机检修工序及质量标准

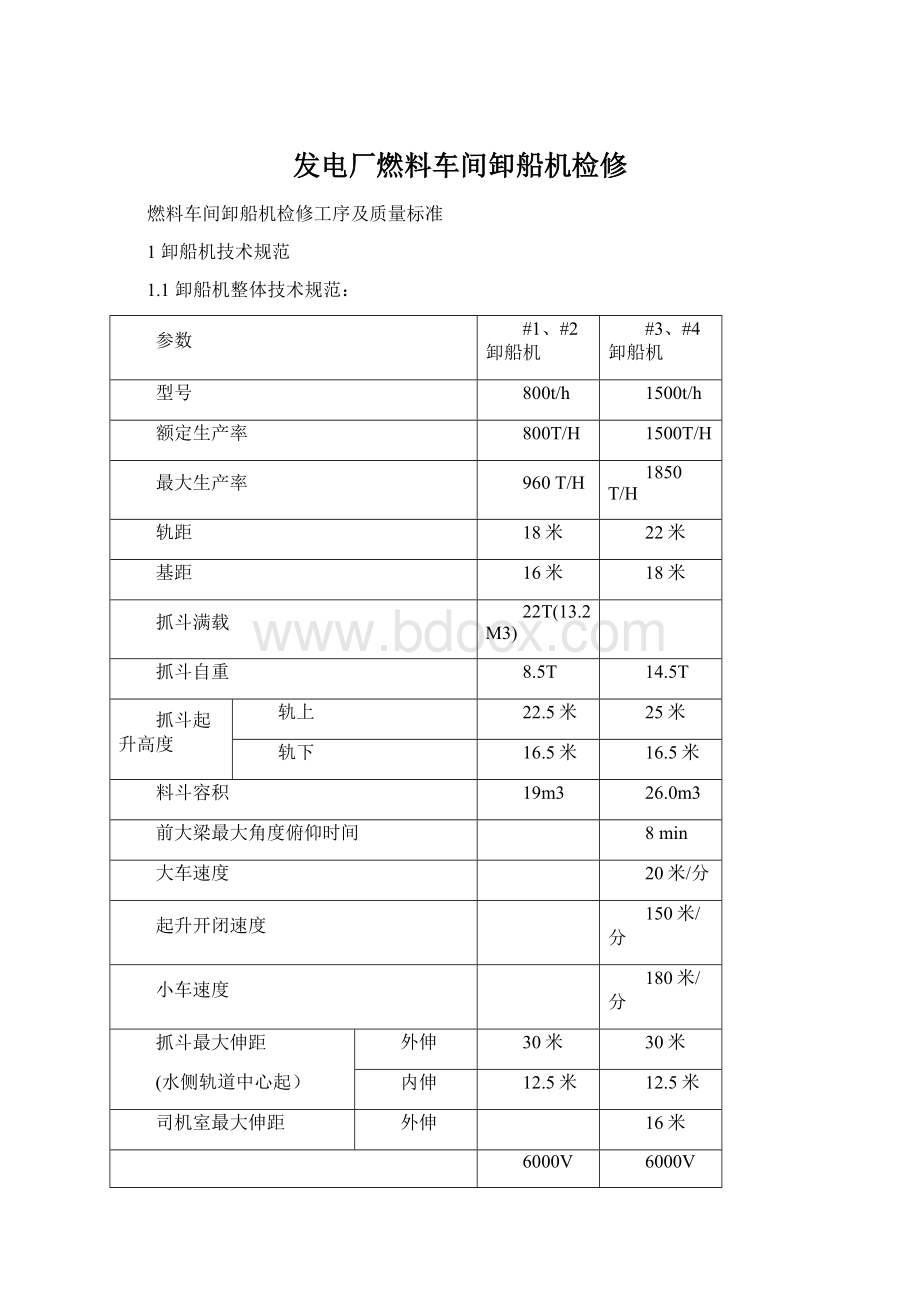

1卸船机技术规范

1.1卸船机整体技术规范:

参数

#1、#2卸船机

#3、#4卸船机

型号

800t/h

1500t/h

额定生产率

800T/H

1500T/H

最大生产率

960T/H

1850T/H

轨距

18米

22米

基距

16米

18米

抓斗满载

22T(13.2M3)

抓斗自重

8.5T

14.5T

抓斗起升高度

轨上

22.5米

25米

轨下

16.5米

16.5米

料斗容积

19m3

26.0m3

前大梁最大角度俯仰时间

8min

大车速度

20米/分

起升开闭速度

150米/分

小车速度

180米/分

抓斗最大伸距

(水侧轨道中心起)

外伸

30米

30米

内伸

12.5米

12.5米

司机室最大伸距

外伸

16米

电源

6000V

6000V

380V

380V

检修电压

380V

380V

照明电压

220V

220V

1.2主要机构的技术参数

主要机构

技术参数

大车行走

小车驱动

起升驱动

开闭驱动

俯仰驱动

#1、2

#3、4

#1、2

#3、4

#1、2

#3、4

#1、2

#3、4

#1、2

#3、4

电

动

机

型号

YP160M-4

YP160M-4

IGG5352-5ND

40-1VV3

IGG5352-5ND

40-1VV3

IGG5352-5ND

40-IVV5

IGG5352-5ND

40-IVV5

额定

转速

1500

1500

1080

1080

705

705

额定

功率

11×8个

11×8个

106

106

294

294

减速机

型号

MT0501

T10-18-72

X30

XQJ6201.14.04

HXTD818

XQJ6201.14.04

HXTD818

DQJRS-D560-160IP

速比

67

I=72.4

15.15

14.6

31.1538

14.6

31.1538

160

1.3检修周期和工期:

项目检修性质

A修

C修

周期

3年

1年

工期

40天

15天

1.4检修标准项目:

项目

名称

A修

C修

大

车

行

走

机

构

1.减速箱、联轴器解体、清洗检查,减速箱密封件检查更换,轴承、齿轮检查更换;

2.大车行走主、从动轮解体,轴承、密封件检查更换;

车行走3.大车行走开式齿轮解体,齿轮、轴承、密封件检查更换;

4.检查大车各行走平衡梁是否有变形、缺损、脱焊等,更换主要连接件的连接螺栓;测量各铰接点连接销的磨损情况。

5.解体检查防爬器,并对电动液压推杆进行校核;

6.检查修理轨道清扫器、阻进器、缓冲器、锚定装置等轨道附件;

7.检查更换大车轨道,紧固轨道螺栓。

1.1减速箱清洗、更换齿轮油;漏油的减速箱密封件检修;

2.1大车行走开式齿轮清洗检查;

3.1解体检查防爬器,并对电动液压推杆进行校核;

4.1检查修理轨道清扫器、阻进器、缓冲器、锚定装置等轨道附件;

5.1紧固大车轨道螺栓;

6.1更换所有轴承座润滑脂。

小

车

行

走

机

构

1.解体主、副小车行走轮及水平轮,检查更换轴承、密封件;测量各行走轮的磨损情况,超标时更换;

2.检查校验小车行走终端缓冲和限位机构;

3.检查主、副小车钢结构框架是否变形、缺损、脱焊等;

4.检查更换小车轨道,校核轨道轨距、平行度等参数。

1.1检查主、副小车行走轮轴承、密封件,更换各轴承润滑脂;

2.1检查校验小车行走终端缓冲和限位机构;

4.1紧固小车轨道地脚螺栓。

起

升

开

闭

机

构

、

俯

仰

机

构

1.解体开闭、起升、减速箱,检查更换齿轮、轴承、密封件;

2.解体俯仰机构减速箱,检查更换齿轮、轴承、密封件;

3.解体、检查各减速器连轴器,并更换连轴器连接件;

4.检查各减速箱壳体及附件有无裂纹、缺损,是否更换;

5.解体检查各制动器,更换制动器制动片;检查制动盘厚度和平面度,超标时更换,调整校核制动片间隙;

6.解体各卷扬滚筒,检查绳槽、腹板的磨损情况,必要时更换;检查各轴承、密封件;

7.检查更换钢丝绳快速接头、梨形头及钢丝绳头压块;

8.解体钢丝绳各改向机构滑轮,检查各轴承、密封件,并根据情况予以更换,测量各滑轮磨损情况,必要时更换;

9.检查悬臂提升装置各铰接机构,更换间隙超标的销轴;

10.检查俯仰机构安全钩,解体保险锁定机构。

1.1更换开闭、起升机构减速箱液压油,检查轴承及密封件;

2.1更换俯仰机构主、辅齿轮减速箱液压油,检查轴承及密封件;

3.1检查更换各减速机连轴器连接件;

4.1检查各制动器制动盘厚度和平面度,超标时;调整和校核制动片间隙;

5.1查各卷扬滚筒轴承,更换轴承座润滑油;

6.1查更换钢丝绳、钢丝绳快速接头、梨形头及钢丝绳头压块;

7.1检查钢丝绳各改向机构滑轮的轴承、密封件,更换各滑轮润滑脂;测量各滑轮磨损情况,超标时更换滑轮体;

8.1检查俯仰机构安全钩。

行

走

机

构

驾

驶

室

1.解体驾驶室行走驱动减速箱、连轴器、行走走轮,检查更换各轴承、密封件。

2.修理更换驾驶室电缆拖动机构走轮、电缆卡环及驾驶室终端限位装置。

1.1更换驾驶室行走驱动减速箱液压油;

1.2修理更换驾驶室电缆拖动机构走轮、电缆卡环及驾驶室终端限位装置。

水

除

尘

机

构

1.解体除尘机构供水泵、联轴器,检查更换叶轮、轴承、密封件;

2.解体修理水箱、过滤器、阀件及喷嘴等附件;对腐蚀严重的除尘水管进行更换。

1.1检查体除尘机构供水泵叶轮、轴承、密封件,检查更换联轴器连接件;

1.2清理过滤器,检查更换阀件及喷嘴等附件。

接

料

给

料

机

构

1.检查振动给料机悬吊挂钩、弹簧及料斗结构情况,必要时修理或更换;

2.检查更换料斗耐磨衬板;

3.检查料斗振动器,必要时修理、更换;

4.对防风板、接料板进行检查,必要时修理或更换;

5.对电动推杆进行解体检查,必要时更换;

1.1检查振动给料器悬吊挂钩、弹簧,必要时更换;

2.1修理更换料斗耐磨衬板;

3.1检查料斗振动器,必要时修理、更换;

4.1对防风板、接料板进行检查修理;

5.1对电动推杆进行修理或更换。

电缆

卷盘

1.解体电缆卷盘机构减速箱、联轴器、卷盘架,检查更换轴承、密封件

1.1更换电缆卷盘机构减速箱液压油;

1.2更换部分损坏的附件。

电

梯

1.解体升降机构驱动装置,更换钢丝绳;

2.汇同安全检查机构对电梯的可靠性进行检测。

1.1按电梯使用保养规定,对电梯的各个机构检查、保养。

2检修项目及工艺质量要求

2.1卷筒检修

2.1.1卷筒检修的拆装工艺

2.1.1.1卸下卷筒上钢丝绳

2.1.1.2清洗卷筒表面绳槽及两端面。

2.1.1.3检查卷筒表面绳槽、两端面、焊缝、钢丝绳固定装置。

2.1.1.4测量卷筒直径。

2.1.1.5打开轴承座端盖,清洗轴承、轴承座。

2.1.1.6检查轴承座。

2.1.1.7检查轴承,测量轴承间隙。

2.1.1.8加润滑油,装复轴承座。

2.1.1.9装复钢丝绳。

2.1.2卷筒检修的质量标准

2.1.2.1卷筒绳槽磨损后,钢丝绳在工作中经常跳槽而不能有秩序的排列时,应重新车削,但加工后卷筒壁厚不得少于原图纸规定厚度的80%。

2.1.2.2卷筒的绳槽、钢丝绳在卷筒上的固定处均不得有裂纹。

2.1.2.3卷筒两端孔对公共轴线的同轴度,当卷筒长度不大于1m时为直径0.3mm,长度大于1m时为直径0.4mm。

2.1.2.4卷筒轴不得有裂缝,在两轴承间的直线度公差为1000:

0.020。

2.1.2.5重力式下降卷筒,其卷筒内孔同卷筒轴的配合公差为H8/r8。

2.1.2.6重力式下降卷筒,其轴承座孔同轴承的配合公差为K7,卷筒轴同轴承的配合公差为h6。

2.2电力液压推杆制动器的检修

2.2.1电力液压推杆制动器的拆装工艺

2.2.1.1松开电力液压推杆制动器。

2.2.1.2卸下液压推动器,液压推动器不可横放或倒置。

2.2.1.3拆下制动器支架。

2.2.1.4清洗检查制动轮,测量制动轮直径和厚度,检查制动轮联轴器螺栓。

2.2.1.5拆下推动器上电机,放净液压油,解体推动器,清洗检查油缸、活塞、叶轮、轴承、缸盖、油位计及杆件。

2.2.1.6装配推动器,装上电机,加液压油通电试转。

2.2.1.7解体制动器支架,清洗检查各杆件、铰销、弹簧、瓦块。

2.2.1.8检查制动片,测量制动片厚度。

2.2.1.9检查制动支架各铰销,安装制动器支架。

2.2.1.10安装推动器。

2.2.1.11调整制动器间隙及力矩。

2.2.2电力液压推杆制动器的检修的质量标准

2.2.2.1制动轮工作表面应光滑,不得有裂纹,粗糙度不低于12.8。

制动轮工作表面擦伤槽深超过0.5mm、平面度大于0.3mm时应重新车磨平使用,车削后的厚度不得少于基本厚度的85%。

2.2.2.2制动轮工作表面与摩擦表面不得有油垢,制动器接触表面在分离状态时,其间隙值应为1.0~1.3mm,摩擦片与转子相接触时,其接触面不得小于75%。

2.2.2.3摩擦片的磨损量最大不得超过基本厚度的40%,大修时磨损厚度超过20%应予换新。

2.2.2.4制动器的弹簧不得有裂纹和断裂,活塞及汽缸内表面无刮擦划痕。

2.2.2.5油缸内油位应在正常范围内。

2.3盘式制动器的检修

2.3.1拆装工艺

2.3.1.1拆除制动器罩壳。

2.3.1.2用扳手扳动顶升螺栓,使制动器打开。

2.3.1.3将制动器底脚螺栓松开取下,然后吊下制动器。

2.3.1.4清洗检查制动轮,测量制动轮的直径和厚度,检查制动轮与联轴器处螺栓。

2.3.1.5拆下制动器电气接线箱。

2.3.1.6清洗检查制动器各杆件、铰销,注意不得松开液力弹簧。

2.3.1.7检查制动片,测量制动片厚度。

2.3.1.8组装制动器各部件,并润滑各铰销。

2.3.1.9安装制动器电气接线箱。

2.3.1.10用扳手扳动制动器顶升螺栓,使制动器仍处于打开位置,吊上制动器,装上底脚螺栓。

2.3.1.11调整制动片与制动轮间隙。

2.3.1.12松开顶升螺栓,使制动片加紧制动轮,拧紧底脚螺栓。

2.3.2盘式制动器检修的质量标准

2.3.2.1制动轮工作装面应光滑,不得有裂纹,粗糙度不得低于12.8;制动轮工作表面擦伤槽深超过0.5mm、平面度大于1mm时应重新车削磨平使用,车削后的厚度不得少于基本厚度的85%。

2.3.2.2制动轮工作表面与摩擦表面不得有油垢,制动器接触表面在分离状态时,其间隙值应为1.0~1.3mm,摩擦片与制动轮相接触时,其接触面不得小于75%。

2.3.2.3磨擦片的磨损量最大不得超过基本厚度的40%,大修时磨损厚度超过20%应予换新。

2.3.2.4活塞及油缸内表面应无刮擦划痕。

2.3.2.5油缸内油位应在正常范围内。

2.4抓斗的检修

2.4.1抓斗闭合时,其两斗体水平刃口和垂直刃口的错位偏差之和在刃口处间隙不大于2mm。

2.4.2滑轮不得有裂缝,边缘不允许有毛刺和破碎现象。

2.4.3滑轮绳槽的径向磨损深度不得超过钢丝绳直径的1/3,滑轮绳槽壁的磨损不得超过原图纸规定厚度的30%。

2.4.4滑轮轴及所有销轴不得有裂纹,大修后轴颈的减小不得大于基本直径的3%。

直线度为1000:

1。

2.4.5滑轮轴承采用衬套的滑动轴承时,其衬套外径与轴承座孔的配合公差采用H8/t9,衬套内径与轴径的配合公差为H8/f9。

2.4.6滑轮衬套及销轴衬套承孔磨损后允许扩大承孔,另配衬套,但扩大量不得大于孔直径的60%。

2.4.7滑轮装配到轴上后,必须转动灵活,无卡阻现象,对其轴线的径向及端面圆跳动公差不超过绳槽底径的2.25%。

2.5减速机的检修

2.5.1减速机的拆装工艺:

2.5.1.1排放减速机内齿轮油并用油桶装好;

2.5.1.2拆除钢丝绳卷筒和电机靠背轮;

2.5.1.3拆除减速机壳体连接螺栓并顶起上盖;

2.5.1.4按序拆除低速,中速,高速齿轮并摆放好;

2.5.1.5清洗检查齿轮,轴承,减速机箱体并清理回油槽;

2.5.1.6更换骨架油封及超标的轴承;

2.5.1.7装配。

2.5.2减速机检修的质量标准:

2.5.2.1齿轮齿面啮合部分光滑,无裂纹、无胶合、无弯曲、无剥落。

2.5.2.2齿轮节圆磨损不大于齿厚的25%。

2.5.2.3齿轮端面摆动小于0.05毫米,径向摆动小于0.01毫米。

2.5.2.4齿轮接触面积不小于70%,齿顶间隙为模数的0.25倍。

2.5.2.5螺旋伞齿轮、斜齿轮必须成对更换。

2.5.2.6齿轮啮合最小侧隙参考表:

中心距(毫米)

最小侧隙(微米)

中心距(毫米)

最小侧隙(微米)

<50

85

200~320

210

50~80

105

320~500

260

80~120

130

500~800

340

120~200

170

800~1250

420

2.5.2.7轴表面完好,无裂纹,键槽无损坏,零件配合表面无拉伤,配合尺寸符合公差要求。

轴承与轴配合公差参考表:

轴径(毫米)

间隙配合(微米)

过渡配合(微米)

过盈配合(微米)

18~30

+23~+8

+17~+2

+7~-7

30~50

+27~+9

+20~+3

+8~-8

50~80

+30~+10

+23~+3

+10~-10

80~120

+35~+12

+26~+3

+12~-12

120~180

+40~+13

+30~+4

+14~-14

2.5.2.8轴的椭圆度和锥度小于0.03毫米。

2.5.2.9轴的最大径向圆跳动度符合8级精度要求。

2.5.2.10轴的轴封安装处轴无磨损,表面粗糙度为1.6级。

2.5.2.11轴承应完好,转动灵活无噪音、无裂纹、变色、剥皮和麻点。

2.5.2.12轴承内外圈与轴和箱体配合良好,无走动。

2.5.2.13轴承游隙应符合规定要求。

对游隙可调的轴承应在检修时将游隙调整到规定值,对不可调轴承应作更换处理(详见轴承检修部分)。

2.5.2.14箱体结合面任何处间隙小于0.03毫米,箱体安装底平面平面度为0.5~1毫米.与结合面不平行度小于0.5毫米/米,结合面粗糙度不低于Ra6.3,结合面与孔系轴线平直度小于0.02毫米。

箱体与轴承配合公差参考表:

轴径(毫米)

孔偏差(微米)

轴径(毫米)

孔偏差(微米)

30~50

+18~-8

180~260

+30~-16

50~80

+20~-10

260~360

+35~-18

80~120

+23~-12

360~500

+40~-20

120~180

+27~-14

2.5.2.15轴油封唇口应完整,弹簧预应力正常,橡胶弹性良好。

2.6轴承检修

2.6.1检修内容

2.6.1.1清理轴承,检查轴承内外滚道和滚动体是否有疲劳裂纹和剥落,保持架是否损坏。

若发生上述情况则更换该轴承。

2.6.1.2检查轴承游隙,若游隙因磨损超过标准则应重新调整,若调整无法达到要求应更换轴承。

2.6.1.3向心推力轴承的径向与轴向游隙间有一定的几何关系,只须检查一项。

2.6.1.4检查轴承的密封装置是否损坏,若失效则须更新。

2.6.1.5检查轴承涨紧套与轴和轴承的接触情况是否良好,接触面积应达60%以上,否则应考虑修刮或更换。

2.6.2轴承拆卸

2.6.2.1轴承拆卸须用专用工具,也可使用套筒和榔头,但不准用敲击轴承外圈的方法来拆卸轴承。

2.6.2.2轴承拆卸允许加温,但首先须拆除轴承密封件,加热温度不大于150℃。

2.6.2.3拆卸可分离型轴承时须先将滚动体从滚道凹口处取出,使轴承内外圈分离,然后拆卸轴承内圈。

2.6.3轴承安装及质量标准

2.6.3.1准备量具和工具。

2.6.3.2检查与轴承装配关系的部件是否符合图纸的要求(包括公差和表面粗糙度)。

2.6.3.3清洗零件,并去除毛刺,测量轴承原始游隙并记录。

2.6.3.4安装轴承,保持轴承的清洁,且在安装时不能直接用榔头敲击轴承的内外圈,不许在安装非分离型轴承时通过敲击轴承外圈方式安装轴承。

2.6.3.5安装轴承允许加热,加热温度应控制在100℃左右。

2.6.3.6对于游隙可调型轴承,调整安装游隙到规定值。

2.6.3.7测量并记录轴承安装完成后的游隙。

2.6.3.8按规定润滑轴承。

2.6.3.9完成密封。

附:

单列向心球轴承原始径向游隙

轴承内径(毫米)

最大(丝)

最小(丝)

10~30

2

0.3

30~50

2.8

0.6

50~80

3.6

0.8

80~100

4.1

1.2

100~120

4.8

1.5

120~140

5.3

1.8

140~150

5.7

1.8

向心圆柱滚子轴承原始径向游隙

轴承内径

最小游隙

最大游隙

轴承内径

最小游隙

最大游隙

14~30

1.5

4.5

120~140

4.5

10.0

30~50

2.0

5.5

140~160

5.0

11.5

50~65

2.5

6.5

160~180

6.0

12.5

65~80

3.0

7.0

180~200

6.5

13.5

80~100

3.5

8.0

200~225

7.5

15.0

100~120

4.0

9.0

225~250

9.0

16.5

2.7行走车轮的检修

2.7.1行走车轮的拆卸:

2.7.1.1松开轴销的保险片及锁紧螺栓

2.7.1.2利用千斤顶和自制的钢结构把大车的车轮顶起

2.7.1.3用叉车配合把车轮移出至检修位置

2.7.1.4打开车轮的端盖和轴承并进行清洗检查

2.7.1.5装配

2.7.2车轮的检修质量标准

2.7.2.1驱动轮应配对装配,车轮直径误差不得大于直径的0.0005倍;

2.7.2.2车轮踏面剥离、擦伤面积大于2平方厘米,深度大于3毫米,应重新加工;

2.7.2.3车轮磨损或重新加工后,踏面厚度不得小于原厚度的85%;

2.7.2.4车轮基准端面的跳动允许误差

车轮直径(毫米)

跳动允许误差(毫米)

≤250

≤0.1

>250~500

≤0.12

>500~800

≤0.15

>800~1250

≤0.20

2.7.2.5车轮轴承的轴向游隙范围

轴承的公称内径(毫米)

轴向游隙的范围(微米)

车轮单侧轴承单个使用

车轮单侧轴承成对使用

30

40~70

20~40

30~50

50~100

40~70

50~80

80~150

60~80

80~120

120~200

80~150

120~180

200~300

120~200

180~260

250~350

160~250

2.7.2.6车轮出现下列情况之一者,应报废:

1)裂纹;

2)轮缘厚度磨损达原厚度的50%;

3)轮缘厚度弯曲变形达原厚度的20%;

4)踏面厚度磨损达原厚度的15%;

5)当运行速度低于50米/分时,椭圆度达1毫米;当运行速度高于50米/分时,椭圆度达0.5毫米时。