炉前化验室直读光谱分析岗位标准化作业指导书资料.docx

《炉前化验室直读光谱分析岗位标准化作业指导书资料.docx》由会员分享,可在线阅读,更多相关《炉前化验室直读光谱分析岗位标准化作业指导书资料.docx(17页珍藏版)》请在冰豆网上搜索。

炉前化验室直读光谱分析岗位标准化作业指导书资料

质量计量部炉前化验室直读光谱分析岗标准化作业指导书

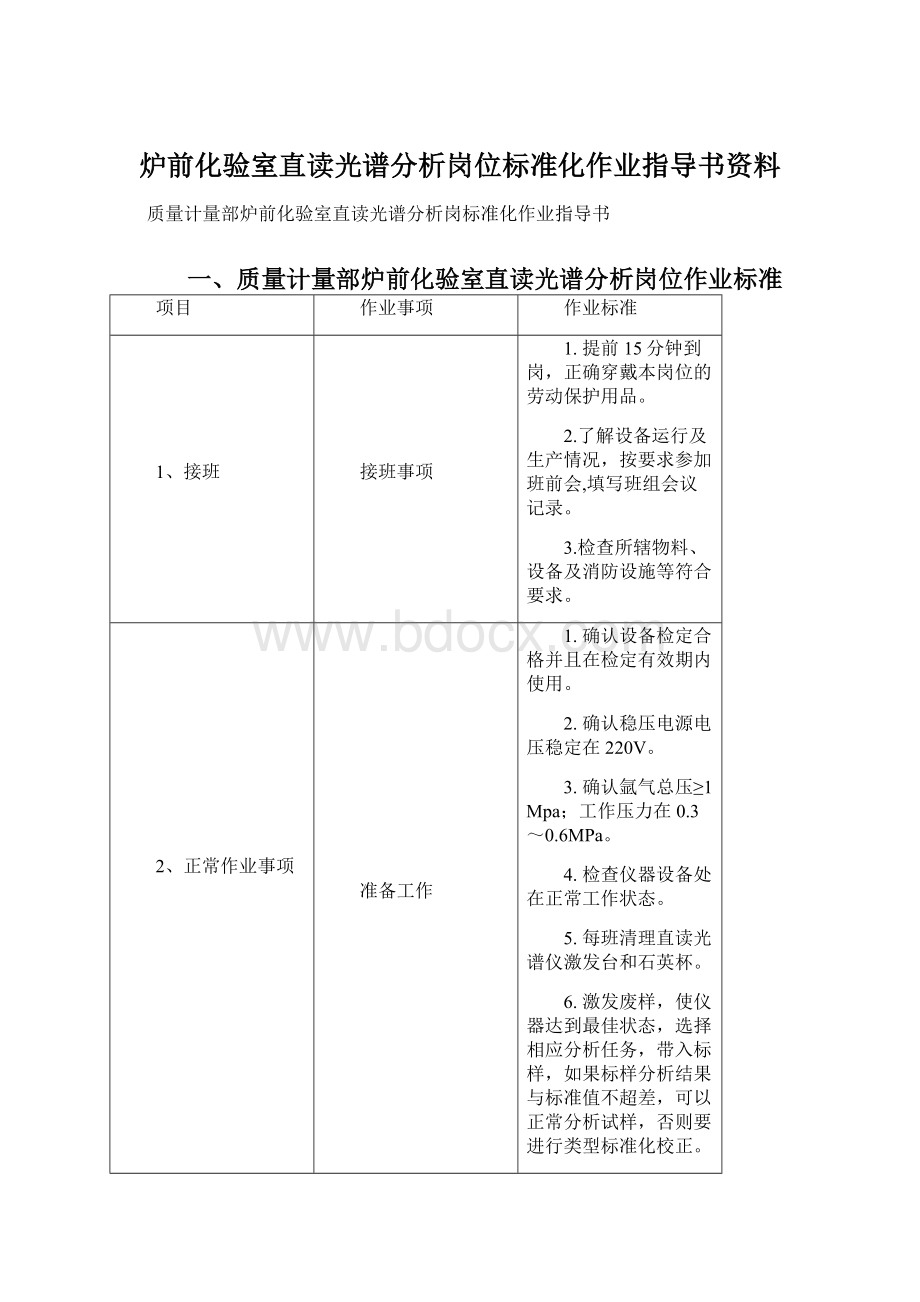

一、质量计量部炉前化验室直读光谱分析岗位作业标准

项目

作业事项

作业标准

1、接班

接班事项

1.提前15分钟到岗,正确穿戴本岗位的劳动保护用品。

2.了解设备运行及生产情况,按要求参加班前会,填写班组会议记录。

3.检查所辖物料、设备及消防设施等符合要求。

2、正常作业事项

准备工作

1.确认设备检定合格并且在检定有效期内使用。

2.确认稳压电源电压稳定在220V。

3.确认氩气总压≥1Mpa;工作压力在0.3~0.6MPa。

4.检查仪器设备处在正常工作状态。

5.每班清理直读光谱仪激发台和石英杯。

6.激发废样,使仪器达到最佳状态,选择相应分析任务,带入标样,如果标样分析结果与标准值不超差,可以正常分析试样,否则要进行类型标准化校正。

试样的验收及制备

1.炼钢过程试样的接收:

确认炉号、钢种等标识齐全。

2.熔炼成品试样的接收:

确认炉号、钢种等标识齐全,填写光谱收样记录

3.锭样的接收:

确认试样数量,检查试样标识、外观,是否有影响分析的物理缺陷(裂纹、砂眼),确认合格,填写光谱收样记录。

4.试样的制备:

用制样设备制样,要求磨样深度大于1mm,纹理一致,无交叉纹、无水痕、无指痕、无油污,试样不得过热。

如果试样不合格,炼钢过程试样,电话通知炼钢厂,熔炼成品样,电话通知炼钢站送复验样,并保存好试样。

试样的检测

1.确认工作环境满足检测条件。

15℃~30℃;相对湿度:

≤60%

2.按光谱仪的浓度分析或定量分析进行分析

3.选择分析任务:

不同的钢种选择不同的分析工作曲线,输入炉号,开始分析。

4.在规定的周期内完成检测,及时向室领导反馈异常结果。

5.确认分析结果无误后,按数据修约规则对数据进行修约,及时报出分析结果,填写试验台帐。

试样的录入与传递

1.按计算机(终端)设备操作规程正确操作计算机或终端。

2.完成质量系统、mes系统的数据传输后,并上台账。

3.需要填写检测报告单的,经技术人员审核合格后报出。

4.当检出结果低于检出限,报告提供检出限的数值。

试样的保存及调用

1.按质量计量部样品管理规定保存试样。

2.再次使用试样,需填写试样调用记录,注明时间、调用人。

3、非正常作业事项

非正常作业事项

1.激发不正常时应检查氩气压力,总压小于1MPa时进行更换,检查真空度、火花室和电极高度,并进行调整,其它异常情况及时反馈。

2.光谱仪重新送电后,必须开机预热二小时以上才能进行检测。

3.质量信息管理系统、mes系统出现故障,及时向班组长反馈信息,系统恢复正常及时补录。

4.试验结果异常及时复验和反馈。

5.出现安全、测量、环境、设备、检测等问题时,立即停止试验,并向上级反馈信息。

分析确认当时试验结果是否有效并处理。

4、交班

交班事项

1.搞好设备、操作室、休息室卫生,严禁用水冲洗和用湿手或湿布擦洗电器设备。

2.检查试验结果是否全部报出,检查检测用具是否齐全。

3.填写岗位安全日检查表并签字确认。

二、质量计量部直读光谱分析岗位应知应会

(一)岗位描述

1光谱分析岗位是指依据国家标准,检测钢、铁中元素成分分析的作业岗位。

2光谱分析岗位要求:

2.1经过上岗前的培训考核,获得质量计量部颁发的上岗证书。

2.2在规定的周期内进行分析试验,及时准确提供分析结果。

3直读光谱分析岗位操作流程:

准备工作—试样的验收及制备—试样的检测—试样的录入与传递—试样保存及调用

(二)岗位职责

1.执行质量、测量、能源、环境、安全体系相关规定并反馈信息。

2.熟知本岗位所涉及的能源、环境因素及控制措施③。

3.精心操作,合理使用能源、节约能源、杜绝能源浪费,控制污染物的产生。

(三)岗位主要安全注意事项

1上下班及工作途中,遵守交通规则,火车道口、路口处要一慢二看三通过,时刻注意观察路上过往车辆及道路情况。

2饮酒后严禁上岗。

身体健康状况异常及时向班组长反馈。

3上岗人员要熟知本人安全生产责任制,熟悉本岗位危险因素、防范措施④及本岗位有关的习惯性违章违纪内容。

4上岗人员要严格执行班组八项制度⑤:

班组安全生产责任制、班组安全生产确认制度、班组安全生产联保互保制度、班组安全生产检查制度、班组安全生产培训教育制度、班组会议制度、交接班制度、班组安全生产奖惩制度。

5正确使用和维护设备、工器具及个人防护用品。

6制止他人违章作业,拒绝违章指挥,并越级报告;当人身安全受到威胁时,及时采取正当的紧急避险措施。

7上下班及班中行走安全通道,严禁在包下等危险区域抄近道穿行。

8严禁用湿手和带有油污的手套操作电器开关,禁止在电器操作台上放置盛有液体的器皿。

9本区域配备的消防器材、一氧化碳检测仪器需进行交接班检查,并记录。

10磨样时不许戴手套,要抓牢试样。

11氩气瓶的防震胶圈和防震帽要齐全。

12发送炮弹时,样盒必须拧紧,拿稳炮弹,小心轻放。

13风动送样样盒到达后,不要马上取出样盒,等报警2秒后再开门。

报警灯亮时,禁止打开收发器门,防止机械伤害。

14切割试样前,检查砂轮片有无破损;切割试样时,不可用力过猛,应匀速进给切割,以免砂轮片破损。

15检测时,确认试样压好并关好防护门后再激发,防止高压电火花伤人。

(4)设备点检、运行环境、润滑要求

1设备点检:

1.1按照本岗位《设备点检记录》中的“点检标准”进行设备点检,并认真填写点检记录。

1.2发现设备故障和隐患及时通知维修人员修理并上报调度。

1.3检查岗位所用计算机、温湿度表是否正常。

1.4设备点检

序号

点检部位

点检内容

点检标准

1

光谱仪

过滤布

每周三清理过滤布,更换集尘瓶里的水

激发台

检查激发台是否良好

仪器卫生

检查仪器卫生是否干净

2

氩气

压力表

总表压力≥1MPa,分表压力在0.3~0.6MPa

3

氩气净化机

压力表

压力在0.3~0.6MPa

4

氩气瓶

防护工具

防震胶圈和防震帽要齐全

5

切割机

防护罩

是否完好

运转

紧固螺丝,声音,振动运行正常

风道

检查风道是否堵塞,清理及时。

6

砂带机

砂带

不能有裂口

7

铣样机

刀头、刀片

无样屑、切削面平滑

刀片的螺丝

无损坏,固定螺丝紧固

2.运行环境

2.1室内温度:

15℃~30℃;相对湿度:

≤60%

2.2要使用专用地线,接地电阻应满足仪器要求的指标(接地电阻<4欧姆)。

(五)发生设备故障时的应对方法

1、光谱仪发生故障,影响检测的,第一时间通知调度室

2光谱仪发生故障,启动备用设备,并通知调度室

3光谱仪发生故障,班组长确认故障情况,并记录报警信息,向室维修人员汇报。

(六)设备检修前、中、后岗位人员配合要求

1检修前:

将动力介质可靠切断,将设备停机,按规定执行停机挂牌,执行签字确认制;岗位人员需用另一台仪器做好标样,以防耽误分析生产样,并通知调度室。

2检修中:

检修过程中严禁与检修无关人员进入施工现场,需要配合检修时与检修人员做好联保、互保;在维修时如有需要动设备,设备操作岗位人员应先进行安全确认,设备具备开动(关闭)条件时方可开动(关闭)设备。

3检修后;配合维修人员确认检修的仪器设备达到正常运行条件后,岗位人员及时做好试样分析前的准备工作,保证仪器尽快使用,通知调度室检修完毕。

(七)现场管理标准

1操作台上及工具箱内的物品要定置摆放,摆放规范、整齐、有序,工作区域不允许摆放与工作无关的物品。

2物品用完及时归位,保持现场整洁。

3办公区、休息区、作业区窗明几净、四壁无尘,物品摆放整齐、有序。

4责任区环境卫生每日清扫,地面整洁无杂物。

5现场各类标识牌规范悬挂、摆放,干净整洁,无破损卷曲。

6机旁库备品备件摆放整齐、有序,帐、物、卡相符,一目了然。

7外来人员无质计部指示一律不准进入。

8工作区域严禁吸烟,不得从事玩手机、干私活等与工作无关的活动。

9杜绝跑、冒、滴、漏,发现后及时处理。

10节约用电,所有用电设备及耗能设施,使用完毕后及时关闭。

严格执行《质量计量部照明用电管理办法》⑥

11节约用水,用水后及时将水龙头关闭。

因自来水管路、阀门故障引起破裂或漏水,应及时予以修复,杜绝长流水现象。

12正确处理废弃物,生产、生活垃圾进行分类收集、存放,避免环境污染,严格执行《质量计量部固体废物管理办法》⑦。

13化验后的废液按《质量计量部危险化学品管理制度》⑧处理。

(八)设备、工艺参数

序号

名称

单位

参数

1

氩气纯度

%

≥99.999

2

氩气输出压力

MPa

0.3~0.6

3

光谱仪供电电压

V

220V±10%

光谱仪供电功率

KVA

5

4

砂带机主电机电压

V

三相380

砂带宽度

mm

200

砂带周长

mm

1630

5

切割机用电电压

V

380

切割机电机功率

KVA

4.0

切割机用砂轮片

mm

Φ400×3×Φ32

切割试样范围

mm

Φ5~Φ100

6

切割机(120)电源

V/HZ

380V/50HZ

切割机液压电机

KW

0.55

切割机电机功率

KW

5.5

7

铣样机(120)电源

V

380V±10%

铣样机功率

KW

10KW

铣样机夹具

mm

可夹范围30-60mm,高度12-60mm.

铣样机压缩空气

流量:

≥4000L/min压力:

≥0.5MPa.

铣样机砂带

W200*C1500

8

切割机(150)电源

380V/50HZ

切割机液压电机

KW

0.75

切割机电机功率

KW

4

切割片

mm

∮350-450mm

9

自动铣样机(150)电源

VAC

400VAC±5%

频率50HZ

HZ

50HZ

夹具区域直径

mm

最大60mm,最小32mm

夹具厚度

mm

厚度7-60mm

氮气冷却压力

mm

最小5bar,最大10bar

铣削深度

mm

最大2mm,按照步长0.05mm程序可调

样品处理时间

s

20~40秒

(九)部分作业的操作规程

1ARL光谱仪:

1.1开机

1.1.1首先按下配电箱的ARL直读光谱仪的启动钮,指示灯亮,打开JJW—5KVA交流净化稳压电源开关,使指针指示为220V。

1.1.2打开氩气的总压开关,调节分压表压力为0.30~0.6MPa,使气体净化机的压力为0.30~0.6MPa

1.1.3打开直读光谱仪的主电源开关(MAINS16A),接着依次打开电路板(ELECTRONICS)、高压(HVPS)开关、真空泵(VACCUMPUMP)、水泵(WATERPUMP)、。

1.1.4打开计算机显示器,打开电脑主机。

双击电脑桌面的质量信息管理系统图标,准备数据录入。

1.1.5联机:

双击WinOE打开软件,Name栏输入USER、Password栏输入USER后,点击Login进入。

仪器自动联机,等待SendInstrumentconfiguration蓝色进度条100%后进入WinOE界面。

窗口左侧点击Production/Analysis选项,右侧点击Analysis选项。

1.1.6采用“OXSAS”分析软件:

双击“OXSAS”图标,在用户名和密码处分别输入“USER/USER”,点“OK”。

1.2日常分析

1.2.1仪器标准化:

1.2.1.1采用“WinOE”分析软件:

在主菜单中点击“标准化[F3]”,按照提示将相应标准化样品放在激发台空上,点“分析(Analysis)”,选择分析结果重现性较好的3点,再点“继续(Continue)、Yes”,再分析下一个标样,方法同前,直至标准化样品全部分析完之后,点“退出(Exit)”,标准化完成。

每激发一点要清理一下电极,出现异常按Abort中止分析。

1.2.1.2采用“OXSAS”分析软件:

点批处理(F11),点“象两本书“的红色图标(包含所有样品),点“绿色三角形”图标(开始执行批处理,将提示的标准化样品放在激发台空上,→“开始“激发,→”继续“激发第二、三点,点“完成”,再分析下一个标样,方法同前,直至标准化样品全部分析完之后,点“完成”,在出现的对话框,点“Yes¡±,在出现的报告,选¡°FEAlsol”,完成后,退出标准化

1.2.2类标更新:

1.2.2.1采用“WinOE”分析软件:

在主菜单中点击“类型标准化[F4]”,更换任务(ChangeTask),选择相应钢种的标样名→OK,将标样放在激发台空上,点“分析(Analysis)”,换点点击Analyseagain继续激发。

选中不超差的3次分析结果,点击AnalysisComplete。

再点“继续(Continue)”,点“Exit”退出,类型标准化完成。

每激发一点要清理一下电极,出现异常按Abort中止分析。

1.2.2.2采用“OXSAS”分析软件:

点“测量类型标准样(F4)”,“任务”选“TS”,“类型标准”选相应钢种标样名(如HRB335),同时“方法“出现相对应的钢种,元素格式选“MatrixFe”,将标样放在激发台空上,点“SID+开始”,开始激发,点“继续”激发第二、三点,点“完成”,完成了类型标准化。

退出类型标准化

1.2.3

1.2.3浓度分析:

1.2.3.1采用“WinOE”分析软件:

点击ConcentrationAnalysis(F2)进行浓度分析,点击changetasks选择相应曲线,点击OK。

在SampleId1:

后输入样品的炉号,压好样块,点击SampleDetailsOk进行分析,样品放在激发台上放好、压紧,点Analyse仪器激发,换点点击Analyseagain继续激发。

选中不超差的3次分析结果,点击AnalysisComplete。

点击Continue,分析下一块样品。

每激发一点要清理一下电极,出现异常按Abort中止分析

1.2.3.2采用“OXSAS”分析软件:

点“定量分析[F10]”,在“任务”框,选“CG”,在“类型标准”框,选相应钢种标样名(如20MnSiV),同时在“方法¡±框,出现相对应的钢种,“元素格式、结果格式”可以不动,在”SampleName¡±处输入炉号,将试样放在激发台空上,点“SID+开始”,开始激发,点“继续”激发第二、三点,选中不超差的3次分析结果报出,并填好记录,点“完成”,完成了定量分析。

1.3查看数据

点击Production/Analysis,按F8,changetasks改变任务,concentrationanalysis选择任务,点击OK后,点击OK即可查数据。

2.质量信息系统数据录入

2.1检验结果录入

2.1.1试样分析完成后,保存,之后录入。

2.1.1.1自动录入:

用户名:

员工编号;密码:

XXXX

2.1.1.2点开钢后质量管理子系统“+”,点“检验”,点“检验结果录入2”(4460仪器)。

2.1.1.3分析试验号:

填炉号;分析钢种:

点“▽”,查找钢种

2.1.1.4刷新记录,观察结果无误后(按保留的小数点位数保留结果),保存,提交。

2.2分析付样时录入

2.2.1分析试样时,正常输入炉号,在SampleID2输入“-”,分析完成后,保存,之后录入。

2.2.2在自动录入界面中,在光谱分析试验号:

炉号空格-;分析钢种:

点“▽”,查找钢种,其余同自动录入中的“4”。

2.3已提交完,但发现有错误的,如钢种、含量有输错的,按以下更改。

2.3.1在自动录入界面中,点“查询”,在“炉号”位置输入炉号,在“状态”位置,选“已提交”,再点“查询”,双击这炉次,点“整单退回”→“删除检验”(不准点“删除记录”,它只删除某一元素,并且单子也退不回),→更改错误,改完后,再刷新记录,保存,提交。

2.3.2如果已判定完的,就删除不了,需打电话“4074343”(100吨炼钢判定的),让他们给这炉退回,再修改,修改按上步进行。

2.4手动录入

2.4.1点开钢后质量管理子系统“+”,点“检验”,点“检验结果手工录入”

2.4.2输入“炉号”,查找“钢种”

2.4.3点“增加记录”→全选→再将不要的元素点一下,点“确认”→输入“检验结果和修约结果”输完后,保存,提交。

2.5锭样采集:

2.5.1在自动录入界面中,查找“委托编号”(送样时他们给的)

2.5.2查询,出现委托编号、试样个数。

2.5.3点中炉号(编号)双击→是

2.5.4分析试样:

输入“炉号-1”,在SampleID2输入“CY”,分析试样,保存。

2.5.5刷新记录,观察结果无误后(按保留的小数点位数保留结果),保存,提交。

3.风动送样

3.1样盒到达后,禁止、运行灯熄灭,讯响器报警2秒后,打开收发器门,取出样盒和试样。

3.2发送时拧紧样盒盖,将样盒平稳放入收发器内,关闭收发器门,指示灯亮起。

3.3按下“发送”按钮,接收、发送过程结束。

4.MY-200型砂带机的操作

4.1样品磨制:

按下绿色启动按钮,砂带运动,拿稳样品(或将样品装在夹具中),将样品按在砂带上,并左右移动,直到样品磨平磨光为止。

(注:

磨样时切勿用力下压,否则会影响砂带垫板使用寿命)

4.2更换砂带:

更换砂带时打开侧门,把手柄向外拉到位,使从动滚筒回缩放松砂带,取出旧砂带,换上新砂带,缓缓放开手柄后,从动滚筒伸张撑紧砂带,关闭侧门,触动点动按钮时砂带断续运动,调节微调螺母,使砂带运行在中间不左右移动,拧紧锁紧螺母即可正常工作。

(注意:

砂带的运行方向必须和设备指示箭头方向一致。

)

5.切割机的操作

5.1100吨化验室

5.1.1轮片安装上,拧紧螺母。

5.1.2把试样放在虎钳上,将虎钳左侧的丝杠卡紧,盖上前上门。

5.1.3按下主机开动钮(绿色),匀速转动进给手柄,慢慢切割试样。

5.1.4切完试样,按下主机关钮(红色)。

打开前上门,取出试样。

5.2120吨化验室

5.2.1更换砂轮片:

关闭电源,用专用扳手卡住六角螺帽,反时针方向卸下砂轮片,换上没有裂纹、边缘没有破损的新砂轮片。

5.2.2开启设备电控柜(在设备左侧)内的启动开关,该设备电源指示灯亮。

5.2.3按下绿色工作按钮,此时液压油泵与风机同时工作,把试样放置在压具位置(大件试样可打开安全门放置)。

5.2.4转动压力手柄向右旋转(有压紧试样标示),压紧试样。

5.2.5按动手柄开关(黄色工作按钮)启动切割电机,徐徐用力压下,待切割完成,松开按钮,抬起手柄,将液压手柄向左旋转(有松开试样标示),按下停止按钮,关闭电源。

5.3150吨化验室

5.3.1更换砂轮片:

关闭电源,用专用扳手套住六角螺帽,转动切割机砂轮片将专用卡棒插入主轴中,使主轴卡住不动。

反时针方向卸下砂轮片,换上没有裂纹、边缘没有破损的新砂轮片。

5.3.2将万能开关旋至“松开”位置,液泵指示灯亮起,夹紧钳口张开,放入试样,将万能开关旋至“夹紧”位置,确认样品夹紧。

5.3.3向下按下摇架,主电机自动启动,继续下按,使砂轮片缓慢接触试样,试样切断后,抬起摇架,主电机自动停转。

完成试样切割,关闭电源。

6.MP200气体净化器的操作

6.1开仪器:

开主电源开关(在净化器的背面),打开氩气,调节压力至所要求的流量/压力,使之通气体大于5分钟,将净化(PURE)开关打开,‘WAIT’(等待)灯会亮,等‘HOT’灯变绿色(亮),表明此时净化器流出的气体可以使用。

6.2关仪器:

将净化(PURE)开关关掉,此时‘WAIT’(等待)会亮,表明冷却正在进行,等到‘COOL’灯亮(绿色),再过10分钟(为了保证使用寿命),关掉氩气的进气。

为了保证使用寿命,可以用少量的气体维持。

6.3净化机再生:

使OUTLET(出气口)与仪器(OE光谱仪)断开,插入备用连接头,设置低流量的气流流出净化器(从OUTLET)流出,流量为大约1升/分钟;将净化(PURE)开关关掉;将再生(REGEN)开关打开,此时‘WAIT’(等待)或‘COOL’灯,REGEN(再生)灯闪烁;至少再生3小时;再生(REGEN)开关关掉,此时‘COOL’灯亮,等大约30分钟,直到完全冷却下来;调节压力至所要求的流量/压力,使之通气体大于5分钟;将净化(PURE)开关打开,‘WAIT’(等待)灯会亮;等‘HOT’灯变绿色(亮),表明此时净化器流出的气体可以使用。

7.LY-D400型氩气净化机的操作:

7.1排空:

开启原气总阀门,将总进气阀门旋钮旋至排空挡,轻轻打开减压阀5秒后关闭,使原气与本机连接的铜管中的空气排空。

7.2将总进气阀门旋钮旋到Ⅰ(或Ⅱ)塔,并调整气体减压阀使分压表压力至0.5~0.8MPa。

7.3使用Ⅰ(或Ⅱ)塔工作:

打开Ⅰ(或Ⅱ)塔进气阀门,充气5分钟后,打开Ⅰ(或Ⅱ)塔出气阀门,此时,原气经Ⅰ(或Ⅱ)塔净化后生成纯气,本机进入工作状态。

7.4气体的更换:

当更换氩气时,首先关闭所使用的出气阀门,再关闭进气阀门,换上新氩气瓶,开启原气总阀门,先进行排空操作,再打开总进气阀门,充气2分钟后,打开出气阀门,本机进入工作状态。

7.5Ⅰ塔工作时同时再生Ⅱ塔:

7.5.1将总进气阀门旋钮旋到Ⅰ塔进气挡,Ⅰ、Ⅱ塔出气阀门旋钮旋至出气挡,再生排气阀门旋钮旋至Ⅱ挡,插上电源线,接通总电源,此时面板中间的总电源指示灯亮,按下再生Ⅱ按钮,Ⅱ塔开始再生。

7.5.2温控表上的数字显示的是再生Ⅱ塔内的温度,再生温度(350℃)出厂时以设定,无需调节。

当Ⅱ塔温度升至200℃时,按下面板上的红色按钮(标有再生排气),按5秒后松开(此过程为大流量吹气),温度升至350℃时,开始计时,保持高温恒定6小时,但每隔1小时重复上面大流量吹气过程,共6次。

7.5.3时间达到后,按下再生Ⅱ按钮,停止加热,但要继续通气,温度降至200℃时,再重复一次大流量吹气过程,温度降至80℃时,将切换开关扳至中间位置,关闭总电源,拔掉电源线,关闭再生排气阀门,调整压力使Ⅱ塔压力值为0.4MPa以上,5分钟后,关闭Ⅱ塔出气阀门,让其自然冷却备用。

8MES系统操作

8.1点击桌面“ARL-HCS成份采集”?

依次出现:

串口com1初始化成功、串口com2初始化成功、加载数据库配置文件成功、数据库连接成功、加载成份对应文件成功、串口扫描线程启动成功。

8.2点击MES快捷方式图标,输入“lg_姓氏全拼+名字中每个字的第一个字母”,输入密码,进入MES系统。

8.3当数据已经传输,却在MES系统找不到数据,点击桌面“ARL-HCS成份采集”,查看数据采集情况。

8.4数据录入:

光谱分析完成?

成份分析(铁水样或钢水样)?

成份实况?

铁水样(钢水样)?

点击前面蓝色框对应的样品炉号?

审核确认。

8.5数据修改:

成份分析?

铁水样(钢水样)?

点击前面蓝色框对应的样品炉号?

修改数据?

修改完成,点击工具栏中“修改”。

5.6增加新试样:

成份分析?

铁水样(钢水样)?

点击工具栏中“增加”?

输入试样编号、类型、成份含量?

增加确认(如果不增加点击“取消”)。

8.7试样类型说明:

脱硫前样:

BQ+I;脱