YZR电机电工各工序工艺规范.docx

《YZR电机电工各工序工艺规范.docx》由会员分享,可在线阅读,更多相关《YZR电机电工各工序工艺规范.docx(8页珍藏版)》请在冰豆网上搜索。

YZR电机电工各工序工艺规范

电工各工序工艺规范

YZR系列电机电工各工序包括裁绝缘、绕线、铁心检查、嵌线、接线、整形、半成品试验、转子绕组打无纬带、压集电环、浸漆烘干、压入机座、装配、出厂试验、喷漆等道工序。

每道工序都要按其工艺规范进行操作。

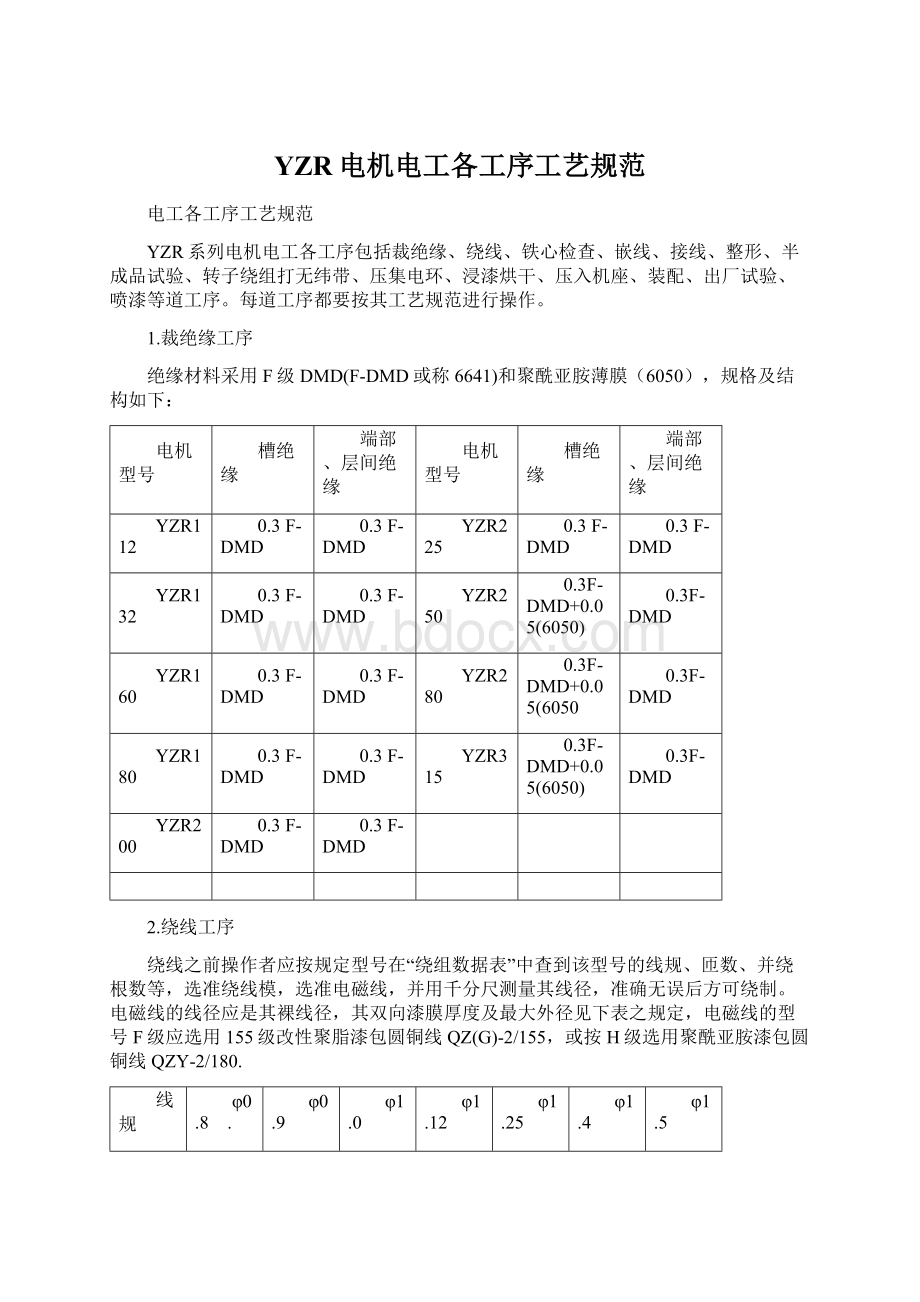

1.裁绝缘工序

绝缘材料采用F级DMD(F-DMD或称6641)和聚酰亚胺薄膜(6050),规格及结构如下:

电机型号

槽绝缘

端部、层间绝缘

电机型号

槽绝缘

端部、层间绝缘

YZR112

0.3F-DMD

0.3F-DMD

YZR225

0.3F-DMD

0.3F-DMD

YZR132

0.3F-DMD

0.3F-DMD

YZR250

0.3F-DMD+0.05(6050)

0.3F-DMD

YZR160

0.3F-DMD

0.3F-DMD

YZR280

0.3F-DMD+0.05(6050

0.3F-DMD

YZR180

0.3F-DMD

0.3F-DMD

YZR315

0.3F-DMD+0.05(6050)

0.3F-DMD

YZR200

0.3F-DMD

0.3F-DMD

2.绕线工序

绕线之前操作者应按规定型号在“绕组数据表”中查到该型号的线规、匝数、并绕根数等,选准绕线模,选准电磁线,并用千分尺测量其线径,准确无误后方可绕制。

电磁线的线径应是其裸线径,其双向漆膜厚度及最大外径见下表之规定,电磁线的型号F级应选用155级改性聚脂漆包圆铜线QZ(G)-2/155,或按H级选用聚酰亚胺漆包圆铜线QZY-2/180.

线规

φ0.8 .

φ0.9

φ1.0

φ1.12

φ1.25

φ1.4

φ1.5

漆膜厚度mm

0.056

0.060

0.063

0.065

0.067

0.069

0.070

最大外径mm

0.884

0.989

1.094

1.217

1.349

1.502

1.604

线圈绕制时,导线应在线模槽中顺序排列,不要交叉;在绕制线圈的过程中,必须保证其匝数准确无误,不要忘记每个极相组之间都应套上粗细合适的F级丙烯酸脂玻璃漆管2740。

在绕完整模之后,用绳带将每槽线把扎牢,保持好绕制形状。

线圈绕制后,其首件必须送质检员做全面检查,合格后方可批量绕制。

3.铁心检查工序

穿入绝缘之前应仔细检查定子铁心和转子铁心,是否有磕碰损伤,压装是否整齐,定子铁心的扣片是否高于铁心外圆,铁心槽内有无高片、焊渣、油污等,定子压圈和转子压圈处的焊渣是否清净。

所有这些不良现象全部排除之后,用压缩空气彻底吹干净,方可穿绝缘嵌线。

4.嵌线工序

穿绝缘时,槽绝缘和层间绝缘伸出铁心两端的长度应相等,垫端部绝缘时,一定要垫到槽绝缘和层间绝缘的上面。

嵌线时导线应按绕线时的自然顺序嵌入槽内,在槽内不得有交叉,端部导线排列要整齐、美观,绕组两端部长短应一致。

安放槽楔时,伸出铁心两端的长度应整齐一致,槽楔在槽内应有适当的紧度,不得歪斜和松脱,不得高于铁心表面。

将槽绝缘压在槽楔下面,不得张开和撕裂,更不得高于铁心表面。

5.接线工序

定子和转子的极间接线、星点接线及引接线接线,都要盘绕在绕组端部的顶端。

接线要正确,布线要整齐,分布要尽可能均匀。

特别是转子接线更应三相均匀,以避免在校平衡时出现明显不平衡现象。

定子引线应绑扎在靠近出线盒的位置(即定子铁心键槽附近);转子三个引出线根部的绑扎位置应与转子挡尘板三个出线孔的位置相适应,分布要均匀。

所有绑扎都要牢固美观,不得松散无序。

所有接线经检查无误后,均用铜焊焊牢,并套包粗细合适的丙烯酸脂玻璃漆管(2740)作绝缘保护。

6.整形工序

当接线检查正确无误后,重新将端部绝缘垫到位,将绕组进行整形。

定子绕组借助整形胎进行整形,绕组外圆应小于压入机座胎内圆,绕组内圆应大于定子铁心内圆。

转子绕组进行手工整形,须考虑到转子打无纬带的厚度,将转子绕组外圆整形到合适的高度。

端部整形要做到圆整、厚薄一致、整齐美观;每组导线都要理顺,不得有散开的零散导线。

整形完好之后,修剪端部绝缘,修剪后的端部绝缘应高出绕组3-5毫米,但不得高于铁心。

应特别注意跳线的归属相序,跳线不得跨越相间绝缘跳相。

整形之后端部绝缘不得滑脱位移,如有位移一定要修复好。

待半成品试验检查无问题之后,用聚酯绑扎带将端部逐槽进行绑扎,绑扎应牢固、整齐、美观。

7.半成品检查试验

定子绕组和转子绕组整形之后的半成品,均须做检查试验,项目及要求如下:

项目

部位

要求

冷态直流电阻

任一相与星点之间的相电阻

实测,相差不大于2%

工频耐电压试验

相间及对地

定子2260伏,历时1分钟(1500+2Vu)

转子2500伏,历时1分钟(1000+4V开路电压)

匝间耐冲击电压试验

相间—匝间

定子2500伏,波前时间0.5μs

转子2700伏,波前时间0.5μs

检查试验中若发现有耐压击穿、匝间击穿或直流电阻异常等现象,要认真分析原因,仔细查找问题,于以解决。

直到检查试验全都合格后,方可进行下道工序。

同步转速=

开路电压是同步转速下规定的开路电压,有个范围H112-250±7.5%280以上±10%

8.转子绕组打无纬带工序

转子绕组打无纬带应在专用机床或转子支架上进行。

打无纬带之前应先行检查绕组端部的整形是否整齐、合适,是否有个别散开的导线和滑脱的端部绝缘,待全部修整好之后方可进行打无纬带。

无纬带应打在端部绕组的中部。

打无纬带时,无纬带应保持35—40㎏f的拉紧力。

无纬带应选用0.17*25规格的环氧无纬带(2840)。

打完之后应均匀一致、整齐美观。

无纬带的层数和宽带按下表规定:

电机型号

YZR132-180

YZR200-225

YZR250

YZR280

YZR315

无纬带层数

9

11

14

17

20

无纬带宽度

25

30

35

40

45

9.浸漆烘干工序

质检员应在浸漆之前对有绕组的定子铁心和转子铁心做最后一次全面检查,包括槽楔、绕组整形、接线、绑扎、打无纬带等,都要符合工艺规范的要求。

确认无问题后,方可进行浸漆。

对发现的任何质量问题都应在浸漆前进行修复,不得敷衍放过,以免在浸漆干燥后造成无法修复的后果。

有绕组的定、转子铁心在浸漆、装车、进炉、出炉、搬运等过程中应小心谨慎,避免磕碰损伤或变形。

应注意在转子浸漆之后,对转轴上的加工配合面,如轴承挡、风扇挡、轴承盖挡、轴伸、键槽及两端中心孔等,用干净的抹布浸沾绝缘漆的稀释剂,将这些部位的绝缘漆全都擦拭干净,以免烘干后变硬难以清除。

对于有绕组定子铁心浸漆后,也应用干净的抹布浸沾绝缘漆的稀释剂,将引接线上的绝缘漆擦拭干净。

浸漆烘干的操作工艺按“浸漆烘干工艺守则”进行。

10.有绕组定子铁心压入机座工艺

浸漆烘干后的有绕组定子铁心不得随意在地面上滚动,以免造成磕碰损伤及铁屑扎伤。

有绕组定子铁心出炉之后,应带着炉中的温度抢时间趁热刮漆,刮掉粘在定子铁心外圆及键槽中的烘漆,以利于压入机座。

压入机座前,先检查压入机座胎是否正确,有无变形,确认无误后再用。

在压入机座过程中,应保护好绕组及引接线不受损伤。

压好第一件定子后,检查铁心的压入位置是否符合规定要求,并请质检员进行检验。

确认无误后方可进行批量施工。

11.转子压集电环工序

该工序应在转子绕组接线后进行。

首先应统一对外购集电环进行相间耐电压试验,试验电压4000伏,历时一分钟,合格后方可使用。

压集电环时应将转子立起,分别压入转子挡尘板和集电环,上好轴用弹性挡圈。

转子绕组与集电环的接线采用螺栓连接,拧紧接牢,其连接处用绑扎带包扎。

接线完毕后,用无纬带将三个引接线绑牢在轴上。

12.装配工序

12.1检查待装配的定子内圆和转子外圆是否有高于铁心表面的槽楔、漆瘤、绝缘纸、铁屑等;检查集电环表面是否有油污、滴漆、尘土等。

如果有一定要清理干净,并用压缩空气将定转子内外和两端部彻底吹干净,待装配。

12.2检查所有参加装配的端盖、高端盖、内外轴承盖、出线盒座、盖,观察窗盖、风扇、风罩等零部件,型号是否正确,是否合格品,是否有磕碰损伤和锈蚀。

不合格者不得使用。

有锈蚀的要用砂布打磨掉,用压缩空气将锈蚀和尘土吹干净。

然后用擦布将所有参加装配的零部件的止口、轴承室等配合面擦干净,用毛刷涂机油防锈,涂油且有利于装配。

12.3将转子摆放在装配案子上,先在轴的两端套上轴承内盖,涂上润滑脂。

轴承经清洗后热套于轴上,应迅速、准确一次套到位,将轴承标号的一面向外。

将低端盖装于轴伸端的轴承上,轴承腔内涂2/3容量的润滑脂。

12.4将定子也依次摆放于装配案子之上,用吊装工具将转子吊起,小心谨慎地将转子穿入定子之中,注意保护定转子线包不被磕碰损伤。

将低端盖止口嵌入机座止口之中,并上紧端盖螺栓。

在转子的另一端装上高端盖,并上紧端盖螺栓。

同样在该端轴承腔中涂2/3容量的润滑脂。

在前后轴承外盖的空腔中涂上润滑脂,并装配在轴上,上紧轴承盖螺栓,此时转子应能转动。

此时再检查所有螺栓是否都均匀上紧,用锤子轴向敲击轴伸端(垫木板敲击),以调整初装后的轴向间隙。

然后,用手转动转子,应能轻快转动。

注意,在装配两端端盖时,要用锤子反复均匀敲打端盖上的搭子位置,且不可用锤子直接敲打端盖止口、端盖轴承室等保持加工精度的部位。

有必要敲打轴承内外圈时,须垫上木头或橡胶轻轻均匀敲打。

12.5刷握装配。

装刷杆,有反正,首先须测试碳刷与集电环间的距离,若为2--4毫米时即为正,否则就是装反了,把刷杆倒过来装即可。

刷握装配前应先检查碳刷与集电环间接触面的弧度是否合适,接触面应在70%以上为合适;检查碳刷在每个刷盒中的活动是否自如,碳刷的压力是否适当。

装配时将刷握对正每个集电环的中线,再调整好两侧刷握底面到集电环的距离,要相等,调整好一组就紧固上一组。

至到将三组碳刷都调整紧固好。

然后用细砂布将集电环外圆再来回打磨一遍,用细砂布将集电环外圆围住,将六个碳刷的弧度再复磨一遍,并将碳粉清净。

转动转子,观察碳刷的接触是否良好,有无异常声音,发现有异常时,应重新调整或修复。

12.6接线盒的安装。

所有经过电流的螺钉、螺母和平垫都要用镀锌的或铜的紧固件;接线盒中引接线的安装要顺当美观,且有利于用户接线方便;所有紧固件的连接都必须拧紧,不得有虚接现象;接线头与引接线的连接必须用挤压钳压牢,引接线在出线时要套上绝缘管,且不得与锐边金属接触;橡胶垫、密封圈应严密无缝,整齐美观。

12.7轴伸保护。

轴伸应光亮、无锈蚀、无磕碰,应倍加保护;轴伸键应斜放在键槽之中,用胶带扎牢;轴伸、键及键槽涂防锈油,并套装热塑模固紧。

13.出厂检验与试验

13.1机械检查

检查项目

要求

轴承检查

转动应轻快、灵活,无杂音,为停滞现象。

安装尺寸检查

C尺寸应符合产品标准规定。

A,B,D,E,F,G,H尺寸已分别在零部件中检为合格。

外形尺寸检查

产品的长、宽、高应符合产品标准的规定。

轴伸径跳检查

不大于mm

112--160

180--250

280--355

0.05

0.06

0.07

振动检查(抽查)

机座号

112--132

>132--225

250--400

振动速度mm/s

1.8

2.8

3.5

噪声测试(抽查)

应不超过产品标准所规定的噪声限值

13.2电气性能检查

检查项目

要求

冷态直流电阻测定℃

双臂电桥实测定、转子绕组的相电阻,同规格电机应不大于2%

绝缘电阻测定

定子,转子

对地及相间

热态

应不低于0.38MΩ

冷态

t℃

0

5

10

15

20

25

30

RMΩ

69

47

34

24

17

12

8.6

工频耐电压试验

对地,相间

定子绕组

1760V历时1分钟

无击穿

转子绕组

2000V历时1分钟

无击穿

匝间耐冲击电压试验:

定子,转子

峰值电压2700V,波前时间0.5μs,无击穿。

三相空载电流测试

当三相电源平衡时,三相空载电流中任何一相与三相平均值的偏差应不大于三相平均值的10%。

转子开路电压测定

容差

112--250

280及以上

±7.5%

±10%

电刷与集电环检查

电刷与集电环的接触应良好。

14.喷漆工序

14.1喷漆前应擦干吹净电机表面的尘土、铁锈、杂物、油污等。

14.2调配漆的粘度,气温高时漆的粘度应稀些,气温低时应稠些。

以“绿灰无光丙烯酸磁漆”为例,25℃时的喷漆粘度为15—20秒(涂4号粘度计)。

调漆的粘度时,其稀释剂应与该漆匹配。

14.3喷漆现场的湿度不宜过大,阴雨天不宜在室外喷漆;应选择在天气晴好,无风无尘,不太寒冷的环境条件下喷漆效果较好。

14.4喷漆时应分两次喷成,时间间隔10—15分钟。

每次喷漆量不宜过多,以免形成漆溜;但也不得喷的太少,出现裸红现象。

14.5喷漆时电机的轴伸部分不得喷上油漆,应予遮盖。

电机的底面不喷漆。

14.6电机喷漆后严禁有灰尘散落,严禁磕碰划伤,要放置在通风、干燥、干净的环境中予以保护,经24小时自然干燥后漆膜才会坚硬,才能包装出厂。