康宁与CERAM催化剂方面的信息.docx

《康宁与CERAM催化剂方面的信息.docx》由会员分享,可在线阅读,更多相关《康宁与CERAM催化剂方面的信息.docx(39页珍藏版)》请在冰豆网上搜索。

康宁与CERAM催化剂方面的信息

评定方法

评定催化剂质量从以下因素考虑:

催化剂活性;最大氨气逃逸量;催化剂寿命;机械稳定性(强度、耐磨性);适应的灰分,SO2/SO3转换率。

催化剂的主要催化活性是它的脱硝活性,这与催化剂结构是蜂窝状还是板状无关。

催化剂中添加了不同的金属氧化物以加强催化剂的活性。

催化剂的活性可以用一个活性常数K表示,活性常数K受下列因素影响:

催化剂材料的物理和化学特性;烟气的化学成分;烟气的温度;以及传质过程(此因素主要取决于烟气流速)。

由于催化剂活性随着时间的推移而降低,因此在最初设计时催化剂的表面积要尽量大,这样在催化剂寿命到期时催化剂可以在保证最大氨气逃逸量的同时仍然具有脱硝作用。

对于新的催化剂,其活性常数K0较大,只需要它本体面积可满足脱硝效率要求;而对于快到寿命的催化剂,它的活性常数K变小,为了达到同样的脱硝效率,就要增加催化剂表面积。

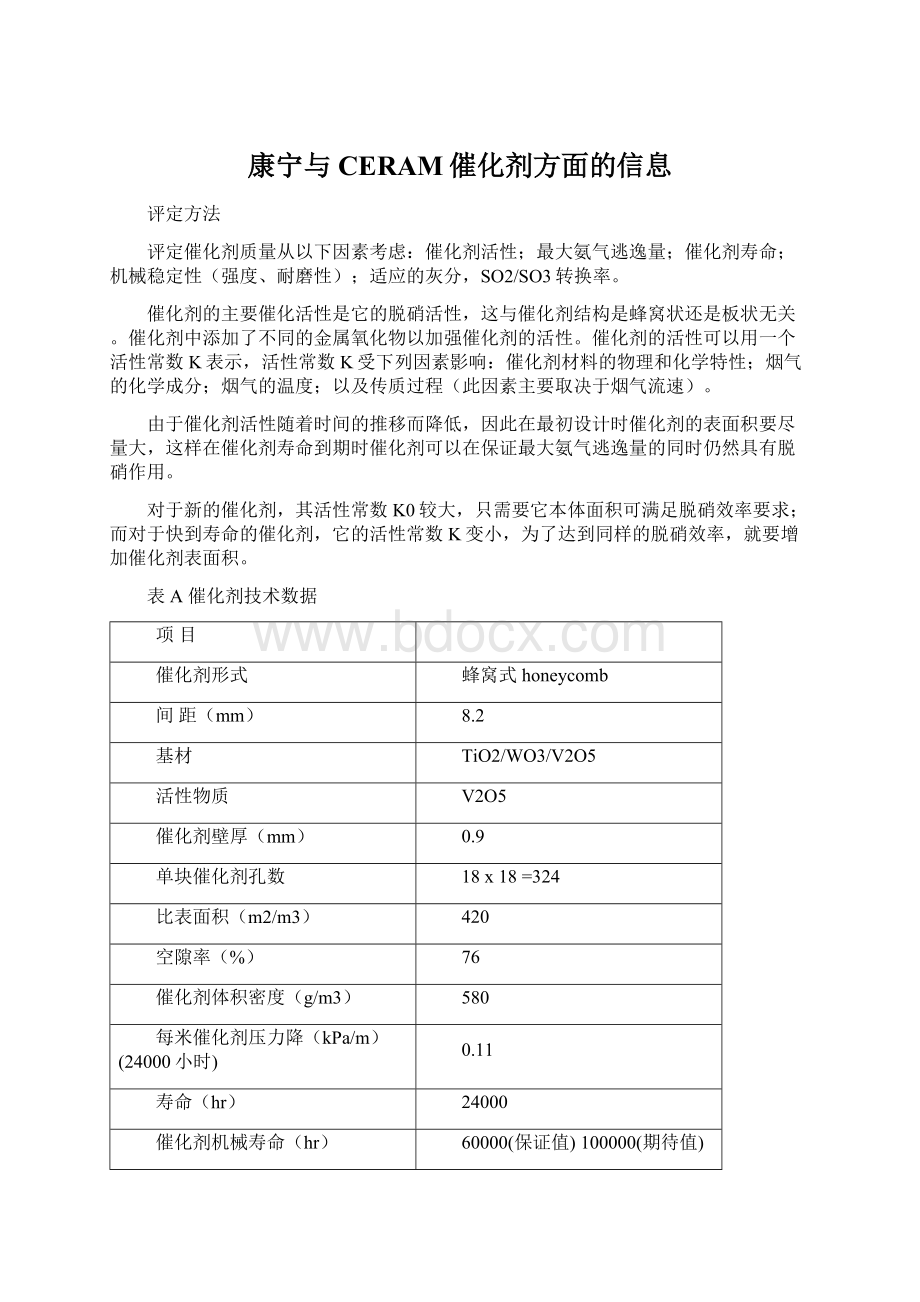

表A催化剂技术数据

项目

催化剂形式

蜂窝式honeycomb

间距(mm)

8.2

基材

TiO2/WO3/V2O5

活性物质

V2O5

催化剂壁厚(mm)

0.9

单块催化剂孔数

18x18=324

比表面积(m2/m3)

420

空隙率(%)

76

催化剂体积密度(g/m3)

580

每米催化剂压力降(kPa/m)(24000小时)

0.11

寿命(hr)

24000

催化剂机械寿命(hr)

60000(保证值)100000(期待值)

催化剂型号

蜂窝式18x18

1~4号每台锅炉反应器数量(个)

1

5~8号每台锅炉反应器数量(个)

2

1~4号锅炉每个反应器催化剂层数(层)

2

1~4号锅炉反应器最初脱硝效率(%)

>95%

1~4号锅炉每个反应器催化剂体积(m3)

139

1~4号锅炉催化剂体积总用量(m3)

556

每层的模块排列

11x3

每层的模块数(个)

33

模块的类型

CERAM

模块的尺寸(mm)

1901x958x1640

反应器中催化剂的净高度(m)(每层)

1300

1~4号锅炉反应器的截面尺寸(m2)

6x11

1~4号锅炉每个反应器的模块数(个)

66

1~4号锅炉模块的重量(kg)

1455

1~4号锅炉每个反应器模块的总重量(t)

144

5~8号锅炉每个反应器催化剂层数(层)

2

5~8号锅炉反应器最初脱硝效率(%)

>95

5~8号锅炉每个反应器催化剂体积(m3)

102.8

5~8号锅炉催化剂体积总用量(m3)

822.3

每层的模块排列

7x4

每层的模块数(个)

28

模块的类型

CERAM

模块的尺寸(mm)

1901x958x1473

反应器中催化剂的净高度(m)

1133

5~8号锅炉反应器的截面尺寸(m2)

7x8

5~8号锅炉每个反应器的模块数(个)

56

5~8号锅炉模块的重量(kg)

1292

5~8号锅炉每个反应器模块的总重量(t)

109

至加装附加层运行年数(年)

3年或24000小时

每个反应器加装催化剂数量(m3)

139.4(1-4#炉)

103.1(5-8#炉)

加装附加层所需时间(天)

30–50小时

加装附加层到第一次更换催化剂时间(年)

6

更换一层催化剂所需时间(天)

80–100小时

烟气流速(催化剂通道内)(m/s)

5.07

最低连续运行烟温(°C)

319

最高连续运行烟温(°C)

480

CERAM催化剂信息

功能特性(设计值)

烟气流量(实际流量)Fluegasflow

1933240

Nm3/h

入口NOX(作为NO2,湿态,6%O2)

InletNOx(asNO2,wet,6%O2)

514.7

mg/Nm3

出口NOX(作为NO2,湿态,6%O2)

OutletNOx(asNO2,wet,6%O2)

①②257.3

mg/Nm3

氨的逃逸(湿态,6%O2)

Ammoniaslip(wet,6%O2)

②③3

ppm

SO2/SO3转化率

SO2/SO3Conversionrate

④1

%

设计温度Designtemperature

362

°C

KO–催化剂活性Catalystactivityassupplied

②⑤50

Nm/h

KE–到寿命后的催化剂活性

KE–Catalystactivityatendoflife

②⑤30

Nm/h

面速度范围AreaVelocity

11.52

Nm/h

耐磨强度(质量损失方式)

Abrasivestrength(weightlossmethod)

<0.2

耐压强度Compressivestrength

径向Longittudinal>20横向Transversal>7

kPa

空速Spacevelocity

5321

h-1

耐磨强度的测试方法(Ceram公司):

采用弗兰克磨损测试机,模块未10×10×0.5cm,转速50/min,转完后(时间未说)取出,质量损失小于0.2g。

·SCR装置需要在锅炉最低稳燃负荷35%BMCR和100%BMCR工况且烟气温度在280℃~380℃之间的任何负荷条件下持续、安全地运行。

如果投标方认为在较低锅炉负荷时催化剂难以达到要求,则投标方推荐一个最低的催化剂投入运行时的锅炉负荷。

包括:

不需要另外的和非常规的操作或准备,催化剂能以冷态、热态二种启动方式投入运行,特别是在锅炉运行时,催化剂能投入运行而对锅炉负荷和锅炉运行方式不能有任何干扰。

催化剂应能在最大和最小污染物浓度之间的任何值下运行,并确保净烟气中NOx的含量符合北京市要求,设计时考虑留有不小于10%的裕度。

·催化剂应能适应锅炉的负荷变动问题,包括负荷变化速度、最小负荷。

3.2.3运行要求。

机组年利用小时数5000小时,脱硝系统年运行小时不少于7000小时,催化剂应确保脱硝系统与机组运行方式相匹配,而且符合以下方式

负荷每年小时数

100 %4000

80 %600

60 %900

40 %1500

催化剂的设计使脱硝系统满足下述锅炉负荷波动

阶跃负荷变化:

负荷 <50 % BMCR5 %BMCR/分钟

负荷 ≥50 % BMCR10 %BMCR/分钟

负荷等变率

70 ~ 100 %负荷范围内上升速度5 %BMCR/分钟

50 ~ 69 %负荷范围内上升速度3 %BMCR/分钟

小于49 %负荷范围内上升速度≥2 %BMCR/分钟

3.2.4使用寿命要求

脱硝系统的催化剂使用寿命满足大于20000运行小时,并确保脱硝系统设计和制造至少要能经受锅炉机组以下次数的起动和停机:

3.3性能保证

3.3.1当燃用常用煤种(包括校核煤种)时,确保脱硝系统脱硝效率不低于80 %。

在所有运行测试点或当负荷改变时,都能满足这一要求。

脱硝效率保证:

验收试验完成后的1年内,SCR反应器的脱硝效率不小于80 %。

如果某个月的脱硝效率低于80 %,则这个月不记入脱硝效率保证所需要的1年内,再增加一个月。

如果在脱硝效率保证期间电厂有任何停运计划,则脱硝系统的脱硝效率保证时间相应延长。

脱硝效率保证在验收试验完成后计算。

如果整个工艺过程催化剂不能满足运行保证中所承诺的要求,则投标方负责修理、替换,以便满足运行保证要求。

这部分费用由投标方负责(包括修理、替换或者处理、拆卸和安装所需要的人员费用)。

在完成修理、替换或者其它处理后,整个工艺过程按合同重新进行试验,费用由投标方负责。

在此之前的某些试验阶段,一些试验保证已经成功地被验证,如果由于修理、替换或者其它处理措施对已验证了的运行保证产生可能的不利影响,则整个工艺系统还需要按所有要求重新试验,费用由投标方负责。

3.3.2性能保证值

SCR反应器出口NOX排放浓度保证

当燃用常用煤种时,确保SCR反应器NOX去除率保证为80%。

在所有运行测试点或当负荷改变时,都满足这一要求。

效率和浓度的计算基准均以此为准(下同)。

投标方保证设计并提供的催化剂在脱硝装置运行时不产生堵塞等原因使其使用率降低。

其他保证

质保期1年,质保期的具体要求见商务部分有关内容。

3.4催化剂数量

按1-4#炉每台锅炉配置1台SCR反应器本体,5-8#炉每台锅炉配置2台SCR反应器本体设计提供催化剂。

3.5烟气流速

流经SCR反应器本体的烟气流速在5m/s左右。

3.6蜂窝式催化剂技术要求

投标方根据燃用设计煤种时,初期设计脱硝效率不低于80%,并考虑留有不小于10%裕度的要求,合理设置催化剂的层数。

并且充分注意到当电厂燃用的煤种灰分高达40%时,如何合理的选择催化剂的结构型式,保证其在上述章节叙述的任意工况条件下无需采取其它任何辅助设施均能满足要求。

根据工况条件、催化剂的活性、用量进行SCR反应器内催化剂层数、种类和结构型式的设计,使其在任何工况条件下将氨的逃逸率控制在3ppm以内,SO2氧化生成SO3的转化率控制在1%以内。

催化剂的型式采用蜂窝式。

根据锅炉飞灰的特性合理选择孔径大小并设计有防堵灰措施,以确保催化剂不堵灰,投标阶段对催化剂层数、规格、材料及防堵灰措施等进行说明,同时,催化剂以尽可能的降低压力损失设计。

蜂窝式催化剂采用整体成型

蜂窝式催化剂孔径一般大于7.0mm,投标方根据自身的特点以及设计条件合理确定

蜂窝式催化剂壁厚一般大于0.7mm

催化剂模块设计有效防止烟气短路的密封系统,密封装置的寿命不低于催化剂的寿命。

催化剂各层模块规格统一、具有互换性,若有不同,应加以说明。

催化剂设计考虑燃料中含有的任何微量元素可能导致的催化剂中毒。

在加装新的催化剂之前,催化剂体积满足性能保证中关于脱硝效率和氨的逃逸率等的要求。

同时,投标方考虑预留加装催化剂的空间。

催化剂采用模块化设计以减少更换催化剂的时间。

催化剂模块采用钢结构框架,并便于运输、安装、起吊。

催化剂满足烟气温度不高于400℃的情况下长期运行,同时催化剂能承受运行温度420℃不少于5小时的考验,而不产生任何损坏。

催化剂保证寿命大于24000运行小时,并可再生利用。

还有防止催化剂中毒和碎裂的措施。

催化剂的设计考虑了烟气流速与氨/氮摩尔比的不稳定因素。

在反应器第一层催化剂的上部条件是:

速度的最大标准偏差:

平均值的15%;

氨/氮摩尔比的最大标准偏差:

平均值的10%。

温度的最大偏差:

平均值正负10℃。

炉烟气所携带的较高含量的As、Ca、Na、Si等成分时,会使催化剂“中毒”或受污染,,砷中毒是由烟气中的氧化砷(As2O3)引起的。

As2O3扩散进入催化剂,并在活性和非活性区域固化。

解决砷中毒的方法有:

首先使用均匀蜂窝式催化剂有效的降低表面毒剂浓度,可以能够最好的预防砷中毒。

其次由于砷中毒的机理是受限于扩散作用的,而且与毛细孔浓度有关,所以在设计中对催化剂进行优化后的毛细结构也能缓解它的作用,另外针对不同的应用,催化剂公司依据试验以及经验数据来配置适量的催化剂。

此外,一个系统性的应对措施是使用燃料添加剂,带100%飞灰再循环的液态排渣炉是最容易引起砷中毒导致的催化剂劣化的工况。

为了处理炉中的高含量砷化物(As2O3),燃料中可以添加石灰石。

碱性土金属中毒的机理主要在飞灰中的CaO和催化剂表面吸收的SO3反应生成CaSO4。

CaSO4会引起催化剂孔隙的堵塞,使得反应无法扩散进入催化剂的表面。

同样,飞灰中的碱金属K、Na等与催化剂表面吸收的SO3反应生成Na2SO4、K2SO4,Na2SO4、K2SO4能够与催化剂活性侧反应并凝结在催化剂表面,使得反应无法扩散进入催化剂表面。

解决中毒的方法为:

采用蜂窝式催化剂,均匀的蜂窝式催化剂的整个壁面都是催化剂材料,所以表面碱金属的浓度灰随着这种分子移动而降低,从而降低劣化率。

同样针对不同碱金属含量,催化剂公司依据试验以及经验数据来配置适量的催化剂,同时,如果飞灰中高CaO含量,建议蜂窝式催化剂选用较少孔数(较大孔间距。

煤中钙含量较高,如何解决催化剂的微孔硫酸钙堵塞问题

碱性土金属(Alkalineearthmetal)中毒的机理主要在飞灰中的CaO和催化剂表面吸收的SO3反应生成CaSO4.CaSO4.会引起催化剂的微孔被CaSO4堵塞,使得反应无法扩散进入催化剂的表面。

为了应对表面覆盖问题,尤其是对于CaO成分是液态排渣炉两倍的固态排渣炉,奥地利Ceram公司进行了详细的机理研究并针对高钙灰对催化剂的配方进行了调整,相信能从催化剂设计上防止此现象的发生。

此外,考虑到飞灰中高CaO含量,建议选用较少孔数(较大孔间距)的同质性蜂窝式催化剂;

灰的沉积和磨损

碱金属:

钠(Na),钾(K).NaSO4和K2SO4能够与催化剂的活性侧进行反应

砷(As):

气态砒霜(As2O3)能够与催化剂的活性侧进行反应并凝固在催化剂表面上

钒(V):

增加催化剂的反应性,但也增加SO2向SO3的转化

钙(CaO):

CaO+SO3-------->CaSO4堵塞孔隙防碍NH3和NOx的扩散.

但是,CaO能有助于抑制砒霜的作用:

3CaO+As2O3+O2------>Ca3(AsO4)2(固态)

多数催化剂的配方均包括五氧化二钒(V2O5)以增强其反应性

钒也是使SO2氧化成SO3的催化剂

同时存在SO3和NH3会导致生成氨盐

增加的SO3会增加生成H2SO4的机会-产生腐蚀和酸雾“蓝”烟缕

硫酸氨(AS)

SO3+2NH3+H2O--->(NH4)2SO4

小颗粒,小于10微米

有助于细颗粒的排放

细和白色高反应性的粉末(可见羽状物)

硫酸氢铵(ABS)

SO3+NH3+H2O---->NH4HSO4

硫酸氢铵是粘性,腐蚀性的物质

沉积在空气预热器上或催化剂上(在低负荷时)

为防止在催化剂上生成硫酸氢铵,要确定最小运行温度并需要有省煤器旁路.

催化剂的钝化

在SCR的运行过程中,由于下列一个或多个因素,都会使催化剂的活性降低。

1)催化剂的烧结长时间暴露于450℃以上的高温环境中可能引起催化剂活性位置(表面积)烧结,导致催化剂颗粒增大,表面积减小,因而使催化剂活性降低。

采用钨退火处理,可最大限度地减少催化剂地烧结。

2)碱金属使催化剂中毒Na、K腐蚀性混合物如果直接和催化剂表面接触,会使催化剂活性降低。

反应机理是在催化剂活性位置的碱金属与其它物质发生了反应。

对于大多数应用,避免水蒸气的凝结,可排除这类危险的发生。

对于燃煤锅炉来说,这种危险比较小,因为在煤灰中多数的碱金属是不溶的。

3)砷使催化剂中毒砷(As)中毒主要是由烟气中的气态As2O3引起的。

As2O3扩散进入催化剂表面及堆积在催化剂小孔中,然后在催化剂的活性位置与其它物质发生反应,引起催化剂活性降低。

4)钙的腐蚀飞灰中游离CaO和SO3反应,可吸附在催化剂表面,形成CaSO4,催化剂表面被包围,阻止了反应物向催化剂表面的扩散及扩散进入催化剂内部。

5)催化剂的堵塞主要是由于铵盐及飞灰的小颗粒沉积在催化剂小孔中,阻碍NOx、NH3、O2到达催化剂活性表面,引起催化剂钝化。

铵盐的形成是由于烟气中的SO2氧化后与水和NH3发生反应,生成硫酸氨和硫酸氢氨。

而这些硫酸盐(尤其是硫酸氢氨)可以沉积在催化剂表面而是催化剂失活。

可以通过调节气流分布,选择合理的催化剂间距和单元空间,并使进入SCR反应器烟气的温度维持在铵盐沉积温度之上,以降低催化剂堵塞。

对于高灰段应用,为了确保催化剂通道通畅,应安装吹灰器。

6)催化剂的腐蚀主要是由于飞灰撞击在催化剂表面形成的。

腐蚀强度与气流速度、飞灰特性、撞击角度及催化剂本身特性有关。

降低腐蚀的措施:

采用耐腐蚀催化剂材料,提高边缘强度;利用计算流体动力学流动模型优化气流分布;在垂直催化剂床层安装气流调节装置等。

基于上述催化剂钝化和具体工程应用中的一些要求,SCR催化剂必须满足以下条件:

1)在较低的温度和较宽的温度范围,具有较高的活性;

2)具有较高的选择性和较低的SO2/SO3转化率;

3)具有抗SO2、卤素氢化物(HCl)、碱金属、重金属(As)等性能;

4)在温度波动较大时,有良好的热稳定性;

5)机械稳定性好,耐冲刷磨损;

6)压力损失低,

7)可再生能循环使用,成本低。

催化剂性能曲线

(1)NOx脱除率随烟气中氮氧化物含量变化的曲线

(2)催化剂阻力随时间变化曲线

(3)脱硝效率随运行时间变化曲线

(4)NOx去除率与入口烟气流量的关系

(5)NH3消耗量随NOx去除率的变化曲线

Chemicalcomposition:

Accordingtothefuelanalysis,desiredpressuredropandrequiredNOxreductionefficiency,theVanadiumcontentisvariedinordertohaveeitherhighlyactivecatalyst(withthedisadvantageofhighSO2toSO3conversion)orlessactivecatalyst(withalowSO2toSO3conversion).

化学组分:

依据燃料分析、期望压降和要求的NOx去除率,通过改变钒的含量以获得具有高活性的催化剂(具有SO2向SO3高转化率的缺点),或者低活性的催化剂(具有SO2向SO3的低转化率)。

Surfaceofthecatalyst:

Thelargerthesurfacepercubicmeterofcatalyst,thesmallerthevolumerequiredtoachievecertainperformance.Inordertohaveacertaingeometricsurfacethenumbersofcellsperelementarevaried.

催化剂的表面积:

每立方米催化剂的表面积越大,达到一定的性能需要的催化剂体积就越小。

为具有一定的几何表面积,每个元件具有的小孔数量是随之变化的。

InordertooptimizetheperformanceoftheSCRplantallprocessparametersaswellasthecoalandfluegasanalysishavetobetakenintoaccount.InthecaseofthecoaltobefiredintheGaojingpowerplantthefollowingparametersdrawimmediateattention:

为了优化SCR装置的性能,需要考虑所有的工艺参数,包括煤和烟气的分析。

对于高井电厂的燃煤,以下的参数需要特别的注意:

∙Ashcontentofthecoalisveryhigh

∙TheSiO2content,especiallyforthecheckcoalishigh.Thisusuallymeansthattheashisrathererosive

∙TheArseniccontentislow,andthereisstillenoughCaOinthecoaltoneutralizethenegativeeffectsoftheArsenic.

∙煤的含灰量很高

∙SiO2的含量,特别是在校核煤种中很高。

这通常意味着飞灰具有相当的磨蚀能力

∙砷的含量低,所以煤中仍然有足够的CaO来中和砷产生的负效应

Thechemicalcompositionofthecatalystisaprovenonethatwasspecificallyadoptedfortheoperatingconditionsofthispowerplant.ItallowsthatsimultaneouslytheNOxreduction,theammoniaslipandtheSO2/SO3conversionrateguaranteeswillbefulfilled.

催化剂的化学组分经验证是符合这个电厂的运行条件的。

它同时完全满足脱硝效率、氨逃逸率以及SO2/SO3转化率等保证值。

Theveryhighdustcontentofthefluegasmakesabigpitchselectionmandatory,otherwisethecatalystwillgetpluggedintheshortestperiodoftime.Consideringtheerosivenessoftheashandthehighdustconcentration,pluggagewouldinevitablycauseerosiondamage.Thereforewedecidedtochoosecatalystwith18x18cells.ThehighSiO2contentdoesnotallowtouseathinwalledcatalyst,itwouldgetdamagedquicklybyerosion.Therefore0.9mmwallthicknesswasselectedastherightchoice.

烟气中非常高的含灰量使得必须选择大孔径的催化剂,否则,催化剂将在最短的周期内发生堵塞。

考虑到飞灰和高粉尘浓度的磨蚀,堵塞会不可避免地造成磨蚀危害。

因此,我们决定选择催化剂的孔数为18×18。

高SiO2含量不允许使用薄壁催化剂,它将很快因为磨蚀而被损坏。

因此,催化剂的壁厚选择为0.9mm。

Giventhechemicalcompositionofthecatalystandthefluegaspropertieswecanusethefeedbackfromabout40000m³ofcatalystthatwehavedeliveredsofartopredictthedeactivationrateinthespecificenvironmentoftheGaojingpowerplant.Thecatalystisdesignedtofulfillallguaranteevaluesforat24000operatinghours.Itwillbemechanicallyintactfor60000operating