QC七手法.docx

《QC七手法.docx》由会员分享,可在线阅读,更多相关《QC七手法.docx(42页珍藏版)》请在冰豆网上搜索。

QC七手法

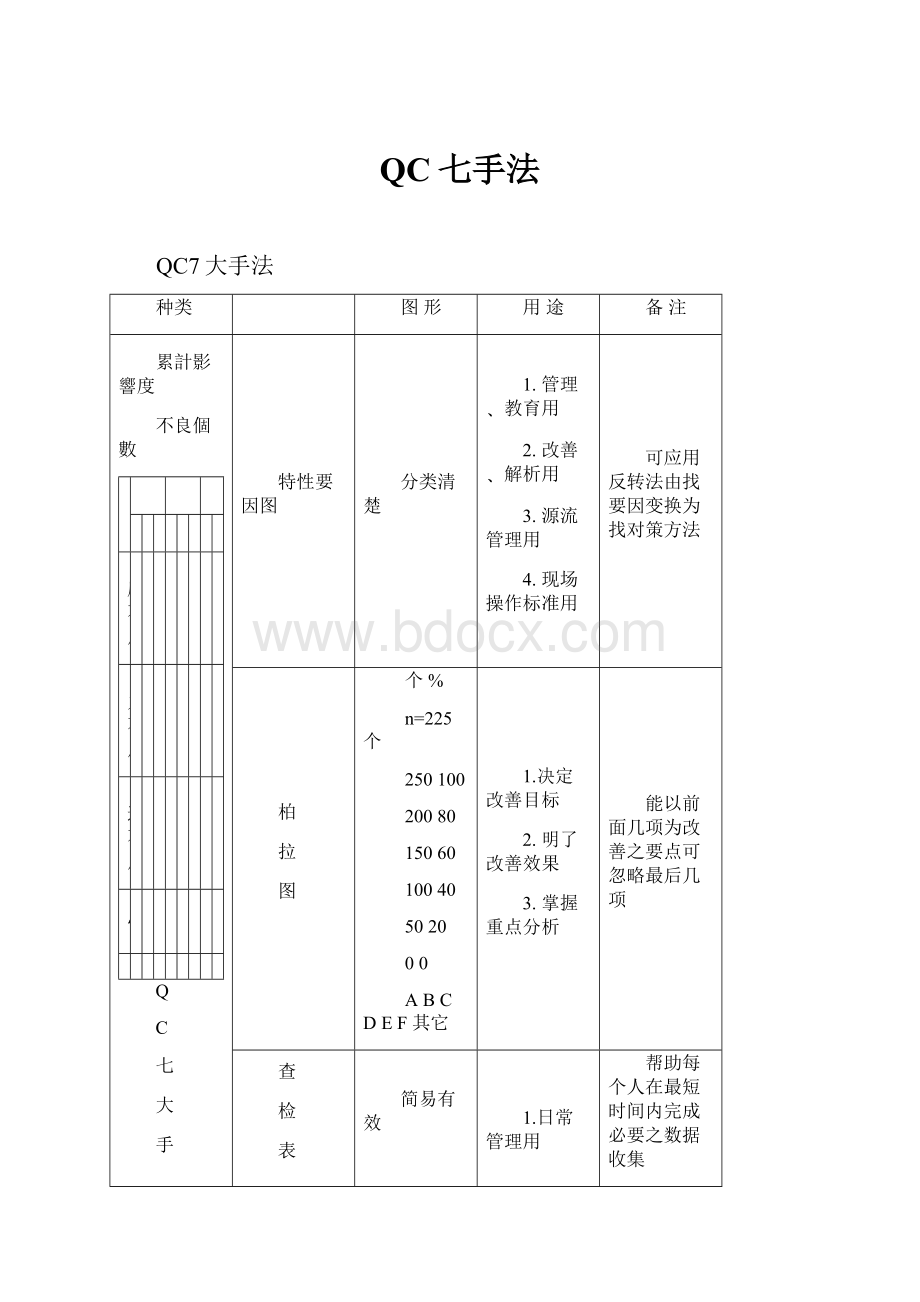

QC7大手法

种类

图形

用途

备注

累計影響度

不良個數

1

2

A

B

C

A

B

C

溫度不足

│

│

壓力不足

│

│

時速不足

│

│

其它

│

│

Q

C

七

大

手

法

特性要因图

分类清楚

1.管理﹑教育用

2.改善﹑解析用

3.源流管理用

4.现场操作标准用

可应用反转法由找要因变换为找对策方法

柏

拉

图

个%

n=225个

250100

20080

15060

10040

5020

00

ABCDEF其它

1.决定改善目标

2.明了改善效果

3.掌握重点分析

能以前面几项为改善之要点可忽略最后几项

查

检

表

简易有效

1.日常管理用

2.收集数据用

3.改善管理用

帮助每个人在最短时间内完成必要之数据收集

种类

图形

用途

备注

特性

日班

夜班

項目

項目

金額

Q

C

七

大

手

法

层别法

比较作用

1.应用层别区分法,找出实际差异的因素,而对症下药.

2.以4M,每1M层别之.

借用其它图形本身无固定图形

散布图

相关易域

1.了解二种因素(或数据)之间的关系.

2.发现原因与结果的关系.

应用范围较受限制

管制图

趋势明朗

UCL========

CL

LCL========

1.掌握制程现况的品质.

2.发现异状实时采取行动.

现况生产中品质让稳定的一种管制情报

直方图

了解品质

1.了解分布

2.了解制程能力

3.与规格比较

4.批品质情况

了解一批品质之好坏

QC七大手法

1.根据事实﹑数据发言

───────图表﹑查检表﹑散布图

2.整理原因与结果之关系以探讨潜伏性之问题

───────特性要因图

3.有变异性存在,须考虑平均值与变异数

───────直方图﹑管制图

4.数据须根据来源考虑适当分层

───────层别法

5.重点管理,对影响较大之2~3项原因采取措施

───────柏拉图

—1—

查检表(CheckSheet)

一﹑何谓查检表

说是一种为了便于汇集数据,使用简单记号填记并予统计整理,俾作进一步分析或做为核对﹑检查之用而设计的一种表格或图表。

二﹑查检表的设计要领

查检表并无一定的标准格式,只要根据使用的目的,以及为求方便使用,利于作统计分析,而去设计适合自已所需的查核表:

2-1.应能迅速﹑正确﹑简易地收集到数据

2-2.记录时要考虑到能层别

2-3.数据履历要清楚

2-4.尽可能以符号,数字记入,避免使用文字

2-5.查检项目不宜太多,以4~6项为原则

2-6.最好能一次记录下来后,就能表示出图表状况来

2-7.如能写实图形,更可一目了然

2-8.查检表配合目的,必要时检讨修正

2-9.预留定位,以供实际查核中,可再增列

-2-

三﹑查检表的种类与作法

查检表的种类

──记录用(或改善用)查检表

主要功用在于根据收集之数据以调查不良项目,原因及分布情形。

──点检用查检表

主要功用为确认作业﹑机器﹑整备既预防措施实施情形。

查检表的设计步骤

1.明确目的

2.决定查检项目

3.决定抽检方式

4.决定查检条件

5.设计表格实施查检

四﹑查检表之应用

4-1.有问题必须迅速地采取措施

4-2.问题若未获解决,马上研究采取适当措施

4-3.查检表之项目应随着工程的改善而改变内容

4-4.查检表应能反应出下一工程或市场的关系

4-5.由记号即能判断,并采取行动

4-6.收集的数据应能获得层别的情报

4-7.进行数据收集时,先准备好查检工具

4-8.让收集者了解收集目的及方法

4-9.收集的数据非所欲得者,检讨后重新收集之

4-10.基准须一致

4-11.计算单位符合实际

4-12.考虑样本数

-3-

五﹑数据收集

5-1.数据收集的意义

5-2.数据的分类

A.依来源分

B.依时间先后分

C.依特性分

5-3.数据收集的目的

为了把握现状﹑解析﹑管理﹑调节既判断是否合格

5-4.数据收集的步骤

5-5.数据收集的要领

六﹑数据的整理

6-1.数据整理之方法

6-2.数据要理的步骤

6-3.数据整理注意事项

七﹑个案研习(CASESTUDY)

-4-

层别观念

一﹑何谓层别观念

1.是为发现问题要因最有效,最简单的手法,最基本的观念。

2.从查检别的事实现象加以分门别类……此称为层……以寻求层间的差异或共通点,作为思考要因的主要线索。

產生影響

造成問題

顯出現象

要因變化

3.由此线索出发,依据KKD以上推论发生问题的原因。

4.经由确认以发掘问题的真因而采取恒久对策。

二﹑层别的要素

1.4M

机械﹑材料﹑人员﹑方法

2.环境

地区﹑天气﹑工作所处之状况

3.时间

日﹑期﹑上班

-5-

三﹑层别的一例

层别观念常实现于其它QC手法

下表是应用层别观念之查检表

周一

周二

周三

周四

周五

周六

甲

机

台

材

料

A

A

B

A

A

B

产

量

60

65

70

58

62

74

乙

机

台

材

料

A

A

B

A

A

B

产

量

68

70

72

70

68

74

-6-

柏拉图(ParetoDiagram)

一﹑柏拉图的由来

──意大利经济学者V.Pareto于1897年分析其社会经济结构之结论,以所得大小与拥有所得之关系用一定的方程式表示,称为「柏拉法则」。

──1907年美国经济学者M.O.Lorenz使用累积分配曲线来描绘「柏拉法则」,即经济学上所称之劳伦兹曲线。

──美国J.M.Juan将劳伦兹(Lorenz)曲线应用到品管上,同时创出「VitalFew,TrivialMany」(重要的少数,琐细的多数)的名词,并借幅Pareto名字将此现象定为「柏拉图原理」。

二﹑柏拉图的定义

2-1.根据所搜集之数据,按不良原因,不良状况,不良发生位置等不同区分标准,以寻求占最大比率之原因,状况或位置的一种图形。

2-2.从柏拉图可看出那一项目有问题,其影响程度如何,以判断问题的症结点,并针对问题采取改善措施故又称「ABC图」。

-7-

三﹑柏拉图的作法

3-1.决定数据的分类项目

a.依结果的分类/不良项目别﹑场所别﹑工程别。

b.依原因的分类/材料别﹑机器别﹑设备别﹑作业者别。

3-2.决定收集数据之期间

3-3.按发生次数顺序,将项目及次数记入不良分析表

3-4.按分类项目别,统计数据作统计表

(例)

不良项目

不良次数

不良率

累积不良率

影响度%

累积影响度

A

18

12.0

12.0

37.5

37.5

B

13

8.7

20.7

27.1

64.6

C

8

5.3

26.0

16.7

81.3

D

4

2.7

28.7

8.3

89.6

其它

5

3.3

32.0

10.4

100.0

合计

48

32.0

100.0

总检查数:

150

各项不良数

不良率%=───────x100

总检查数

各项不良数

影响度%=───────x100

总不良数

-8-

a.各项目按出现数据之大小﹑顺序排列,并求其累计次数。

b.求各项目的数据及累计数的影响度。

c.其它项排在最后,其它项若太大时,要检讨是否尚有

其它重要要因需提出分列。

3-5.引用图表用纸绘出纵轴及横轴。

纵轴左侧直线代表不良次数,不良率或损失金额,右侧直线代表累计影响度;横轴代表项目。

3-6.点上累计不良次数(或累积不良率)及累积影响度,并以折线连结则得柏拉图。

100%

%

32.0

↑不良率

↑累計影響度

30.0

24.0

18.0

12.0

6.0

0

ABCD其它

3-7.于空白处记入,数据收集的期间﹑记录者﹑绘图者及总检查数﹑总不良数……。

-9-

四﹑柏拉图绘制之注意事项

4-1.横轴之项目别,须依大小顺序由高而低排列,其它项列于末项。

4-2.项目别尽可能归纳成4~6项,必要时再予识别。

4-3.纵轴之左侧尽可能换算成金额来表示,使其更具意义。

4-4.柏拉图之柱形图横轴距离要相同。

4-5.改善前后之比较时。

4-6.纵轴与横轴可以表示下列项目

──纵轴:

金额﹑品质﹑时间﹑安全﹑其它。

──横轴:

现象﹑机器设备﹑作业者﹑作业方法﹑原料﹑时间。

五﹑柏拉图之用途

5-1.作为降低不良的依据

5-2.决定改善的对策目标

5-3.确认改善效果

5-4.应用于发掘现场的重要问题点

5-5.用于整理报告或记录

5-6.可作不同条件的评价

5-7.可供确认或调整特性要因图

5-8.柏拉图分析具有「检定假说」之意义

5-9.配合特性要因分析图使用

-10-

六﹑那些数据可以整理为柏拉图

──品质方面/时间方面/成本方面/安全方面/治安方面。

──营业方面/交通方面/选举方面/士气方面/医学方面。

七﹑个案研习(CASESTUDY)

个%

n=225个

250100

不良個數

累計影響度

20080

15060

10040

5020

00

ABCDEF其它

千圆%

n=129,670个

125100

損失金額

累計影響度

10080

7560

5040

2520

0

CEADBF其它

-11-

特性要因图

(CharacteristicDiagram)

一﹑何谓特性要因图

对于结果(特性)与原因(要因)间或所期望之效果(特性)与对策间之关系,以箭头连结,详细分析原因或对策的一种图形称为特性要因图。

特性要因图为日本品管权威学者石川馨博士于1952年所发明,故又称「石川图」。

又因其形状似鱼骨,故亦称鱼骨图。

其在阐明原因与结果之关系,亦称因果图。

二﹑特性要因图的画法

步骤1:

决定问题(或品质)的特性。

步骤2:

准备适当的纸张,绘出特性要因图的骨架,将特性写在右端,自左划上一条粗的干线(称母线),就是代表制程。

步骤3:

把原因分类成几个大类,每大类划于中骨上,且以

圈起来,并依制程别分类,一般分为人﹑机械﹑材料﹑方法……其它。

步骤4:

探讨大原因的原因,再细分中小原因时,应注意必须能揣取对策者为主要条件。

步骤5:

决定影响问题点之原因的顺序─以集中思考自由讨论的方式,指出认为影响可能性最大者,并于图中按顺序予以标记。

-12-

三﹑绘图应注意事项

3-1.集合全员的知识与经验。

3-2.应用脑力激荡术﹑全员发言。

3-3.把要因层别。

3-4.把重点放在解决问题上,依5W1H的方法逐项列出。

3-5.应按特性别绘制多张的特性要因图。

3-6.原因解析愈细愈好。

3-7.确认原因好重要程度,且须考虑其可行性﹑价值,并经讨论表决后决定。

3-8.应将圈出的重要原因整理出来,重新制作另一个特性要因图。

3-9.记入必要的事项于图旁。

3-10.品质特性的决定以现场第一线所发生的问题来考虑。

3-11.管理者避免指示。

3-12.经过三阶段的酝酿

一个完整的特性要因图,必须经过三阶段的酝酿──

A提出原因

B说明原因

C圈选要因

-13-

四﹑特性要因图的特点

──就是一种教育的过程

──就是讨论问题的快捷方式

──可以显示出水准

──展现现场问题的因果关系﹑工作层次

五﹑特性要因图的用法

──依末端小原因,调查现场实情。

──应挂于工作场所附近,遇问题随即集合讨论应用。

──引用特性要因图所考虑的原因,进行现状分析,依其影响程度,研拟改善对策。

──可就管制图﹑直方图所显示出来的不稳定状态进行个案查明原因。

六﹑特性要因图的种类

6-1.追求原因型

6-2.追求对策型

七﹑特性要因图的思考原则

7-1.脑力激荡术

7-2.5M法

7-3.5W1H

7-4.系统图法

八﹑个案研习(CASESTUDY)

-14-

散布图(ScatterDiagram)

一﹑何谓散布图

为研究两个变量间之相关性,而汇集成对二组数据,在方格纸上以点来表示出两个特性值之间相关情形的图形,称之为「散布图」。

二﹑散布图的用途

2-1.确认两组数据(或原因与结果)之间的相关性。

2-2.可检视制程品质特性,在管制图使用之经济性。

2-3.可用于检讨制程不同变量的影响因素。

2-4.可做为设定标准之用。

三﹑相对应的两组数据间关系的分类

3-1.原因(要因)与结果(特性)之关系

3-2.结果(特性)与他结果(特性)之关系

3-3.结果(特性)与两个原因(要因)间之关系

四﹑散布图之作法

(例)某制品之烧溶温度及硬度间是否存有关系存在,今收集30

组数据,试分析之。

-15-

步骤1:

收集30组以上的相对数据,整理到数据表上。

x

y

x

y

x

y

NO.

烧溶温度C

硬度

NO.

烧溶温度C

硬度

NO.

烧溶温度C

硬度

1

810

47

11

840

52

21

810

44

2

890

56

12

870

53

22

850

53

3

850

48

13

830

51

23

880

54

4

840

45

14

830

45

24

880

57

5

850

54

15

820

46

25

840

50

6

890

59

16

820

48

26

880

54

7

870

50

17

860

55

27

830

46

8

860

51

18

870

55

28

860

52

9

810

42

19

830

49

29

860

50

10

820

53

20

820

44

30

840

49

步骤2:

找出数据X,Y之最大值及最小值。

步骤3:

画出纵轴与横轴(若是判断要因与结果之关系,则横轴代表要因,纵轴代表结果);并取X及Y之最大值与最小值差为等长度画刻度。

步骤4:

将各组对数据点在坐标上。

横轴与纵轴之数据交会处点上“●”。

二组数据重复在同一点上时,划上二重圆记号“◎”。

三组数据重复在同一点上时,划上三重员记号“○”。

-16-

60

58

硬度y↑

NO.2

(x=890,y=56)

56

54

52

圖:

數據打點法

50

48

NO.1(x=810,y=47)

46

44

42

40

800810820830840850860870880890

→燒溶溫度Cx

n=30

時間=9/25~9/29

60

58

制品名:

SA-50

單位:

壓延課

繪圖者:

林武東

繪制日:

10/1

硬度y↑

NO.2

(x=890,y=56)

56

硬度y↑

54

52

圖:

數據打點法

50

48

NO.1(x=810,y=47)

46

44

42

40

800810820830840850860870880890

燒溶溫度x

→燒溶溫度Cx

圖:

鋼之燒溶溫度與硬度散佈圖

-17-

步骤5:

记入必要事项

数据数,采取时间﹑目的﹑制品名﹑工程名﹑绘图者﹑绘制日期……均要记明。

五﹑散布图之判读

5-1.正相关:

x增大时,y也随之增大

y↑

y

→x

→x

完全的正相关有正相关

5-2.非显著性正相关:

x增大时,y也随之增大,但幅度不显著此时宜再考虑其它可能影响的要因。

y↑

→x

5-3.負相关:

x增大时,y反而减少

y↑

y

→x

→x

有负相关完全的负相关

-18-

y↑

→x

5-4.非题着性负相关:

x增大时,y反而减少,但幅度不显著。

此时宜再考虑其它可能影响的要因。

5-5.无相关:

a.x与y之间看不出有何相关关系

b.x增大时,y并不改变

y↑

y↑

5-6.曲线相关:

x开始增大时,y也随之增大,但达到某一值后,则当x增大时,y却减小。

六﹑散布图判读注意事项

y↑

→x

→x

→x

6-1.注意有无异常点

6-2.是否有层别必要

-19-

6-3.是否为假相关

6-4.数拟太少,容易发生误判

6-5.相关系数检定

七﹑个案研习(CASESTUDY)

-20-

管制图(ControlChart)

现场管理品质,必须依品质特性来管理,而品质特性值是随着时间作高高低低的变化,那么,到底要高到什么程度或低到什么程度才算异常?

此时必须设定有管制上﹑下限来管理,如果有点超出管制界限,必须调查原因,采取行动,使制程恢复正常。

「品质管制始于管制图,终于管制图」,由此可以看出管制图的重要性,因之,要使品质稳定,惟有靠管制图来作品质管理的工作。

一﹑何谓管制图

是一种以实际产品品质特性与根据过去经验所判明之制程能力的管制界限比较,而以时间顺序用图形表示者。

所以,一般管制图纵轴为制品的品质特性,以制程变化的数据为分度;横轴为制品的群体号码,或制造年月日等,以时间顺序﹑制造顺序,将点绘在图上。

(图例一)管制状态

管制上限

中心线

管制下限

-21-

(图例二)非管制状态

有异常原因存在

管制上限

中心线

管制下限

二﹑管制图的原理

2-1.品质变异的原因

──机遇﹑非机遇原因

2-2.管制图与常态分配

在生产过程中,如仅有偶然原因的变动时,任何产品之品质特性均可构成一分配,此某分配有其平均数及标准差,通常都以平均数加减三个标准差作为管制上限与管制下限,此即萧华特博士所创的3法。

管制图是以3个标准差为基础,换言之,只要群体是常态分配,从此群体抽样时,每10000个当中,即有27个会跑出3之外,亦即每1000次中,约有3次机会超出3范围。

常态分配之平均值为,标准差为,其数据之分配情形如下:

-22-

在内之或然率

在外之或然率

0.67

50.00%

50.00%

1

68.26%

31.74%

1.96

95.00%

5.00%

2

95.45%

4.55%

2.58

99.00%

1.00%

3

99.73%

0.27%

99.73%

95.45%

68.26%

-3-2-1+1+2+3

三﹑管制图的种类

3-1.依数据之性质来分类

A计量值管制图

所谓计量值管制图系管制图所依据之数据均属于由量具实际量测而得。

其包括──

a.平均值与全距管制图(x-RChart)

b.平均值与标准差管制图(x-Chart)

-23-

c.中位值与全距管制图(x-RChart)

d.个别值管制图(XChart)

X分可以合理分组的X-X-R管制图

无法合理分组的X-Rs管制图(或X-RmChart)

e最大值与最小值管制图(L-SChart)

B计数值管制图

所谓计数值管制图系管制图所依据之数据均属于以单位计数者。

a.不良率管制图(PChart)

b.不良数管制图(PnChart)

c.缺点数管制图(CChart)

e.单位缺点数管制图(UChart)

3-2.依用途来分类

A管制用管制图

B解析用管制图

四﹑管制图的绘制要领

4-1.数据表格式之应用

4-2.管制图格式之应用

4-3.管制界限的记入法

4-4.点的绘法与连结

4-5.各管制图的名称及有关事项必须同时记入

五﹑管制图之绘制

5-1.X-R管制图的作法

-24-

A汇集100个以上数据,依测定时间顺序或群体顺序排列。

B把2~6个(一般采4~5个)数据分为一组

C把数据记入数据表

D计算各组平均值X

E计算各组的全距R

=X

F计算总平均值X=

组数

R

G计算全距平均R=

组数

H计算管制界限=

X管制图:

中心线CL=X

=

上线UCL=X+A2R

=

下线LCL=X-A2R

R管制图:

中心线CL=R

上线UCL=D4R

下线LCL=D3R

A﹑D﹑D可查表

n

A2

D3

D4

2

1.880

0

3.267

3

1.023

0

2.575

4

0.729

0

2.282

5

0.577

0

2.115

6

0.483

0

2.004

7

0.419

0.076

1.924

I绘管制界限,并将点点入图中

J记入数据履历及特殊原因,以备查考﹑分析﹑判断

-25-

(实例)某公司为管制其产品的包装重量,每小时自制程里随机抽取5个样本来测定重量,共得到25组数据,试根据这些数据绘制x-R管制图。

组号

1

2

3

4

5

6

7

8

9

10

11

12

13

X1

46

49

48

54

53

47

49

47

47

48

48

48

52

X2

51

51

52

50

49

54

52

45

46

52

51

51

52

X3

54

52

52

50

49

51

52

53

53

50

50

53

51

X4

52

50

52

46

53

51

51

50

50

48

50

50

48

X5

48

50

54

50

49

51

50

51

51

51

46

50

53

X

50.2

50.4

51.6

50

50.6

50.8

50.8

49.2

49.4

49.8

49

50.4

51.2

R

8

3

4

8

4

7

3

8

7

4

5

5

5

组号

14

15

16

17

18

19

20

21

22

23

24

25

X1

48

51

53

49

47

52

48

51

46

50

50