金属基板制作操作指引.docx

《金属基板制作操作指引.docx》由会员分享,可在线阅读,更多相关《金属基板制作操作指引.docx(24页珍藏版)》请在冰豆网上搜索。

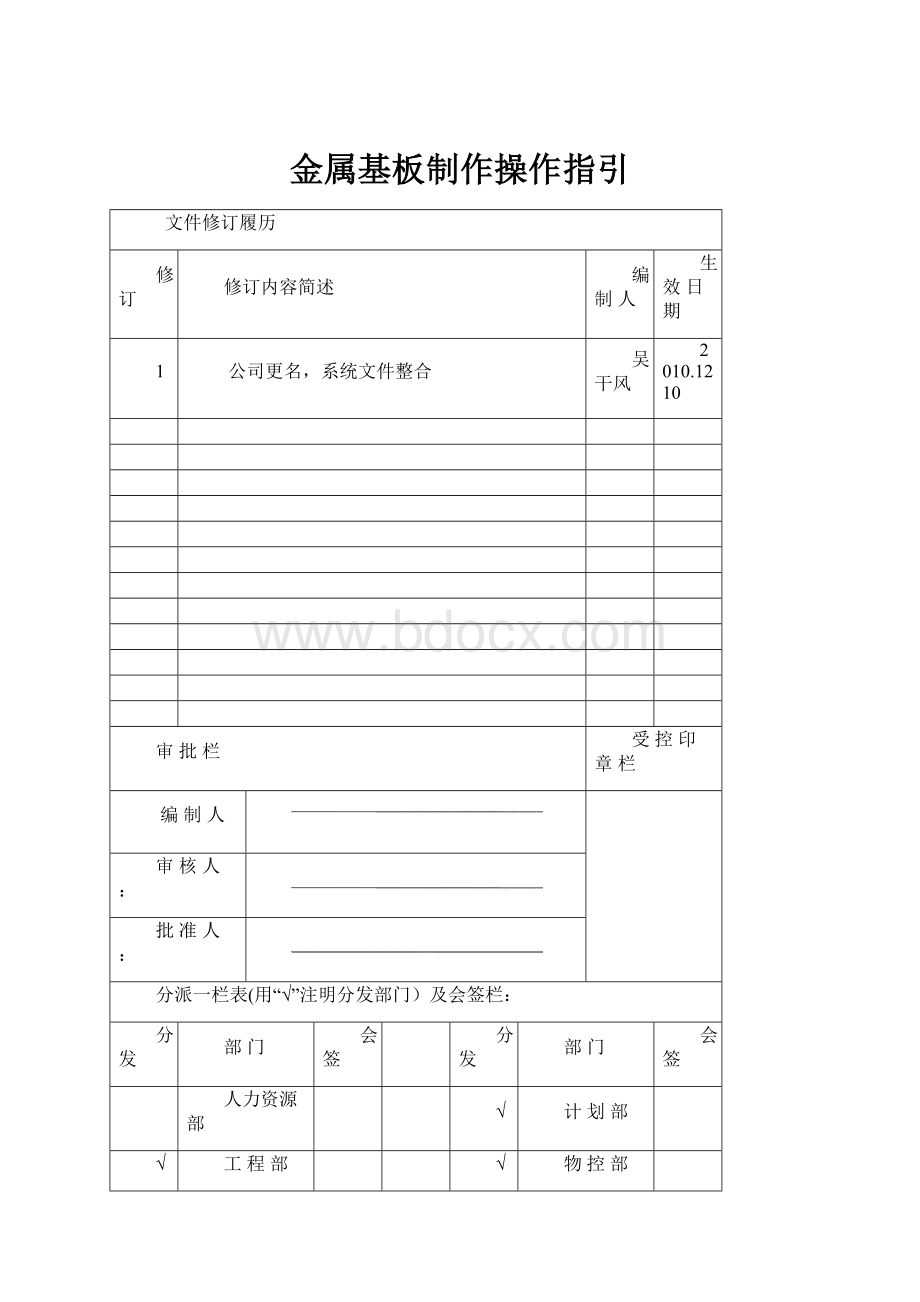

金属基板制作操作指引

文件修订履历

修订

修订内容简述

编制人

生效日期

1

公司更名,系统文件整合

吴干风

2010.1210

审批栏

受控印章栏

编制人

审核人:

批准人:

分派一栏表(用“√”注明分发部门)及会签栏:

分发

部门

会签

分发

部门

会签

人力资源部

√

计划部

√

工程部

√

物控部

√

品质部

√

工艺部

√

生产部

√

钻孔

√

干菲林

√

电镀

√

绿油

√

锣房

√

测试

√

FQC

√

包装

一、目的

为金属基板的制作提供一份正确的指示,以符合生产品质的需要。

二、适用范围

T-preg是VITEK公司首选金属基板的制作材料,本指示是在长期开发金属基板的试验基础上修订形成,本指示适用于所有应用T-preg和PP材料金属基板的加工制作.

三、职责:

3.1.PROD负责操作指引的实施并做好一切质量记录。

3.2ME负责操作指引的编制、解释、修改及为流程提供技术支援。

3.3.QA负责监督生产部按本指引进行操作,以及一切相关质量记录。

3.4.PM负责机器的日常维护与保养。

四、定义:

4.1金属绝缘性线路板贯称﹤金属基板﹥。

4.2T-preg材料具备良好的电绝缘性及热导性能,是首选制作金属基板的材料;FR4PP材料也是制作金属基板的材料之一。

五、典型的金属基板结构:

单面板

四层板

双面板

六、工艺流程:

6.1单面铝基板(Cu箔厚度≦3OZ的HASL板)

开料→铝面拉丝→压合→铝材面压保护膜→压合QC→图形转移:

D/F(负片线路、单面印湿膜,单面曝光)→QC检查→酸性蚀刻→EQC→烤板→绿油→QC检查→CCD打靶孔→钻孔→字符→撕去保护膜→QC检查→HASL→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.2单面铝基板(Cu箔厚度≦3OZ的沉镍金板)

开料→铝面拉丝→压合→铝材面压保护膜→压合QC→图形转移:

D/F(负片线路、单面印湿膜、单面曝光)→QC检查→酸性蚀刻→褪膜→EQC→烤板→绿油→QC检查→沉镍金→QC检查→CCD打靶孔→钻孔→字符→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.3单面铜基板(Cu箔厚度≦3OZ的HASL板)

开料→铜材粗磨→棕化→压合→压合QC→图形转移:

D/F(负片线路、两面印湿膜、两面曝光)→QC检查→酸性蚀刻→褪膜→EQC→烤板→绿油→QC检查→铜面压高温红胶胶→HASL→CCD打靶孔→字符→钻孔→检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.4单面铜基板(Cu箔厚度≦3OZ的沉镍金板)

开料→铜材粗磨→棕化→压合→压合QC→图形转移:

D/F(负片线路、两面印湿膜、两面曝光)→QC检查→酸性蚀刻→褪膜→EQC→烤板→→绿油→QC检查→铜面压高温红胶胶→HASL→CCD打靶孔→字符→钻孔→检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.5单面铝基板(Cu箔厚度≧4OZ的HASL板)

开料→铝面拉丝→压合→铝材面压保护膜→压合QC→图形转移:

D/F(正片线路、线路面印湿膜)→QC检查→图电→碱性蚀刻→褪膜→EQC→烤板→绿油→QC检查→CCD打靶孔→钻孔→字符→撕去保护膜→QC检查→HASL→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.6单面铝基板(Cu箔厚度≧4OZ的沉镍金板)

开料→铝面拉丝→压合→铝材面压保护膜→压合QC→图形转移:

D/F(正片线路、两面印湿膜,两面曝光)→QC检查→图电→碱性蚀刻→褪膜→EQC→烤板→绿油→QC检查→沉镍金→QC检查→CCD打靶孔→钻孔→字符→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.7双面及四层盲孔铝基板(Cu箔厚度为≦3OZ的HASL板)

T-preg或FR4PP材料压制的双面或四层板流程→钻孔(钻盲孔)→PTH→板电→D/F(负片线路,做L2或L4层线路)→QC检查→蚀刻→EQC→棕化→加铝材压合→盲孔除胶→铝材面压保护膜→图形转移:

D/F(负片线路,双面贴膜,双面曝光)→QC检查→酸性蚀刻→EQC→烤板→绿油→QC检查→CCD打靶孔→钻孔→字符→撕去保护膜→HASL→整平→V-Cut→拉丝→洗板→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装

6.8双面及四层铝基板(Cu箔厚度为≧4OZ的HASL板)

T-preg或FR4PP材料压制的双面或四层板流程→钻孔(钻盲孔)→PTH→板电→D/F(负片线路,做L2或L4层线路)→QC检查→蚀刻→EQC→棕化→加铝材压合→盲孔除胶→铝材面压保护膜→图形转移:

D/F(正片线路,单面湿膜,单面曝光)→QC检查→电锡→碱性蚀刻→EQC→烤板→绿油→QC检查→CCD打靶孔→钻孔→字符→撕去保护膜→HASL→整平→V-Cut→拉丝→洗板→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装

6.9双面及四层铝基板(Cu箔厚度≦3OZ的沉镍金板)

T-preg或FR4PP材料压制的双面或四层板流程→钻孔(钻盲孔)→PTH→板电→D/F(负片线路,做L2或L4层线路)→QC检查→蚀刻→EQC→棕化→加铝材压合→盲孔除胶→铝材面压保护膜→图形转移:

D/F(负片线路,单面湿膜,单面曝光)→QC检查→酸性蚀刻→EQC→烤板→绿油→QC检查→沉镍金→QC检查→CCD打靶孔→钻孔→字符→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

6.10双面及四层铝基板(Cu箔厚度≧4OZ的沉镍金板)

T-preg或FR4PP材料压制的双面或四层板流程→烤板→钻孔(钻盲孔)→PTH→板电→D/F(正片线路,做L2或L4层线路)→QC检查→蚀刻→EQC→棕化→加铝材压合→盲孔除胶→铝材面压保护膜→图形转移:

D/F(正片线路,单面湿膜,单面曝光)→QC检查→电锡→碱性蚀刻→EQC→烤板→绿油→QC检查→沉镍金→QC检查→CCD打靶孔→钻孔→字符→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性)→FQC→FQA→烤板→包装。

七、压板结构设计要求:

7.1单面铝基板的结构要求:

7.1.1普通FR4PP片与铝材的压板要求:

单张P片压板结构的PP必须使用树脂含量68%的1080PP,在有介电层厚度要求的情况下,优先使用树脂含量68%的1080PP或使用树脂含量63-68%的1080PP进行调整,客户有特种介电层厚度要求的可以使用106PP进行调整。

7.1.2LairdT-Preg材料与铝材的压板要求:

T-Preg材料压合后固化厚度偏薄0.2-0.5mil,铝材正常厚度偏薄0.5-1.0mil经过正常拉丝后铝材偏薄1.0-1.5mil,在设计压板结构时,要注意这两种材料厚度的公差,按照理论厚度偏上限2mil设计压板结构.

7.2双面和四层铝基板的结构要求:

7.2.1普通FR4PP片与铝材的压板要求:

压双面板或四层板可以按照正常的压板结构设计,但是与铝材相结合的PP片必须是1080PP或106PP.

7.2.2LairdT-Preg材料与铝材的压板要求:

T-Preg材料要预留2mil填胶(不含压CORE)如:

双面板在第2次压合时,客户要求介电层厚度为6mil,那么就要用8milT-Preg来配制压板结构(内层铜厚2OZ,含盲孔填胶).内层铜厚在2OZ的基础上每加厚1OZ铜就需加厚2mil介电层厚度(含盲孔填胶),特种的压板结构IPQP会议决定。

八、金属基板的各个流程制作指示:

8.1备料和压板流程制作指示

流程

制作要求

材料准备及保存

1、铝板的型号及厚度:

6061-T6或5052-H34等;常用的厚度有0.8、1.0mm及1.5mm,特殊厚度参考客户的要求;

2、可选择T-preg的型号、厚度及规格尺寸:

a.1KA04;4mil(尺寸:

18.4″×24.4″or16.4″×18.4″)

b.1KA06;6mil(尺寸:

18.4″×24.4″or16.4″×18.4″)

c.1KA08;8mil(尺寸:

18.4″×24.4″or16.4″×18.4″)

d.1KA10;10mil(尺寸:

18.4″×24.4″or16.4″×18.4″)

e.1KA12;12mil(尺寸:

18.4″×24.4″or16.4″×18.4″)

3、标准的T-Preg材料铝基板大板尺寸应该设计为18″×24″,或16″×18″;

4、压板前的铝基材的标准尺寸应该为18.4″×24.4″或16.4″×18.4″(压板后单边裁切毛边0.2″);

5、T-preg材料和FR4PP材料的保存条件:

温度18±2℃、湿度50±10%、有效期为生产日期+6个月;

6、T-preg材料和裁切好的FR4PP材料保存在恒温恒湿箱内,储存条件18±1℃、湿度45±5%

7、FR4PP材料压合单面铝基板的尺寸可以根据拼版的利用率来设计。

T-preg、铝板及铜板的预处理

1、T-preg在排压板之前,在恒温恒湿柜内抽湿≧12小时并记录;使用的原则是先进先出,不同厚度的T-Preg材料必须分开存放。

2、铝材在排板前的处理流程:

撕保护膜→单面拉丝→清洗烘干→烤板→排板→压合。

铝面拉丝要求:

前后砂带240#,直向拉丝两次,横向拉丝一次。

3、铜材在排板前的处理流程:

磨板→棕化→烤板→排板→压合。

4、铝材和铜板烤板要求:

100±5℃10min,铝材和铜板要达到室温后方可排板,插架烤好的板要在4小时内完成排板,否则需要重新烤板。

排板

铜箔

保护铜箔或PacoVia纸

铝板

T-preg

1、将铝板的拉丝面朝上,与T-preg的胶面结合;

2、先撕去T-preg胶面的保护膜,平铺在铝面后再撕除上面的保护膜;

3、每个开口(Opening)最多允许放置6-8个如上的IMPCB;

4、每个开口的上面及底面需要放置12张新牛皮纸以延缓升降温。

压板

T-Preg与铝板/铜板及T-Preg芯板的压合程序:

(每OPEN排6-8层,每层1pnl,牛皮纸12张新)

段数

1

2

3

4

5

6

7

8

9

10

压板温度设定℃

50

115

120

175

175

110

60

60

40

/

温度设定时间min

20

20

40

15

90

40

20

20

10

/

压板压力设定kg/cm2

7

11

11

25

25

18

14

11

7

/

压力设定时间min

20

20

40

15

90

40

20

20

10

/

抽真空设定mmhg

740

740

740

740

740

关

/

/

/

/

注:

T-Preg与铝板/铜板压合每个Open排板6层、T-Preg芯板压合每个Open排板8层

PP与铝板/铜板及pp芯板的压合程序:

(每盘排6-10层,每层1pnl,牛皮纸7新+7旧)

段数

1

2

3

4

5

6

7

8

9

10

压板温度设定℃

140

150

160

170

180

190

190

120

80

30

温度设定时间min

10

20

10

10

10

10

80

15

20

25

压板压力设定kg/cm2

7

10

14

18

20

24

24

12

8

5

压力设定时间min

10

20

10

10

10

10

80

15

20

25

抽真空设定mmhg

740

740

740

740

740

740

740

关

/

/

注:

PP与铝板/铜板压合当铝材及铜材厚度≥2.5mm每个Open排板6层、铝材及铜材厚度≤2.5mm每个Open排板8层、PP芯板压合每个Open排板10层

压板后制处理

压板后制处理流程:

撕板边残铜→整平→切板→压保护膜→啤圆角

1、整平:

先横竖各过一次整平机,再进行修整板边切板;

2、按正常程序修整板边,用剪板机切板,不允许爆板;

3、切板后形成标准的尺寸:

18″×24″、16″×18″;12″×18″、9″×16″(限为LairdT-Preg材料压合的单面铝基板),FR4PP材料压合单面铝基板的尺寸可以根据拼版的利用率来设计。

4、在压膜机上铝面压保护膜(保护膜耐高温180℃),保护膜面无气泡和擦花。

5、在啤圆角机上将板的四个角啤为圆角,板角不得有批锋。

QC检查

检查项目:

A.外观;B.Cu箔厚度;C.T-Preg厚度;D.整体厚度;E.热冲击测试

由于蚀刻工艺的局限性,在以下的流程中必须根据底铜的不同厚度设计不同的流程;

8.2以下为铜箔厚度3OZ及以下板的流程制作指示;

D/F图形转移

(≦3OZ底铜)

--菲林制作:

1.需要根据不同的底铜厚度,对所有线路在原装菲林基础上按我司制程能力的要求进行增粗补偿。

2.线路菲林设计为负片直蚀;

--制作指示:

1酸洗,磨板,水洗,烘干等按正常参数做板,铜面丝印湿膜(铝面有保护膜);如果铝面没有保护膜,那么两面要丝印湿膜。

2曝光时,需要对铜面进行线路菲林曝光,对铝面直接进行曝光;

QC检查

线路面按线路QC正常检验标准检查及修理,铝面如有膜擦花,要用红胶粘贴保护。

蚀刻

1.依据铜箔厚度不同,调整蚀刻速度及压力;

2.蚀刻时,非铜箔一面必须有保护膜覆盖住,以防酸碱性物质接触铝基材发生反应而报废。

3.蚀刻时,铝面朝上做板;

褪膜

在褪膜线上按正常工艺参数进行褪膜,

EQC检查

1、必须测量线宽、线距符合MI要求;

2、其余按正常程序检板及修理

8.3以下为铜箔厚度为4OZ及以上板的流程制作指示;

D/F图形转移

--菲林制作:

1.需要根据不同的底铜厚度,对所有线路在原装菲林基础上按我司制程能力的要求进行增粗补偿。

2.线路菲林设计为正片电锡后,碱洗蚀刻;

--制做指示:

1.酸洗,磨板,水洗,烘干等按正常参数做板,

2.铜面压干膜,铝面有保护膜。

3.曝光时,需要对铜面进行线路菲林曝光,对铝面直接进行曝光;

QC检查

线路面按线路QC正常检验标准检查及修理,铝面如有膜擦花,要用红胶粘贴保护。

电镀锡

1.电镀锡的流程为:

上板--硫酸洗--镀锡

2.电锡的参数为:

16ASFx15-20分钟

褪膜

在褪膜线上进行褪膜.

蚀刻

1.依据铜箔厚度不同,调整蚀刻速度及压力;

2.蚀刻前检查非铜箔一面是否用保护膜或干膜盖住,铝面如有膜擦花,要用红胶粘贴保护,以防碱性物质接触铝基材发生反应而报废;

3.蚀刻时,铝面朝上做板;

褪锡

在褪锡线上正常参数进行褪锡

EQC检查

1、必须测量线宽、线距符合MI要求;2、按EQC正常检验标准检板及修理。

8.4以下流程指示适合于任何铜箔厚度流程制作指示:

烤板

插架烤板,烤板条件:

120±5℃1小时

W/F

-PE的菲林制作:

1、在保障所有线路及图形被绿油覆盖的基础上,V-Cut线周围必须开窗单边最小12mil的空位;

2、按正常参数做板,有特别要求的按照MI流程卡上工艺生产要求做板。

3、严禁返洗,因为槽中有强碱性物质,会腐蚀铝板

CCD机打板边定位靶孔

1、采用CCD打靶机;

2、用φ3.175mm全新或磨一钻咀打三个靶孔(为钻孔定位管位孔);

3、采用自动找靶心的方式打靶孔;如果采用手动找靶心的方式,在手动下,必须保持板的固定,预防打偏;

4.发现打不穿的情况,检查钻咀是否崩刃;钻孔深度是否达到要求

钻孔

--PE设计:

A.所有钻咀的预大量选取成品孔径公差范围的中值;

B.钻带中包括V-cut管位孔,单元内孔,以及其它啤板,丝印绿油等管位孔;

--操作指示:

1.叠数:

1PNL/叠;

2.主轴转速100r/min应下降20-30%钻孔;

3.进刀速度cm/min使用正常下钻速度的15-30%

4.回刀速度cm/min使用正常回速下降30-50%

5.在钻孔时2.0mm以下的钻咀使用合金钻咀,不易断钻,2.0mm以上的钻咀使用钨钢钻咀,能保证孔径大小、碱小孔壁粗糙度。

6.全部用新钻咀或磨一钻咀钻孔;

7.钻孔时,C/S面朝上加一块铝片,铝片上盖一张废垫板;

8.优先用酚醛垫底板(高密度垫板)钻孔,在底板与铝基材之间需要垫一块铝片钻孔;以减少披锋;

QC检查

按照钻孔QC正常检查标准检板

字符

按工程资料要求丝印字符,字符烤板条件相同于正常生产板。

QC检查

按照字符QC正常检查标准检板

喷锡

2、喷锡厚度最小0.1mil

3、后处理时关掉化学水洗,防止碱性物质攻击铝基材

QC检查

按照QC正常检查标准检板

整平

在整平机上横竖各过一次整平机,达到板面平整效果。

V-CUT

1、使用30度30齿钻石V-CUT刀,

2、每条V-Cut线分两次V-Cut到所要求的深度:

两面的V割深度要一致

3、首板检查:

余厚要求按MI提供的工艺要求控制;

拉丝

铝面拉丝去批锋

锣板或啤板

铝基板锣板参数:

1、锣刀直径0.8-1.0mm转速380-400千转/分钟、刀进1-2米/分钟、

抬刀130米/分钟

2、锣刀直径1.1-1.5mm转速350-400千转/分钟、刀进6-8米/分钟

抬刀130米/分钟

3、锣刀直径1.5-2.4mm转速350-400千转/分钟、刀进6-8米/分钟、

抬刀130米/分钟

4、锣铝板时,每锣一次需要更换一次底板,以防止批锋、毛刺,锣板时要滴酒精到锣刀处,降低锣刀温度,减少批锋,延长锣刀寿命。

5、锣铝板必须要用螺旋锣刀,锣刀的直径公差要求为+0.05-0.1mm.

啤板:

采用五金硬啤模啤板,啤板要求:

外形尺寸要符合MI的公差要求,无批锋,无压伤和板面无油污

测试

正常的开短路测试

高压测试

1.需用特种测试夹具来进行高压测试;

2.测试之前,操作员需要配戴适当的绝缘防护,必须配戴棉或尼龙手套;

3.在C/S面所有测试针都须种在PAD位上,不可以种在孔上;

4.测试条件:

客户有要求的按照客户要求的高压测试条件测试,客户无要求就按照电压1000DC漏电流10MA耐压时间60S100%高压测试。

FQC

1、按FQC成品检板标准检板,但是铝面和铜面要100%检查,铝面和铜面要求无擦花、无氧化,无手指印污染。

2、经过FQC全检过的成品板,如果铝面和铜面有氧化、擦花和手指印污染,要使用600#砂带拉丝处理后,在成品洗板机上使用3-5%柠檬酸和DI水清洗烘干,再经过FQC全检。

FQA

正常程序和检板标准检板

烤板

烤板条件:

120±5℃2小时

包装

1.采用真空包装;

2.板与板之间必须隔纸包装

8.5双面或四层铝基板的各个流程制作指示:

流程

制作要求

FR-4PP或T-preg压制的双面或四层板

按照MI的要求尺寸压板料;常规要求压合四层板。

烤板

烤板条件:

150±5℃4小时

钻盲孔

1.优先用酚醛垫底板(高密度垫板)钻孔;

2.全部用新钻咀或磨一钻咀钻孔;

3.在L1-L2层或L1-L4层的盲孔钻带上设计对位孔及对位检查孔;

4.盲孔钻带拉长系数根据不同材料和不同板厚进行拉长。

5.其余按正常生产条件钻孔。

QC检查

按照钻孔QC检查标准要求检验

PTH

背光级数≥9级

板电

按正常程序做板,孔铜和面铜必须达到工艺品质要求。

内层D/F

--菲林制作:

1.根据不同的底铜厚度,对所有线路在原装菲林基础上按我司制程能力的要求进行增粗补偿。

2.线路菲林设计:

面铜厚度≤3OZ做负片酸性蚀刻,面铜厚度≥4OZ做正片电锡碱性蚀刻。

3.L1层靶孔菲林、L2、L4层线路菲林根据不同材料和不同板厚进行拉长(相同于盲孔钻带系数)。

QC检查

1、必须测量所有线宽符合MI要求;

2、按内层D/FQC检查标准检板。

图电锡/碱性蚀刻或酸性蚀刻

1、面铜厚度≤3OZ做负片酸性蚀刻。

2、面铜厚度≥4OZ做正片电锡碱性蚀刻。

3、依据Cu箔厚度不同,调整蚀刻速度及压力。

EQC检查

检查项目:

1、线宽、线隙测量;2、孔径检测;3、外观

棕化L1和L2层或L1-L4层

按棕化线正常工艺条件控制做板

T-preg及铝板的预处理

1、T-preg材料和裁切好的FR4PP材料保存在恒温恒湿箱内,储存条件18±1℃、湿度45±5%

2、T-preg在排压板之前,在恒温恒湿柜内抽湿≧12小时并记录;使用的原则是先进先出,不同厚度的T-Preg材料必须分开存放。

3、铝材在排板前的处理流程:

撕胶纸→单面拉丝→清洗烘干→烤板→排板→压合。

铝面拉丝要求:

前后砂带240#,直向拉丝两次,横向拉丝一次。

4、铜材在排板前的处理流程:

磨板→棕化→烤板→排板→压合。

5、铝材和铜板烤板要求:

100±5℃10min,铝材和铜板要达到室温后方可排板,插架烤好的板要在4小时内完成排板,否则需要重新烤板。

排板

-照以下排板结构对每块IMPCB进行排板:

钢板

CU箔光面对板或阻胶膜

Core

L13OZ/L23OZ或L13OZ/L43OZ

T-PregorFR4PP

AL

保护铜箔的光面朝向铝板或paco.via纸

钢板

1、将铝板的拉丝面朝上,与T-Preg的胶面结合。

2、先撕去T-preg胶面的保护膜(保护膜有标签面为胶面),平铺在铝面后再撕除上面的保护膜。

3、每个开口(Opening)最多允许放置6-8个如上的IMPCB。

4、