各工序不良品种类及排除方法讲解.docx

《各工序不良品种类及排除方法讲解.docx》由会员分享,可在线阅读,更多相关《各工序不良品种类及排除方法讲解.docx(18页珍藏版)》请在冰豆网上搜索。

各工序不良品种类及排除方法讲解

电线电缆各工序不良品种类

及排除办法

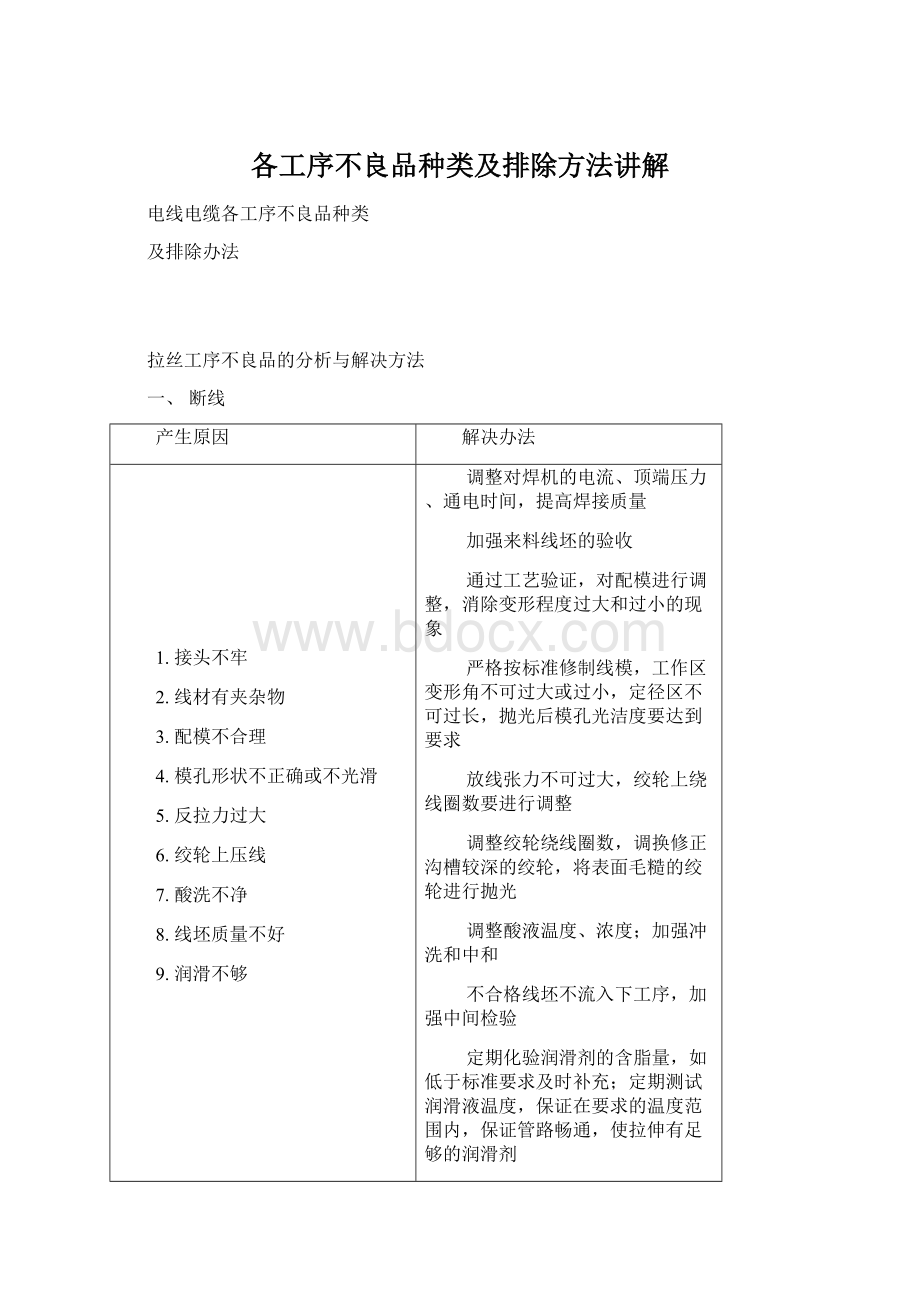

拉丝工序不良品的分析与解决方法

一、断线

产生原因

解决办法

1.接头不牢

2.线材有夹杂物

3.配模不合理

4.模孔形状不正确或不光滑

5.反拉力过大

6.绞轮上压线

7.酸洗不净

8.线坯质量不好

9.润滑不够

调整对焊机的电流、顶端压力、通电时间,提高焊接质量

加强来料线坯的验收

通过工艺验证,对配模进行调整,消除变形程度过大和过小的现象

严格按标准修制线模,工作区变形角不可过大或过小,定径区不可过长,抛光后模孔光洁度要达到要求

放线张力不可过大,绞轮上绕线圈数要进行调整

调整绞轮绕线圈数,调换修正沟槽较深的绞轮,将表面毛糙的绞轮进行抛光

调整酸液温度、浓度;加强冲洗和中和

不合格线坯不流入下工序,加强中间检验

定期化验润滑剂的含脂量,如低于标准要求及时补充;定期测试润滑液温度,保证在要求的温度范围内,保证管路畅通,使拉伸有足够的润滑剂

二、尺寸形状不正确

产生原因

解决办法

1.线模磨损

2.安全系数过小,线材拉细

3.用错线模

4.线材受到刮伤擦伤等

5.线模偏斜,即模孔中心线与拉线中心线不正

6.线模尺寸形状超差

经常测量线径,发现接近公差极限及时更换线模

降低拉伸应力,改善润滑效果,改进线模质量,调整配模,调节收线张力

穿模时要测量线材线径

穿线要正确,工作时勤检查,发现有造成伤害线材的地方,要进行检修。

上模时注意摆正,如有妨碍因素应检修

换新模,并将不合格模回修

三、表面质量不合格

(一)氧化、水渍、油污

产生原因

解决办法

1.润滑不足,润滑剂温度过高

2.润滑剂飞溅

3.堆线场地不清洁,手套油污沾线材

供给足够的润滑剂,加强冷却

堵塞飞溅处,出线处用棉纱条或毛毡擦线

坚持文明生产,保持工作场地整洁

拉丝工序不良品的分析与解决方法

(二)擦伤、碰伤、刮伤

产生原因

解决办法

1.锥形绞轮上有跳线现象

2.绞轮上有沟槽

3.收排线时线材擦收线盘盘边

4.设备上有伤害线材的部分

5.线盘互相碰撞

6.地面不平

7.收线过满

将绞轮表面修光,角度检修正确

拆下加工修理

调整排线宽度,校平线盘盘边

绞轮接口不平,绞轮窗口有锐边,排线导轮转动不灵活等,应及时检修

线盘要“T”字形存放。

运输时线盘要用衬垫隔开

整修地坪,铺胶垫、钢板等

生产时监守岗位,集中精力,防止收线过满

(三)起皮、麻坑、三角口、毛刺

产生原因

解决办法

1.杆材有飞边,夹杂、缩孔、折边等

2.酸洗质量差

3.模孔不光滑、变形、定径区有裂纹、沙眼等缺陷,交接处连接不圆滑

4.润滑不良

5.绞轮不光滑、滑动率过大

加强检验,不合格品不流入拉线工序

按工艺操作,中和完全。

冲洗干净

认真修模,抛光,严格检查,不合格线模不上机使用

提高润滑效果

磨光绞轮表面,调整配模

(四)波纹、蛇形

产生原因

解决办法

1.配模不当

2.拉丝机严重振动

3.线抖动厉害

4.模孔形状不合适

5.润滑供应不均匀,不清洁

调整配模,成品模变形程度不可过小

检修设备,排除振动

调节收线张力,使收线速度稳定均匀

定径区长度要符合要求,不可过短,甚至没有

保持润滑剂供应均匀,将润滑剂进行过滤

(五)线材有道子

产生原因

解决办法

1.线材有刮伤

2.润滑液温度过高

3.润滑剂含间碱量高、含脂量低、不清洁

4.模孔不光滑,有裂纹,砂眼

5.模孔润滑区被堵塞

检查与线材轴向磨擦部位,如导轮、排线杆等是否光滑

加强冷却,严重者采用强制冷却手段

保持润滑剂的清洁,定期化验,保持成分稳定

加强线模修理和管理工作,不合格线模不上机使用

对润滑区进行过滤,清除润滑剂中的悬浮物、金属屑等

拉丝工序不良品的分析与解决方法

四、收排线满、偏、乱、紧、松

产生原因

解决办法

1.排线调整不当

2.收线张力不当

3.排线机构有故障

4.收线盘不规整

5.收线过满

按收线盘规格,调整排线宽度和排线位置

调整收线张力和收线速度

细心观察,如桃形轮固定不牢,滑块磨损松动,杠杆轴销磨损晃动等应及时排除故障

平整线盘,无法修理时应报废

加强质量意识教育

五、性能不合格

产生原因

解决办法

1.抗拉强度,伸长率、弯曲等机械性能不合格

2.电阻率不合格

总变形程度小,原材料不合格,变形不均匀等原因均会引起机械性能不合格,应选用合格原材料,增加总变形程度,控制拉制过程中的温升等条件

主要是原材料不合格,其次是韧炼工艺不当造成

退火工序不良品的原因分析及解决方法

序号

质量问题

原因分析

处理方法

1

导体发黑、变色

1.手或脏手套接触产品

2.高于50℃出罐

3.潮湿结露、烟尘浓度大

4.抽气时间不足

5.退火炉污染

6.真空泵故障

7.真空泵油漏入罐中

8.退火罐密封不严

9.铜线杂质含量大

10.保护气体不纯

11.铜线表面残留拉丝油

1.产品不准用手或脏手套接触

2.温度低于50℃再出罐。

3.放置在干燥清洁的环境中。

4.增加抽气时间

5.清洗退火炉,烘干后再使用

6.维修后再使用

7.维修真空泵,将退火罐清洗烘干后再使用

8.使用封胶娇退火罐密封

9.更换合格铜材

10.更换保护气体

11.拉丝时吹干或放置棉布擦干

2

线材无光泽、过软

1.退火温度过高

2.温控仪表失灵

1.按工艺规定的时间和温度退火

2.检修温控仪表

镀锡铜线质量问题原因分析及解决对策

序号

类别

产生原因

解决办法

1

镀锡软铜线表面呈发灰白或色泽灰暗

镀锡炉温度偏高或偏低

按工艺规定调整适当的炉温

2

镀锡软铜线表面镀层局部有锡粒、锡瘤

1.耐热橡皮压抹过松

2.耐热橡皮磨损起坑槽严重

1.调整抹压装置的螺丝;

2.更换耐热橡皮。

3

镀锡软铜线线径不符

1.被镀的铜线线径不符合工艺要求;

2.压抹装置的螺丝调的过紧;

3.收放线张力过大。

1.更换线材;

2.压抹装置的螺丝调节适当;

3.调整收放线张力。

4

镀锡软铜线存放色变

1.存放在生产现场

2.存放在潮湿的地方

生产后的镀锡软铜线应临下班前搬运脱离生产现场,存放在通风、干燥的地方。

绞线不合格品种类与排除方法

一、过扭

过扭是指绞合过程中扭绞过度的现象。

产

生的原因一是绞线在牵引轮上绕的圈数少于四圈,摩擦力过小而打滑,造成扭绞过度;二是收线张力松或收线盘不转而放线部分仍在旋转,造成扭绞过度。

排除方法是:

如果多根单线在过扭处已产生剧烈变形损伤严重或断线,这时只能将这一段剪去;如果单线未受损伤,也未折断,可将设备旋转部分与牵引部分分开,将其朝绞合相反方向转动,使过度扭绞部分退扭回松,再用手把单线弄直,并把松开的单线绕到各自的放线盘上。

把设备旋转部分与牵引部分合一,木压模不要过紧,并在压模后牵引轮前用力压线,以保持牵引力不损伤,这时就可以重新进行绞合生产。

二、单线断裂或缺股

单线断裂缺股产生的原因,通常是由于放线盘张力太大,超过单线的拉断力,或单线盘线绕得松乱,出线段被其他线匝压住,或是单线中有夹杂物,造成单线断。

排除方法是调整线盘张力,使之适宜。

线盘绕的乱,应重新复绕。

有夹杂物断线时,如发生在绞线内层,而断头已在外层下走的很远,则应剪去这段缺股线。

如果断线发生在外层没通过牵引轮或在内层未进入外层下面,可用15m长的单线,将断线所在的绞层压模取下,与断线在对焊机上把两端接好,清理焊接处之后,用一根较大于使用规格的的单线,在焊接处绕上几圈,并把此线圈沿轴向前移动,内层线可用铝杆送过设备空心轴,同时将单线按缺股节距复位,通过分线板并与线盘上单线焊上修好。

重新安上木压模,把余线绕到线盘中,继续开车绞合生产,如果外层线断线,而断头已在牵引轮中或已过牵引轮,可把断线断线原因查清并调整好后,把单线穿过分线板、木压模,按原节距复位并用铝线捆扎几圈。

再用长于缺股线的备线与断头在牵引轮外,收线前进行焊接,边开车边按原节距将单线复位,直到不缺股。

这时,两单线在同一节距内相遇,

虽不缺股,但两线并未焊接。

此时可将两根单线,各在一边按原节距圈数在绞线上缠绕,使两单线在一个节距内有足够的长度,这时将绞线弯成U形,用对焊机把两单线焊接住并修好,然后用一牛皮条把铝线按原节距复位,此时可开车生产。

三、单线或绞线表面擦伤

单线或绞线表面擦伤产生的原因,通常是由于分线板或分线板滑块擦伤或单线塑料线嘴已磨漏,使铝线直接与设备件磨损造成的,这种情况可以研磨分线板、滑块,更换塑料线嘴,保护铝线不与设备件直接磨损。

有时木压模中有铝末和杂质,也会造成绞线“一”字形的擦伤,应及时更换木压模,或清洁木压模中的铝末、杂质。

四、单线骑马(跳线)

绞线发生骑马的原因,通常是各单线在分线板上穿线位置不对或是木压模孔径太大,或是木压模与分线板距离太远,或是单线弯曲等造成的。

排除方法是调整分线板上单线穿线位置和换上适宜的木压模,距离调整合适,一般在200~250mm为宜。

五、单线起皮

单线表面裂开起皮是铜铝杆材质量不合格,如杆材有杂质、轧制未按工艺操作等,使在拉线时,造成铜铝单线起皮。

排除方法可按单线断裂缺股方法修复。

六、单线拱起

单线中有一根或几根单线拱起,主要原因是放线盘张力过小,单线松弛所造成。

多层绞线容易发生这种情况,尤其以绞线作为中心线,其外层再绞一层或几层线时,最容易出现单线拱起现象。

故应特别注意前几层的绞合,放线要有足够而均匀的张力,木压模孔径不得大于各层绞合外径,用以保证绞合的紧密性和均匀性,以使绞合时不发生拱起或灯笼状态。

稍有一些拱起和灯笼的再制品,除立即按上述办法调整外,可以继续生产下去,但到难以下去的时候,要立即将其剪断。

节距过小也容易造成局部拱起。

当然内层线芯直径过小也容易造成局部拱起。

内层线芯直径过小也容易造成外部单线拱起。

绞线不合格品种类与排除方法

七、单线有夹杂物

在绞合中或绞制成品是,发现单线有夹杂物时,如在表皮可用锉刀,砂布将其修平,如严重可按上述办法,将其剪断重新接头处理。

八、单线线径超差或错规格

在绞合中发现单线超差或单线规格不对,如在外层可将超差或错规格的线扒掉,换上合格单线,按上述方法进行修复,如在内层,只能把单线换下来,同时将其已生产的产品下盘,再做处置。

当然最好在上线前,对所用的单线逐盘进行测量检查,不合格的单线不使用,避免类似问题产生。

九、单线脆断

所谓单线脆断就是单线弯曲次数达不到标准规定。

产生的原因主要是在铜铝熔炼、轧制和拉线过程不符合工艺造成的。

在绞合中发现单线脆断时,要把线盘立即换下来,并将已绞完的成品、再制品进行检查,直到合格为止。

这时可按上述方法将线修复。

如在内层发现只能将其剪掉,然后在处置。

一十、绞合方向错误

绞合方向错误的原因,是绞线设备旋转方向错误造成的。

一般是在绞制半成品时,作中心线用的绞线,由于绞合层不一样,绞合方向也不一样,而操作者在生产时不注意或是分不清,造成绞合方向错误,防止办法是操作者要严格执行产品结构表规定,正确判断绞向。

十一、蛇行弯

绞合产品产生蛇行弯的原因是多根绞合产品时一根单线张力太大,尤其钢线表现尤为突出。

防止办法是生产时经常检查全部单线张力是否均匀,不均匀时要及时调整。

十二、绞