气力输灰系统讲解.docx

《气力输灰系统讲解.docx》由会员分享,可在线阅读,更多相关《气力输灰系统讲解.docx(23页珍藏版)》请在冰豆网上搜索。

气力输灰系统讲解

第三节气力输灰系统

1工作范围

1.1原始资料

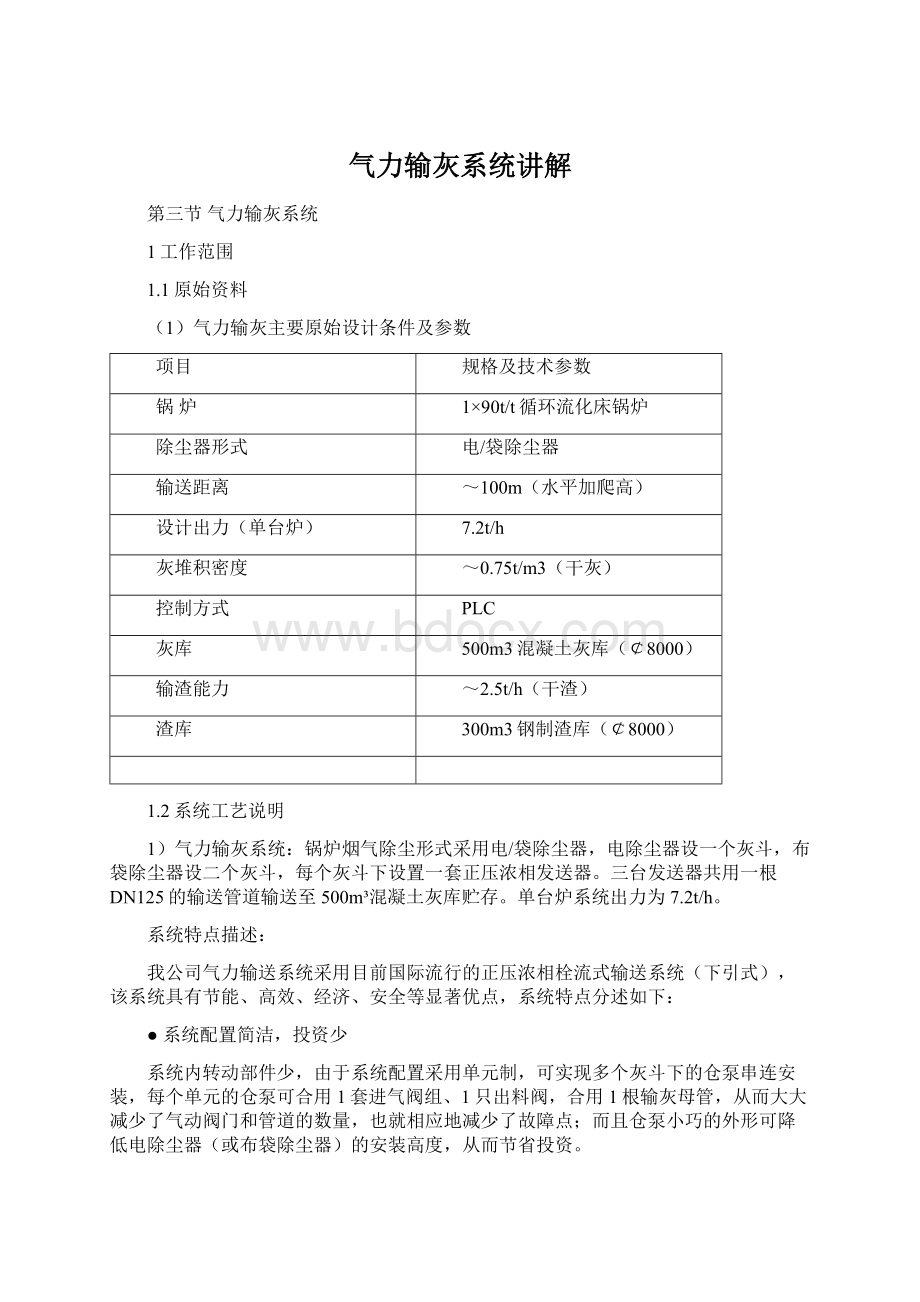

(1)气力输灰主要原始设计条件及参数

项目

规格及技术参数

锅炉

1×90t/t循环流化床锅炉

除尘器形式

电/袋除尘器

输送距离

~100m(水平加爬高)

设计出力(单台炉)

7.2t/h

灰堆积密度

~0.75t/m3(干灰)

控制方式

PLC

灰库

500m3混凝土灰库(¢8000)

输渣能力

~2.5t/h(干渣)

渣库

300m3钢制渣库(¢8000)

1.2系统工艺说明

1)气力输灰系统:

锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:

我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:

●系统配置简洁,投资少

系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少

系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小

系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高

系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

●系统设备性能可靠,维护量少,年运行费用低

由于系统输送原理先进,并采用了先进技术的优质阀门,可保证整体使用寿命在20年以上。

同时由于系统中的易损件少,阀门性能可靠,管道的磨损小,只需较低的费用就可保证系统安全可靠运行。

●系统技术全面,应用范围广

系统可根据不同的原始条件如出力、输送距离、物料的特性(密度、温度等)选用不同的设备配置;我们还可以为其它行业的粉粒状松散物料的气力输送提供解决方案。

●系统控制水平高

系统控制采用先进的可编程序控制器(PLC),有自动控制、远方软手操和就地手动控制三种控制方式,正常运行时采用自动程序控制方式。

控制系统可实现运行数据和故障报警信号的采集自动化,对运行数据自动分析和故障判断,并对系统中的故障实现分类报警。

所有电磁阀、压力开关、压力变送器等关键性零部件全部采用进口优质名牌产品。

1.3气力输灰设备配置及技术要求

1.3.1输送设备配置

电/袋除尘器每个灰斗下各设置1套正压浓相发送器

1台浓相发送器配置有:

波纹补偿器、发送器检修阀、进料阀、出料阀、平衡阀等等。

★我方系统配置方案说明:

本工程一电场及布袋区共计3个灰斗。

每个个灰斗下设置1台发送器后用1根DN125输灰管道将灰输送至灰库;每台炉设置一根管道。

一电场除尘器灰斗下的发送器型号为NPT2000/200,容积为2.0m3,进料阀口径为DN200;布袋除尘器灰斗下的发送器型号为NPT500/200,容积为0.5m3,进料阀口径为DN200;输灰系统采用连续运行方式或间断运行方式,两套仓泵气力输灰系统的设计输灰能力不小于7.2t/h。

1)发送器接口工艺布置

除尘器灰斗飞灰→手动插板阀→进料阀→仓泵→输灰管道→灰库

2)输送管道

除灰系统输送管道:

φ140×8

输送管道材质:

20#

输送管道寿命:

6~8年

耐磨弯头材质:

内衬陶瓷

耐磨弯头曲率半径:

管道公称直径的6~8倍

1.3.2灰库设备配置

本项目新建1座直径8000mm,容积为500m3的混凝土灰库。

灰库配套设备主要包括以下部分:

气化系统,库顶排气、料位指示系统,库底卸料系统。

详细配置如下:

(1)灰库气化系统

在灰库底部设12块气化槽及气化风机和电加热器,加热后的气化风进入灰库底部的气化槽,使灰库内的灰处于流态化状态,气化板采用碳化硅材质,均匀分布在灰库底部,对物料进行气化作用,便于顺利卸料。

(2)库顶除尘及排气

灰库顶设置一台库顶布袋除尘器,过滤面积:

(投标方测算)m²,排气过滤能力按照输灰管排量和灰库底气化风总排量的200%考虑。

灰库顶设置1台压力真空释放阀,当灰库压力过大时,该阀自动排气,使灰库内部免受过高的正压和过低的负压影响。

确保灰库设备稳定、安全运行,延长灰库使用寿命。

(3)手拉单轨行车

为满足灰库检修需要在灰库库顶设置一台2吨的手拉单轨行车,起重高度33m。

(4)料位指示:

灰库顶设有2台料位监测装置,分高、高高料位显示。

报警信号均送往除灰系统控制室,便于运行人员了解灰库的实际料位状况。

(5)库底卸料系统

灰库底设一个排灰口,排灰口上装一台双侧库底卸料器(卸料能力150t/h),双侧库底卸料器有2个排灰口。

其中一侧为干灰排放口,其下设一台汽车散装机(出力100t/h);另一侧接一台湿式双轴搅拌机(出力100t/h),将干灰制成湿灰装车外运。

1.3.3渣库设备配置

本项目新建1座直径ø8000mm,容积为300m3的钢制渣库。

渣库系统主要包括以下部分:

料位指示装置,库底卸料装置。

详细配置如下:

(1)料位指示:

渣库顶设有2台料位监测装置,分高、高高料位显示。

报警信号均送往除灰系统控制室,便于运行人员随时了解渣库的实际料位状况。

(2)库底卸料系统

渣库底设一个排渣口,排渣口上装一台300×300mm的手动检修阀,下设一台伸缩节和一台300×300mm电动排渣阀。

1.3.4除灰、渣控制系统

气力输灰工程设计采用的正压浓相输灰系统,实行PLC控制,为一套机电一体化的产品,主要由两大部分组成:

1)机械执行部分:

由浓相发送器和灰库卸灰设备组成。

2)自动控制系统:

由各种传感器(压力和料位检测装置)、PLC可编程控制器和就地控制箱等部件组成。

控制系统在满足气力输灰的全部技术要求前提下配置,应具有完整的控制功能,较高的智能化,能自动对现场情况模拟反映,使操作人员能立即了解现场情况和设备的工作状态。

1.3.5自动控制部分包括PLC可编程控制器、就地控制箱及传感器。

(1)PLC可编程控制部分

PLC可编程控制器作为主控机,直接控制和协调各输送系统设备的正常工作,并对各用气点上的气源压力进行监控。

并留有与DCS控制系统通讯接口,能远方启停。

该部分带有模拟面板,采用指示灯来显示系统的各部分工作情况、用数显仪表来显示发送器的工作压力、气源压力等。

其主要功能:

A、能人工选择手动或自动等工作方式进行运行。

B、能人工选择投运和退出发送器,能方便地设定发送器的工作参数,

如工作压力,进料时间等。

C、对现场的工作情况进行模拟显示。

D、对发送器运行情况进行监控,对运行中的各种不正常情况,发出声

光进行报警,提醒操作人员注意。

在报警时,相应的显示灯亮和闪烁,蜂鸣器发出报警声音,其中声音可以关闭,但关闭后不影响第二次报警。

报警内容:

·输送时间超时

·输送管压力过高(或管堵)

·料位计失灵

·气源低压、高压

·PLC内部电池低压

·仓泵、灰库料满

(2)就地控制箱

为方便调试和维护,对发送器和散装机均配置就地箱。

发送器的就地控制箱设置在每台发送器上,采用双层密封门,确保在现场的各种恶劣工作环境下正常工作。

在就地控制箱内设置了气动控制的电磁阀部分和就地的电控部分,在就地控制箱上还设有控制按钮,用于对发送器上的气动阀门进行手动操作。

当在转换开关在就地位置,且PLC控制系统允许时,全部可以手动操作,以方便调试和维护。

散装机的就地箱设置于装车现场,便于装车操作。

(3)传感器部分

传感器部为工作中参数测定,如工作压力和料位,对于输送系统所用的压力传感器和料位计采用国外进口或国内品牌产品。

a.气源测压传感器:

整个输送系统配置一台压力变送器,P-31型,4-20mA输出,设置于系统的供气总管上,用于监测气源压力,压力变送器。

b.发送器测压传感器:

每台泵配置一台压力变送器.4-20mA输出,装于发送器就地箱内,用于监测发送器工作时压力。

c.发送器料位计:

采用射频导纳RF-8000料位计,开关量输出。

设置于发送器上,用于监测发送器内料位。

1.3.6控制系统电气元器件品牌选用进口品牌或国内著名品牌。

(1)可编程控制器采用西门子系列产品。

(2)料位计采用平迪凯特公司产品。

(3)压力变送器采用E+H产品。

(4)电磁阀采用爱默生公司产品。

(5)中间继电器采用施耐德产品。

(6)时间继电器采用施耐德产品。

(7)热过截继电器采用施耐德产品。

(8)交流接触器采用施耐德产品。

(9)断路器采用施耐德产品。

(10)电压、电流表采用施耐德产品。

(11)接线端子采用南京菲尼克斯产品。

(12)按钮采用ABB系列产品。

(13)压力数显仪采用施耐德产品。

(14)可控硅采用施耐德产品。

(15)直流电源采用台湾明纬产品。

(16)轴流风机采用台湾卡固产品。

(17)温控仪采用施耐德产品。

2系统设计技术参数

2.1输灰系统设计选型参数

输灰系统设计参数

飞灰参数

含水量:

干灰灰温:

≤140℃堆积密度:

750kg/m3

设

备

选

型

参

数

锅炉

1×90t/h锅炉

除尘器形式

电/袋除尘器

发送器型号

NPT2000/200、NPT500/200

发送器数量(台)

3(投标方核算)

发送器容积m3

2.0、0.5

工作压力MPa

0.3

输送管数量

一根管道

输送管规格(mm)

Ø140×7

输送管几何长度

约100米(水平加爬高)

单根管弯头、三通数量

根据最终施工图确定

弯头型式

陶瓷耐磨弯头

(半径为5~7倍输灰管直径)

系统设计总出力

7.2t/h

系统

设计

经济

指标

输送流速m/s

10~12(末端)

发送器出口初速m/s

3~4

单根管平均耗气量m3/min

7.4

输送灰气比㎏/㎏

31

输送系统所需压缩空气压力MPa

0.75

注:

系统设计总出力大于系统设计燃料总灰量的200%,满足运行要求。

2.2供气系统技术参数

1)输灰系统:

输送系统

用气量

从除尘器灰斗下输送至终端灰库

峰值耗气量

8.2

控制用气量

设计出力平均耗气量

0.5

灰库用气量

库顶脉冲除尘器用气量

0.36

双侧库底卸料器

0.2

各气动阀门用气量

0.3

灰库设备用气量:

Nm3/min

系统最大耗气量

10Nm3/min(输送设备、灰库、渣库设备统一供气)

压缩空气

品质要求

压力露点

-40

含油量

≤1ppm

压力

0.75MPa

2.3气力输灰主要设备、阀门、管道的技术数据及要求

(1)发送器手动检修阀

安装位置:

补偿器上

数量:

3台

型号:

GZ41M-200

口径:

DN200

阀体材质:

Q235-A

阀板材质/寿命:

Q235-A/25年

阀座材质/寿命:

Q235-A/25年

承压:

1.6Mpa

(2)补偿器

安装位置:

手动检修阀下

规格型号:

DN200

材质:

不锈钢

进出口尺寸:

∅200mm

补偿量:

50mm

数